Изобретение относится к составу огнеупорного кладочного раствора, используемого, например, для кладки и ремонта футеровок сталелитейных ковшей, а также для кладки и ремонта футеровок печных агрегатов.

Известна шихта для изготовления огнеупоров, включающая алюмохромфосфатное связующее 6-9 мас. глинозем 32-36 мас. кварцитосодержащий компонент 14-22 мас. дисперсные алюмохромовые отходы катализатора нефтехимического производства 5-10 мас. корундосодержащий компонент остальное [1]

Известен огнеупорный кладочный раствор, содержащий алюмохромфосфатное связующее 45-60 мас. отработанный катализатор производства синтетического каучука 21-28 мас. бентонит 2,5-4,5 мас. пыль из циклонов магнезитового производства 1,5-3,5 мас. и отходы производства фосфозита остальное [2]

Недостатком известного огнеупорного кладочного раствора является сравнительно невысокие термостойкость и химическая стойкость (шлакостойкость).

Задачей изобретения является повышение термостойкости, химической стойкости (шлакостойкости), повышение адгезии и прочности на срез.

Поставленная задача решается за счет того, что огнеупорный кладочный раствор, включающий фосфатное связующее, отработанный катализатор производства синтетического каучука, согласно изобретению содержит ортофосфорную кислоту и в качестве фосфатного связующего композиционную смесь, включающую, об. ч.

Окалина титана 0,9 1,0

Ортофорфорная кислота 1,0 2,0

при следующем соотношении компонентов, об. ч.

Композиционная смесь 0,4- 0,6

Ортофосфорная кислота 0,9- 1,0

Отработанный катализатор производства синтетического каучука 0,9- 1,0

Отработанный катализатор производства синтетического каучука содержит окислы алюминия и хрома при следующем соотношении компонентов, мас.

Al2O3 85 87

Cr2O3 13 15

Сопоставительный анализ показал, что предлагаемое техническое решение отличается от прототипа тем, что огнеупорный кладочный раствор, содержащий фосфатное связующее и отработанный катализатор производства синтетического каучука содержит ортофосфорную кислоту и в качестве фосфатного связующего композиционную смесь, включающую, об. ч.

Окалина титана 0,9- 1,0

Ортофосфорная кислота 1,0 2,0

при следующем соотношении компонентов, об. ч.

Композиционная смесь 0,4 0,6

Ортофосфорная кислота 0,9 1,0

Отработанный катализатор производства синтетического каучука 0,9- 1,0

Отработанный катализатор производства синтетического каучука содержит окислы алюминия и хрома при следующем соотношении компонентов, мас.

Al2O3 85 87

Cr2O3 13 15

Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

В настоящее время сложился огромный дефицит в огнеупорных кладочных материалах. Необходимо модернизировать не в меру устаревшие огнеупорные защитные футеровки.

Изобретение позволяет решить эти проблемы: становится экономически выгодным использовать многие из фосфатосодержащих материалов, кроме того, утилизация многотоннажных отходов позволит полностью исключить затраты на содержание отвалов; снижается степень загрязнения окружающей среды.

Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень", так как принимая во внимание уровень техники, не является очевидным для специалистов в данной области.

Экспериментально установлено, что при содержании в композиционной смеси окалины титана более 1,0 об. ч. происходят признаки оплавления, которые обнаруживаются при виртуальном осмотре, огнеупорность понижается, кроме того, повышается себестоимость композиции из-за дефицитности окалины титана, аналогичные признаки проявляются и при содержании композиционной смеси в огнеупорном кладочном растворе более 0,6 об. ч.

При содержании окалины титана в композиционной смеси менее 0,9 об. ч. в самой композиционной смеси в кладочном растворе менее 0,4 об. ч. появляются признаки неглянцевой поверхности, спек образуется пылящим с признаками эрозии на поверхности.

При содержании в кладочном огнеупорном растворе отработанного катализатора производства синтетического каучука менее 0,9 об. ч. раствор неработоспособен.

При содержании катализатора более 1,0 об. ч. раствор теряет консистенцию и становится недопустимо густым.

При содержании в кладочном растворе ортофосфорной кислоты менее 0,9 об. ч. не произойдет реакции, масса будет крошится, не будет механической прочности.

При содержании в кладочном растворе ортофосфорной кислоты более 1,0 об. ч. раствор не в меру разжижается.

Огнеупорный кладочный раствор готовят следующим образом.

Сначала приготавливают фосфатное связующее. Для этого окалину титана заливают ортофосфорной кислотой и выдерживают до появления фиолетового цвета.

Затем отработанный катализатор смешивают с ортофосфорной кислотой 1:1 об. ч.

В полученную массу добавляют фосфатное связующее и интенсивно перемешивают до однородного состояния.

Огнеупорный кладочный раствор готов к употреблению через 24-48 ч.

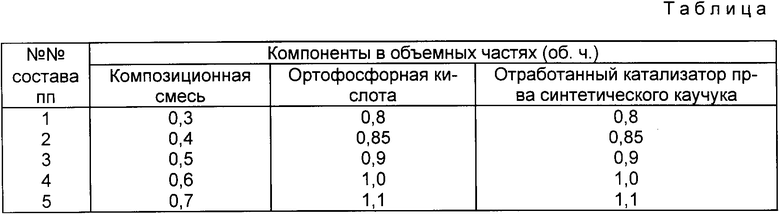

Примеры конкретных составов огнеупорного кладочного раствора приведены в таблице.

Композиции составов N 2, 3, 4 и композиции раствора состава по авт. св. N 1154864 (прототип предлагаемого технического решения) наносились на плитки размером 80 х 30 х 20 мм и попарно склеивали друг с другом, подвергались термической обработке при 1040-1100oC в течение 2 ч.

Образцы плиток готовились из огнеупорного шамота КШУ-39 ГОСТ6137-80.

Затем склеенные плитки были подвергнуты механическому разрушению.

Разрушение плиток, склеенных предлагаемым огнеупорным кладочным раствором происходило только по телу огнеупора.

Разрушение плиток, оклеенных составом, изготовленным по прототипу происходило по нанесенному составу.

Таким образом, можно сделать вывод о том, что предлагаемое техническое решение обладает улучшенными физико-механическими свойствами по сравнению с прототипом.

Применение предлагаемого технического решения позволит утилизировать отходы производства синтетического каучука, уменьшить затраты на содержание отвалов, снизить степень загрязнения окружающей среды, получить огнеупорный химически стойкий кладочный раствор, при использовании которого для ремонта футеровок сталелитейных и чугунных ковшей образуется плотный шлакосталестойкий спек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО СВЯЗУЮЩЕГО | 1994 |

|

RU2081079C1 |

| ОГНЕУПОРНАЯ МАССА | 1992 |

|

RU2085533C1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ КОМПОЗИЦИЙ | 2004 |

|

RU2279413C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 2009 |

|

RU2430067C2 |

| Огнеупорный кладочный раствор | 1983 |

|

SU1154869A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

Изобретение позволяет повысить термостойкость, химическую стойкость (шлакостойкость), адегезию и прочность на срез. Для этого в раствор, включающей отработанный катализатор производства синтетического каучука и фосфатное связующее (ФС), введены ортофосфорная кислота и в качестве ФС композиционная смесь (КС), содержащая, об. ч.: окалину титана 0,9-1,0; ортофосфорную кислоту 1,0-2,0, при следующем соотношении компонентов, об. ч.: КС 0,4-0,6; ортофосфорная кислота 0,9-1,0; отработанный катализатор производства синтетического каучука 0,9-1,0. 1 з. п. ф-лы, 1 табл.

Окалина титана 0,9 1,0

Ортофосфорная кислота 1,0 2,0

при следующем соотношении компонентов, об.ч.

Композиционная смесь 0,4 0,6

Ортофосфорная кислота 0,9 1,0

Отработанный катализатор производства синтетического каучука 0,9 1,0

2. Раствор по п.1, отличающийся тем, что отработанный катализатор производства синтетического каучука содержит окислы алюминия и хрома при следующем соотношении компонентов, мас.

Al2O3 85 87

Cr2O3 13 15е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1738791, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1154869, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-10—Публикация

1995-02-21—Подача