Изобретение относится к химической, нефтехимической промышленности и может быть использовано для проведения гетерогенно-каталитических реакций, в частности, для проведения дегидрирования С4-С5 парафиновых углеводородов в соответствующие олефиновые углеводороды.

Олефиновые углеводороды являются важнейшими продуктами органического синтеза, используемыми в промышленности синтетического каучука для производства основных мономеров - бутадиена, изопрена, изобутилена, а также в производстве полимеров, высокооктановых компонентов моторных топлив (МТБЭ).

В связи с растущим спросом на олефиновые углеводороды наряду с традиционными способами их получения широко распространен метод получения олефинов дегидрированием соответствующих парафиновых углеводородов.

Технология дегидрирования парафиновых углеводородов в олефиновые базируется на каталитической реакции с использованием реактора с псевдоожиженным слоем микросферического алюмохромового катализатора, циркулирующего в системе реактор - регенератор. Процесс дегидрирования C4-C5 парафиновых углеводородов в олефиновые проводят непрерывно при температуре 520-590°С. Температура регенерации катализатора составляет 600-660°С. Катализаторы для этих процессов должны обладать высокой механической прочностью на истирание, высокой термостойкостью в переменных средах, активностью и стабильностью.

Наиболее близким техническим решением к заявляемому катализатору - прототипом является алюмохромовый катализатор для дегидрирования парафиновых углеводородов в олефиновые, состоящий из 72,0-76,0 вес.% Al2O3, 12,0-15,0 вес.% Cr2O3, 7,0-12,0 вес.% SiO2 и 2,0-3,5 вес.% K2O (Авторское свидетельство №675670, B01J 37/04, B01J 23/26, опубл. 10.06.2001). Недостатком катализатора является то, что он обладает недостаточно высокой активностью, селективностью и стабильностью в процессах дегидрирования парафиновых углеводородов.

Известен способ приготовления катализатора для дегидрирования парафиновых углеводородов C4-C5 путем смешения водных растворов хромовой кислоты, калиевой щелочи, соединения кремния с оксидом алюминия и глинистым минералом, последующего формования, сушки и прокаливания гранул катализатора. (Авторское свидетельство №1571840, B01J 37/04, B01J 23/26, C07C 5/333, опубл. 10.01.2000). При этом соединение кремния предварительно смешивают с хромовой кислотой до рН 1-3 и полученный коллоидный раствор выдерживают в течение 30-60 минут при перемешивании, а прокаливание катализатора проводят на воздухе в присутствии водяного пара и/или углекислого газа в количестве 10-30 об.%.

Известен способ приготовления алюмохромового катализатора для дегидрирования парафиновых углеводородов в олефиновые путем смешивания технической окиси алюминия и глинистого минерала с растворами хромовой кислоты и калиевой щелочи с последующим формованием, сушкой и прокаливанием (Авторское свидетельство №675670, B01J 37/04, B01J 23/26, опубл. 10.06.2001). При этом в качестве глинистого минерала берут галлуазит с частицами диаметром 0,05-0,2 мкм и длиной 0,1-1 мкм.

Известен способ получения микросферического хромоалюмосиликатного катализатора для процессов дегидрирования углеводородов C4 и C5 методом распылительной сушки катализаторной массы, состоящей из глуховской глины, глинозема, хромовой кислоты и калиевой щелочи (Авторское свидетельство №474308, B01J 37/00, B01J 23/26, опубл. 30.12.1994). При этом катализаторную суспензию получают путем ввода хромовой кислоты и калиевой щелочи в предварительно диспергированную смесь глуховской глины и глинозема.

Наиболее близким техническим решением к предлагаемому способу получения заявляемого катализатора - прототипом является способ получения микросферического хромалюмосиликатного катализатора для дегидрирования парафиновых углеводородов в олефиновые распылительной сушкой катализаторной суспензии, содержащей окись алюминия, хромовую кислоту, калиевую щелочь и глинистый минерал (Авторское свидетельство №492112, B01J 21/16, опубл. 15.12.1994). При этом в суспензию вводят силикат калия или натрия в количестве 0,25-0,9 мас.% по SiO2.

Недостатком указанных способов является то, что полученные катализаторы для дегидрирования парафиновых углеводородов имеют неоднородный состав, невысокую механическую прочность и активность.

Наиболее близким техническим решением к предлагаемому процессу дегидрирования парафиновых углеводородов C4-C5 в олефиновые углеводороды - прототипом - является процесс дегидрирования парафиновых углеводородов в олефиновые углеводороды с использованием алюмохромового катализатора ИМ-2201 в кипящем слое (П.А. Кирпичников, В.В Береснев, Л.М. Попова. Альбом технологических схем основных производств промышленности синтетического каучука: Учебное пособие для вузов. - 2-е изд., перераб. - Л.: Химия, 1986, с. 8-12, с. 55-58).

Недостатком указанного процесса дегидрирования парафиновых углеводородов является низкий выход олефинов и низкая селективность процесса, в связи с тем, что используемый алюмохромовый катализатор ИМ-2201 имеет низкие прочностные характеристики. В связи с этим происходит быстрый процесс разрушения частиц катализатора, путем их дробления, сопровождаемый снижением активности катализатора.

Задачей предлагаемого изобретения является получение катализатора, имеющего однородный состав, высокую механическую прочность, высокую каталитическую активность, селективность и стабильность в процессах дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды.

Для решения поставленной задачи предложен алюмохромовый катализатор для дегидрирования парафиновых углеводородов C4-C5 в соответствующие олефиновые углеводороды, состоящий из 12,0-16,0 вес.% Cr2O3, 8,0-13,0 вес.% SiO2, 2,0-3,6 вес.% K2O и Na2O или только K2O, Al2O3 - остальное, где содержание шестивалентного хрома 1,7-2,2 мас.%.

Опытным путем авторами обнаружено, что более высокая активность, селективность и стабильность в процессе дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды предложенного катализатора наблюдается при содержании вышеуказанных компонентов катализатора, а именно, оксида хрома, оксида кремния, оксида калия и натрия или только оксида калия, оксида алюминия и шестивалентного хрома, в указанных выше диапазонах.

Для решения поставленной задачи также предложен способ получения алюмохромового катализатора для дегидрирования парафиновых углеводородов C4-C5 в соответствующие олефиновые углеводороды, состоящего из 12,0-16,0 вес.% Cr2O3, 8,0-13,0 вес.% SiO2, 2,0-3,6 вес.% K2O и Na2O или только K2O, Al2O3 - остальное, где содержание шестивалентного хрома 1,7-2,2 мас.%, путем смешивания в трех последовательных каскадных смесителях алюминиевого носителя, имеющего следующие физические свойства: удельная поверхность не менее 80 м2/г, размер частиц менее 45 мкм не более 30 мас.%, менее 20 мкм не более 10 мас.%, более 140 мкм не более 1,0 мас.%, с глинистой суспензией, имеющей концентрацию 28-37 мас.% по глинистому минералу, и с водными растворами хромовой кислоты с концентрацией 860-870 г/дм3 и калиевой щелочи с концентрацией 135-145 г/дм3, с последующей сушкой полученной катализаторной суспензии распылением в колонне распылительной сушки сжатым воздухом при температуре 290-330°C. При этом глинистую суспензию получают путем смешивания в аппарате, снабженном мешалкой, глинистого минерала, содержащего не менее 40% оксида алюминия, с обессоленной водой и с натриевым или калиевым жидким стеклом, силикатный модуль которого составляет 2,7-3,3, в весовом соотношении глинистый минерал: обессоленная вода: жидкое стекло =8,5-12:20:1. Содержимое в аппарате, снабженном мешалкой, перемешивают до получения текучей однородной массы в течение 1,5 часов. Готовую глинистую суспензию с концентрацией 28-37 мас.% по глинистому минералу сливают в сборник, снабженный якорными мешалками, затем подают на очистку от нерастворимых примесей и песка в гидроциклон. С целью получения высокоэффективного и прочного катализатора, в качестве глинистого минерала используют каолины марок КО-0, КО-1, МК-1 или ПЛК, предпочтительней каолин марки МК-1. Каолин марки ПЛК предпочтительней использовать в смеси с каолинами марок КО-0, КО-1 или МК-1 в соотношении 50:50.

Перед использованием высушенный катализатор активизируют в активаторе, расположенном в нижней части колонны распылительной сушки, при температуре 640-700°С в течение 4-8 часов в кипящем слое в токе дымовых газов в смеси с воздухом.

Преимуществом предлагаемого катализатора является то, что для его получения используют алюминиевый носитель с большой удельной поверхностью, не менее 80 м2/г, что приводит к увеличению содержания активного компонента шестивалентного хрома в катализаторе до не менее 1,7-2,2 мас.% и, как следствие, к увеличению активности, селективности и стабильности катализатора в процессах дегидрирования парафиновых углеводородов в соответствующие олефиновые.

В процессе дегидрирования катализатор находится в восстановительной среде, а при регенерации - в окислительной. Поэтому хром как элемент с переменной валентностью на поверхности катализатора может находиться в различных валентных состояниях. Известно, что Cr2O3 - наиболее устойчивое окисное соединение хрома, поэтому при повышенных температурах CrO3 переходит в Cr2O3. Однако Cr2O3 в составе алюмохромового катализатора при нагревании в присутствии воздуха частично окисляется до CrO3. Таким образом, в процессах дегидрирования и регенерации (при замене одной среды на другую) на поверхности катализатора протекают реакции, связанные с переходом хрома из одного валентного состояния в другое. Эти реакции ответственны за образование активных центров. Окись алюминия как составная часть алюмохромовых катализаторов выполняет несколько функций: окись алюминия является носителем, а также выполняет функции стабилизатора. Окись алюминия стабилизирует хром в высшем валентном состоянии. (И.Я. Тюряев. Теоретические основы получения бутадиена и изопрена методами дегидрирования. - Издательство «Наукова думка», 1973, с. 35-39).

За активность катализатора отвечает та часть хрома, которая участвует в окислительно-восстановительном процессе. Остальная часть хрома находится в состоянии твердого раствора и не участвует в окислительно-восстановительном цикле. Стабилизация высокой концентрации (1,7-2,2 мас.%) хрома в высшем валентном состоянии достигается в заявленном изобретении за счет применения окиси алюминия с указанными физическими свойствами и определяет количество активных центров катализатора.

Авторами обнаружено, что если в процессе получения катализатора дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды на смешение с алюминиевым носителем и водными растворами хромовой кислоты и калиевой щелочи подавать такие компоненты, как глинистый минерал, обессоленную воду и натриевое или калиевое жидкое стекло не отдельно, а в виде глинистой суспензии, имеющей концентрацию 28-37 мас.% по глинистому минералу, полученной предварительным смешиванием указанных компонентов, то полученный катализатор будет иметь однородный состав и высокую механическую прочность.

Для решения поставленной задачи также предложен процесс дегидрирования парафиновых углеводородов С4-С5 в соответствующие олефиновые углеводороды, который проводят в кипящем слое описанного выше катализатора при циркуляции катализатора по контуру: реактор дегидрирования - регенератор. Температура дегидрирования 520-590°C, температура регенерации 600-660°C, объемная скорость подачи сырья 200-800 ч-1, время дегидрирования 10-30 мин, время регенерации 10-30 мин, время продувки инертным газом между стадиями дегидрирование - регенерация - дегидрирование 5-20 мин.

Техническим результатом предлагаемого изобретения является получение катализатора, имеющего однородный состав, высокую механическую прочность, высокую каталитическую активность, селективность и стабильность в процессах дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды.

При анализе катализаторов используют следующие методы исследования.

Удельную поверхность определяют методом БЭТ, размер частиц - ситовым методом. Механическую прочность катализатора определяют по массе мелких частиц, образующихся при истирании катализатора в виброкипящем слое с инертным истирающим материалом и отдуваемых газом-носителем.

Предлагаемое изобретение иллюстрируется следующими примерами:

Пример 1.

В смеситель подают с расходом 525 кг/час алюминиевый носитель с удельной поверхностью 85 м2/г и размером частиц менее 45 мкм - 30 мас.%, менее 20 мкм - 10 мас.%, более 140 мкм - 0,2 мас.%, с расходом 500 л/час глинистую суспензию с концентрацией 35 мас.% по глинистому минералу, приготовленную с использованием каолина марки КО-0, с расходом 180 л/час водный раствор хромовой кислоты с концентрацией 860 г/дм3 и с расходом 210 л/час водный раствор калиевой щелочи с концентрацией 135 г/дм3. Полученная суспензия непрерывно перемешивается в каскадных смесителях и подается в верхнюю часть колонны распылительной сушки, где происходит сушка катализаторной суспензии при температуре 290-330°C. Высушенный катализатор из сушильной зоны колонны распылительной сушки поступает в активатор, расположенный в нижней части колонны распылительной сушки, где активизируется при температуре 640-700°C в течение 6 часов в кипящем слое. Активацию катализатора проводят в токе дымовых газов 3-5-кратно разбавленных воздухом.

Готовый катализатор имеет следующий состав: 14,2 вес. % Cr2O3, 11,93 вес. % SiO2, 2,86 вес. % K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,87 мас.%.

Полученный катализатор испытывают в процессе дегидрирования изобутана при температуре дегидрирования 570°C, объемной скорости подачи сырья 400 час-1 в лабораторном кварцевом реакторе. Каталитический цикл, имитирующий проведение реакции в промышленном реакторе, состоит из реакционной фазы, при которой подаются углеводороды в течение 30 минут, фазы продувки азотом в течение 10 минут и фазы регенерации при температуре 650°C, при которой подают воздух в течение 30 минут.

Пример 2.

Катализатор готовят аналогично примеру 1, с тем отличием, что концентрация глинистой суспензии 30 мас.% по глинистому минералу, концентрация водного раствора хромовой кислоты 870 г/дм3, концентрация водного раствора калиевой щелочи 140 г/дм3.

Готовый катализатор имеет следующий состав: 14,37 вес.% Cr2O3, 9,83 вес.% SiO2, 2,96 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,8 мас.%.

Полученный катализатор испытывают аналогично примеру 1 в процессе дегидрирования изопентана при температуре дегидрирования 550°C и объемной скорости подачи сырья 200 час-1.

Пример 3.

Катализатор готовят аналогично примеру 1, с тем отличием, что концентрация глинистой суспензии 37 мас.% по глинистому минералу, концентрация водного раствора хромовой кислоты 865 г/дм3, концентрация водного раствора калиевой щелочи 145 г/дм3.

Готовый катализатор имеет следующий состав: 14,3 вес.% Cr2O3, 12,71 вес.% SiO2, 3,06 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,75 мас.%.

Полученный катализатор испытывают аналогично примеру 2.

Пример 4.

Катализатор готовят аналогично примеру 1, с тем отличием, что концентрация глинистой суспензии 28 мас.% по глинистому минералу, причем глинистая суспензия приготовлена с использованием каолина марки МК-1 и калиевого жидкого стекла.

Готовый катализатор имеет следующий состав: 14,2 вес.% Cr2O3, 8,88 вес.% SiO2, 3,6 вес.% K2O, Al2O3 - остальное. Содержание шестивалентного хрома - 2,0 мас.%.

Полученный катализатор испытывают аналогично примеру 1.

Пример 5.

Катализатор готовят аналогично примеру 1, с тем отличием, что для приготовления глинистой суспензии используют каолин марки КО-1.

Готовый катализатор имеет следующий состав: 14,2 вес.% Cr2O3, 11,93 вес.% SiO2, 2,86 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,78 мас.%.

Полученный катализатор испытывают аналогично примеру 1.

Пример 6.

Катализатор готовят аналогично примеру 1, с тем отличием, что для приготовления глинистой суспензии используют смесь каолинов ПЛК и МК-1 в соотношении 50:50.

Готовый катализатор имеет следующий состав: 14,2 вес.% Cr2O3, 11,93 вес.% SiO2, 2,86 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,87 мас.%.

Полученный катализатор испытывают аналогично примеру 1 в процессе дегидрирования н-бутана.

Пример 7.

Катализатор готовят аналогично примеру 1, с тем отличием, что концентрация глинистой суспензии 37 мас.% по глинистому минералу, причем глинистая суспензия приготовлена с использованием каолина марки ПЖ.

Готовый катализатор имеет следующий состав: 14,2 вес.% Cr2O3, 12,71 вес.% SiO2, 2,86 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,76 мас.%.

Полученный катализатор испытывают аналогично примеру 6.

Пример 8.

Катализатор готовят аналогично примеру 1, с тем отличием, что концентрация глинистой суспензии 30 мас. % по глинистому минералу, концентрация водного раствора калиевой щелочи 145 г/дм3.

Готовый катализатор имеет следующий состав: 14,0 вес.% Cr2O3, 9,8 вес.% SiO2, 3,1 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,7 мас.%.

Полученный катализатор испытывают аналогично примеру 6.

Пример 9.

Катализатор готовят аналогично примеру 1, с тем отличием, что в смеситель подают алюминиевый носитель с удельной поверхностью 100 м2/г и размером частиц менее 45 мкм - 22 мас.%, менее 20 мкм - 8 мас.%, более 140 мкм - 0,3 мас.%.

Готовый катализатор имеет следующий состав: 14,2 вес.% Cr2O3, 11,93 вес.% SiO2, 2,9 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 2,05 мас.%.

Полученный катализатор испытывают аналогично примеру 6.

Пример 10.

Катализатор готовят аналогично примеру 3, с тем отличием, что в смеситель подают алюминиевый носитель с удельной поверхностью 90 м2/г и размером частиц менее 45 мкм - 26 мас.%, менее 20 мкм - 9,5 мас.%, более 140 мкм - 0,1 мас.%.

Готовый катализатор имеет следующий состав: 14,3 вес.% Cr2O3, 12,71 вес.% SiO2, 3,1 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,94 мас.%.

Полученный катализатор испытывают аналогично примеру 2.

Пример 11.

Катализатор готовят аналогично примеру 1, с тем отличием, что в смеситель подают с расходом 380 л/час глинистую суспензию с концентрацией 34 мас.% по глинистому минералу, с расходом 151 л/час водный раствор хромовой кислоты с концентрацией 865 г/дм3, и с расходом 206 л/час водный раствор калиевой щелочи с концентрацией 140 г/дм3.

Готовый катализатор имеет следующий состав: 12,0 вес.% V, 8,8 вес.% SiO2, 2,9 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,74 мас.%.

Полученный катализатор испытывают аналогично примеру 6.

Пример 12.

Катализатор готовят аналогично примеру 1, с тем отличием, что в смеситель подают с расходом 500 л/час глинистую суспензию с концентрацией 34 мас.% по глинистому минералу, приготовленную с использованием каолина марки КО-1, с расходом 200 л/час водный раствор хромовой кислоты с концентрацией 860 г/дм3 и с расходом 248 л/час водный раствор калиевой щелочи с концентрацией 145 г/дм3.

Готовый катализатор имеет следующий состав: 15,8 вес.% Cr2O3, 11,9 вес.% SiO2, 3,6 вес.% K2O и Na2O, Al2O3 - остальное. Содержание шестивалентного хрома - 1,98 мас.%.

Полученный катализатор испытывают аналогично примеру 1.

Пример 13 (по прототипу).

В смеситель подают последовательно 34 л воды, 32 кг технического глинозема с удельной поверхностью 72 м2/г и размером частиц менее 45 мкм -55 мас.%, менее 20 мкм - 20 мас.%, более 140 мкм - 0,3 мас.%, 12 кг Новоселицкого каолина, 21 л водного раствора калиевой щелочи с концентрацией 72 г/дм3, 0,79 л калиевого жидкого стекла (модуль 3,46). После 30 минут перемешивания в аппарат подают 10,2 л водного раствора хромовой кислоты с концентрацией 870 г/дм3 и полученную катализаторную суспензию перемешивают еще 4 ч. После сушки в распылительной сушилке (температура верха 250°C, низа - 550°C) катализатор прокаливают при температуре 650°C в течение 2 ч.

Полученный катализатор испытывают аналогично примерам 1, 2, 6.

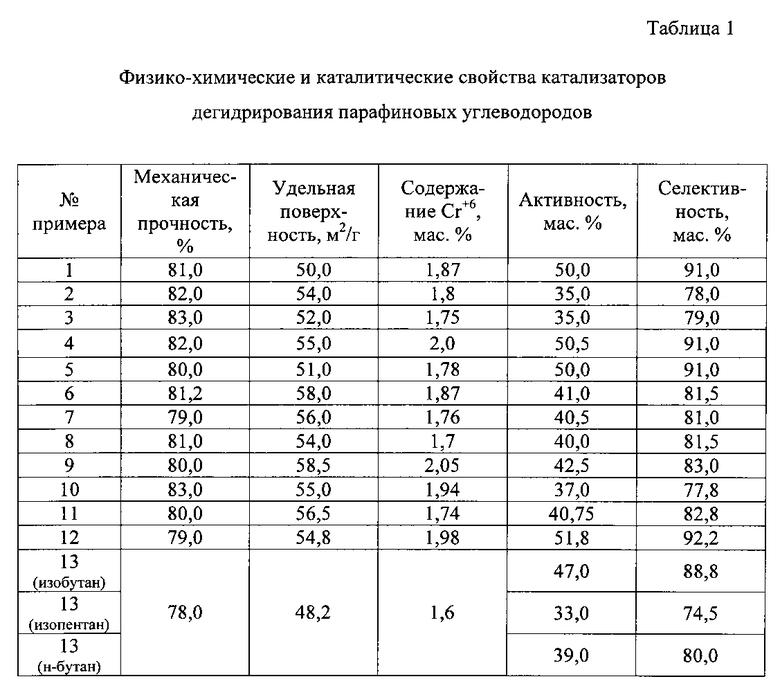

Таким образом, приведенные примеры и результаты таблицы свидетельствуют о том, что предложенный алюмохромовый катализатор имеет однородный состав, высокую механическую прочность и позволяет достичь высокой активности, селективности и стабильности дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1989 |

|

RU1736034C |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1757153C |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ | 1978 |

|

SU707016A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1984 |

|

SU1202126A1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

Изобретение относится к химической, нефтехимической промышленности и может быть использовано для проведения гетерогенно-каталитических реакций, в частности, для проведения дегидрирования C4-C5 парафиновых углеводородов в соответствующие олефиновые углеводороды. Описан способ получения алюмохромового катализатора путем смешивания алюминиевого носителя с суспензией, имеющей концентрацию 28-37 мас.% по глинистому минералу и с водными растворами хромовой кислоты и калиевой щелочи. Алюминиевый носитель имеет удельную поверхность не менее 80 м2/г, размер частиц менее 45 мкм не более 30 мас.%, менее 20 мкм не более 10 мас.%, более 140 мкм не более 1,0 мас.%. Затем проводят распылительную сушку полученной катализаторной суспензии. Также описан алюмохромовый катализатор, включающий 12,0-16,0 вес.% Cr2O3, 8,0-13,0 вес.% SiO2, 2,0-3,6 вес.% K2O и Na2O или только K2O, Al2O3 - остальное, где содержание шестивалентного хрома 1,7-2,2 мас.%. Технический результат - получение катализатора с однородным составом, высокой механической прочностью, каталитической активностью, селективностью и стабильностью в процессах дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды. 3 н. и 1 з.п. ф-лы, 1 табл., 13 пр.

1. Способ получения алюмохромового катализатора для дегидрирования парафиновых углеводородов С4-С5 в олефиновые углеводороды распылительной сушкой катализаторной суспензии, содержащей окись алюминия, хромовую кислоту, калиевую щелочь, глинистый минерал, силикат калия или натрия, отличающийся тем, что для получения катализаторной суспензии окись алюминия вводят на смешивание в виде алюминиевого носителя, имеющего следующие физические свойства: удельная поверхность не менее 80 м2/г, размер частиц менее 45 мкм не более 30 мас.%, менее 20 мкм не более 10 мас.%, более 140 мкм не более 1,0 мас.%, а глинистый минерал, силикат калия или натрия в виде глинистой суспензии с обессоленной водой, имеющей концентрацию 28-37 мас.% по глинистому минералу, где указанный катализатор состоит из 12,0-16,0 вес.% Cr2O3, 8,0-13,0 вес.% SiO2, 2,0-3,6 вес.% K2O и Na2O или только K2O, Al2O3 - остальное и содержание шестивалентного хрома 1,7-2,2 мас.%.

2. Алюмохромовый катализатор, полученный способом по п.1, для дегидрирования парафиновых углеводородов С4-С5 в олефиновые углеводороды, содержащий оксид алюминия, оксид хрома, оксид кремния и оксид калия, отличающийся тем, что может дополнительно содержать оксид натрия и имеет следующий состав, вес.%:

где содержание шестивалентного хрома 1,7-2,2 мас. %.

3. Способ по п.1, в котором в качестве глинистого минерала используют каолины марок КО-0, КО-1, МК-1, ПЛК, предпочтительней каолин марки МК-1, при этом каолин марки ПЛК предпочтительней использовать в смеси с каолинами марок КО-0, КО-1, МК-1 в соотношении 50:50.

4. Процесс дегидрирования парафиновых углеводородов С4-С5 в олефиновые углеводороды, отличающийся тем, что в качестве катализатора используют катализатор по п.2 или полученный по пп.1 и 3.

| SU 675670 A1, 10.06.2001 | |||

| SU 474308 А1, 30.12.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ХРОМАЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНОВЫЕ | 1972 |

|

SU492112A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ | 1978 |

|

SU707016A1 |

Авторы

Даты

2015-04-10—Публикация

2014-03-17—Подача