Изобретение относится к составу огнеупорного кладочного раствора, используемого, например, для кладки футеровок промышленных печей из алюмосиликатных, хроммагнезитовых и других огнеупоров..

Известно связующее для огнеупорных алюмосиликатных изделий, включающее, мас.%: глину огнеупорную 1-30, каолин 1-30, СДБ 9-12, пьшь из электрофильтров сушильного барабана 50-80, триполифосфат натрия 1-10.

Недостатками известного раствора являются низкие прочность и плотность

01

.4

кладки при температурах эксплуатации,

00 Од ограниченная сырьевая база.

Наиболее близким по техническому . решению к предлагаемому является кладочный растворj включающий, мас.%: алюмохромфосфатное связующее 25-40, гидроокись алюминия 2-4, коллоидный кремнезем 5-15, кварцевьй песок остальное.

Цель изобретения - увеличение прочности и плотности кладки при температурах эксплуатации и расширение сырьевой базы.

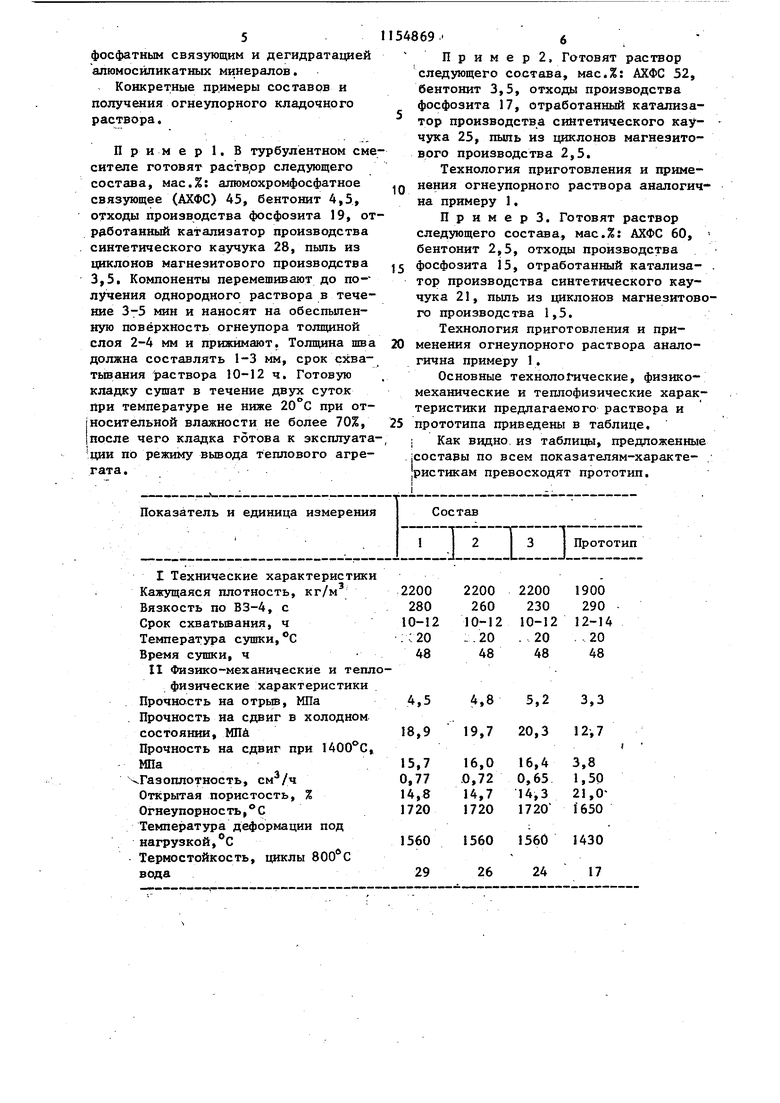

Цель,достигается тем, что огне-i упорный кладочный раствор, включающий алюмохромфосфатное связующее, за полнитель и добавки, в качествезатг полнитёля содержит отходы производства фосфозита и отработанный катали затор производства синтетического каучзгка, а в качестве добавок - бентонит и пыль из циклонов магнезитово то производства при следующем соотно шении компонентов, мас.%: Алюмохромфосфатное связующее Отработанный катализатор производства синтетического, 21-28 каучука 2,5-4,5 Бентонит. Пыль из циклонов магнезитового про1,5-3,5 изводства Отходы производства Остальное фосфозита Отходы производства фосфозита и отработ анный катализатор производства синтетического каучука являются материалами со стабильными химикоминералогическим и фазовым составами Отходы фосфозита состоят из o -Al/jOj, связанного тридимитной формой AtPO,. Отработанный катализатор содержит, мас.%: 70, 17, SiO тридимит 10, KjO 3. Использование их позволяет получить микроструктуру затвердевшего огнеупорного раствора с фосфатными новообразованиями (в основном ортофосфата алюминия) тридимитного состава, который является самой устойчивой формой, не претерпевающей при нагревании до 1400С моди фикационных и объемньрс изменений. Пьшь из циклонов магнезитового производства содержит до 97% магнези та и также является производственным отходом. В огнеупорном растворе магнезитовая пыль вьшолняет роль отверд теля и образует с AljOj, высокотемпературоустойчивую фазу-кордиерит, а вместе с (из и катализато ра) - шпинели,, которые обеспечивают высокз прочность и плотность получа емой кладки. Применение бентонита, являющегося соединением гидратированных алюмосиликатов, в сочетании с АХФС обеспечи вает необходимые технологические свойства огнеупорного раствора; - текучесть, .смачивающую способность и адгезию к поверхности огнеупоров. .При этом конечными продуктами взаимо действия бентонита, АХФС, отходов фосфозита и катализатора являются шпинели и силикофосфаты сложного фазового состава, представленные при температурах эксплуатйций (до в:основном высокотемпературными кристаллическими модификациями. Это определяет высокие прочностные свойства и их стабильность во всем температур,ном интервале эксплуатации. Отходы фосфозита, отработанный катализатор и магнезитовая пыль на промышленных предприятиях накопились в отвалах, их использование позволяет утилизировать производственные отходы и отказаться от применения дефицитного огнеупорного сьфья, в связи с чем сырьевая база огнеупорного кладочного раствора достаточно широка. Пределы расхода АХФС подобраны из расчета обеспечения технологических свойств раствора и реакции фосфатного твердения и структурообразования. Введение АХФС менее 45% не обеспечивает необходимую вязкость и пластичность раствора, а также неполно связьюает активные соединения отходов фосфозита и катализатора. Введение АХФС более 60% создает в композиции избыток , который при температурах вьш1е интенсивно возгоняется, разрушая структуру шва. Отходы производства фосфозита менее 15% не обеспечивают необходимую прочность шва, более 19% - отрицательно сказьюаются на плотности (создают дополнительную пористость). Отработанный катализатор производства синтетического каучука менее 21% снижает выход шпинели в затвердевшем растворе, что отрицательно сказывается на прочности, его расход более 28% создает в композиции избыток SiO/ и что нарушает направленный синтез заложенного фазового состава. Отклонение от пределов магнезитовой пыли в меньшую сторону вызьшает замедление реакции твердения и направляет ее в область образования нестабильных метафосфатов, Введение магнезитовой пыли более 3,5%.вызывает ускоренное твердение и загустевание раствора, потерю адгезионных свойств. Пределы бентонита 2,5-4,5% обусловлены как получением оптимальных технических свойств раствора, так и регулированием взаимодействия с

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2101256C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| Сырьевая смесь для приготовления легкого бетона | 1988 |

|

SU1527221A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1984 |

|

SU1175918A1 |

| Сырьевая смесь для производства теплоизоляционного материала | 1987 |

|

SU1440893A1 |

| Огнеупорный раствор | 1980 |

|

SU897758A1 |

| Огнеупорная масса для изготовления легких неформованных материалов | 1983 |

|

SU1174411A1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 2009 |

|

RU2430067C2 |

| Мертель для склеивания огнеупорных изделий | 1990 |

|

SU1773892A1 |

ОГНЕУПОРНЫЙ КЛАДОЧНЬЙ РАСТВОР, включающий алюмохромфосфатное связующее, заполнитель и добавки, отличающийся тем, что, с целью увеличения прочности и плотности кладки при температурах эксплуатации и расширения сырьевой базы, он содержит в качестве заполнителя отходы производства фосфозита и отработанный катализатор производства синтетического каучука, а в качестве добавок - бентонит и пьшь из циклонов магниевого производства при следующем соотношении компонентов, мае.%: Алюмохр омфосфат ное 45-60 связующее Отработанный катализатор производства синтетичебкого кау21-28 g чука 2,5-4,5 Бентонит Пыпь из циклонов магнезитового про1,5-3,5 изводства Отходы производства Остальное фосфозита

| Связующее для огнеупорных алюмосиликатных изделий | 1978 |

|

SU673634A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кладочный раствор | 1979 |

|

SU806641A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-10-30—Публикация

1983-11-02—Подача