Изобретение относится к промышленности строительных материалов и может быть использовано, например, на предприятиях, производящих керамический кирпич, а также в тепловых установках, работающих на топливе, содержащем серу.

Известна смесь для изготовления керамических изделий (1).

Согласно данному изобретению технологический процесс производства керамических изделий реализуется следующим образом. Исходный сырьевой компонент сушат, перемешивают с добавкой и измельчают с последующим затворением отходами химического производства. После чего вторично измельчают, а затем прессуют заготовки, подвергают их сушке и обжигу.

Известна также сырьевая смесь для изготовления мелкоштучных строительных изделий (2). По этому изобретению основной компонент с необходимой добавкой высушивают до гигроскопической влажности, а затем совместно измельчают. В эту смесь вводят отход химического производства. После смешивания из полученной массы формируют образцы. Далее подвергают их сушке и обжигу.

В цитируемых аналогах активная добавка вводится в исходное сырье в жидком виде. Сгорание органической составляющей добавки происходит в процессе обжига изделий. Выделение легких фракций органической составляющей добавки начинается при низких температурах (менее 200oC). При этом летучие фракции сгорают не полностью, что снижает степень утилизации теплоты сгорания добавки и приводит к появлению в производственном помещении запахов от ароматических углеводородов, отрицательно влияющих на организм работающих людей. Кроме того выделение газообразных продуктов из сырца создает дополнительные напряжения внутри материала, что приводит к разрушению его сплошности, ухудшению внешнего вида и снижению прочностных показателей изделий.

Известен способ изготовления керамических изделий (3).

Сущность способа сводится к следующему. Исходное сырье подвергается измельчению. Далее к нему добавляется органическая добавка. Смесь обрабатывается путем активного перемещения. Затем ее увлажняют до необходимости для формования состояния. После чего формуют полуфабрикат и проводят его сушку и обжиг.

Наиболее близким аналогом является способ изготовления керамических изделий, преимущественно кирпича, включающий смешивание измельченного глинистого сырья с отходами капролактамового производства, формование сырца, сушку и обжиг (4).

Недостаток указанных технологических процессов (способов производства керамического кирпича) состоит в том, что эти способы не позволяют полностью утилизировать теплоту сгорания органической части добавки, нейтрализовать сернистые газы топлива (в значительной степени это относится к мазуту и углю), расходуемого на сушку сырья, а также не удается получить лицевой кирпич из-за дефектов на его поверхности, образующихся при сушке и обжиге. Кроме того, сушка сырца происходит с низкой скоростью из-за невозможности удаления всей влаги, что влечет за собой возникновение дефектов в нормальной стадии обжига (температура порядка 120-150oC). При сушке и обжиге заготовок выделяются ароматические углеводороды, обладающие сильным неприятным запахом.

Ииобретение направлено на устранение указанных недостатков.

Техническим результатом изобретения является снижение расхода топлива на сушку, нейтрализация кислотных стоков мокрой очистки пылеуносов из сушильного барабана, повышение качественных показателей готовых изделий.

Сущность изобретения сводится к тому, что введение щелочного стока производства капролактама производится во время сушки сырья путем подачи его, например, в сушильный барабан, вдуванием в поток теплоносителя, подаваемого в аппарат с температурой 800-1000oC, соприкасающегося с сохнущим исходным сырьем, падающим периодически сверху вниз в виде слоевой завесы.

Упомянутый технологический прием способствует улучшению сушки сырья и сжиганию органической составляющей стока в высокотемпературных дымовых газах, поступающих из теплогенератора в барабан. Органическая часть при этом сгорает полностью, что соответственно, позволяет снизить расход топлива на указанном технологическом переделе.

Способ изготовления керамического кирпича реализуется следующим образом.

Во время сушки основного сырья в сушильном барабане в последний вводили с помощью специально разработанной форсунки органо-минеральную добавку отходы производства капролактама в виде щелочного стока. Температуру дымовых газов, поступающих в сушильный барабан, поддерживали в пределах 800-1000oC. Основной сырьевой компонент, перемещаясь по длине барабана, периодически при этом пересыпается в виде падающей завесы, контактируя с добавкой. Органическая часть щелочного стока при указанных температурах дымовых газов сгорает полностью, в результате чего был зафиксирован пониженный расход топлива на сушку исходного сырья в барабане. Минеральная же часть перемешивалась с сырьем в барабане. Приготовленную смесь измельчали в дробильной установке, а затем из нее формовали кирпич-сырец, который подвергали сушке и обжигу.

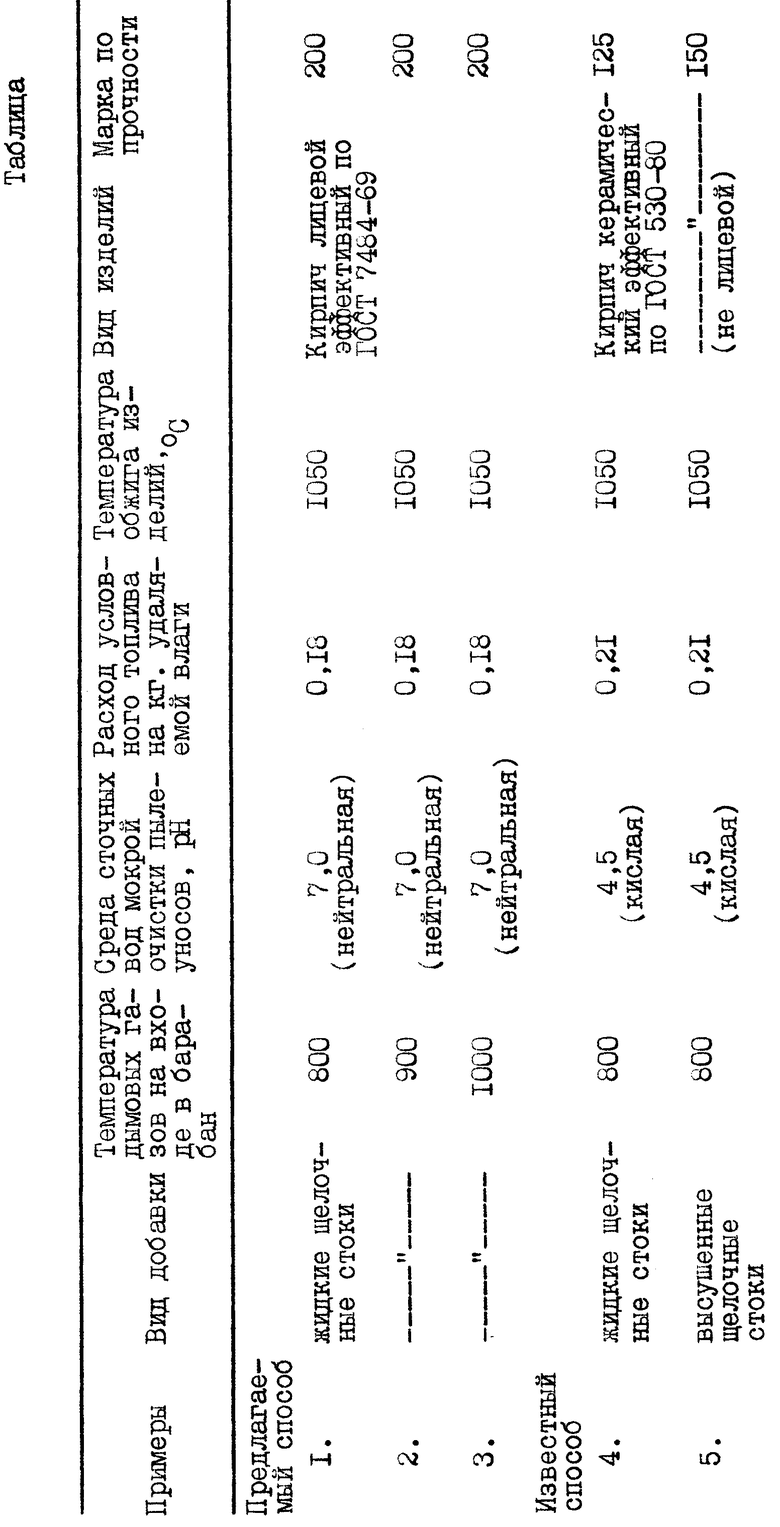

Для проверки заявляемого способа было проведено пять экспериментов в промышленных условиях.

В первых трех экспериментах примеры один, два и три - органо-минеральную добавку (щелочной сток производства капролактама) вводили по предложенному способу в сушильный барабан через специальную форсунку, как описано выше.

Температуру дымовых газов, подаваемых из теплогенератора в барабан в примере один установили 800oC, в примере два 900oC, в примере три - 1000oC.

Для сравнения результатов провели такие эксперименты с известными способами введения органо-минеральной добавки примеры четыре и пять, в которых в качестве добавки вводили тот же самый щелочной сток.

В примере четыре органо-минеральную добавку щелочной сток производства капролактама вводили в жидком виде в высушенное и измельченное сырье. После чего компоненты перемешивали, доувлажняли и формовали из полученной массы заготовки (кирпич-сырец).

В примере пять сток предварительно высушивали, а затем вводили в необходимой пропорции в высушенное и измельченное сырье.

Дальнейшую переработку массы и формование сырца проводили аналогично.

Результаты экспериментов показали, что при введении щелочного стока производства капролактама в жидком виде через специальную форсунку в сушильный барабан (примеры 1, 2 и 3) расход топлива на сушку сырья снижается, а сера, содержащаяся в дымовых газах, полностью нейтрализуется, что подтверждается изменением среды стоков мокрой очистки пылеуносов из барабана с pH= 4,5 (кислая среда) до pH=7 (нейтральная среда).

Готовые изделия, полученные по предлагаемому способу и по известному, подвергали физико-механическим испытаниям. Подробные сведения о них приведены в прилагаемой таблице, данные которой свидетельствуют о том, что добавка, введенная в дымовые газы, подаваемые на сушку основного компонента в сушильный барабан, позволяют:

снизить на 15% расход топлива на сушку сырья за счет утилизации теплоты сгорания органической составляющей добавки;

нейтрализовать кислотные стоки мокрой очистки пылеуносов из барабана;

получить бездефектные изделия, которые пригодны к использованию как лицевые;

повысить на 2-3 марки прочность изделий;

исключить вредное влияние на организм работающих неприятных запахов от ароматических углеводородов.

Рассматриваемый способ опробован в условиях промышленного производства керамического кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ СЕРУСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2036881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1993 |

|

RU2080309C1 |

| СПОСОБ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ В ВЕРТИКАЛЬНОЙ ПЕЧИ | 1994 |

|

RU2098384C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

|

RU2085534C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано на предприятиях, производящих керамический кирпич, а также в тепловых установках, работающих на топливе, содержащих серу. Сущность изобретения заключается в том, что введение щелочного стока производства капролактама производится во время сушки сырья путем подачи ее в сушильный барабан, вдуванием в поток теплоносителя, подаваемого в аппарат с температурой 800-1000oC, соприкасающегося с сохнущим сырьем, падающим периодически сверху вниз в виде слоевой завесы, с последующим формованием сырца, сушкой и обжигом. 1 табл.

Способ изготовления керамического кирпича, включающий сушку исходного сырья, измельчение, смешивание со щелочным стоком производства капролактама, обработку смеси, формование сырца, последующую его сушку и обжиг, отличающийся тем, что смешивание щелочного стока с исходным сырьем проводят в процессе его сушки в тепловом аппарате, например в сушильном барабане, путем вдувания его в поток теплоносителя с температурой 800 1000oС, подаваемого в аппарат, и соприкасающегося с сохнувшим сырьем, падающим периодически сверху вниз в виде слоевой завесы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 783278, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 833809, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2045495, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 607821, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Даты

1998-01-10—Публикация

1995-08-23—Подача