Изобретение относится к способам получения неостеклованных алюмосиликатных легких песков и может найти применение в промышленности строительных материалов в качестве добавки (взамен керамзитового или аглопоритового песка) в составе формовочных мас при изготовлении конструкционно-теплоизоляционных бетонов, а так же в качестве отощающей добавки в производстве пористой грубой керамики (кирпича, дренажных труб и др.).

Широко известен традиционный способ получения керамического щебня и песка на его основе путем перемешивания глинистой связки с измельченными отходами угледобычи или углеобогощения, древесными опилками и углем, формования из смеси кирпича-сырца, сушка или без нее, обжига при температуре 980-1050oC, измельчения брака кирпича и рассева на фракции для получения алюмосиликатных щебня и песка, возврата более крупной чем щебень фракции на повторное измельчение, а мелкой фракции (менее 5 мм) в состав исходной обжиговой смеси, причем при следующем соотношении всех компонентов, мас.

Суглинок 75-80

Отходы угледобычи 15-17

Шамот (бой кирпича) 5-8

Опилки древесные 5-7 сверх 100%

Полученный брак кирпича после измельчения можно применять не только в качестве отощающей добавки шамотного песка в состав кирпича, но и в качестве замены дробленного аглопаритового или керамзитового песков в составе конструкционно-теплоизоляционых бетонов на легких заполнителях (см. Пром-сть строит.материалов. Сер. 4. Промышленность керамических стеновых материалов и пористых заполнителей. Экспресс-информация. Отеч. опыт, 1989, вып. 3, статья "Эффективность использования отходов углеобогащения в производстве керамического кирпича на Ворошилоградском комбинате строительных материалов", с. 9). Подтверждение о том, что дробленный песок (шамот), полученный из брака кирпича, в том числе и указанного способа аналога, можно применять в качестве щебня и песка в составе бетонов приведен в источнике (Ицкович С.М. и др. Технология заполнителей бетона: Учеб. для строит. вузов /С.М. Ицкевич, Л.Д. Чумаков, Ю. М. Баженов. М. Высш. шк. 1991, с. 230). Полученный известным способом алюмосиликатный неостеклованный заполнитель, в том числе и неостеклованный песок, наряду с достоинством (утилизируются отходы углеобогощения, угледобычи и многие другие, указанные в составе смеси отходы, более экономичный способ в сравнении с получением остеклованных песков типа керамзитового или аглопаритового) имеются и недостатки:

1. Энергоемкий процесс изготовления, связанный с необходимостью не только грубого и среднего измельчения сырья до обжига, но и необходимостью формования кирпича-сырца;

2. Высокая насыпная плотность песка (1000-1100 кг/м3), что ограничивает его применение в составе конструкционно-теплоизоляционных бетонов, например керамзитобетона с плотностью не более 1100 кг/м3 и грубой керамики с плотностью не выше 1850 кг/м3;

3. Не увеличивается коэффициент конструктивного качества бетонов и керамических изделий, в состав которых вводится песок, полученный известным способом.

Наиболее близкий по техническому решению способ к предлагаемому, приведены в авт.св. N 1158532, кл. C 04 B 14/10, опубл. 30.05.85, Б.И. N 20, заключающийся в совместной промежуточной термообработки при температуре 700-1000oC негорелых отходов угледобычи или углеобогощения с жидкими горючесодержащими отходами производств, с последующим охлаждением продукта обжига, измельчения, причем соотношения по массе отходов угледобычи и горючесодержащего отхода производства капролактам ПАЩ-1 (пластификатора адипинового щелочного) берут соответственно 90-92 и 8-10 мас. с последующим смешиванием измельченного обоженного порошка с легкоплавкой глиной, формования гранул и окончательного обжига при температуре 1230-1250oC. Наряду с достоинством способа имеются и существенные недостатки:

1. Теплоэнергоемкий процесс получения заполнителя и дробленного песка на его основе, связанный с двустадийным обжигом, т.е. промежуточным при температуре 700-1000oC и окончательным при температуре 1230-1250oC.

2. Высокая насыпная плотность алюмосиликатного песка после первичной стадии обжига (более 950 кг/м3), что ограничивает его применение в составе конструкционно-теплоизоляционного бетона с плотностью не выше 1100 кг/м3 и керамического кирпича с плотностью не выше 1850 кг/м3.

3. Песок, полученный после первичной термообработки при температуре 700-1000oC, не увеличивает коэффициент конструктивного качества конструкционно-теплоизоляционных бетонов и изделий пористой керамики (кирпича и др.).

Задача изобретения уменьшить насыпную плотность песка, увеличить коэффициент конструктивного качества конструкционно-теплоизоляционного бетона и грубой керамики с плотностью не выше 1800 кг/м3, в состав которых вводится этот песок, уменьшить энергоемкость технологического процесса. Кроме того, решение экологических задач, связанных с утилизацией отходов производств.

Для достижения поставленной цели в известном способе получения алюмосиликатного неостеклованного легкого песка, заключающемся в перемешивании отходов угледобычи или углеобогощения с глиносодержащей связкой и горючесодержащими отходами, термообработки смеси, ее измельчения и рассева по фракциям, предварительно осуществляют перемешивание отходов угледобычи или углеобогащения с глиносодержащей связкой типа скопа до получения шлама, его подсушку и последующее смешивание с горючесодержащими нетоксичными отходами, в качестве которых используют целлюлозосодержащие отходы производства и некондиционный мелкодисперсный бурый уголь, после чего осуществляют обжиг при температуре 750-950oC полученной смеси при следующем соотношении компонентов, мас.

Отходы угледобычи или углеобогощения 46-50

Глиносодержащая связка типа скопа 20-26

Целлюлозосодержащие отходы 12-18

Никондиционный мелкодисперсный бурый уголь 12-17

Вода сверх 100% сухой смеси 20-30%

В качестве скопа используют отходы химической очистки сточных вод картонного производства.

В качестве целлюлозосодержащих отходов используют отходы древесно-растительного типа, в том числе бумагосодержащий городской мусор.

Для проведения опыта предлагаемого способа приняты компоненты с нижеуказанными характеристиками.

Характеристика компонентов термообрабатываемой смеси

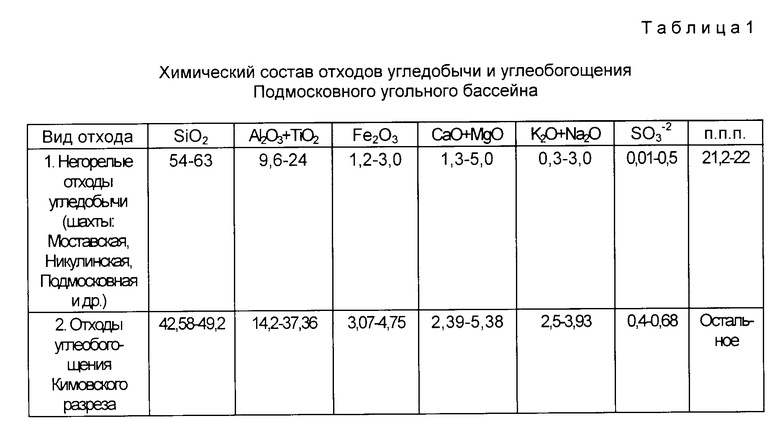

1. Отходы угледобычи и углеобогощения.

Приняты негорелые попутные отходы угледобычи Подмосковного бассейна и углеобогощения Кимовского угольного разреза Тульской области. В табл. 1 приведен химический состав отходов угледобычи и углеобогощения. Насыпная плотность отходов, просеянных через сито с диаметром ячеек 10 мм, 1000-1200 кг/м3, влажность 15-17 мас.

2. Глиносодержащая связка: скоп отход химической очистки сточных вод картонного производства (Алексинской фабрики, Тульская область). Влажность - 70-80% Вещественный состав сухого скопа, мас.

Целлюлозное волокно 50-55

Каолни 46,7-47,9

Органические примеси (канифоль, органические кислоты) Остальное.

Химический состав золы сгорания сухого скопа, мас. SiO2 26-30; Al2O3 17-20; CaO 0,15-0,18; MgO 0,1-0,12; Na2O+K2O 0,5-0,8; Fe2O3 0,1-0,3; TiO2 - 0,05-0,1; п. п. п. остальное. Насыпная плотность 820-850 кг/м3. Цвет золы светло-розовый.

3. Целлюлозосодержащие отходы древесно-растительного типа: древесные опилки, щепа, ветки, камыши, тростник, дробленка, стебли кукурузы, подсолнечника, очес от гречки, солома и другие в том числе и бумагосодержащий городской мусор. В составе городского мусора, кроме бумаги, допускается присутствие стекла 5-10% текстиль, полимерные отходы и др. до 25% После сгорания указанных отходов и прокаливания при температуре 750-950oC, остается мелко дисперсная зола, содержащая повышенное количество щелочесодержащего компонента поташа (K2CO3). Выход золы 5-10% Насыпная плотность золы зависит от сгораемого состава и составляет 500-800 кг/м3.

4. Некондиционный бурый уголь Подмосковного бассейна. Принят бракованный уголь с размером частиц менее 10 мм. Зольность угля 40% Горючая составляющая 60% Химический состав золы отвечает требования ГОСТ 25818-83.

Пример. Взвесили просеянные через сито с диаметром отверстий 10 мм 5,4 кг негорелых отходов угледобычи с влажностью 20% (или 4,5 кг по сухой массе, т. е. 45%) и перемешали эти отходы с жидким (влажность 80%) скопом, взятым в количестве 10 кг (или 2 кг по сухой массе, т.е. 20%). Полученный шлам с влажностью 57,8% в количестве 15,4 кг подсушили до влажности 20% и массы 9,579 кг, а затем перемешали с рубленными отходами растительного типа (стеблями кукурузы, подсолнечника, соломой, очесом от гречки, листьями, рубленным тростником и др.), взятыми в равных количествах и с общей массой 2,7 кг и влажностью 15% (или 1,8 кг по сухой массе, т.е. 18%), также перемешали дополнительно с некондиционным мелкодисперсным бурым углем влажностью 20% в количестве 2,4 кг (или 1,7 кг по сухой массе, т.е. 17%). Полученную смесь в количестве 14,319 кг с общей влажностью 21,7% термообрабатывали 30 мин в муфельной лабораторной печи при температуре 850oC. Полученный продукт (рыхлый по структуре) в количестве 7,56 кг (выход обожженного продукта составил 52,8% и общие потери при обжиге 47,2 масс.) измельчили и просеяли через набор стандартных сит для песка. Полученный алюмосиликатный песок имел модуль крупности 261, насыпную плотность 575 кг/м3 (марка по плотности 600). С применением легкого алюмосиликатного песка, полученного предлагаемым способом, приготовили керамзитобетонную смесь следующего состава, мас.

Портландцемент М400 19,8

Алюмосиликатный песок с модулем крупности 2,1 33

Керамзитовый гравий с насыпной плотностью 500 кг/м3 47,2

Вода сверх 100% смеси 30.

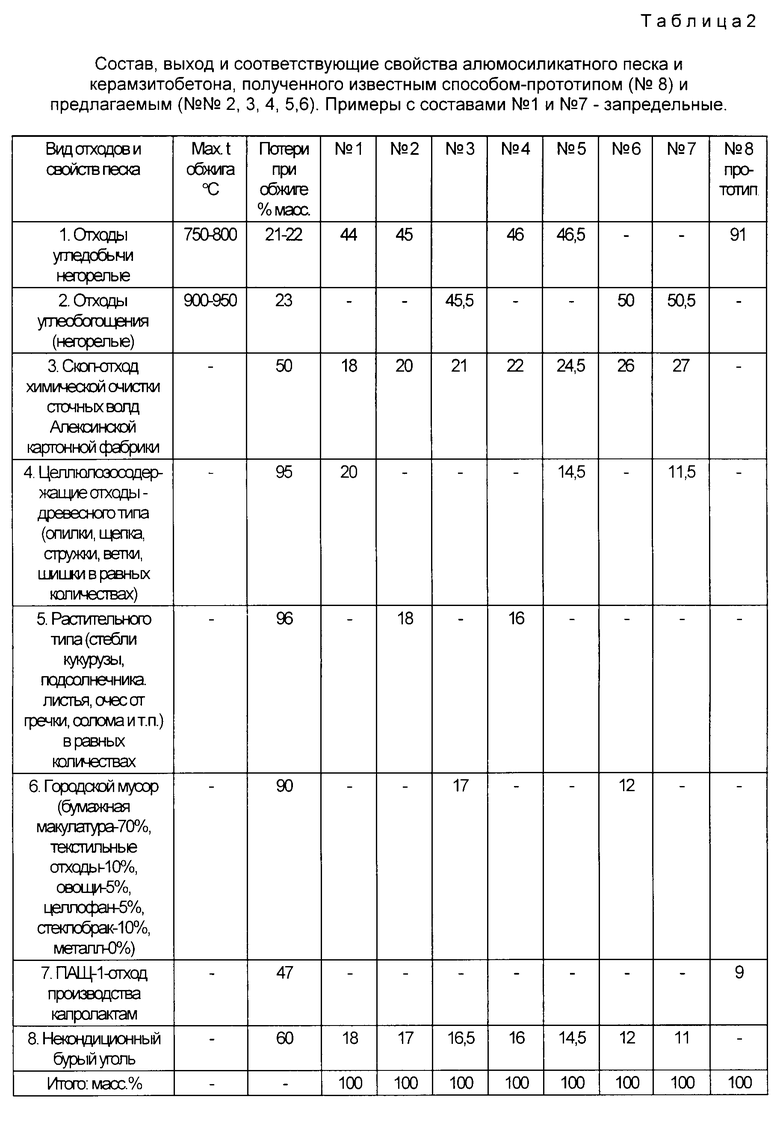

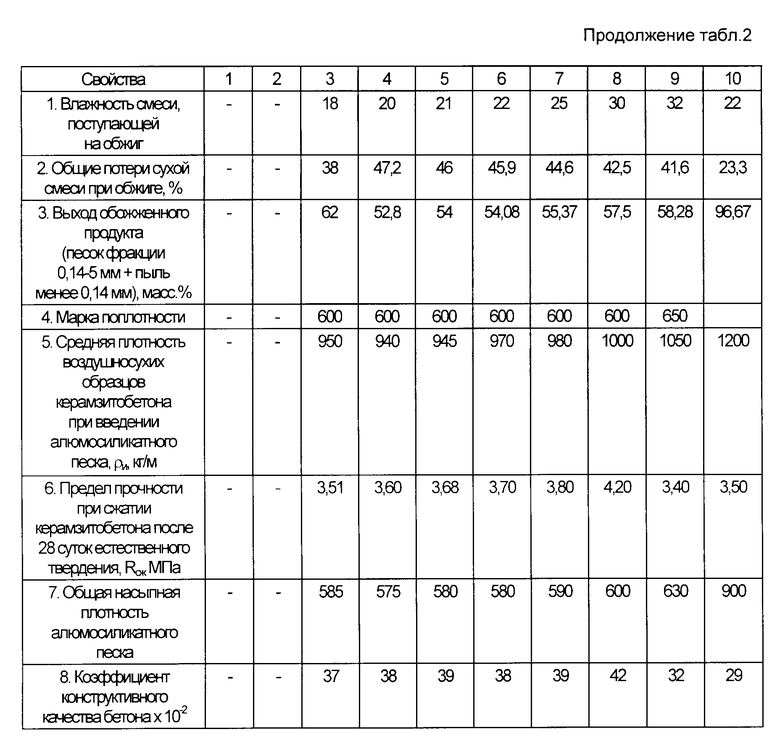

Из полученной бетонной смеси формовали на виброплощадке образцы керамзитобетона размером 15х15х15 см, которые твердели в нормальных условиях (t= 20±2oC и относительной влажности 95%) 28 суток. Затем образцы испытали на прочность при сжатии, среднюю плотность, определили коэффициент конструктивного качества. Результаты испытаний образцов керамзитобетона приведены в табл. 2 (смесь 2).

Аналогичным способом, приведенным в примере, приготавливали алюмосиликатный песок и образцы керамзитобетона с его применением, причем углесодержащие отходы смешивали со скопом и различными видами целлюлозосодержащих отходов, приведенных в табл. 2 (смеси 3, 4, 5, 6 в том числе и запредельные 1 и 7).

Пылевидный песок, полученный при отсеве фракции менее 0,14 мм, не рекомендуется повторно вводить в состав обжигаемой смеси по двум причинам:

1. В составе пылевидного отсева от песка фракции (менее 0,14 мм) содержится 80-90% древесной золы и 10-20% каменноугольной золы, т.е. состав резко отличается от поризованного состава алюмосиликатного песка с размером 0,14-5 мм, в котором наоборот превалируют алюмосиликатный состав, содержащий древесной золы не более 15-20%

2. В случае повторного обжига пылевидного песка в составе обжигаемой смеси приведенного состава, пылевидный песок (вследствие легкости и микроразмеров частиц) будет улетать вместе с дымовыми газами в циклоны, и после многократных возвратов и обжигов, заявляемый способ и состав смеси для обжига нарушится и цель технического решения не будет достигнута.

Состав, выход и соответствующие свойства алюмосиликатного песка и керамзитобетона, полученного известным способом-прототипом (8) и предлагаемым (2, 3, 4, 5, 6), примеры с составами 1 и 7 запредельные, приведены в табл. 2.

Анализ результатов испытаний алюмосиликатного песка, вводимого в состав керамзитобетона, показывает:

1. Предлагаемый способ достигает цель для составов 2, 3, 4, 5, 6, а составы 1 и 7 являются запредельными и экономически не целесообразными, т.к. наблюдается тенденция увеличения средней плотности при меньшей доли утилизации (менее 45%) отходов угледобычи (состав 1) и снижения коэффициента конструктивного качества (состав 7), к тому же снижается доля целлюлозосодержащих, а следовательно, и щелочесодержащих отходов (менее 12%).

2. Снижается общая насыпная плотность песка, полученного предлагаемым способом, на 300-325 кг/м3 (на 33,3-36,1%) в сравнении с песком, полученным после первичной термообработки по способу прототипа.

3. Коэффициент конструктивного качества (Rсж/pн) керамзитобетона с песком предлагаемого способа увеличивается на 30-40%

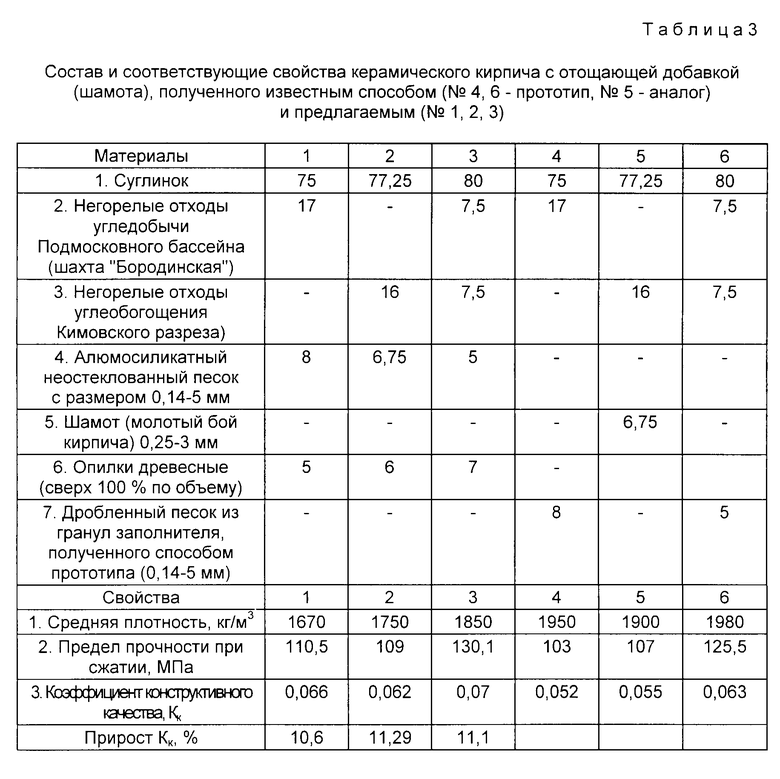

При сопоставлении свойств кирпича (см. табл. 3), полученного с алюмосиликатным песком (взамен шамота способа аналога и прототипа), выявлено:

1. Уменьшение средней плотности на 130-240 кг/м3 (6,5-12,1%).

2. Увеличение коэффициента конструктивного качества на 10,6-11,29%

Положительное влияние алюмосиликатного песка взамен шамота или дробленного песка, полученных соответственно по способу аналога или прототипа объясняется двумя факторами:

низкой насыпной плотностью алюмосиликатного песка (менее 600 кг/м3);

содержанием в песке древесной золы, а следовательно, и плавня (K2CO3 поташа), т.е. песок выполняет роль не только отощающей добавки, но и плавня.

Техническое решение достижения цели объясняется следующими физико-химическими факторами:

1. Поризацией частиц горных (пустых) пород за счет выгорания органической составляющей в их составе, а также дегидратацией глинистых частиц, содержащихся в качестве основы в отходах угледобычи и углеобогащения, а также в твердой составляющей скопа.

2. Смешиванием поризованных алюмосиликатных частиц песка с более легкими частицами золы, пепла, образующихся от сгорания каменного угля и целлюлозосодержащих отходов производств.

За счет процессов, приведенных в п.п. 1, 2, снижается средняя плотность зерен песка размером от 0,14-5 мм и соответственно их насыпная плотность.

3. Увеличивается степень гидратации минералов клинкера цемента (алита, белита), что способствует увеличению прочности и соответственно коэффициента конструктивного качества керамзитобетона. Сущность химизма действия состоит в следующем.

В составе полученного песка содержится и зола от сгорания целлюлозосодержащих отходов и скопа. Такая зола, как известно, обогащена ионами калия, поташом. Поташ это растворимая в воде соль, которая при гидролизе образует щелочную среду

K2CO3 + 2H2O 2KOH + H2CO3 (1)

Полученный 2KOH диссоциирует в воде затворения керамзитобетона по схеме:

2KOH _→ 2K++ 2OH- (2)

Образующиеся гидроксилионы (2OH-) более активны как общеизвестно, чем молекулы воды, и поэтому быстрее вступают в реакцию гидротации с минералами клинкера, чем молекулы воды, и благодаря большей подвижности более эффективнее проникают в глубину массы клинкерных частиц цемента. Этот процесс способствует повышению прочности и соответственно коэффициенту конструктивного качества керамзитобетона. Оставшуюся в реакции (1) угольная кислота также способствует повышению прочности бетона, т.к. образующиеся молекулы Ca(OH)2 при гидратации минерала алита (C2S) вступает в реакцию с H2CO3, образуя более прочный и трудно растворимый в воде компонент CaCO3, который тампонирует поры бетона.

Таким образом, одновременное положительное действие песка, полученного предлагаемым способом, на снижение средней плотности керамзитобетона и кирпича керамического и увеличение прочности керамзитобетона приводит к увеличению коэффициента их конструктивного качества.

Предлагаемый способ получения легкого алюмосиликатного песка для керамзитобетона и керамики имеет следующие технико-экономические преимущества в сравнении с песком, получаемым известным способом:

1. Снижается расход топлива на термообработку на 35-37% за счет утилизации (сжигания) скопа и целлюлозосодержащих отходов производств. Роль последних могут также выполнять и полусгнившие деревянные стойки, которые вместе с отходами угледобычи выбрасываются в отвалы терриконов из лав шахт.

2. Уменьшается расход песка (в объемных долях) на 1 м3 керамзитобетона за счет снижения его средней плотности.

3. Осуществляется комплексная утилизация 3 видов отходов производств, что расширяет ресурсы сырья производства керамзитобетона и грубой керамики; решаются вопросы экологии.

4. Снижается себестоимость полученного мелкого заполнителя на 25-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| ОГНЕСТОЙКАЯ ВЯЗКОТЕКУЧАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2255069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114091C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

Использование: для получения неостеклованных алюмосиликатных легких песков и может найти применение в промышленности строительных материалов в качестве добавки (взамен керамзитового или аглопоритового песка) в составе формовочных масс при изготовлении конструкционо-теплоизоляционных бетонов, а также в качестве отощающей добавки в производстве пористой грубой керамики (кирпича, дренажных труб и др.). Сущность изобретения, алюмосиликатный неостеклованный легкий песок получают путем перемешивания отходов угледобычи или углеобогащения с глиносодержащей связкой типа скопа до получения шлама, его подсушку и последующее смешивание с горючесодержащими нетоксичными отходами, в качестве которых используют целлюлозосодержащие отходы производства и некондиционный бурый уголь, при следующем соотношении компонентов, мас. %: углесодержащие отходы угледобычи или углеобогащения 45-50; глиносодержащая связка типа скопа 20-26; целлюлозосодержащие отходы 12-18; некондиционный мелкодисперсный бурый уголь 12-17; вода сверх 100% 20-30, после чего осуществляют обжиг при температуре 750-950oC, ее измельчение и рассев по фракциям. 2 з.п. ф-лы, 3 табл.

Углесодержащие отходы угледобычи или углеобогащения 45 50

Глиносодержащая связка типа скопа 20 26

Целлюлозосодержащие отходы 12 18

Некондиционный мелкодисперсный бурый уголь 12 17

Вода сверх 100% 20 30

а обжиг смеси ведут при температуре 750 950oС.

| Михайлов В.И., Хорькова Н.Д., Мерзлякова Л.К | |||

| Эффективность использования отходов углеобогащения в производстве керамического кирпича на Ворошиловградском комбинате строительных материалов | |||

| Экспресс-информация | |||

| Промышленность строительных материалов | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Ицкович С.М | |||

| и др | |||

| Технология заполнителей бетона | |||

| Учеб | |||

| для строит | |||

| вузов | |||

| - М | |||

| : Высшая школа, 1991, с.173 | |||

| Авторское свидетельство СССР N 1158532, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1996-04-18—Подача