Изобретение относится к производству керамических изделий, как грубой стеновой керамики, в том числе строительного кирпича, так и тонкой керамики.

Производство керамических изделий состоит из операций изготовления необожженных изделий - сырца и его последующего обжига. При производстве сырца применяются два основных способа - пластическое формование и полусухое компрессионное прессование. В производстве строительного кирпича пластическое формование наиболее распространено, занимает около 95% всех объемов производства. На полусухое прессование приходится около 5% объемов производства (1, с.2), несмотря на то, что оборудование здесь проще, а трудоемкость и себестоимость производства ниже (2, с.349).

Основных причин здесь две. Пластическое формование из высококачественного глиняного сырья позволяет получать изделия более эффективные: с более высокими теплоизоляционными свойствами, облегченные пустотами, имеющие большие размеры, а также более морозостойкие. Однако для пластического формования запасы высококачественного сырья все более исчерпываются, и это вынуждает либо усложнять способы переработки сырья, либо переходить на полусухое прессование, устраняя его недостатки.

Одним из таких усложнений была переработка сырья по шликерной технологии, при которой глина разбалтывалась с водой вплоть до разделения на первичные минеральные частицы и до получения текучей массы. Затем влажность этой массы понижалась отжимом на фильтр-прессах с последующей подсушкой получаемых при отжиме коржей, либо в одну операцию - сушкой мелких капель шликера при их оседании в башенных распылительных сушилах. Пресспорошок из сушил либо использовали в полусухом прессовании (как на Обольском кирпичном заводе в Беларуссии), либо вновь увлажняли для пластического формования (как на Гусинском заводе дренажных труб в Смоленской области). Из-за высокой энергоемкости такой способ усреднения и очистки сырья для грубой керамики распространения не получил. Для тонкой керамики он применяется и поныне.

Прототипом заявленного способа является известное полусухое прессование. Кирпич полусухого прессования ныне зачастую не выдерживает минимально требуемые нормами 15 циклов замораживания-оттаивания и годится только для внутренних стеновых конструкций или внутренних частей наружных стен. Основных причин снижения морозостойкости кирпича полусухого прессования две: образование трещин вследствие запрессовки в сырце воздуха и недостаточное усреднение состава пресспорошка, минералогическая и физическая неоднородность его гранул.

Для повышения морозостойкости кирпича полусухого прессования используют сквозные технологические пустоты, облегчающие выход воздуха из прессуемого сырца, оптимизацию гранулометрического состава пресспорошка с той же целью, а также мягкую досушку сырца перед обжигом, чтобы ослабить образование трещин из-за неоднородности пресспорошка и чрезмерных механических напряжений, возникающих при досушке, совмещенной с обжигом (2, с.367-386, 402-409). Для спецкерамики применяют также вакуумирование пресспорошка в процессе прессования, однако для производства стеновых материалов этот прием слишком сложен (2, с.384).

Кроме того, при известных способах измельчения подсушенного сырья производительность помольного оборудования и энергозатраты на измельчение завышаются вследствие все более увеличивающейся доли мелких фракций, бесполезно поглощающих энергию и препятствующих измельчению крупных фракций.

Целью изобретения является повышение производительности и экономичности оборудования, его упрощение и улучшение работы, а также повышение качества продукции, расширение сырьевой базы и области применения предлагаемого способа.

Эта цель достигается тем, что воздух из пресспорошка удаляют до прессования, замещая, заменяя водяным или иным паром при конечной температуре пара и порошка, обеспечивающей уравновешивание давлением пара давления окружающей атмосферы, что предотвращает вторичное проникновение воздуха в пресспорошок (для водяного пара это +100°С при нормальном атмосферном давлении 765 мм Hg).

При этом не следует путать замещение воздуха паром с известными операциями обработки сырья паром и с вакуумированием при пластическом формовании, при которых пар конденсируется, а воздух либо сохраняется, либо вытесняется из пустот между частицами сырья, закрывающихся в результате конденсации пара или прессования (см. 3 и 4).

Замещение воздуха паром не только устраняет запрессовку воздуха, исключая тем основную причину снижения морозостойкости кирпича полусухого прессования, но и допускает ускорение процесса прессования, вплоть до ударного прессования, а это позволяет существенно упростить прессовое оборудование, вплоть до использования простейших копров, сваебойных машин, пневматических молотов и т.п. Может быть повышена и износостойкость прессовых форм, поскольку при ударном прессовании за счет сил инерции порошка снижаются расклинивающие усилия, оказываемые пресспорошком на стенки формы. Благодаря этому одновременно повышается и равноплотность по высоте прессовок (сырца). Пар в процессе прессования конденсируется, увлажняя поверхности спрессовываемых частиц, способствуя тем улучшению их сцепления и не создавая высокого давления, опасного для целостности сырца. При этом оптимальная для прессования влажность понизится, сырец получается горячим внутри, что способствует его естественной досушке и позволит совмещать окончательную досушку сырца с обжигом без снижения качества готовой продукции, да и получение сырца более высокого качества позволит упростить и улучшить его обжиг.

Замещать воздух паром можно как путем прямой продувки порошка паром сверху вниз, так и путем заполнения порошка паром после удаления из него воздуха вакуумированием, то есть используя известные способы замещения воздуха паром (гравитационный и форвакуумный - см. 5). Поскольку объем воздуха, не превышающий объема несмыкаемых пустот (пористости) черепка, безвреден, степень вакуумирования, понижения давления относительно нормальной атмосферы - обычный для керамического производства - 90-98% (680-750 мм Hg).

Исключение запрессовки воздуха позволяет существенно упростить переработку сырья и повысить его качество, поскольку измельчение сырья при этом можно производить вплоть до получения первичных частиц сырья, как и при шликерном способе. При этом в процессе помола мелкие фракции удаляют из помольного оборудования воздушным потоком, что исключает потери энергии и ослабление сил воздействия мелющих тел на крупные фракции, обеспечивая повышение производительности и экономичности мелющего оборудования, а также позволяет достигать усреднения и очистки сырья, аналогичных усреднению и очистке при шликерном способе, обеспечивая существенное повышение качества продукции. Появляются и дополнительные возможности: отбор наиболее мелких фракций в процессе помола (то есть регулирование тонкости помола) и разделение фракций при их отделении от воздушного потока. Пневмотранспортирование позволяет отказаться от ленточных транспортеров и многоковшовых элеваторов, а это существенно упрощает оборудование и ослабляет или исключает запыленность помещений. Для исключения уноса мелких фракций и запыления окружающей среды воздух в системе отбора порошка из помольного оборудования следует использовать по циркуляционной схеме, без выброса в атмосферу.

Удаленные воздушным потоком мелкие фракции осаждают из этого потока и используют для полусухого прессования непосредственно, а для пластического формования предварительно увлажняют. Крупные фракции, если это вредные каменистые включения, либо отсеивают на ситах, либо измельчают до получения частиц безопасных размеров.

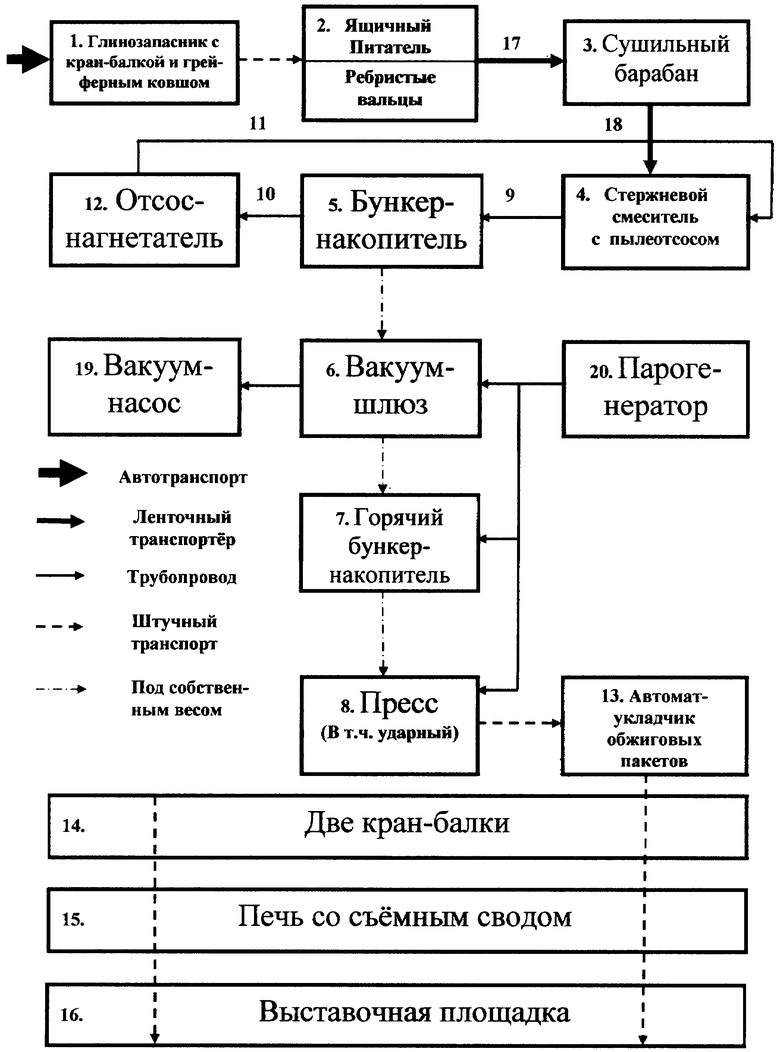

Пример выполнения способа. На прилагаемом чертеже изображена блок-схема кирпичного завода, реализующего заявленный способ в варианте с полным домолом крупных фракций и каменистых включений. На схеме показан крытый («теплый») глинозапасник 1, оснащенный кран-балкой с грейферным ковшом, ящичный питатель-дозатор с установленными под ним ребристыми (камневыделительными) вальцами 2, сушильный барабан 3, стрежневой смеситель 4, бункер-накопитель порошка 5, вакуум-шлюз 6, горячий бункер-накопитель 7 и пресс 8, составляющие основной тракт переработки сырья в сырец. Для отбора измельченного порошка из смесителя 4 и его транспортирования в бункер 5 служит трубопровод 9, а также трубопроводы 10 и 11, в которых воздух циркулирует под воздействием отсос-нагнетателя 12. Показан также автомат-укладчик сырца 13, две кран-балки на общих опорах 14, печь со съемным сводом 15 и выставочная площадка 16.

Работа по схеме. Завоз сырья из карьера в глинозапасник 1 предусмотрен автотранспортом. Грейферный ковш, опускаясь на глиняный конус запасника 1, захватывает порцию сырья и переносит ее в дозатор с вальцами 2, откуда комковатое сырье ленточным транспортером 17 подается в сушильный барабан 3, где подсушивается, затем ленточным транспортером 18 подается в стержневой смеситель 4, где измельчается до тех пор, пока измельченные частицы не подхватываются потоком воздуха, нагнетаемого в смеситель и отсасываемого из смесителя отсос-нагнетателем 12 по трубопроводам 9-11. Унесенные из смесителя 4 мелкие фракции сырья поступают в бункер 5, где в результате замедления воздушного потока, обусловленного большим сечением бункера, чем сечение трубопроводов 9 и 10, мелкие фракции оседают. Возможно также и использование циклона. Из бункера 5 порции порошка засыпаются в шлюз 6. После засыпки каждой порции шлюз герметизируют, воздух из него откачивают вакуум-насосом 19, затем вакуум отключают и в шлюз подают перегретый пар от парогенератора 20. Пар должен иметь давление, несколько превышающее давление окружающей атмосферы (во избежание проникновения воздуха в тракт пара) и быть несколько перегретым (во избежание конденсации, для компенсации тепловых потерь). После заполнения шлюза 6 паром, его открывают снизу и порошок под собственным весом пересыпают в горячий бункер-накопитель 7 (постоянно подогреваемый снаружи под теплоизоляцией паром от парогенератора 20), откуда по мере надобности его пересыпают в бункер пресса 7. В бункер и зону прессования пресса 8 также постоянно добавляют пар от генератора 20.

Из выпускаемого ныне оборудования можно использовать кран-балки, захваты грейферный и для обжиговых пакетов, дозатор (например, СМ260, сушильный барабан (например, СМ-45А) с цепной завесой, факелом и противотоком, стержневой смеситель (например, СК20), дооснащенный трубопроводами, а также любой пресс для полусухого прессования кирпича глиняного или шамотного (СМ1085, СМ301 и др.). Пресс дооснащается закрытым сверху и неуплотненным снизу (пар легче воздуха) утепленным колоколом, отделяющим в нем заполненную паром зону прессования от окружающей атмосферы. Целесообразна разработка и использование ударного пресса. Оборудование, используемое после пресса, выходит за рамки заявленного способа и не описывается.

Изложенное показывает, что предлагаемый способ может быть в полном объеме использован и в пластическом формовании, в том числе в производстве тонкой керамики, позволяя заменить энергоемкий шликерный способ. Его простота, экономичность и возможности регулирования качества сырья позволяют существенно расширить сырьевую базу, что особенно важно для модернизации старых заводов, выработавших близкорасположенные запасы высококачественного сырья. Возможна также комплексная переработка месторождений, например, на глину и гравий, для тонкой и грубой керамики и т.п.

Литература

1. Производство керамических стеновых изделий методом полусухого прессования. М, ВНИИЭСМ, 1990

2. Кондратенко В.А. Керамические стеновые материалы. М.: Композит, 2005

3. SU 655687

4. SU1813647

5. http://vinar/publikation/test/

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| Технологическая линия для производства стенового клинкерного кирпича | 2020 |

|

RU2749693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2011 |

|

RU2487101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО СТРОИТЕЛЬНОГО КИРПИЧА (ВАРИАНТЫ) | 2004 |

|

RU2284307C2 |

Изобретение относится к способам производства керамических изделий. Техническим результатом изобретения является повышение производительности и экономичности оборудования, упрощение и улучшение его работы, повышение морозостойкости изделий. Способ изготовления керамических изделий включает помол подсушенного сырья, с последующим полусухим прессованием сырца и его обжигом. Причем в процессе помола сырья мелкие фракции пресспорошка удаляют из помольного оборудования воздушным потоком, а затем их осаждают из этого потока и используют полученный пресспорошок сыпучим для полусухого прессования, заместив в нем воздух паром. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления керамических изделий, содержащий операции помола подсушенного сырья, полусухого прессования и его обжига, отличающийся тем, что в процессе помола сырья мелкие фракции пресспорошка удаляют из помольного оборудования воздушным потоком, затем их осаждают из этого потока и используют полученный пресспорошок сыпучим для полусухого прессования, заместив в нем воздух паром.

2. Способ по п.1, отличающийся тем, что воздух перед полусухим прессованием в пресспорошке замещают паром путем продувки порошка паром или после вакуумирования пресспорошка.

| Августинник А.И | |||

| Керамика | |||

| - М.: Промстройиздат, 1957 | |||

| Устройство для обработки глины | 1990 |

|

SU1813647A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Будников П.П | |||

| Химическая технология керамики и огнеупоров | |||

| - М.: Издательство литературы по строительству, 1972. | |||

Авторы

Даты

2011-11-10—Публикация

2007-02-02—Подача