Изобретение относится к углеродным самосмазывающимся материалам, используемым в узлах трения в качестве уплотнительных элементов торцовых уплотнений, где наряду с высокой газонепроницаемостью требуется надежная работоспособность в переменных условиях работы режим граничного трения и в средах с наличием абразивных частиц, например, в оборудовании химической и нефтехимической промышленности, погружных насосах.

Из уровня техники известен углеродный самосмазывающийся материал, состоящий из искусственного графита или прокаленного кокса, полимера α-фурилкарбинола, кокса каменноугольного пека, сухой смазки (нитрид бора или элементный графит), ортофосфорная кислота.

Сравнительно невысокая износостойкость такого материала в условиях граничного трения и неработоспособность в абразивной среде делает его непригодным для использования в торцовых уплотнениях в указанных условиях.

Главным недостатком этого материала является быстрый износ элементов трения при попадании на их рабочую поверхность абразивных частиц.

Задачей изобретения является обеспечение работоспособности и увеличение ресурса работы элементов трения из самосмазывающегося углеродного материала в переменных условиях в режиме граничного трения и в среде с абразивными частицами.

Решение задачи обеспечивается за счет того, что состав самосмазывающегося углеродного материала содержит продукт пиролиза рисовой шелухи с размером частиц 1-60 мкм, равномерно распределенных в объеме материала при следующем соотношении компонентов, мас.

Кокс каменноугольного пека 4-10

Сухая смазка 5-20

Полимер a-фурилкарбинола 5-10

Фурфуролацетоновый олигомер 2-5

Лимонная кислота 0,25-0,6

Борная кислота 3-5

Пиролизованный продукт гидролиза рисовой шелухи 25-35

Искусственный графит или прокаленный кокс Остальное.

Пиролизованный продукт гидролиза рисовой шелухи представляет собой аморфизированные окись кремния и свободный углерод в количестве по химическому составу 40-50% и 50-55% соответственно (остальное примеси) с конечной температурой обработки ≈ 500oC. Введение в состав материала в качестве наполнителя (дополнительно к искусственному графиту или прокаленному коксу) пиролизованного продукта гидролиза рисовой шелухи позволяет значительно повысить износостойкость в переменных условиях граничного трения и обеспечить работоспособность изделий в абразивных средах за счет повышения твердости материала. Это обеспечивается химическим составом этого компонента и стехиометрическим соотношением твердой (окись кремния) и мягкой (свободный углерод) фаз в конечном материале.

Уменьшение содержания пиролизованного продукта гидролиза рисовой шелухи менее 25 мас. в составе материала приводит к понижению его износостойкости, а содержание его более 35 мас. к нарушению геометрической поверхности контртела (возможны задиры).

Ниже в примерах приведена технология получения самосмазывающегося углеродного материала и результаты сравнительных испытаний в разных условиях.

Пример. В шихту, состоящую из углеродсодержащих компонентов, сухой смазки (нитрид бора) и продукта пиролиза рисовой шелухи, вводили борную кислоту, загружали в смесильную машину и перемешивали при комнатной температуре в течение 1 ч. Пресс-порошок загружали в пресс-форму, футерованную огнеупорным электроизоляционным материалом и подвергали горячему прессованию, при котором через пресс-порошок пропускали электроток в течение 1,5-2,0 ч. Процесс СПО (совмещенное прессование и обжиг) осуществляли при давлении 300-400 кгс/см2 и температуре 900-1100oC. При этом происходит коксование каменноугольного пека. Полученную заготовку охлаждали до ≈ 300oC под давлением, а затем выпрессовывали и охлаждали до комнатной температуры на воздухе. После механической обработки полученные изделия (втулки или кольца) загружали в автоклав, вакуумировали при остаточном давлении 5 мм рт.ст. в течение 1 ч. Затем в автоклав подавали пропитывающий раствор (смесь a-фурилкарбинола и фурфуролацетона с 57%-ным водным раствором лимонной кислоты в качестве катализатора), создавали давление 10-15 ати в течение 1,5-2 ч.

Полученный материал термообрабатывали до температуры 300- 400oC (в зависимости от условий работы материала) со средней скоростью подъема температуры 5-7oC/ч. В результате этой технологической операции газопроницаемость материала уменьшается примерно на два порядка и составляет 1-5•10-5 см2/с.

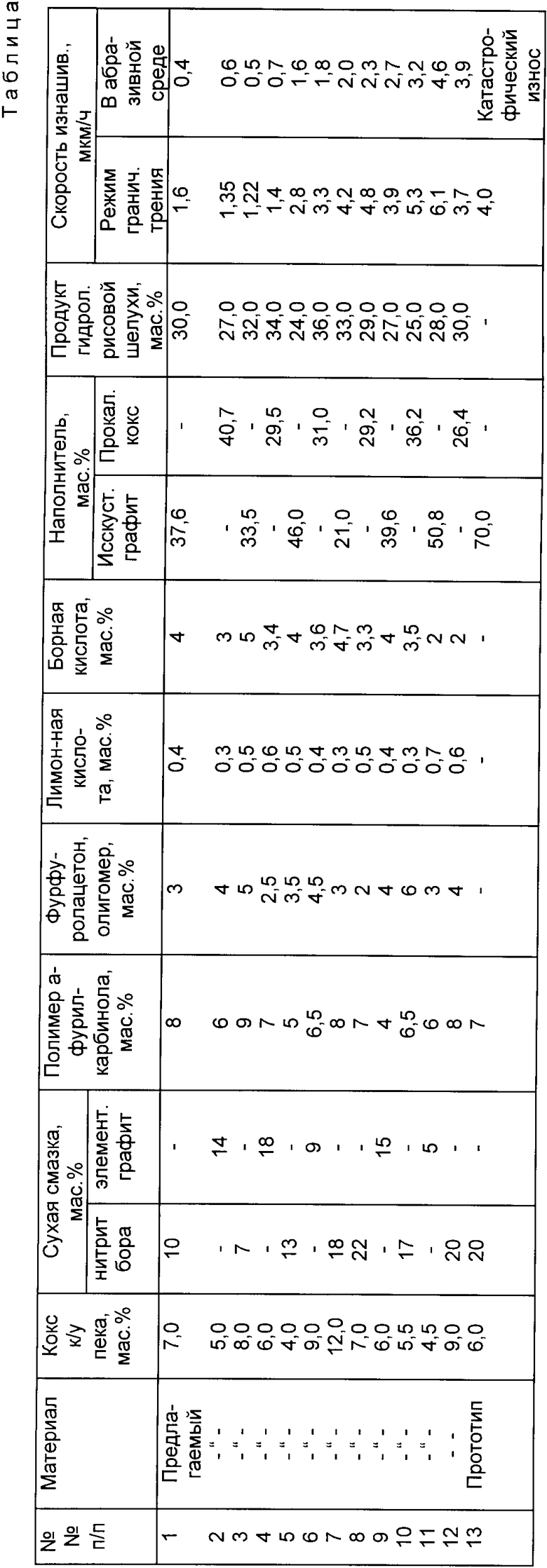

Конкретные примеры составов самосмазывающегося углеродного материала на заявленные и запредельные значения приведены в таблице, где представлены и сравнительные данные по износостойкости самосмазывающегося углеродного материала, полученного по примерам 1-12 и прототипа. Примеры 5-12 выходят за пределы заявленного объекта.

Итак, заявленное соотношение компонентов для самосмазывающегося углеродного материала позволяет решить проблему обеспечения надежной работоспособности агрегатов и установок в условиях режима граничного трения и в абразивной среде (например, судовых центробежных насосах).

Выбранный прототип, как видно из примеров, имеет повышенный износ в режиме граничного трения и не работоспособен в среде с наличием абразивных частиц.

Сравнительные испытания проводили на установке трения в условиях граничного трения и в жидкой среде (вода) с абразивом. Дисперсность абразива 5-15 мкм, количество от объема жидкости 5 мас.

Условия испытаний: скорость скольжения 10 м/с; нагрузка 30 кгс/см2; режим циклический; предел продолжительности цикла (10 мин) - 5 мин работы в режиме граничного трения и 5 мин в абразивной среде. Гарантийный ресурс работы составил не менее 10000 циклов. Из данных таблицы следует, что предлагаемый самосмазывающийся углеродный материал (примеры 1-4) позволяет обеспечить износостойкость в переменных условиях трения граничном режиме и в абразивной среде. Изделия по прототипу работоспособны только в режиме граничного трения (повышенный износ), в абразивной же среде - катастрофический износ. Как видно из акта испытаний, предлагаемый материал по износостойкости превосходит прототип в 2-3 раза в режиме граничного трения. В абразивной среде известный материал неработоспособен.

Изобретение может найти широкое применение в качестве уплотнений и подшипников скольжения в насосах для перекачки воды и химических веществ с повышенным содержанием мехпримесей и суспензиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Способ изготовления самосмазывающегося углеграфитового материала | 1990 |

|

SU1834838A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2085485C1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

Использование: в парах трения в качестве уплотнительных элементов в оборудовании химической и нефтехимической промышленности, погружных насосах. Сущность: материал включает, мас.%: - кокс каменноугольного пека - 4-10, сухая смазка - 5-20, полимер α-фурилкарбинола - 5-10, фурфуролацетоновый олигомер - 2-5, лимонная кислота - 0,25-0,6, борная кислота - 3-5, продукт гидролиза рисовой шелухи - 25-35, искусственный графит или прокаленный кокс - остальное. Характеристика: скорость изнашивания в режиме граничного трения 1,22-6,1 мкм/г, в абразивной среде - 0,4- 4,6 мкм/г. 1 табл.

Самосмазывающийся углеродный материал, содержащий кокс каменноугольного пека, сухую смазку, полимер α-фурилкарбинола, искусственный графит или прокаленный кокс, отличающийся тем, что он дополнительно содержит фурфуролацетоновый олигомер, лимонную кислоту, борную кислоту и пиролизованный продукт гидролиза рисовой шелухи в виде частиц размером 1 60 мкм, равномерно распределенный в объеме материала, при следующем соотношении компонентов, мас.

Кокс каменноугольного пека 4 10

Сухая смазка 5 20

Полимер α-фурилкарбинола 5 10

Фурфуролацетоновый олигомер 2 5

Лимонная кислота 0,25 0,6

Борная кислота 3 5

Пиролизованный продукт гидролиза рисовой шелухи 25 35

Искусственный графит или прокаленный кокс Остальное1

| SU, авторское свидетельство, 413751, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-10—Публикация

1994-05-13—Подача