Изобретение относится к очистке металлических изделий от технологических загрязнений и покрытию их защитной антикоррозийной пленкой и может быть использовано в подшипниковой промышленности.

Известен способ консервации деталей, включающий их обезжиривание, сушку и консервацию при комнатной температуре [1] В этом процессе сушку проводят перегретым паром растворителя, а затем осуществляют предварительную консервацию в масле, нагретом до температуры выше температуры парообразования растворителя. В качестве растворителя используют перхлорэтилен или трихлорзтилен.

К недостаткам данной технологии относится то, что она основана на применении нагретых паров растворителя в сочетании с кипящим маслом. Технология взрывоопасна и включает в себя процесс испарения вредных веществ. Кроме того, консервация в масле не обеспечивает необходимой степени чистоты обработки, предъявляемой к изделиям для подшипниковой промышленности.

Также известно, что ультразвуковые колебания приводят к образованию в растворе насыщенных газовых пузырьков, которые улучшают процесс мойки и усиливают ионный обмен металл -ингибитор [2] В качестве прототипа взят способ обработки металлических изделий, описанный выше и включающий предварительную очистку в щелочном растворе, содержащем ингибитор очистки, пассивацию в растворе, также содержащем ингибитор, с последующей сушкой и промывкой изделий водой. При этом очистку и пассивацию проводят под воздействием ультразвука.

Недостатком способа является низкое качество обработки металлических изделий, а именно низкая коррозионная стойкость обработанных шаров подшипников перед их установкой в кольца.

В области очистки металлических изделий существует множество устройств для жидкостного обезжиривания их поверхности [например, 3] В данном устройстве имеется ряд горизонтально и соосно установленных барабанов со спиральными лопастями на внутренних поверхностях. Барабаны выполнены в виде усеченных конусов с торцевыми стенками. Однако устройство невозможно использовать для очистки и консервации шаров подшипников.

Известно устройство для порционной химической обработки мелкоштучных изделий [4] которое взято в качестве прототипа. Устройство содержит ряд ванн, установленных по ходу технологического процесса; перфорированные барабаны, размещенные в ваннах с возможностью вращения и включающие шнек, пересыпной улитообразный лоток, жестко соединенный с перфорированной горловиной барабана; нагреватели, расположенные в ваннах, и привод барабана. Решая задачу повышения производительности очистки, в устройстве предложено выполнение сквозных окон в торцевых стенках одного из барабанов, а для предотвращения выпадания изделий через эти окна пересыпной улитообразный лоток соединен с предпоследним витком шнека, а горловина предыдущего барабана установлена с возможностью перекрытия первого витка шнека.

Устройство, как и известный способ, не обеспечивает достаточного качества обработки шаров подшипников, т.к. они подвержены ударам при пересыпании из барабана в барабан и находятся в растворе при пониженной циркуляции последнего. Пленка ингибитора на поверхности шаров во время их транспортировки повреждается и после сушки в местах повреждения не восстанавливается.

Целью изобретения является повышение качества очистки и консервации металлических изделий, преимущественно шаров подшипников качения.

Поставленная цель достигается тем, что в известном способе пассивации металлических изделий, преимущественно шаров, включающем очистку в щелочном растворе и пассивацию в растворе ингибитора с использованием ультразвуковых колебаний с последующей их сушкой и промывкой водой, очистку проводят в щелочном растворе, содержащем, г/л:

Моющее средство типа МС 5-20

Триполифосфат 2-5

Ди/2-бензтиазолил/-дисульфид О,7-1,0

при температуре, не превышающей 45-60oC в течение 1-4 мин, а пассивацию проводят при той же температуре в течение того же времени в растворе, содержащем, г/л:

Триполифосфат 5-1

Ди/2-бензтиазолил/-дисульфид 1-2

промывку же водой осуществляют в течение 40-60 с.

Введение ингибитора в моющий состав в концентрации 0,7-1,0 г/л предотвращает разрушение поверхности металла компонентами моющего раствора и одновременно идет частичная пассивация, а использование его на стадия пассивации в концентрации 1-2 г/л позволяет получить на поверхности шаров устойчивую защитную пленку. Интервал температуры растворов 40-60oC является оптимальным для процесса комплексообразования и обезжиривания. Понижение температуры снижает этот процесс, а повышение приводит к неустойчивости пленки на поверхности изделия. Длительность воздействия обезжиривающего раствора и ингибитора 1-4 мин выбрана из условий протекания химического процесса, а также определяется оптимальной конструкцией моечного барабана и размерами шаров. Время ополаскивания в холодной воде 40-60 с достаточно для удаления следов моющего раствора и солей жесткости при сохранении целостности защитной пленки. Как видно, предлагаемая технология пассивации металлических изделий позволяет повысить коррозионную стойкость шаров подшипников и сохранить ее в течение межоперационного хранения.

Для реализации данного способа и достижения поставленной цели в известном устройстве для очистки и консервации металлических шаров, содержащем ряд технологических ванн с размещенными в них перфорированными барабанами, включающими шнек и пересыпной улитообразный лоток, жестко соединенный с торцевой стенкой барабана со стороны выгрузки, и привод барабана, устройство снабжено дополнительными улитообразными лотками, жестко закрепленными на входе каждой ванны, при этом торцевая стенка барабана со стороны загрузки выполнена с окном, а со стороны выгрузки со втулкой, кинематически связанной с приводом барабана и установленной в полости дополнительного улитообразного лотка. Для подачи рабочих агентов в полость каждого барабана устройство снабжено трубопроводами, а на дне ванны установлены магнитострикторы.

Дополнительный лоток, являясь приемным элементом в каждом барабане, позволяет загружать шары в их полость без ударов. Выполнение торцевой стенки барабана со стороны загрузки открытой позволяет завести в полость барабана трубопровод для подачи растворов или воздуха, а со стороны выгрузки со втулкой, которая является горловиной барабана и одновременно валом привода, обеспечивает плавную транспортировку шаров до дополнительного лотка и упрощает конструкцию барабана. Применение магнитострикторов в качестве ультразвукового блока обеспечивает заданную производительность технологической линии. Кроме того, введение трубопроводов непосредственно в полость барабана и автономный привод обеспечивает повышение циркуляции технологических растворов и их активное взаимодействие с поверхностью шаров. Шары плавно без забоев проходят все стадии мойки.

Таким образом, предлагаемый способ и устройство совместно позволяют повысить качество очистки и консервации шаров подшипников.

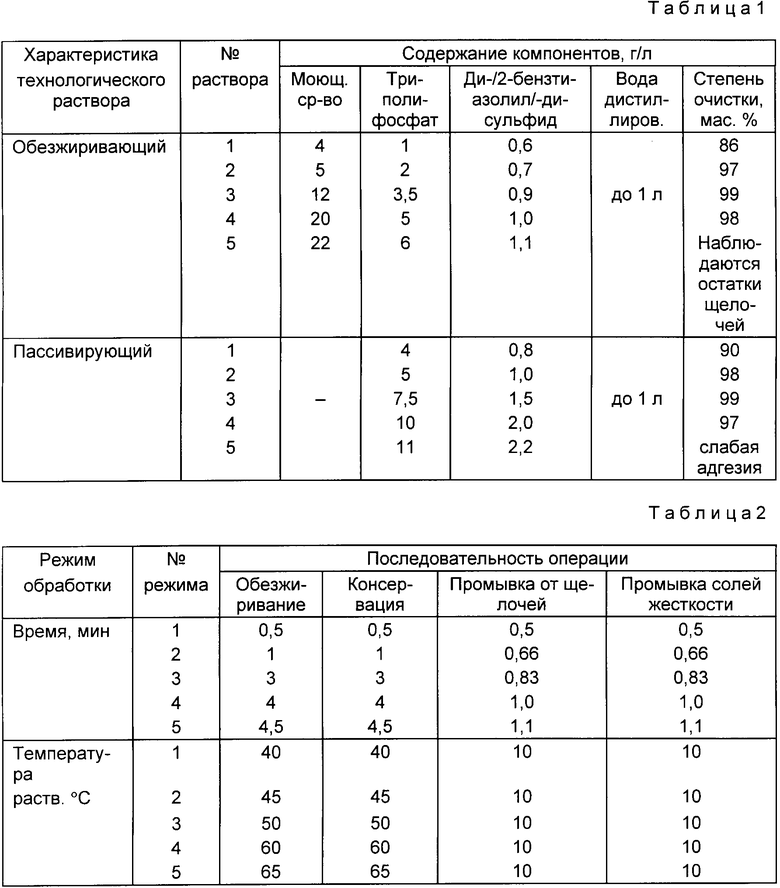

Пример осуществления способа. Шары для промывки укладывают в кассету и подают в моечную машину по лотку (в дозировочно-передающий барабан), пройдя по шнековой спирали, подхватываются улитообразным лотком и поступают в моечную ванну на предварительную обезжирку (очистку) в щелочном растворе с ингибитором ди/2-бензтиазолил/-дисульфидом. Затем поступают во 2-ю моечную ванну с консервирующим раствором того же ингибитора на пассивацию. При этом обезжиривание и пассивацию проводят под действием ультразвука с частотой колебаний в пределах от 18-20 кГц. После очистки и пассивации шары последовательно в два этапа промывают водой от щелочей и дистиллированной водой от солей жесткости и сушат в потоке теплого воздуха. Оптимальные соотношения компонентов обезжиривающего и пассивирующего составов приведены в табл. 1, а технологические режимы (температура растворов, время проведения операций) в табл. 2.

Пример конкретного выполнения предлагаемого устройства для очистки и консервации металлических шаров.

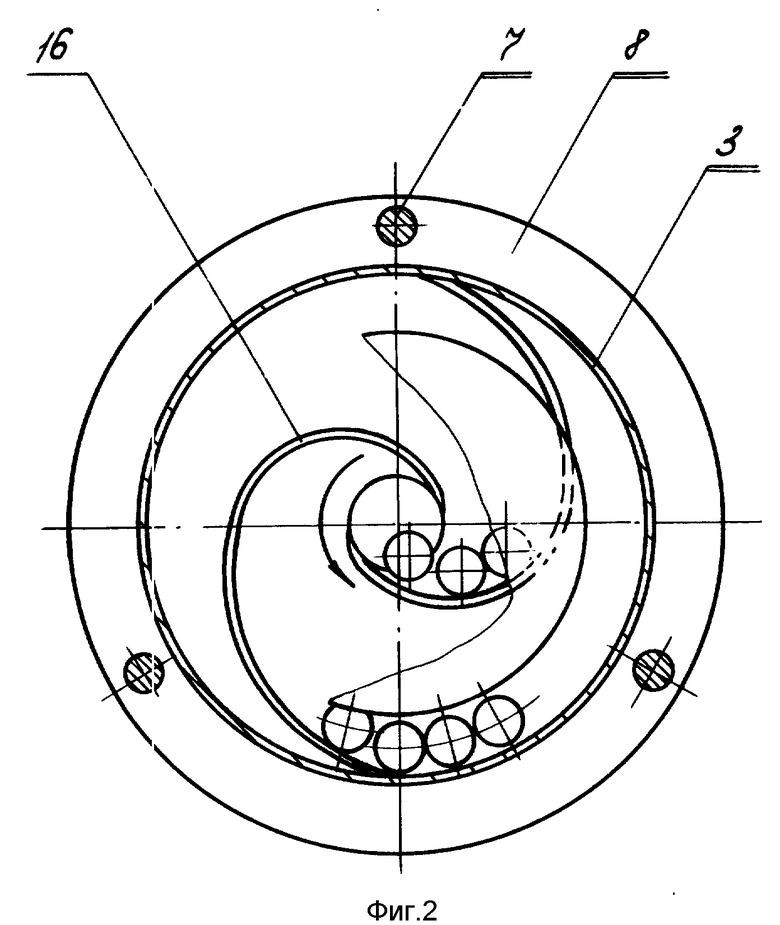

На фиг. 1 показан общий вид устройства в виде блока моечных барабанов; на фиг. 2 дозировочно-передающее устройство, на фиг. 3 вид перфорированного барабана в разрезе.

Устройство содержит ролик 1, с помощью которого к штанге 2 крепятся перфорированные барабаны 3. С торцевой стенкой барабана 3 со стороны выгрузки жестко соединен улитообразный лоток 4. При этом торцевая стенка барабана со стороны выгрузки выполнена со втулкой 5, которая другим своим концом входит в полость дополнительного улитообразного лотка 6. Торцевые стенки барабанов 3 соединены стяжной шпилькой 7. Со стороны загрузки торцевая стенка 8 барабана 3 выполнена с окном, через которое в полость барабана введен трубопровод 9 для подачи моющего, пассивирующего растворов и воды соответственно функциональному назначению барабанов и трубопровод 10 для подачи воздуха в сушильный барабан. Барабаны 3 размещены в технологических ваннах 11 для ополаскивания. Для создания ультразвуковых колебаний устройство снабжено магнитострикторами 12, размещенными на дне ванны 13, предназначенной для мойки и консервации. Дополнительный улитообразный лоток 6 жестко закреплен на входе каждой технологической ванны. Внутри барабанов 3 размещен винтовой двухзаходный шнек 15 и соответственно две направляющие спирали 16 лотка 4. Каждый барабан 3 снабжен приводом 17, обеспечивающим вращение барабана через втулку 5.

Устройство работает следующим образом. Шары поступают в загрузочный барабан 3, пройдя по шнековый спирали 15, они подхватываются подвижным улитообразным лотком 4 и через втулку 5 поступают в неподвижный закрытый с двух сторон лоток 6, который закреплен на стенке ванны 13 и погружен в раствор для предварительной очистки, который поступает по трубопроводу 9. При этом шары 14 подвергают воздействию ультразвуковых колебаний от магнитострикторов 12. При вращении барабана 3 шары, пройдя одну моечную ванну, поступают в дополнительный лоток 6 и через втулку 5 в барабан, размещенный в следующей ванне с раствором для пассивации. Затем, пройдя по шнеку 15, подхватываются подвижным лотком 4 и поступают в следующую ванну на промывку, цикл повторяется. Сушку шаров ведут в последнем барабане, где пленка ингибитора закрепляется окончательно. Для регулирования времени нахождения шаров под воздействием раствора и ультразвука барабаны выполнены разной длины и вращаются с разными скоростями. Так, например, максимальная скорость для моечных барабанов составляет 6 об/мин, а для ополаскивания 18 об/мин. Обработанные шары были подвергнуты тщательному анализу по основным критериям оценки прецизионных изделий: волнистость 0,02, геометрия 0,14, шероховатость 0,026. Таким образом, в результате очистки и консервации, согласно изобретению, прецизионные изделия соответствуют 10-й степени точности поверхности. На изделиях не обнаружены белые пятна, которые, как правило, приводят к коррозионному пробою.

Как видно из вышеизложенного, технологический процесс и предлагаемое устройство только совместно обеспечивают надежное защитное покрытие вследствие того, что пленка, формируемая в первой и второй ваннах и закрепляемая в последнем барабане при сушке, не разрушается при транспортировке шаров благодаря конструкции барабанов. При отсутствии дополнительных лотков пленка ингибитора во время транспортировки повреждается, и после сушки ее нет в местах повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 1993 |

|

RU2060843C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЛЮКВЫ В САХАРНОЙ ПУДРЕ | 1995 |

|

RU2084167C1 |

| СПОСОБ БЕСКОНТАКТНОЙ КОНТРОЛИРУЕМОЙ МАГНИТНО-ГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2014 |

|

RU2625878C2 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ПОДШИПНИКОВ | 1993 |

|

RU2048931C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ КОЛЕЦ С КОНИЧЕСКИМ ОТВЕРСТИЕМ | 1992 |

|

RU2008165C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФОРМОВОГО МАРМЕЛАДА | 1996 |

|

RU2099961C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1994 |

|

RU2083650C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ И СУШКИ ТРУБ | 1995 |

|

RU2107562C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОРЕХОВ | 1997 |

|

RU2168308C2 |

| СПОСОБ ОЧИСТКИ И МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТЕЙ ШЕСТЕРЕННЫХ НАСОСОВ ДЛЯ ПЕРЕКАЧИВАНИЯ РАСТВОРОВ ПО ИЗГОТОВЛЕНИЮ ИСКУССТВЕННОГО ВОЛОКНА | 2003 |

|

RU2240874C1 |

Сущность изобретения: способ очистки и консервации металлических изделий включает очистку в щелочном растворе, содержащем, г/л: моющее средство типа MC 5-2, триполифосфат 2-5 и ди(2-бензтиазолил)-дисульфид 0,7-1,0 и пассивацию в растворе, содержащем, г/л: триполифосфат 5-10 и ди(2-бензтиазолил)-дисульфид 1-2, которые проводят при воздействии ультразвука при температуре, не превышающей 45-60oC в течение 1-4 мин, после чего осуществляют промывку водой в течение 40-60 с и сушку. Устройство содержит технологические ванны с перфорированными барабанами, привод барабана. Каждый барабан имеет шнек, основной улитообразный лоток, расположенный со стороны выгрузки? и дополнительный улитообразный лоток, жестко закрепленный на стенке ванны у торцевой открытой стенки барабана со стороны загрузки. Торцевая стенка барабана со стороны выгрузки соединена с подвижным улитообразным лотком и с втулкой, являющейся одновременно горловиной барабана и осью привода. Втулка вторым концом входит в полость дополнительного улитообразного лотка. В барабан со стороны загрузки введен трубопровод для подачи раствора и воды прямо в полость барабана. 2 c. и 1 з.п.ф-лы, 2 табл.? 3 ил.

Моющее средство типа МС 5 20

Триполифосфат 2 5

Ди(2-бензтиазолил)-дисульфид 0,7 1,0

при температуре, не превышающей 45 60oС, в течение 1 4 мин, а пассивацию проводят при той же температуре в течение того же времени в растворе, содержащем, г/л:

Триполифосфат 5 10

Ди(2-бензтиазолил)-дисульфид 1 2

промывку водой осуществляют в течение 40 60 с.

Авторы

Даты

1998-01-10—Публикация

1990-04-09—Подача