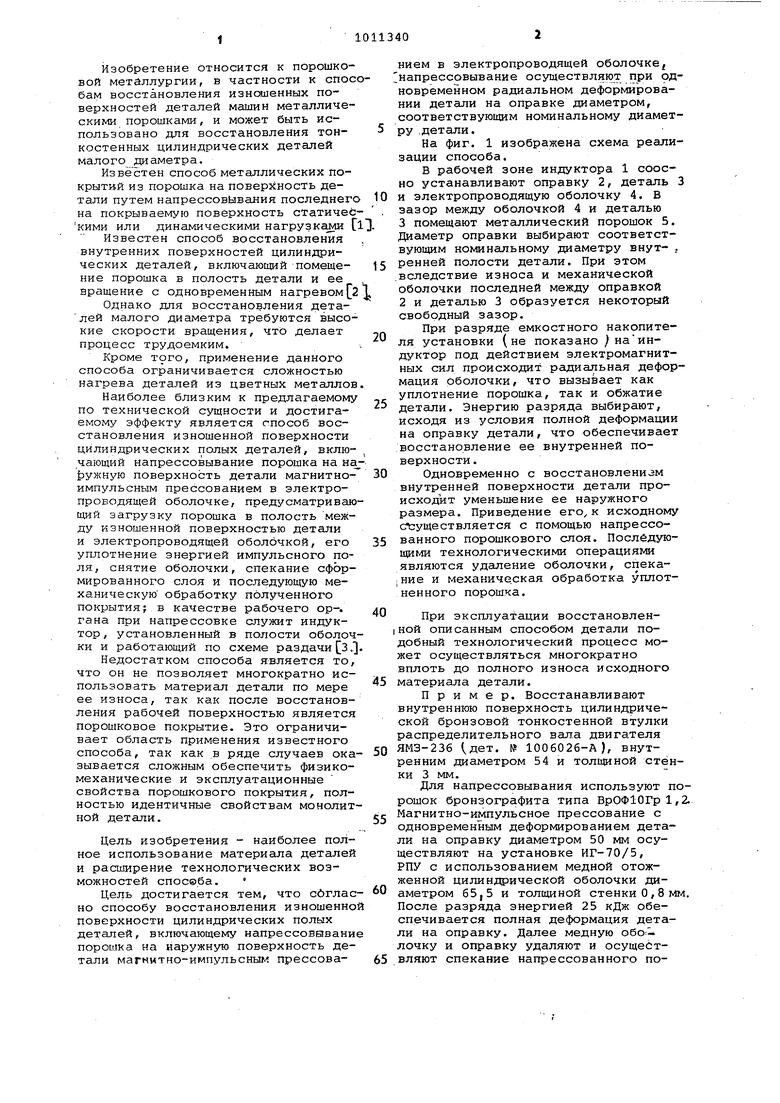

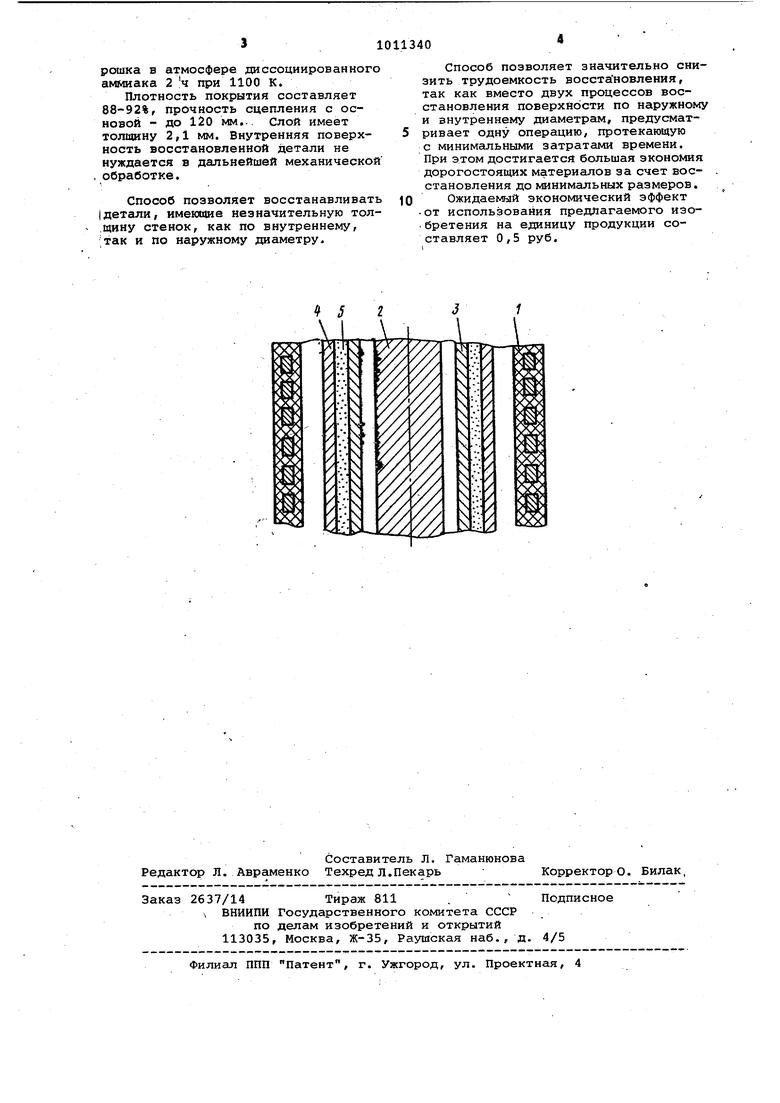

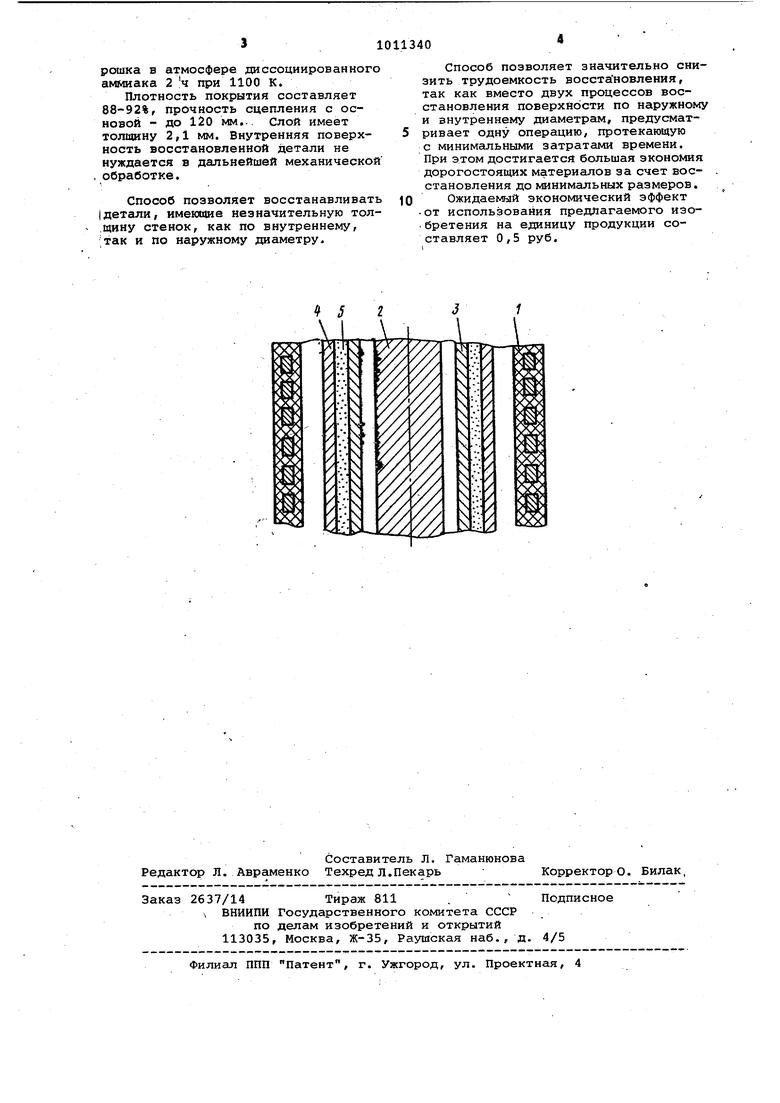

00 4 Изобретение относится к порошковой металлургии, в частности к спос бам восстановления изнсниенных поверхностей деталей машин металлическими порошками, и может быть использовано для восстановления тонкостенных цилиндрических деталей малого диаметра. Известен способ металлических покрытий из порошка на поверхность детали путем напрессовывания последнег на покрываемую поверхность статичес кими или динамическими HarpysKajMH Известен способ восстановления внутренних поверхностей цилиндрических деталей, включающий помещение порошка в полость детали и ее вращение с одновременным нагревом( Однако для восстановления деталей малого диаметра требуются высо кие скорости вращения, что делает процесс трудоемким. Кроме того, применение данного способа ограничивается сложностью нагрева деталей из цветных металло Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ восстановления изношенной поверхности цилиндрических полых деталей, включающий напрессовывание порошка на на зужную поверхность детали магнитноимпульсным прессованием в электропроводящей оболочке, предусматриваю щий загрузку порошка в полость между изношенной поверхностью детали и электропроводящей оболочкой, его уплотнение энергией импульсного поля, снятие оболочки, спекание сформированного слоя и последующую механическую обработку полученного покрытия; в качестве рабочего ор-. гана при напрессовке служит индуктор, установленный в полости оболоч ки и работающий по схеме раздачи З. Недостатком способа является то, что он не позволяет многократно использовать материал детали по мере ее износа, так как после восстановления рабочей поверхностью является порошковое покрытие. Это ограничивает область применения известного способа, так как .в ряде случаев ока зывается сложным обеспечить физикомеханические и эксплуатационные свойства порошкового покрытия, полностью идентичные свойствам монолит ной детали. Цель изобретения - наиболее полное использование материала деталей и расширение технологических возможностей спосеба. Цель достигается тем, что сбглас но способу восстановления изношенно поверхности цилиндрических полых деталей, включающему напрессовавани nopOLtJKB на наружную поверхность детали магнитно-импульснь прессованием в электропроводящей оболочке напрессовывание осуществляют при одновременном радиальном деформировании детали на оправке диаметром, соответствующим номинальному диаметру .детали. На фиг. 1 изображена схема реализации способа. В рабочей зоне индуктора 1 соосно устанавливают оправку 2, деталь 3 и электропроводящую оболочку 4. В зазор между оболочкой 4 и деталью 3 помещают металлический порошок 5. Диаметр оправки выбирают соответствующим номинальному диаметру внут- , ренней полости детали. При этом вследствие износа и механической оболочки последней между оправкой 2 и деталью 3 образуется некоторый свободный зазор. При разряде емкостного накопителя установки (не показано ) наиндуктор под действием электромагнитных сил происходит радиальная деформация оболочки, что вызывает как уплотнение порошка, так и обжатие детали. Энергию разряда выбирают, исходя из условия полной деформации на оправку детали, что обеспечивает восстановление ее внутренней поверхности . Одновременно с восстановленизм внутренней поверхности детали происходит уменьшение ее наружного размера. Приведение его, к исходному осуществляется с помощью напрессованного порошкового слоя. Последующими технологическими операциями являются удаление оболочки, спека:ние и механическая обработка уплотненного порошка. При эксплуатации восстановленной описанным способом детали подобный технологический процесс может осуществляться многократно вплоть до полного износа исходного материала детали. Пример. Восстанавливают внутреннюю поверхность цилиндрической бронзовой тонкостенной втулки распределительного вала двигателя ЯМЗ-236 (дет. № 1006026-А), внутренним диаметром 54 и толщиной стенки 3 Мм. Для напрессовывания используют порошок бронзографита типа ВрОФ10Гр1,2. Магнитно-импульсное прессование с одновременным деформированием детали на оправку диаметром 50 мм осуществляют на установке ИГ-70/5, РПУ с использованием медной отожженной цилиндрической оболочки диаметром 65,5 и толщиной стенки 0, 8 MI4. После разряда энергией 25 кДж обеспечивается полная деформация детали на оправку. Далее медную обо-- лочку и оправку удаляют и осуществляют спекание напрессованного порошка в атмосфере диссоциированного аммиака 2 ч при 1100 К.

Плотность покрытия составляет 88-92%, прочность сцепления с основой - до 120 мм... Слой имеет толщину 2,1 мм. Внутренняя поверхность восстановленной детали не нуждается в дальнейшей механической , обработке.

Способ позволяет восстанавливать Iдетали, имеющие незначительную тол.щину стенок, как по внутреннему, так и по наружному диаметру.

Способ позволяет значительно снизить трудоемкость восстановления, так как вместо двух процессов восстановления поверхности по наружному и внутреннему диаметрам, предусматривает одну операцию, протеканицую с минимальными затратами времени. При этом достигается большая экономия дорогостоящих материалов за счет восстановления до минимальных размеров.

Ожидаемый экономический эффект - от использования предлагаемого изо.бретения на единицу продукции составляет 0,5 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ прессования металлокерамических изделий | 1980 |

|

SU929327A2 |

| Устройство для нанесения покрытий из порошков | 1983 |

|

SU1088886A2 |

| Способ восстановления тонкостенных втулок | 1985 |

|

SU1284697A1 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ЦИЛННДРИЧЕС1ШХ ПОЛЫХ ДЕТАЛЕЙ, вмйочаюидай HwipeccoBiaйанив порошка на наружную поверхность детали магнитно-импульсным прессовани в элект1ропроводящдй оболочке, о т л и ч а ю щ и и с я тем, что, с целью наиболее полного использования материала детали и распирения Тёхйологических возможнрстей способа, .ибшрессовываяйе осуществляют при однокременнс раднальяом дефо| 1 Ир«&аши детали на оправке диаметром, соотвётствуюшм номинальном1г дщаметру полости детали. сл с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авдеев Н.в | |||

| МеталЛИрование, М., Машиностроение, 1978, с | |||

| Приспособление для предохранения примуса или тому подобных ламп | 1924 |

|

SU2931A1 |

| - | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Упрочнение и восстановление деталей машин металлическими порошками, Минск, Наука и техника, 1975, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др- | |||

| Методические ре сомендации по получению поро№ковых покрытий методом магнитнцро j прессования, Минск, ИНдаАМ АН БССР, 1980, .с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-29—Подача