Изобретение относится к области цветной металлургии, в частности к электролитическому получению магния.

Соединение электролизеров в последовательную электрическую цепь осуществляется системой токоподводящих шин, основным требованием к которой является обеспечение минимальных потерь электроэнергии и минимальной металлоемкости.

Известна ошиновка электролизера для получения магния, состоящая из расположенных вдоль продольных сторон электролизера пакетов катодных шин с подключенными к ним гибкими катодными спусками и пакетов анодных шин с подключенными к ним гибкими анодными спусками [1]

В указанной ошиновке катодные и анодные пакеты шин расположены в одной или нескольких горизонтальных плоскостях и соединены между собой стояками. Шины пакетов и стояков в этих ошиновках размещены широкими гранями в вертикальной плоскости и соединены между собой соответствующими узкими гранями. Шунтирование электролизера осуществляется только полностью в узлах, расположенных между пакетами.

Недостатками этой ошиновки являются:

значительные габариты ошиновки в плане, что приводит к нерациональному использованию производственных площадей;

значительная трудоемкость изготовления и монтажа ошиновки, связанная с необходимостью поочередной сварки соответствующих шин стояков и пакетов;

невозможность шунтирования по одной катодной и по одной анодной шине, с подключенными к ним группами катодов и анодов.

Техническая задача изобретения заключается в сокращении производственных площадей занимаемых ошиновкой, а следовательно и электролизерами, уменьшении материалоемкости ошиновки и трудозатрат, необходимых для ее изготовления, монтажа и эксплуатации, а также в сокращении потерь электроэнергии в ошиновке при эксплуатации.

Решение поставленных задач достигается путем:

расположения пакетов катодных и анодных шин, размещенных широкими гранями в горизонтальной плоскости, в одной вертикальной плоскости;

соединения пакетов катодных и анодных шин стояками, шины которых установлены к торцам анодных и катодных пакетов узкими гранями;

установкой шунтирующих устройств между шинами катодных и анодных пакетов таким образом, что каждое устройство коммутирует одну катодную и одну анодную шины, с подключенными к ним группами катодов и анодов.

Ниже дается пример выполнения двухсторонней ошиновки электролизера для получения магния.

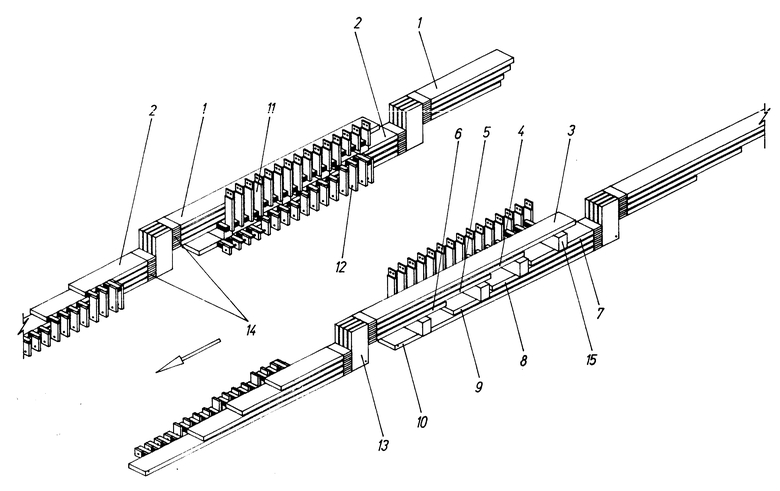

На чертеже показана конструкция ошиновки.

Ошиновка состоит из катодных 1 и анодных 2 пакетов, выполненных из шин 3-10, размещенных широкими гранями в горизонтальной плоскости. К катодным и анодным шинам, имеющим различную длину и образующим пакеты переменного сечения, подключены катодные 11 и анодные 12 отводы.

Катодные и анодные пакеты соединены между собой стояками 13, шины которых установлены к торцам пакетов узкими гранями и соединены с ними пластинами 14 при помощи сварки. Направление тока серии показано стрелкой.

Между шинами катодного и анодного пакетов установлены шунтирующие устройства 15, коммутирующие катодную шину 3 и анодную шину 7, шины 4 и 8 и с подключенными к ним посредством соответствующих отводов группами катодов и анодов.

Ошиновка работает следующим образом.

Технологический ток, входящий в анодный пакет 2, распределяется по его шинам 7, 8, 9, 10 и через анодные отводы 12 и гибкие спуски (не показаны) поступает к соответствующим группам рабочих электродов-анодов.

Пройдя через раствор электролита, ток поступает на рабочие электроды-катоды и далее через гибкие спуски и катодные отводы 11 на шины 3, 4, 5, 6 катодного пакета 1 и через стояк 13 и пластины 14 передается к анодному пакету следующего электролизера.

Для ремонта или частичной замены рабочих электродов в процессе эксплуатации электролизера замыкают шунтирующее устройство 15, коммутирующее соответствующие анодную и катодную шины, к которым подключены эти рабочие электроды. При необходимости, замкнув все шунтирующие устройства 15, можно зашунтировать электролизер целиком для его ремонта или замены.

Изобретение позволяет:

сократить площадь, занятую ошиновкой примерно на 50% за счет расположения пакетов катодной и анодной ошиновок в одной вертикальной плоскости;

уменьшить трудоемкость изготовления и монтажа ошиновки, примерно на 20% за счет изготовления и монтажа пакетов ошиновки и стояков отдельными, заранее изготовленными блоками.

сократить материалоемкость ошиновки и потери электроэнергии при эксплуатации за счет сокращения длины гибких частей анодных и катодных спусков.

выполнять шунтирование как электролизера целиком, так и отдельных групп анодов и катодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА | 1999 |

|

RU2151221C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1991 |

|

RU2107754C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1990 |

|

RU2054054C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1996 |

|

RU2109853C1 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2015 |

|

RU2586186C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1997 |

|

RU2116386C1 |

| АНОДНАЯ ОШИНОВКА ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1996 |

|

RU2111290C1 |

| СПОСОБ СОЕДИНЕНИЯ ТОКОПОДВОДОВ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1991 |

|

RU2034098C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОЙ ПОДВЕСКИ ОБОЖЖЕННЫХ АНОДОВ | 2001 |

|

RU2191851C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2155825C2 |

Изобретение относится к области цветной металлургии, в частности к электролитическому получению магния. Ошиновка электролизера для получения магния расположена вдоль электролизера с одной или двух его продольных сторон, содержащая катодные и анодные пакеты с отводами и гибкими спусками, при этом пакеты ошиновки с каждой стороны электролизера расположены в одной вертикальной плоскости и соединены между собой стояками, причем шины в пакетах размещены широкими гранями в горизонтальной плоскости, а между шинами установлены шунтирующие устройства. Изобретение позволяет сократить производственные площади, занятые ошиновкой и электролизером в целом, уменьшить материалоемкость ошиновки и трудоемкость ее изготовления и монтажа, сократить потери электроэнергии при эксплуатации. 2 з. п. ф-лы,1 ил.

| Иванов А.И., Криворученко В.В., Ильичев В.А | |||

| Производство магния электролизом | |||

| - М.: Металлургиздат, 1962, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1998-01-10—Публикация

1996-07-30—Подача