Настоящее изобретение относится к процессу получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, а более точно, к способу и электролизеру для получения алюминия электролизом вышеуказанного глинозема, анодному блоку этого электролизера и способу переналадки электролизера в мультимонополярный электролизер.

Получение алюминия электролизом из глинозема, растворенного в расплаве соли, в частности, в криолите, приводит к специфическим и весьма сложным материальным проблемам, связанным с условиями коррозии в электролите с высокой температурой и химической активностью продуктов, выделяемых анодом и катодом электролизера.

В настоящее время алюминий получают при помощи процесса, разработанного более 100 лет тому назад и названного процессом Холл-Хэрулта. В этом процессе используются анод и катод, изготовленные из углеродистых материалов.

Несмотря на попытки улучшить технологию этого процесса и конструкцию электролизера, в частности, заменить углерод, существенных усовершенствований этого процесса не достигнуть. До настоящего времени все попытки создать коммерчески приемлемые заместители углерода потерпели неудачу, и до сих пор аноды все еще изготавливают из углерода в виде предварительно высушенных блоков или из непрерывных электродов Содэрберга.

Катоды из углерода образуют дно ванны электролизера и покрыты толстым слоем алюминия, который защищает их от воздействия криолита и воздуха. Даже стенки электролизера обычно выполнены из углерода и защищены коркой застывшего криолита. Недавно было предложено заменить часть дна электролизера и его стенки другими материалами, например пластинчатым глиноземом (см. например, европейский патент EP-A-O 308 013).

Создание подходящей замены для углеродистого анода кажется невозможной задачей, так как единственными материалами, которые могут сопротивляться воздействию кислорода при температуре электролиза (почти 1000oC), это окиси или оксисоединения, и все окиси более или менее растворимы в криолите, который выбирается, потому что в криолите растворяется окись алюминия.

Некоторые виды проводящих керамик можно использовать в качестве анода или анодной подложки, которая защищает металлическую структуру анода потому, что на ее поверхности имеется сохраняющая окись церия или отложение оксифторида. Эти вещества можно наносить и поддерживать на поверхности выделяющего кислорода анода, что и обеспечивает защиту анода или его подложки от воздействия криолита (см. например, европейские патенты EP-B-O 114 085 и EP-B-O 203 834, а также патенты США 4 680 094 и 4 966 074).

Другие неразъедаемые или лишь медленно разъедаемые неуглеродистые аноды описаны в европейском патенте EPB-O 030 834 и в патенте США 4 397 729.

Однако применение таких неуглеродистых и неразъедаемых анодов было задержано трудностями переделки существующих электролизеров и конструкций новых электролизеров, в которых их можно было бы использовать.

Создание замены для углеродистых катодов было как оправдано, так и затруднено, поскольку единственным подходящим для этого материалом является диборид титана, который должен быть очень чистым и поэтому дорогостоящим. Из-за этого предложенные конструкции электролизеров с применением указанного материала практически себя не оправдали.

Таким образом, конструкции существующих электролизеров по-прежнему остаются несколько примитивными и технически несовершенными. За последние 100 лет в технологическом процессе не произошло каких-то существенных изменений в основном из-за ограничений, обусловленных углеродистыми анодами с малой долговечностью и большими размерами. Вместе с тем были созданы электролизеры с большой производительностью, с малым потреблением мощности и с лучшим улавливанием газа.

При эксплуатации даже новейших электролизеров загрязнение среды остается самой важной проблемой загрязнение сопровождает этот процесс, начиная с изготовления предварительно высушенных углеродистых блоков или с использования электродов Содэрберга и кончая применением существующих углеродистых катодов, пропитанных с трудом удаляемыми веществами, содержащими цианиды.

В обычных электролизерах не происходит равномерного распределения тока, что приводит к образованию неравномерных сильных магнитных полей. При этом возникают различные нежелательные эффекты, в том числе и смещения поверхностной волны толстого слоя алюминия в резервуаре, находящегося на дне электролизера. Поэтому часто заменяемый анод нельзя размещать около катода, поскольку это приводит к большому падению напряжения на электролите, которое соответствует примерно двум третям всего омического падения напряжения в элементе.

В патенте США N 4.392.925, C 25 C 3/08, 1983 описан электролизер для получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, содержащий множество почти неразъедаемых анодов из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на аноде кислорода, и по существу неразъедаемых катодов из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на катоде алюминия. Токоподвод к анодам расположен в верхней части электролизера, катоды проходят ниже нижних торцов анодов и находятся в электрическом контакте с дном электролизера. Аноды и катоды расположены почти вертикально или наклонно, в результате выделяемый на катоде алюминий стекает на дно, а выделяемый на аноде кислород направляется в верхнюю часть. Активная поверхность по меньшей мере одного катода обращена к активной поверхности по меньшей мере одного анода, и активная поверхность анода больше активной поверхности катода. Катоды погружены в катодный резервуар с алюминием, расположенный на дне электролизера. Кроме того, катодный резервуар с алюминием имеет средство для подачи тока через дно электролизера к катодному резервуару с алюминием и через него к катодам. Аноды выполнены трубчатыми, стержнеобразными, в виде пучка или связки стержней или могут иметь различную геометрическую форму, аналогичную форме катодов, которые могут быть выполнены в виде пластин, сплошных цилиндров, труб, пучков труб, или могут иметь воронкообразную форму или форму раструба, призм с квадратным, прямоугольным или шестигранным поперечным сечением.

В известном из данного патента способе осуществляют электролиз глинозема, растворенного в расплаве соли электролита, при этом ток к анодам подают в верхней части электролизера, к катодам в нижней части электролизера, через катодные алюминиевые резервуары.

Вышеописанный электролизер и способ получения алюминия электролизом глинозема требуют значительных материальных затрат на изготовление и эксплуатацию электролизера, имеющего сложную конструкцию, и не обеспечивают уменьшения загрязнения окружающей среды.

Техническим результатом настоящего изобретения является повышение эффективности способа получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, упрощение конструкции электролизера, снижений стоимости его изготовления и эксплуатации, уменьшение загрязнения окружающей среды.

Этот технический результат достигается тем, что в электролизере для получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, содержащем множество почти неразъедаемых анодов из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на аноде кислорода, и, по существу, неразъедаемых катодов из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на катоде алюминия, при этом токоподвод к анодам расположен в верхней части электролизера, катоды пропущены ниже нижних торцев анодов с обеспечением электрического контакта с дном электролизера, аноды и катоды расположены почти вертикально или наклонно для стекания выделяемого на катоде алюминия на дно и направления выделяемого на аноде кислорода в верхнюю часть, причем активная поверхность по меньшей мере одного катода обращена к активной поверхности по меньшей мере одного анода, и активная поверхность анода больше активной поверхности катода, согласно изобретению аноды и катоды объединены в блоки параллельно включенных электродов, обращенные друг к другу активные поверхности электродов выполнены путем размещения катода внутри охватывающего его анода или трубчатого анода с обращенной внутрь активной поверхностью, при этом по меньшей мере один анод имеет по меньшей мере одно отверстие в верхней части для отвода выделяемого на аноде кислорода.

Целесообразно, чтобы катоды были погружены в резервуар для алюминия, расположенный на дне электролизера. Предпочтительно, чтобы катоды были погружены в катодный резервуар для алюминия, расположенный над дном электролизера и имеющий средство для подачи тока по дну электролизера, а из него через катодный резервуар для алюминия к катодам.

Целесообразно, чтобы верхняя часть катода была расположена над уровнем электролита и над верхней частью окружающего его анода, выполнена из материала, устойчивого к воздействию веществ, выделяемых на аноде в процессе электролиза и подключена к катодному токоподводу, расположенному над ними. Катод может быть выполнен трубчатым или в виде заготовки и размещен в центре трубчатого анода.

Предпочтительно, чтобы в стенках трубчатого анода были выполнены отверстия для циркуляции электролита. Анод может быть выполнен трубчатым и иметь отверстие в стенке этой трубы или с открытым верхним концом ниже уровня электролита для циркуляции электролита вследствие выделения кислорода на поверхности анода и для удаления кислорода. При этом под трубчатой формой понимается любая полость цилиндрической или иной формы, имеющая квадратное или многоугольное поперечное сечение обычно с центральной осью или прямоугольное сечение такой трубы. В частности, один трубчатый анод прямоугольной формы может содержать несколько катодов. Несколько трубчатых анодов целесообразно разместить рядом друг с другом для создания пространства для рециркуляции электролита между и под анодами.

Предпочтительно выполнить аноды в виде блоков из нескольких анодов, содержащих несколько секций с образованием сотовой структуры с несколькими трубчатыми полостями. Катоды могут иметь съемные держатели для обеспечения опирания катодов на дно электролизера и возможности удаления вместе с катодами при необходимости. Катод может быть закреплен на аноде или на верхней части электролизера.

Предпочтительно, чтобы активные поверхности анода и/или катода были наклонены под углом 45o к вертикали, преимущественнее под углом не более 30o. Анод может быть выполнен с защитным покрытием из оксифторида церия и электролит содержит ионы церия. Целесообразно, чтобы катод и анод имели поперечное сечение и определенное удельное сопротивление, выбранные для обеспечения почти одинакового сопротивления анода и катода по вертикали.

Это позволяет иметь более постоянную плотность тока на поверхности анода и катода. В частности, при использовании катода с данным удельным сопротивлением и анода с данным удельным сопротивлением вместе с электролитом из расплава соли с определенным удельным сопротивлением поперечное сечение и пространство между анодом и катодом нужно выбирать так, чтобы при любом канале протекания тока между анодом и катодом падение напряжения почти не менялось.

Вышеуказанный технический результат достигается и тем, что анодный блок электролизера для получения алюминия электролизом глинозема, растворенного в расплаве электролита, содержащий установленные параллельно аноды из электронно-проводящего, устойчивого к воздействию веществ, выделяемых при электролизе, материала, согласно изобретению выполнен из нескольких секций с образованием сотовой структуры с несколькими трубчатыми полостями с активной анодной поверхностью, обращенной внутрь, и с возможностью установки внутри полостей удлиненных катодов, активная поверхность которых обращена к активной поверхности анодов.

Неразрушаемый анод электролизера для получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, содержащий корпус из электронно-проводящего материала, устойчивого к воздействию электролита и выделений на аноде, согласно изобретению имеет корпус, выполненный трубчатым, для помещения катода внутрь средней части трубчатого корпуса, внутренняя активная поверхность корпуса выполнена из оксифторида церия или с возможностью нанесения на нее и поддержания на ней оксифторида церия, верхний торец анода выполнен открытым для удаления выделяемого кислорода, а нижний торец анода выполнен открытым для ввода циркулирующего электролита.

Целесообразно, чтобы в стенке трубчатого анода было выполнено отверстие, расположенное в и направленное к верхней части активного покрытия и проходящее к верхней части корпуса для обеспечения циркуляции электролита, увлекаемого выделяемым на аноде кислородом, изнутри корпуса наружу.

Технический результат достигается и тем, что в способе получения алюминия электролизом глинозема, растворенного в расплаве соли электролита, включающем подачу тока к анодам в верхней части электролизера и подачу тока к катодам в нижней части электролизера, при этом выделяемый на поверхности катода алюминий стекает на дно электролизера и скапливается в резервуаре, в который погружены катоды, а выделяемый на аноде кислород направляют в верхнюю часть электролизера, причем активные поверхности анодов и катодов обращены друг к другу и площадь активной поверхности анода больше активной поверхности катода, согласно изобретению, электролиз ведут посредством блока параллельно включенных электродов, в котором обращенные друг к другу активные поверхности электродов выполняют путем размещения катода внутри охватывающего анода или трубчатого анода с обращенной внутрь активной поверхностью, плотность тока на внутренней активной поверхности анода внутри окружающего анодного корпуса или корпусов поддерживают меньшей, чем плотность тока на поверхности катода, и выделяемый кислород выводят через верхнее отверстие, выполненное в корпусе или корпусах анода, или через боковые отверстия анодного корпуса.

Предпочтительно использовать такую поверхность анода и такой подаваемый к ней ток, чтобы результирующая плотность анодного тока была меньше того значения, которое ограничивает силу анодного тока, необходимого для выделения кислорода, в результате чего кислород в основном выделяется фтором или другими газами даже при низкой концентрации глинозема, растворенного в электролите из жидкой соли.

Целесообразно электролит перемещать вниз в пространствах для циркуляции, которые находятся за пределами анодов и/или внутренних трубчатых катодов.

Можно использовать электролит, содержащий ионы церия и обеспечивающий сохранение защитного покрытия из оксифторид-церия на поверхности анода.

Предпочтительно использовать катод с определенным удельным сопротивлением, анод с определенным удельным сопротивлением и электролит из жидкой соли с определенным удельным сопротивлением, а поперечные сечения и пространство между анодом и катодом выбирают такими, чтобы при любой цепи протекания тока между анодом и катодом падение напряжения было почти постоянным.

Вышеупомянутый технический результат достигается и тем, что в способе переналадки электролизера для получения алюминия электролизом глинозема, растворенного в расплаве соли электролита в мультимонополярный электролизер, содержащий аноды, погруженные в электролит, размещенный над катодным резервуаром для алюминия на подине электролизера, токопровод к катодному резервуару, размещенный в подине электролизера, и катоды, активная поверхность которых обращена к активной поверхности анодов, согласно изобретению, осуществляют замену анодов блоками параллельно включенных электродов, в которых обращенные друг к другу активные поверхности электродов выполняют путем размещения катода внутри охватывающего его анода или трубчатого анода с обращенной внутрь активной поверхностью, при этом в верхней части анодов выполняют отверстия для отвода выделяемого анодом кислорода.

Блок электродов электролизера и способ электролиза, предложенные в изобретении, отличаются от подобных узлов в существующих коммерческих элементах Холла-Хэрульта многими особенностями и преимуществами. К ним относятся указанные ниже особенности и преимущества, причем некоторые из них могут быть свойственны любому неразъедаемому неуглеродистому аноду или катоду, но их нельзя реализовать в элементах обычной конструкции.

1. Активная поверхность анода больше активной поверхности катода, а отношение этих поверхностей может иметь любое обоснованное значение.

2. Плотность тока у поверхности анода меньше плотности тока у поверхности катода.

3. Мало перенапряжение, имеющее большое значение для выделяющего газы анода. Это обусловлено низкой плотностью тока из-за применения анода с большой активной поверхностью, которая больше активной поверхности катода.

4. Образуемый на внутренних поверхностях трубчатых анодов кислород поднимается через электролит и выводится через верхние части трубчатых анодов или через боковые отверстия.

5. Алюминий, выделяемый на поверхности катода, который лучше всего выполнить из смачиваемого алюминием материала, капает или стекает на дно электролизера.

6. Собираемый на дне электролизера алюминий постоянно удаляется. В частности, это можно делать, если дно электролизера наклонено к одному концу резервуара, который может находиться внутри или вне зоны электролиза.

7. Электрические подключения к анодам и катодам блоков электродов можно осуществлять в верхней части электролиза. При этом катоды должны выступать из верхних частей трубчатых анодов. В частности, это относится к новым конструкциям электролизеров.

8. Пузырьки газа в электролите, находящегося внутри анодов снижают плотность электролита и заставляют его подниматься по трубе. При этом сильно возрастает циркуляция электролита, который с внешней стороны трубы возвращается назад через отверстия в анодной трубе.

9. Внутри ванны электролизера можно размещать любое количество блоков трубчатых электродов; это количество определяется объемом электролизера, выбранным размером анодной трубы и необходимой плотностью тока.

10. Предлагаемая конструкция электролизера позволяет свести к минимуму расстояния между электродами. Это связано с быстрым вертикальным подъемом пузырьков кислорода и постоянным капанием или стеканием тонкого слоя жидкого алюминия, выделяемого на поверхности катода. При этом падение напряжения между анодом и катодом значительно снижается, достигая менее 20% от того значения, которое имеет место в элементе Хола-Хэрулта. Это связано не только с уменьшением зазора между электродами, но и меньшей плотностью анодного тока в предлагаемом блоке электродов. Так например, падение напряжения в электролите можно уменьшить от более чем 1,5 В до менее чем 0,3 В.

11. Количество материала для изготовления катода можно свести к минимуму, что особенно важно при использовании дорогих смачиваемых алюминием материалов.

12. Коэффициент использования тока в предлагаемом процессе очень высок благодаря снижению окисления алюминия.

13. Из-за высокой скорости циркуляции электролита концентрация глинозема в электролите между электродами может поддерживаться почти неизменной. Это позволяет вести электролиз глинозема при низкой его концентрации, которая применяется при электролизе с пониженной температурой и без проявления каких-либо анодных эффектов.

14. Катоды постоянно соприкасаются с жидким алюминием на дне электролизера. Даже при низком уровне алюминия есть возможность поддерживать равномерное распределение тока между блоками электродов. При этом катодные стержни, прутки, пластины или трубы могут опираться на дно электролизера и в свою очередь поддерживать аноды.

15. Электролизер может иметь теплоизоляционное покрытие, благодаря чему на электролите не образуется корка.

16. В новой конструкции электролиза электрические подключения анодов и катодов к источнику тока можно выполнить над его крышкой.

17. Крышку электролизера можно использовать как частичную опору для анодов и/или распределения тока между анодами. Ее можно также использовать для подачи катодного тока и/или в качестве опоры.

18. Тепловое равновесие процесса в новых электролизерах значительно лучше, чем в применяемых сейчас электролизерах Холла-Хэрулта. Нет необходимости рассеивать тепло в направлении к боковым стенкам электролизере и к его верхней части, так как в пространствах между электродами тепла выделяется меньше. Обычно происходит образование корки, которая защищает боковые стенки электролиза от разъедания электролитом. Поэтому образование корки, которая используется как крышка электролизера, необязательно.

19. Отсутствует необходимость в регулировании анодов, так как не происходит их разрушения и изменения расстояния между анодом и катодом, что имеет место в обычных электролизерах Холла-Хэрулта.

20. При использовании блоков трубчатых электродов дополнение порошка глинозема производится с внешней стороны анодных труб, а если катоды имеют трубчатую форму, то такое дополнение производится по трубам катодов. Можно также с помощью распылителя производить вдувание порошка глинозема в пространство между электролитом и крышкой электролизера.

21. Долговечность неразъедаемых анодов более высокая из-за меньшей в более равномерной плотности тока.

22. В данном случае материал для анода менее критичен, чем в других конструкциях, так как здесь анод может иметь меньшие размеры и/или более простую форму, а также из-за низкой и равномерной плотности тока.

23. Падение подаваемого по шине через анод положительного напряжения на активной поверхности анода меньше, чем в электролизерах Холла-Хэрулта.

24. Если ввод катодного тока происходит через верхнюю часть электролизера, то падение подаваемого по шине через катод отрицательного напряжения на активной поверхности катода меньше, что обусловлено простой конструкцией и непосредственной подачей электричества.

25. Исключено загрязнение, связанное с выводом окисей углерода и серы.

26. Возможно устранение или значительное снижение загрязнения, вызываемого образованием опасных углеродистых соединений на катоде у дна электролизера.

27. Снижена стоимость нового электролизера с непроводящей электричество облицовкой. При этом срок службы ванны электролизера возрастает из-за упрощения конструкции и устранения электрических соединений.

28. В новом электролизере подключение шин производится более короткими проводами, причем возможно непосредственное подключение от одного электролизера к другому.

29. Верхняя часть конструкции электролизера значительно упрощена, так как нет необходимости в постоянной регулировке вертикального положения анода и в частой их замене. Снижено также падение напряжения на верхней части конструкции электролизера.

30. Конструкция анода упрощена, благодаря чему и малым его размерам материалом для изготовления анода может быть керамика.

31. Конструкции анодов и катодов очень просты, а их вертикальное расположение при необходимости облегчает замену анодов, катодов или всей сборки электродов во время работы электролизера.

32. Снижение полного омического падения напряжения превышает 1 В это напряжение определяет разность между потенциалом анода при выделении кислорода и напряжением при образовании окиси углерода. Поэтому полная потребляемая электролизером мощность меньше той, которая необходима для современных наиболее совершенных электролизеров Холла-Хэрулта.

33. Размеры трубчатых анодов и катодных стержней можно подобрать так, чтобы падение напряжения на аноде и катоде не превышало некоторое оптимальное значение.

34. Трубы анодов можно собирать из круглых, шестиугольных или иных секций, а их поперечное сечение вдоль вертикали может меняться для обеспечения строго постоянной плотности тока в том материале, из которого они сделаны.

35. Аноды можно выполнить из керамических материалов, из покрытых керамикой металлических сплавов или из керметов.

36. Поверхность анода можно покрыть сохраняющимся защитным оксисоединением, например оксифторидом церия. Обращенные внутрь вогнутые активные поверхности трубчатых анодов обеспечивают отличное состояние осажденного оксифторида церия.

37. Пространство для рециркуляции вне трубчатых анодов может занимать любую часть всей площади горизонтального сечения. Например, это пространство может занимать третью часть поверхности, необходимой для размещения шестиугольных элементов (см. ниже п. 48). Такое же пространство вне анодов можно использовать для подачи глинозема и присадок в электролит.

38. Активные поверхности анодов и катодов располагаются вертикально, немного наклонены или находятся под углом 45o к вертикали, что обеспечивает хорошее удаление газов.

39. Трубы анодов могут составляться из различных секций, что облегчает их опору и/или электрическое подключение к верхней части. Это обеспечивает также более однообразное и линейное падение напряжения и подачу тока к поверхности анодов.

40. Стержни катодов могут иметь различные поперечные сечения, что обеспечивает их опору и/или электрическое подключение к верхней части. Это обеспечивает также более однообразное и линейное падение напряжения и подачу тока к поверхности катода.

41. Расстояние между блоками электродов и между анодами и катодами можно поддерживать простыми средствами.

42. Тепловые (омические) потери в элементе Холла-Хэрулта составляют более половины всей потребляемой мощности, а в электролизере согласно настоящему изобретению эти потери значительно меньше половины и обычно менее одной трети потребляемой мощности.

43. Упрощено улавливание выделяемого при электролизе газа, а его смешивание с окружающим воздухом сведено к минимуму, что дает значительную экономию на оборудовании для очистки газа. Такого смешивания нельзя избежать при работе элементов Холла-Хэрулта из-за частой замены их анодов.

44. В новом электролизере корпус ванны можно легко изолировать от наружного и внутреннего воздействия тепла, что дает экономию энергии.

45. Низкая плотность анодного тока позволяет работать даже при низком процентном содержании глинозема и при температурах ниже тех, при которых эксплуатируются обычные элементы Холла-Хэрулта, что достигается вводом в электролит различных соединений, например фторидов и/или хлоридов.

Работа при низкой плотности тока позволяет использовать электролит пониженной температуры и обеспечивать больший срок службы электродов. Это обусловлено тем, что при низкой температуре повышается долговечность ванны электролизера (в частности, облицовка элемента) и/или появляется возможность использовать другие более дешевые материалы.

46. Наблюдаемая плотность тока у анода очень близка к действительной плотности тока, что обусловлено быстрым отводом выделяемых пузырьков газа. Особенно заметное их удаление происходит тогда, когда в электролит погружена малая часть вертикального анода. Если длина погруженного в электролит вертикального анода возрастает, то повышается плотность стремящихся вверх пузырьков. Хотя этот процесс частично компенсируется увеличением скорости перемещения этих пузырьков, тем не менее происходит снижение поперечного сечения электролита и повышается плотность тока в этой части пространства протекания электролита и у поверхности анода. В результате от дна к верхней части электролизера возрастает падение напряжения в электролите.

Аналогичным образом от дна к верхней части электролизера возрастает падение напряжения на аноде и, следовательно, полный потенциал анода. Такой пузырьковый эффект обеспечивает балансировку или компенсацию падения напряжения между электродами от их верхней части до дна и более постоянную плотность тока.

47. Толщину стенки трубчатого анода можно подобрать так, чтобы обеспечить оптимальную плотность тока, протекающего по этой стенке.

48. Аноды с шестиугольным поперечным сечением могут всеми своими стенками соприкасаться друг с другом, образуя сотовую конструкцию. При такой конструкции элемента вдоль любой линии группы шестиугольников в двух из трех сотах могут находиться катоды, а третий сот (без катода) можно использовать для рециркуляции электролита и для подачи глинозема.

В пределах этой группы каждый используемый для рециркуляции шестиугольный промежуток окружен шестью шестиугольными анодно-катодными сотами. Каждый шестиугольный анодно-катодный сот имеет три грани, которые соприкасаются со смежными анодно-катодными сотами, а три другие их грани примыкают к промежутку для рециркуляции.

49. Для обеспечения постоянной плотности тока на всей поверхности вдоль вертикальной оси или направления можно изменять расстояние между электродами.

50. Для обеспечения постоянной плотности тока в материалах, из которых изготовлены анод и катод, толщину стенки анода и поперечное сечение катода можно уменьшить в направлении сверху вниз. Это позволит также снизить полную стоимость материалов для анодов и катодов.

51. Возможно значительное снижение стоимости конструкции, обслуживания и эксплуатации электролизера.

52. Наклон поверхности анода и катода в направлении от дна к верхней части позволяет пузырькам газа находиться около этой поверхности и снижает возможное окисление алюминия.

53. Возможно предотвращение образования осадка глинозема, который выпадает между углеродистым катодом и резервуаром для алюминия в элементе Холла-Хэрулта. Но, если осадок все появляется, то на характеристики он не влияет.

54. Очень большая активная поверхность электрода приходится на горизонтальную поверхность электролизера, что обеспечивает его высокую производительность.

55. В новых электролизерах, у которых облицовка дна сделана из огнеупора или смачиваемого алюминием материала, накопление алюминия намного меньше.

56. При использовании глубокого резервуара с жидким алюминием снижается воздействие магнитно-гидродинамического эффекта, что обусловлено мультимонополярной конструкцией электролизера.

57. Устранение анодных эффектов снижает потребление мощности и исключает эмиссию фторированного углеводорода, вызывающего определенную озабоченность.

58. Многие из указанных выше достоинств можно обеспечить наладкой существующих электролизеров для получения алюминия в мультимонополярный электролизер, предложенный в настоящем изобретении, и использованием существующих шин для подачи тока к анодам и катодам электролизера.

Другие характерные особенности и преимущества настоящего изобретения будут описаны ниже со ссылками на фиг.

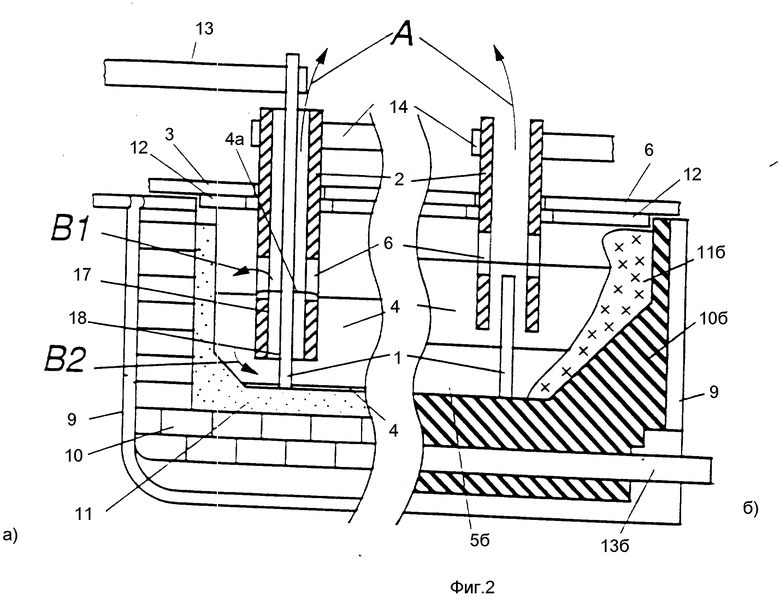

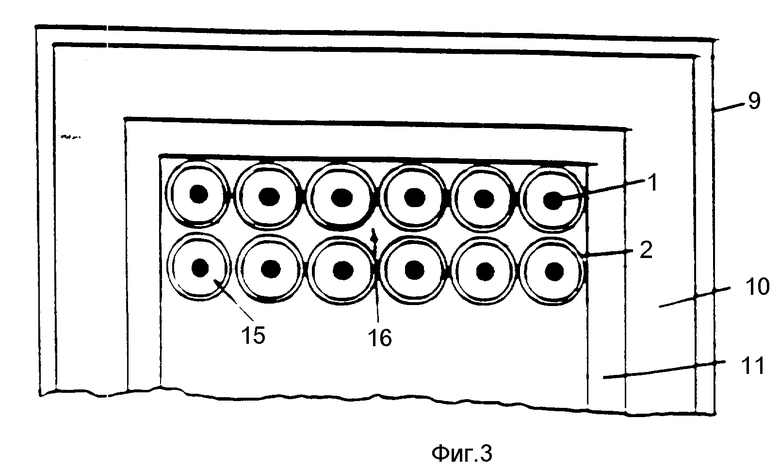

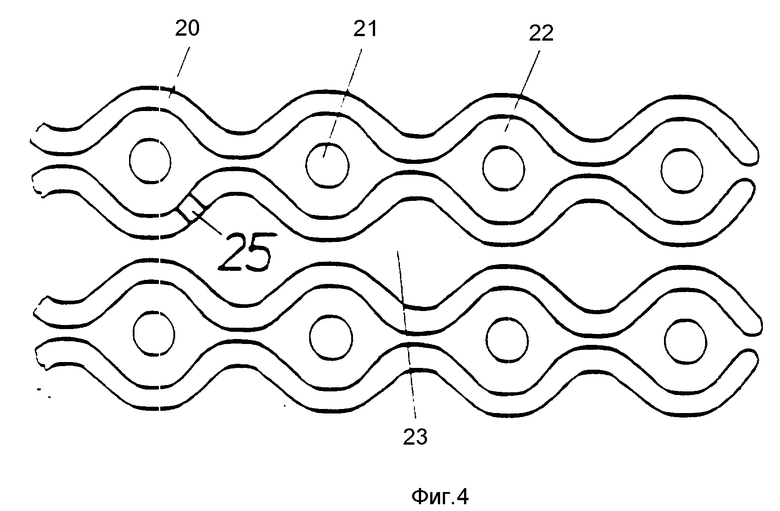

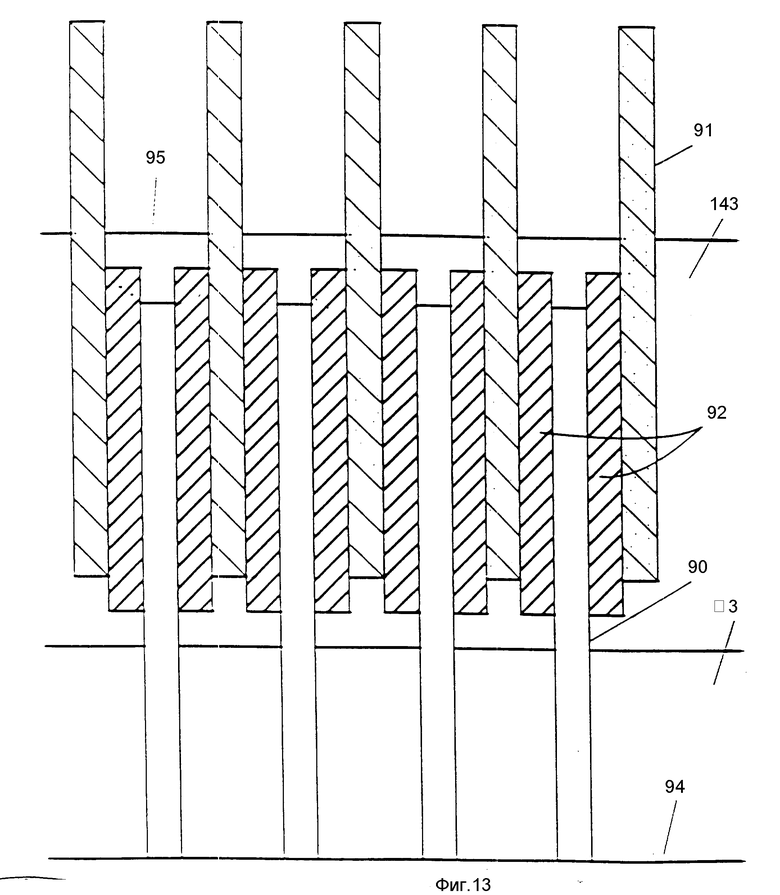

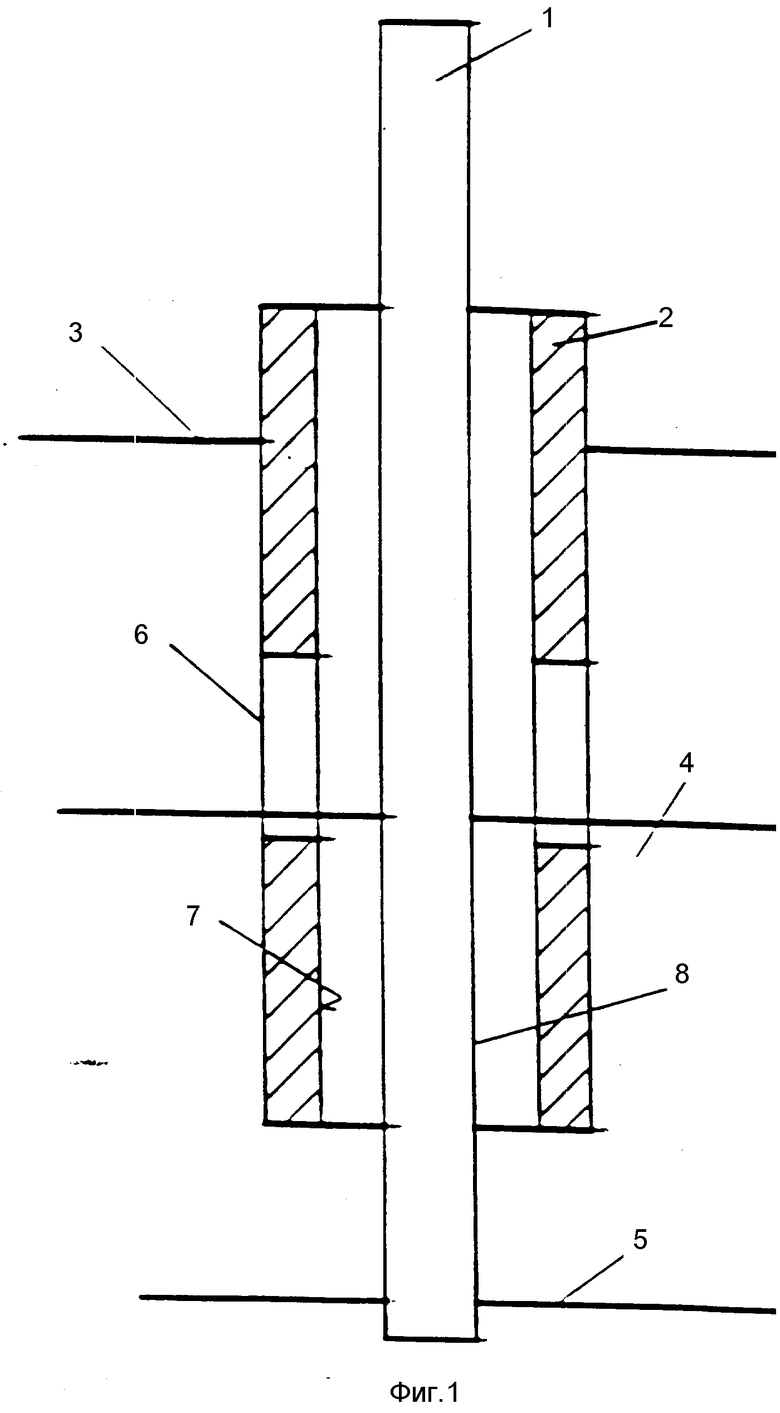

На фиг. 1 показано вертикальное поперечное сечение блока анода и катода электролизера для получения алюминия электролизом глинозема, согласно изобретению; на фиг. 2, а поперечное сечение мультимонополярного электролизера согласно изобретению; б поперечное сечение электролизера, переналаженного в мультимонополярный электролизер, согласно изобретению; на фиг. 3 вид сверху части электролизера, показанного на фиг. 2 а или б, в котором используются трубчатые аноды круглого сечения; на фиг. 4 6 - различные блоки анодов, объединяющие несколько секций; на фиг. 7 вертикальное поперечное сечение блока электродов, подходящего для переналадки известного электролизера; на фиг. 8 и 9 вертикальные поперечные сечения других блоков анода и катода; на фиг. 10, 11 схематическое изображение сбоку и сверху блоков, которые используются в существующем переналаженном электролизере; на фиг. 12 поперечное сечение электролизера с нетрубчатыми анодными секциями; на фиг. 13 поперечное сечение электролизера с противостоящими пластинами анодов и катодов, имеющими различные площади активных поверхностей.

Приведенный на фиг. 1 блок электродов содержит стержень 1 катода, расположенный в центре секции трубчатого анода или корпуса 2. Анод выполнен из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на аноде кислорода. Катод выполнен из электронно-проводящего материала, устойчивого к воздействию электролита и выделяемого на катоде алюминия. Корпус 2 анода может иметь любое подходящее поперечное сечение, например, круглое, шестиугольное или восьмиугольное. Корпус 2 располагается так, чтобы его ось практически была вертикальной. Размещенный в центре этого корпуса 2 стержень 1 катода, который также расположен вертикально, обычно имеет круглое поперечное сечение и длину, несколько большую длины корпуса 2 анода, и выступает наружу из его обоих открытых концов.

При работе установки блок электродов вставляют в отверстие в схематически показанной крышке 3 электролизера и вертикально погружают в расплав соли электролита 4. При этом нижний конец катодного стержня 1 соприкасается со слоем 5 накопившегося жидкого алюминия.

Электролитом 4 здесь может быть жидкий криолит при температуре около 950oC. Он содержит растворенный глинозем и может также содержать небольшое количество церия для сохранения защитного слоя оксифторида церия на активной поверхности анода. Другие жидкие электролиты могут содержать смеси расплавов хлористого фторида, что позволяет снизить рабочую температуру.

В стенке анодного корпуса 2 есть несколько отверстий 6, нижние края которых располагаются под уровнем электролита 4. Ниже отверстий 6 внутри анодного корпуса 2 находится обращенная внутрь активная поверхность 7 анода, которая окружает активную поверхность 8 катодного стержня 1.

Поверхности анода и катода, которые находятся над нижними частями отверстий 6, при необходимости можно покрыть защитным слоем материала, устойчивого к воздействию химических веществ, который не обязательно должен быть электропроводным.

Форма корпуса 2 трубчатого анода, окружающего катодный стержень 1, обеспечивает наличие активной поверхности 7 анода, площадь которой в несколько раз больше площади активной поверхности 8 катода. Как поясняется ниже разработать эти детали и обеспечить необходимое отношение плотностей анодного и катодного токов довольно просто. Одновременно задается необходимое пространство между анодом и катодом и определяются высоты активных поверхностей 7, 8 анода и катода в зависимости от различных рабочих характеристик, свойственных материалам ограничений и от необходимой производительности электролизера на единицу внутренней поверхности дна ванны электролизера.

Показанная на фиг. 2 а ванна электролизера имеет корпус 9, облицованный кирпичами 10 из теплоизолирующего материала, и внутреннюю защитную электроизолирующую облицовку 11 из огнеупора, химически устойчивого к воздействию криолита в виде, например, смеси, содержащей слоистый глинозем.

На внешней поверхности основания облицовки 11, которая может быть покрыта материалом, смачиваемого жидким алюминием (но в любом случае химически устойчивого к жидкому алюминию), находится слой 5 полученного жидкого алюминия, над которым располагается электролит 4 из жидкой соли. В верхней части электролизера находится крышка 3 с внутренней облицовкой 12 из теплоизоляционного материала. Правильным выбором тепловых характеристик работающего электролизера можно исключить образование электролитом 4 сплошной корки.

В электролит 4 погружено несколько блоков электродов, показанных на фиг. 1. В верхней части катодного стержня 1 над крышкой 3 находятся токоподводы 13 катодного тока, направленные в одну сторону электролизера.

Над крышкой 3, но под токоподводами 13 катодного тока расположены токоподводы 14 анодного тока, которые подключены к верхним концам корпусов анодов 2. Все токоподводы 14 анодного тока направлены в сторону электролизера, противоположную направлению токоподводов 13. Токоподводы 13, 14 для подачи анодного и катодного токов в чередующемся порядке могут опираться на двухслойную крышку 3 электролизера.

Как показано на фиг. 3 блоки электродов 1 и 2 в ванне электролизера размещены рядами в определенно составленной группе. В промежутке между анодом и катодом каждого блока есть пространство 15, где находится обогащенный глинозем электролит, используемый при электролизе. Между анодными корпусами 2 образовано пространство 16 для рециркуляции электролита 3 между и под анодами и для обогащения глинозема, находящегося в электролизной ванне. Смежные анодные корпуса 2 могут несколько отделяться друг от друга при помощи подходящих прокладок или иными средствами, но могут и соприкасаться.

На фиг. 2б показан переналаженный обычный электролизер, у которого те же элементы имеют те же обозначения. В корпусе 9 этого электролизера имеется углеродистая облицовка 10б, которая образует дно и боковые стенки электролизера. Токоподвод 13б катодного тока расположен горизонтально и проходит через основание облицовки 10б и корпуса 9 в сторону внешней распределительной катодной шины.

На внешней поверхности основания из углеродистой облицовки 10б размещен относительно глубокий резервуар 5б для алюминия, над которым находится жидкий электролит 3. Боковые стенки электролизера защищены коркой 11б, образованной застывшим электролитом. Эта корка 11б подобна той, которая образуется в обычных электролизерах, но из-за измененного теплового баланса она меньше.

В жидкий электролит 3 погружено несколько блоков электродов 1 и 2, причем в нижней части трубчатого анода 2 катод 1 центрируется с помощью прокладок (на фиг.не показаны). Верхняя часть катода 1 находится ниже уровня электролита, который поступает через отверстия 6 в боковых стенках анода. Нижний конец катода 1 погружен в резервуар 5б с жидким алюминием и может соприкасаться с углеродистой облицовкой 10б. Таким образом, к катодам 1 ток подается от внешней шины через токоподвод 13б, углеродистую облицовку 10б и резервуар 5б с жидким алюминием.

Верхняя часть каждого анода 2 подключена, как и прежде, к источнику анодного тока при помощи токоподвода 14.

При работе приведенного на фиг. 2а электролизера токоподвода 13 катодного тока и токоподвода 14 анодного тока подается ток, в результате чего происходит электролизная реакция в электролите 4, который находится в пространстве 15, охваченном активной поверхностью 7 анода. При электролитической реакции на активной поверхности 7 анода происходит выделение пузырьков 17 кислорода, а на противоположной поверхности 8 катода 1 образование капель 18 жидкого алюминия.

Пузырьки кислорода 17, ближайшие к активной поверхности 7 анода, снижают плотность электролита в пространстве 15 и заставляют его подниматься вверх по корпусам трубчатых анодов 2. При этом уровень электролита 4 внутри анодных корпусов 2 повышается до схематически показанного уровня 19, из-за чего через отверстия 6 электролит из пространства 15 вытекает, как показано стрелкой B1. Это вызывает циркуляцию электролита 4, что приводит к поступлению обогащенного глиноземом электролита 4 в открытые нижние концы корпусов 2, как показано стрелкой B2. Кислород, как показано стрелкой A, выходит через открытые верхние концы анодных корпусов 2, которые находятся над крышкой 3 электролизера.

Выделяемый на катоде алюминий 18 капает или стекает вниз вдоль катодных стержней 1 в слой 5 жидкого алюминия.

Слой 5 имеет примерно постоянный уровень за счет непрерывного удаления жидкого алюминия из зоны вне площади, занятой группой блоков электродов 1 и 2.

Можно также периодически выпускать алюминий, причем допускается некоторое колебание уровня слоя 5. Обычно наличие слоя 5 обеспечивает сохранение строго постоянного потенциала у нижних концов катодных стержней 1, что исключает повышение любой нежелательной разности потенциалов между катодами.

Во время электролиза электролит 4 непрерывно или периодически пополняется глиноземом и/или присадками в виде, например, соединений церия. Это делают, в частности, распылением глинозема через верхнюю часть электролизера в пространство 16 за пределами трубчатых анодных корпусов 2.

Поскольку электролиз происходит в блоках электродов 1 и 2 с постоянным и небольшим промежутком между анодом и катодом, то при этом выделяется относительно мало тепла по сравнению с тем количеством тепла, которое выделяется в обычных электролизерах Холла-Хэрулта. Теплоизолирующие облицовки 10 и 12 имеют достаточную толщину для того, чтобы электролит 4 сохранил необходимую рабочую температуру без образования корки, или несколько ниже такой температуры, если образование корки необходимо.

Работа электролизера, переналаженного в мультимонополярный электролизер, происходит подобным же образом. Удаление получаемого алюминия осуществляется периодически и поэтому уровень алюминия в резервуаре 5б изменяется, но и при этом катодный ток течет через этот резервуар 5б. Достоинства и преимущества такого электролизера поясняются ниже.

На фиг. 4 показано альтернативное размещение блоков электродов, анодные корпуса 20 которых выполнены из волнистых элементов. При их соединении соприкасающиеся друг с другом выступы образуют ряд отсеков трубчатых анодов, в каждом из которых находится катодный стержень 21, а пространство 22 между анодом и катодом заполнено электролитом. Несколько рядов из таких корпусов 20 можно соединить так, чтобы иметь между ними промежутки 23 для размещения электролита.

Корпуса 20 в определенных местах имеют отверстия 24, которые соответствуют отверстиям 5 на фиг. 1 (здесь показано только одно отверстие 24). Приведенную на фиг. 4 конструкцию при желании можно изменить размещением катодных стержней 21 в промежутках 23. В таком случае рециркуляция будет происходить вокруг краев самых удаленных от центра анодных корпусов 22.

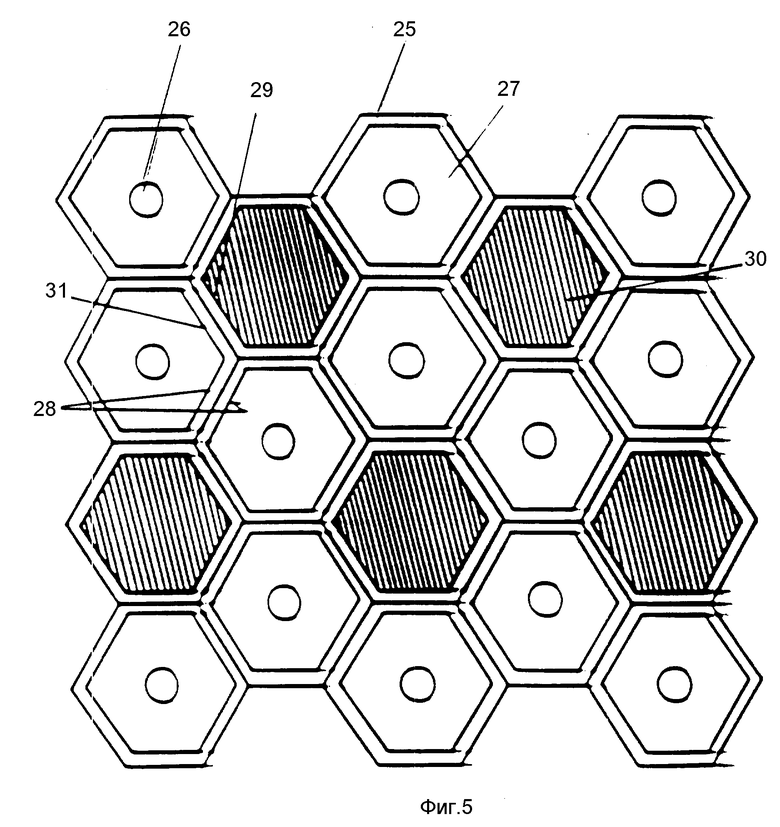

На фиг. 5 приведена сотовая структура блоков шестиугольных электродов. Каждый такой блок имеет шестиугольный корпус 25 анода, в котором находится центральный катодный стержень 26, а в промежутке между анодом и катодом образовано пространство 27 для электролита.

В такой структуре три стенки 28 каждого анодного корпуса 25 соприкасается с тремя соответствующими стенками 28 трех смежных корпусов 25 анодов. Другие три стенки каждого анодного корпуса 25, чередующиеся со стенками 28, примыкают к трем стенкам 29 шестиугольных пространств 30 для рециркуляции, в которых катодов нет. Образованные стенками 29 шестиугольные корпуса не являются необходимыми элементами конструкции, так как пространства 30 для рециркуляции и подачи глинозема могут быть образованы стенками 31.

В этой конструкции каждый шестиугольный промежуток 30 для рециркуляции внутри рассмотренной структуры окружен шестью блоками из электродов 26 и 25. Вдоль каждой линии размещения шестиугольников два из каждых трех шестиугольников образуют сборки из электродов 26 и 25, а третий из этих шестиугольников это пространство 30 для рециркуляции. Таким образом, пространства 30 занимают одну треть всей горизонтальной площади структуры.

Стенки 31 и стенки 29, если они присутствуют, имеют на соответствующей высоте отверстия, подобные отверстиям 5 на фиг. 1 и 2. Поэтому возможна циркуляция электролита между пространствами 27 внутри трубчатых анодных корпусов 25 и пространствами 30 для рециркуляции.

В шестиугольной конструкции, показанной на фиг. 5, эффективно используются половина анодных стенок 28. Для получения одинаковой плотности тока в анодных стенках необходимо иметь двойную толщину стенок, если аноды не выполнены из одиночных отдельных корпусов.

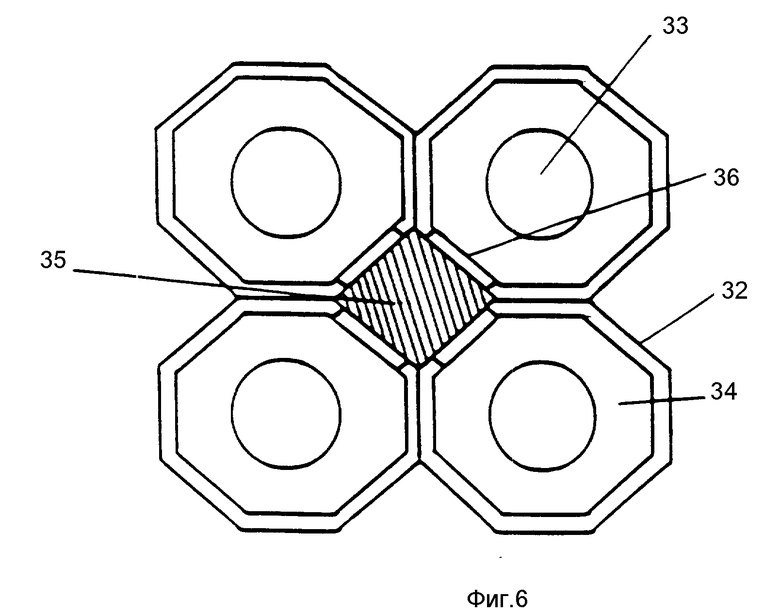

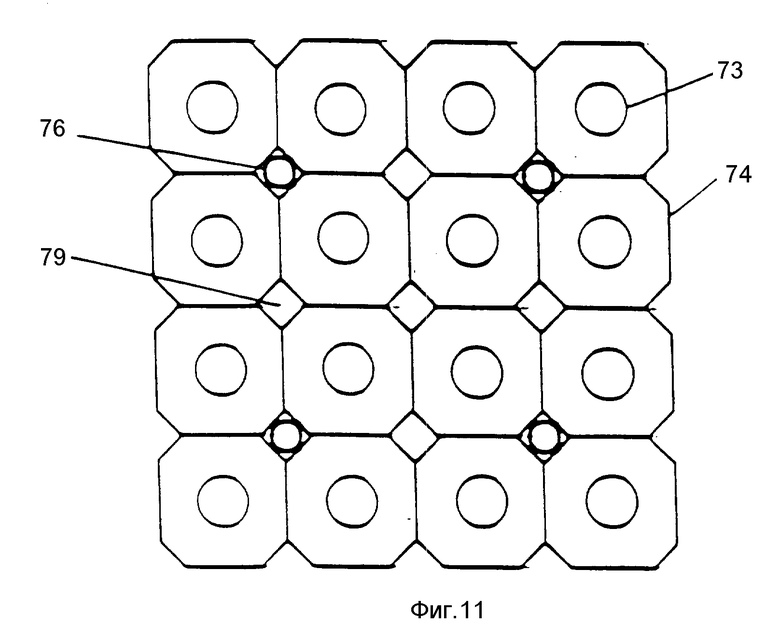

Другое сотовое размещение электродов приведено на фиг. 6. Здесь используются восьмиугольные анодные корпуса 32, в каждом из которых находится центральный катодный стержень 33 и имеется электролизное пространство 34. Между боковыми стенками четырех смежных анодных корпусов 32 образовано пространство 35 квадратного сечения для циркуляции электролита и дополнения глинозема. В четырех гранях корпуса 32 выполнены отверстия 36, подобные отверстиям 5 на фиг. 1, которые сообщены с пространством 35 для рециркуляции. Можно, чтобы верхние края этих четырех граней находились просто ниже верхних краев других граней анодных секций 32. В такой восьмиугольной конструкции пространства 35 для рециркуляции занимают около 20% всей горизонтальной площади данной структуры.

Очевидно, что конструкции, приведенные на фиг. 5 и 6, можно собрать из анодных корпусов, подобных корпусам 20 на фиг. 4, но соответствующей формы, чтобы образовать шестиугольные или восьмиугольные ячейки.

Можно использовать и другие составные конструкции различной формы, собранные из отдельных блоков или секций, которые после сборки образуют ряд трубчатых анодных секций и полостей для рециркуляции.

Другие нетрубчатые блоки электродов описаны ниже.

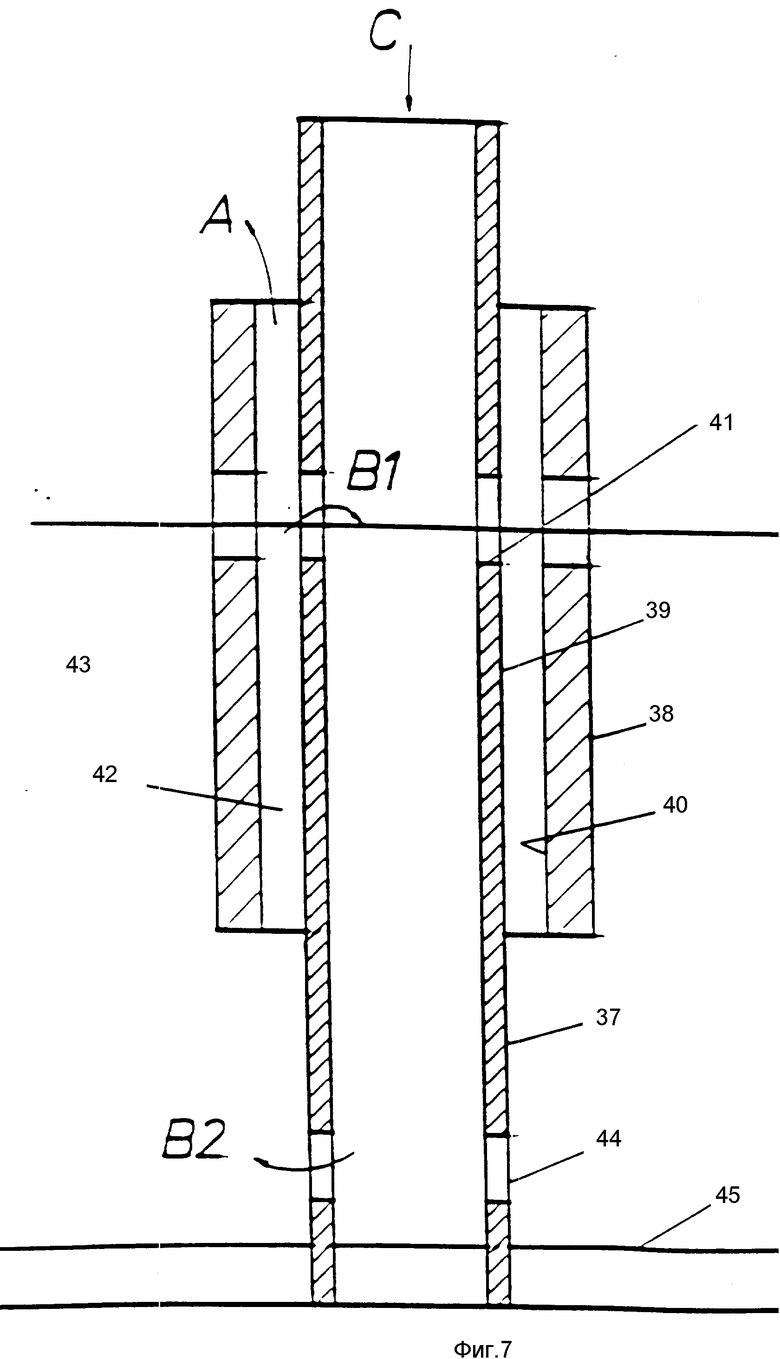

На фиг. 7 показан блок электродов, где каждый катод представляет трубу 37, находящуюся в центре корпуса 38 трубчатого анода, которая имеет внешнюю активную поверхность 39 катода, обращенную к активной поверхности 40 анода. В стенке трубы 37 катода в верхней части его активной поверхности 39 выполнено одно или более отверстий 41. Эти отверстия 41 используются для циркуляции из внутреннего трубчатого пространства 42 внутрь трубчатого катода электролита 43, который поступает вместе с выделяемым анодом газом.

Такие трубчатые катоды можно использовать для циркуляции электролита и подачи глинозема. При этом обогащенный глиноземом электролит возвращается внутрь анодной секции через одно или несколько отверстий 44, выполненных в нижней части стенки трубчатого катода.

Как видно на чертеже, нижний конец трубы 37 катода погружен в слой 45 жидкого алюминия и опирается на дно электролизера. Такая конструкция подходит для переналадки существующих электролизеров Холла-Хэрулта, когда нужно использовать имеющиеся соединения в дне электролизера для подачи тока к катодам через слой или резервуар с жидким алюминием.

Блок электродов может закрепляться вверху, а труба 37 катода помещается в анодный корпус 38 и удерживается при помощи прокладок (на фиг. не показаны). Можно также закреплять нижние концы трубчатых катодов с помощью опоры, находящейся в/ или на дне электролизера.

При работе электролизера выделяемый активной анодной поверхностью 40 кислород выводится в направлении стрелки A. При таком удалении газа происходит циркуляция электролита в направлениях стрелок B1 и B2. Загрузка глинозема в полые катоды производится в направлении стрелки C непрерывно или с интервалами со скоростью, которая компенсирует уменьшение глинозема при электролизе.

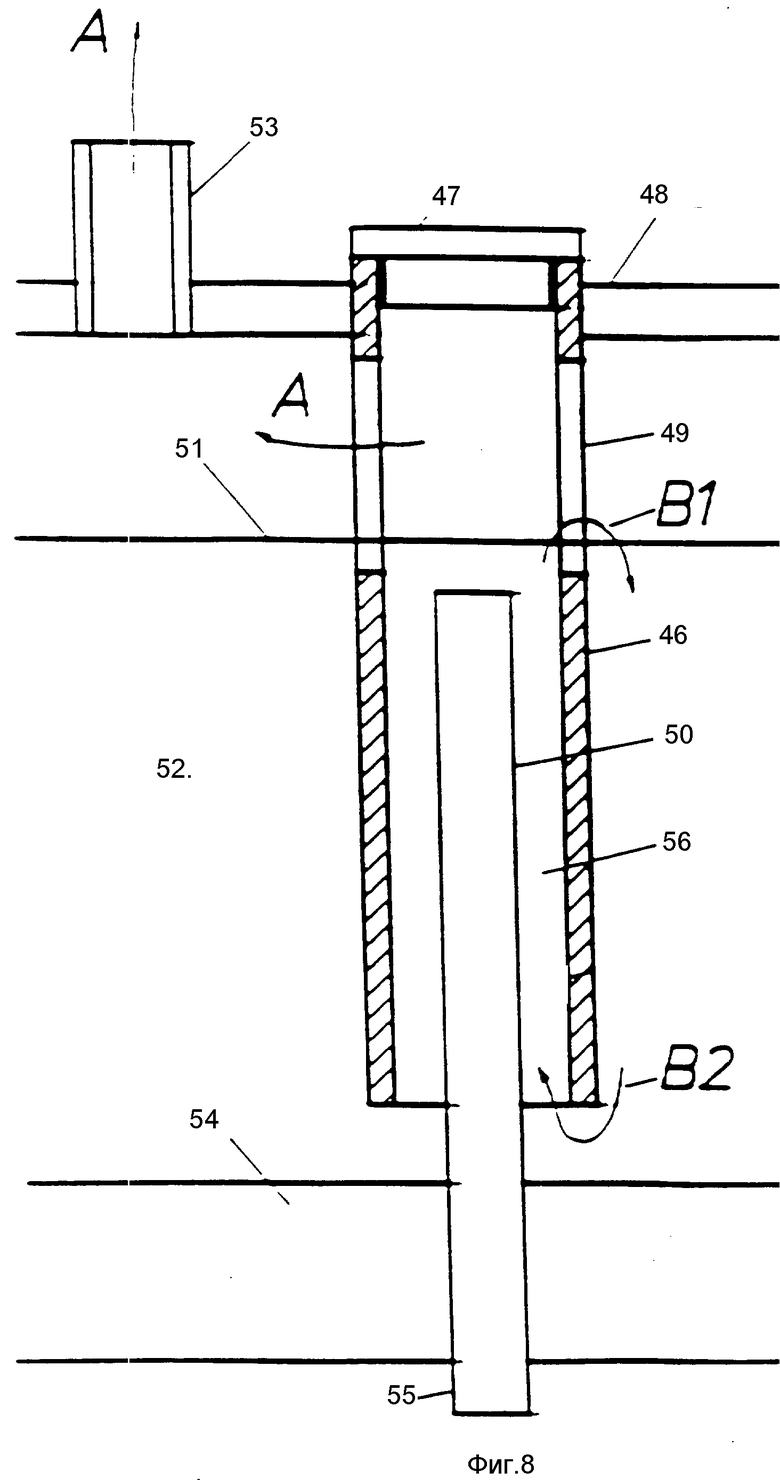

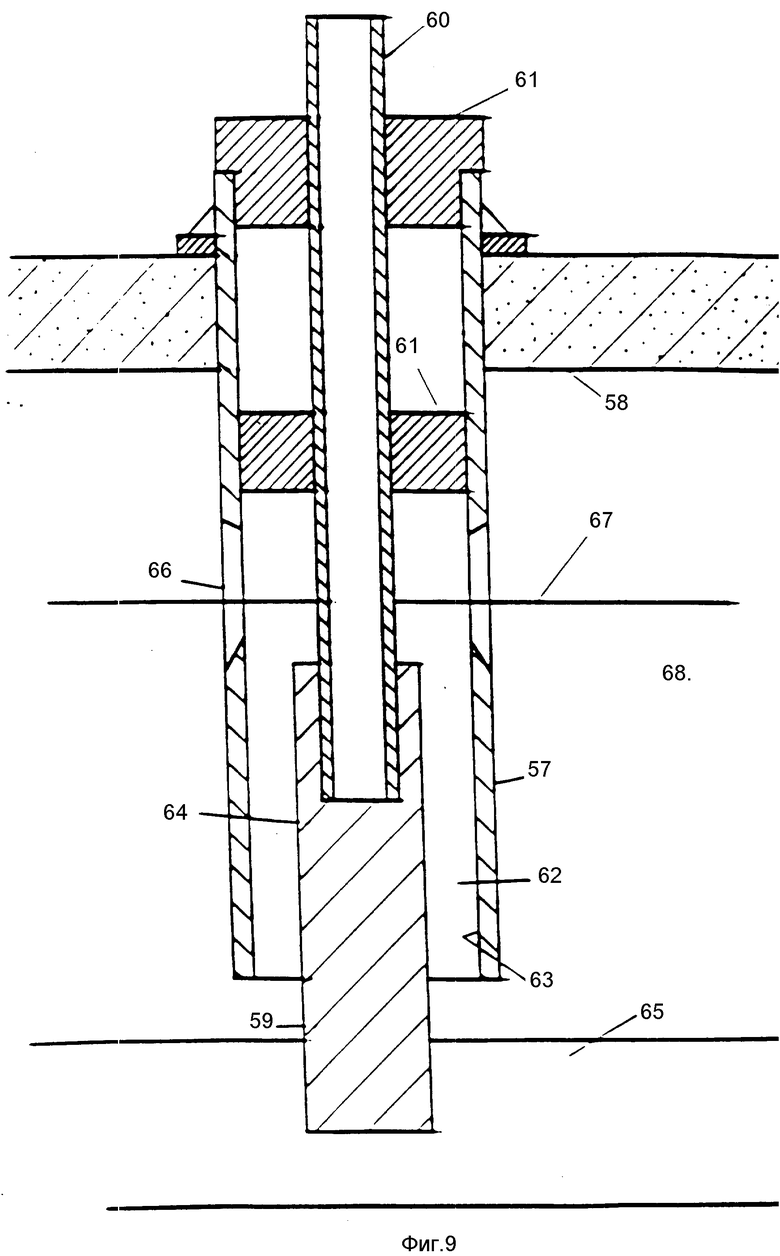

На фиг. 8 и 9 показаны еще два блока электродов, где аноды или весь блок электродов подвешены к крышке электролизера.

На фиг. 8 верхние концы трубчатых анодов 46 закрыты колпаками 47 и прикреплены к крышке 48 электролизера. Аноды 46 имеют отверстия 49 над верхними концами катодных стержней 50. Уровень 51 электролита 52 находится над верхними концами катодных стержней 50 и протекает через отверстия 49. При этом выделяемый кислород через эти отверстия 49 удаляется как показано стрелкой A и выходит через выпускную трубу 53 в крышке 48.

Нижний конец катодного стержня 50 погружен в жидкий алюминий 54 и опирается в выемки 55 на дне электролизера. Этот стержень 50 можно закрепить и при помощи держателя, размещенного на дне электролизера.

Работа этого электролизера происходит так, как описано выше. В пространстве 56 между анодом и катодом наблюдается индуцированное перемещение электролита вверх, как показано стрелками B1 и B2, с постоянно поддерживаемым уровнем 51 и вытекание через отверстие 49. Выделяемый несколькими блоками электродов кислород улавливается и выводится через трубу 53.

На фиг. 9 труба 57 анода подвешивается к изолированной крышке 58 электролизера, а катодный стержень 59 внутри трубы 57 анода удерживается при помощи трубы 60. Последняя закреплена при помощи изолирующих прокладок 61, которые обеспечивают равномерность пространства 62 между активными поверхностями 63 и 64 соответственно анода и катода.

Нижний конец катодного стержня 59 погружен в жидкий алюминий 65 и не касается или не опирается на дно электролизера. Труба 57 анода имеет отверстия 66, расположенные выше катодного стержня 59. Высота размещения крышки 58 такова, что верхний слой 67 электролита 68 проходит через отверстия 66.

Обычно опорная труба 60 катода выполнена из изоляционного материала, а подача тока к катоду 59 происходит через дно электролизера и слой 65 жидкого алюминия. Подачу тока к катоду 59 можно осуществить по трубе 60 или по стержню из проводящего материала.

В данном варианте выполнения в крышке 58 может располагаться такая выпускная труба, которая показана на фиг. 8.

Анодные секции лучше всего изготавливать из основы в виде защищенного керамикой биметалла, при этом выполняют подложку на основе никеля и хрома, на поверхности которой расположен окисленный сплав из меди и никеля, защищающий слой оксифторида церия. Но в качестве подложки анода можно использовать и другой сплав.

Корпуса анодов можно выполнять и из керамических материалов, например, из керамической окиси шпинеля и, в частности, из ферритов или из керметов. При использовании керамических материалов лучше применять конструкции из отдельных блоков электродов, приведенных на фиг. 1, 5 и 6.

Катоды можно изготавливать из диборида титана или из других химически и термически устойчивых материалов, например из огнеупорного твердого сплава (RHM), смачиваемого алюминием. Диборид титана является дорогостоящим материалом, но благодаря конструкции электродов и условиям их эксплуатации для катода потребуется относительно мало материала и не обязательно высокого качества.

Можно использовать известные композиционные материалы, содержащие тугоплавкий металл в сочетании с огнеупорными материалами или композитами из огнеупорного твердого сплава (RHM) с графитом, углеродом, алюминием и т.п. материалами. Такие соединения можно использовать потому, что новая конструкция электролизера позволяет легко производить замену катодов, из-за чего большой долговечности от нее не требуется.

Облицовку 11 электролизера предпочтительно выполнять из уплотненного слоистого глинозема, состоящего из порошка глинозема различных фракций, размешанного в последовательных слоях. Можно также слои выполнить из смеси слоистого глинозема с криолитом и другими материалами. В верхней части или около нее может находиться пласт из плотного слоистого глинозема с крупными и тонкими фракциями.

На облицовке 11 электролизера верхним смачиваемым алюминием слоем может быть порошковый TiB2 или другой огнеупорный материал вида RHM, разбрызганный и уплотненный на поверхности. Такой слой может быть также из плиток или пластин RHM или из композитов на основе огнеупорных твердых сплавов, например из композита TiB2•Al2O3.

Очень хорошим материалом для этого слоя может быть смачиваемый алюминием, но не проводящий материал. Этот слой выполняют из плиток или пластин смешанного тугоплавкого глинозема, на поверхности которых находится множество отдельных включений смачиваемого алюминием RHM, например TiB2.

Важной характерной особенностью электролизера, которая обусловлена блоком электродов с подачей на аноды и катоды тока сверху, является то, что внутреннюю часть ванны электролизера можно целиком выполнить из непроводящего электричество материала и без токоподводов. Это значительно упрощает конструкцию электролизера, снижает его стоимость и повышает срок службы ванны электролизера. Все эти преимущества достигаются при изготовлении нового электролизера.

В переналаживаемых электролизерах существующую углеродистую облицовку можно сохранить. Возможна также переналадка электролизеров с токоподводом из прутков подачи катодного тока, у которых дно электролизера частично выполнено из углерода или целиком из неуглеродистого материала, причем нижние токоподводы выполнены, например, из огнеупорных твердых сплавов.

Во избежание больших расходов можно использовать оборудование существующего электролизера, например, его ванны и шину подачи катодного тока. При этом многие достоинства данного изобретения можно обеспечить простой переналадкой, с помощью которой данный электролизер преобразуется для мультимонополярной работы, как это видно на фиг. 2б.

Для этого блок электродов выполняют таким, чтобы подача тока в катод происходила при погружении стержня, прутка, трубы или пластины катода в катодный слой жидкого алюминия. Подходящие для этого блоки электродов описаны выше и поясняются фиг. 1, 7, 8 и 9 вместе с фиг. 4, 5 и 6.

Основные операции переналадки электролизера состоят в том, что находящиеся в них аноды обычно это предварительно высушенные углеродистые блоки или аноды Содерберга вместе с их деталями удаляют из электролизера и заменяют блоками соответствующих настоящему изобретению электродов со всеми связанными с ними упрощенными деталями. При этом принимается во внимание то, что больше не потребуется непрерывная регулировка высоты анода из-за его износа. Но с учетом того, что будут происходить большие колебания уровня в резервуаре для алюминия, регулировки могут понадобиться.

Сущность такой переналадки сводится к тому, чтобы изменить работу электролизера с одним монополярным катодом и с глубоким резервуаром для алюминия, на который влияют волновые движения и другие помехи, на работу с мультимонополярным электролизером, в котором каждый блок электродов представляет отдельный элемент с постоянным и узким промежутком. Поэтому, несмотря на то что в этом электролизере глубокий резервуар для жидкого алюминия остается, свойственные ему недостатки устраняются, а средняя глубина резервуара может быть снижена.

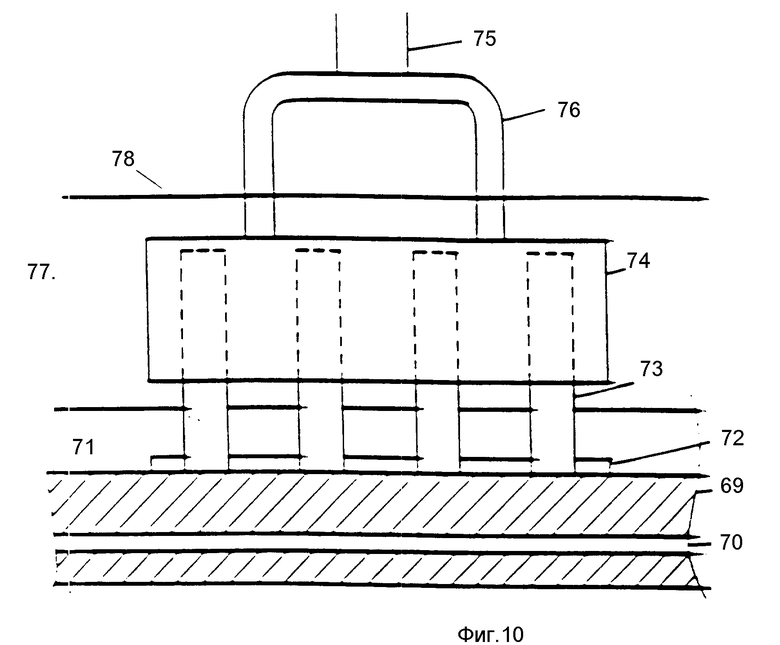

На фиг. 10 и 11 приведены варианты выполнения переналаженных электролизеров, хотя очевидно, что такие конструкции можно использовать и в новых электролизерах.

Существующий электролизер Холла-Хэрульта с углеродистым дном 69, в котором находятся шины 70 для подачи катодного тока, переналаживается для мультимонополярной работы заменой находящихся в нем анодов и связанной с ними структурой на приведенный на чертеже соответствующий настоящему изобретению электролизер.

При этом в слой алюминия 71 на дне 69 электролизера помещается опора 72 для катода в виде пластины или решетки, которая удерживает несколько расположенных рядами вертикальных катодных стержней 73. Как видно на фиг. 11 катодные стержни 73 расположены параллельными равномерно разнесенными между собой рядами, благодаря чему каждый катодный стержень 73 находится в средней части анодного блока 74.

Сборка из нескольких анодов, образующая сотовую структуру блоков 74, в данном случае имеющих восьмиугольную форму, удерживается токоподводом 75 и люлькой, которая образована стержнями 76 токоподвода анодного тока. Сборка погружается в электролит 77 так, чтобы блок 74 полностью находился ниже уровня 78 электролита и охватывал катодный стержень 73, как показано на чертеже.

В этой структуре из анодных блоков 74 в местах соприкосновения восьмиугольных блоков 74 имеются квадратные отверстия. Некоторые из них - пространства 79 предназначены для циркуляции электрода, а другие находятся в чередующихся рядах и перемежаются с пространствами 79 для рециркуляции - предназначены для размещения стержней 76 токоподвода анодного тока.

Таким образом, сотовая конструкция с 4x4 анодными блоками 74, как видно на фиг. удерживается четырьмя стержнями 76, которые подвешены к токоподводу 75.

При работе такого электролизера поднимающиеся в анодных блоках 74 газы вызывают перемещение вверх электролита, компенсация которого производится за счет его перемещения вниз в пространствах 79.

При необходимости технического обслуживания электролизера, например для замены катодных стержней 73, это осуществляется простым подъемом всей сборки катодных стержней 73 обычно вместе с ее опорой 72 при помощи захвата верхушек катодных стержней 73, возможно используя для этого и анодную часть конструкции. Затем катоды устанавливают на место и работа электролизера продолжается.

При переналадке электролизера можно использовать любое число описанных блоков нужного размера.

Описанная выше конструкция трубчатых корпусов анодов может быть модифицирована. Например, в приведенной на фиг. 4 конструкции анодные корпуса 20 могут иметь ближайшие точки несколько разнесенными. Далее, почти цилиндрические аноды (фиг. 1, 7 и 9) можно выполнить из нескольких секции с такими промежутками, что анодные корпуса будут почти полностью окружать катоды.

Многие преимущества описанных блоков электродов и переналаженных мультимонополярных электролизеров можно достичь применением блоков электродов с нетрубчатыми анодами или анодных секций. К ним относятся, например, блоки с вертикальными или наклоненными анодными пластинами, которые разделены либо боковым рядом прямых удлиненных катодов, либо катодными пластинами.

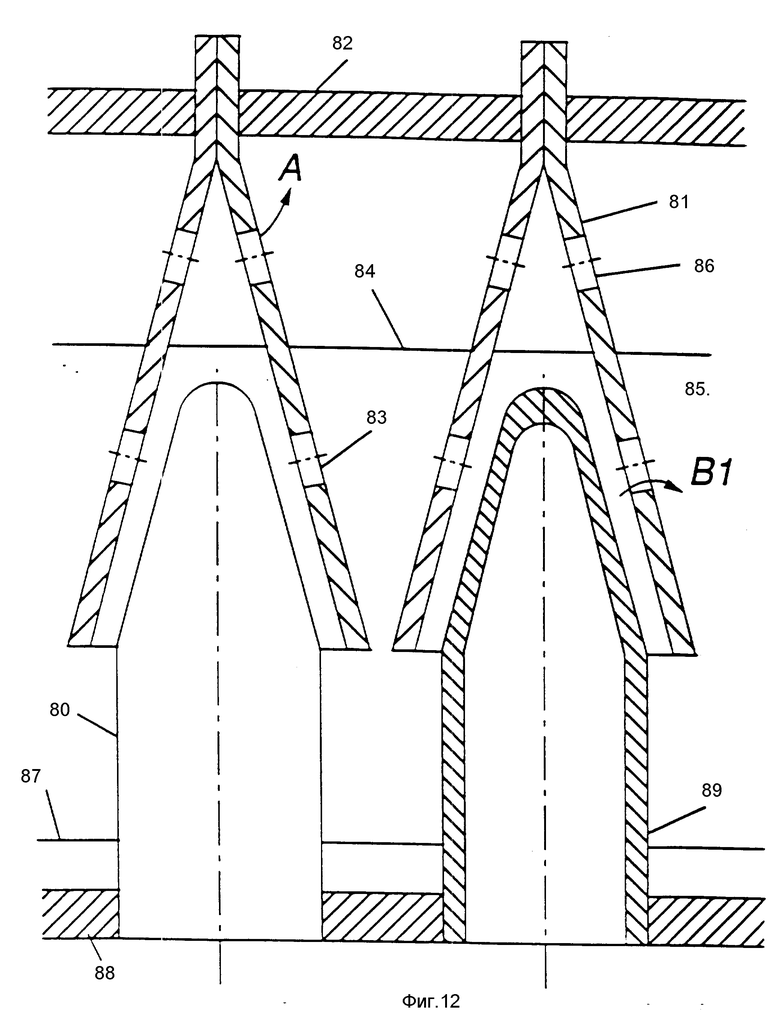

На фиг. 12 показан электролизер с направленными вверх цилиндрическими катодами 80 с конусообразными концами, которые расположены несколько разнесенными рядами, перпендикулярными к плоскости чертежа. Конусообразные концы катодов 80 находятся под парами анодных пластин 81 и каждая такая пара образует круто наклоненный свод над рядом катодов 80.

Вверху пластины 81 каждой пары соединены, а их связка проходит через крышку 82 электролизера, где связка концов пластин 81 подключена к источнику анодного тока (на фиг. не показано). В анодных пластинах 81 выполнено несколько отверстий 83, которые находятся ниже уровня 84 электролита 85 и обеспечивают циркуляцию электролита в направлении стрелки B 1. Кроме того, имеется несколько отверстий 86 над уровнем 84 электролита, через которые кислород выводится в направлении стрелки A и выходит через вытяжную трубу в крышке 82.

Нижние концы катодов 80, которые погружены в жидкий алюминий 87, удерживаются на дне электролизера с помощью перемещаемой опоры 88. Катоды 80 могут быть цилиндрическими с обычно полусферическими верхними концами в виде усеченного конуса или иметь цилиндрическое или прямоугольное поперечное сечение со скошенными плоскостями верхних концов.

Анодные пластины 81 могут быть плоскими или волнистыми, чтобы огибать верхние концы катодов 80, образуя при этом почти постоянный промежуток между анодами и катодами.

Катоды 80 могут иметь сплошные корпуса, как показано в левой части фиг. 12, или полые корпуса 89, как показано в правой части фиг. 12, и могут иметь любое соответствующее поперечное сечение, например, круглое, многоугольное или прямоугольное.

Катоды 80 могут быть выполнены из полых или сплошных пластин с конусообразными верхними концами, причем пластины полностью или частично направлены вдоль наклоненных анодных пластин 81. Весьма желательно иметь большую активную поверхность анода. Для этого анодные пластины 81 делают из пористого материала, например в виде каркасных структур. Они могут иметь ребра, жалюзи или любую другую конфигурацию для повышения их активной поверхности по сравнению с обычной геометрической поверхностью.

На фиг. 13 показана другая конструкция электролизера с анодами и катодами в виде пластин. Здесь вертикальные катодные пластины 90 и анодные пластины 91 расположены вертикально и разнесены друг от друга на некоторое расстояние при помощи прокладок 92. Катодные пластины 90 выступают вниз за нижние концы анодных пластин 91 и погружены в резервуар 93 для катодного алюминия, находящегося на дне 94 электролизера. На дне 94 расположены токоподводы для подачи тока к катодам (на фиг. не показаны).

Верхние концы катодных пластин 90 находятся ниже уровня 95 электролита 96.

Анодные пластины 91 выступают за верхние концы катодных пластин 90, выходят за уровень электролита 95 и любыми подходящими средствами подключены к рабочей шине для подачи анодного тока (на чертеже не показана). При работе электролизера уровень алюминия в резервуаре 93 может колебаться, но всегда он ниже нижних концов анодных пластин 91.

Прокладки 92 закрывают лишь небольшую часть обращенных друг к другу поверхностей анодов и катодов. Большая часть этих поверхностей разделена электролизным пространством с электролитом 96. Здесь также предпочтительно иметь как можно большую активную анодную поверхность, для чего анодные пластины 91 можно выполнить из пористого, сетчатого, каркасного или многоячеистого материала. Пластины могут быть ребристыми, жалюзийными или другой конфигурации для повышения их активной поверхности по сравнению с их геометрической поверхностью.

Обычно катодные пластины 90 выполняют сплошными. Если же используются пористые катодные пластины, то их ноздреватость должна быть такой, чтобы активная поверхность анода была больше активной поверхности катода. Желательно, чтобы отношение активной поверхности анода к активной поверхности катода было бы по меньшей мере равно отношению 1,5 1, но оно может быть 5 1 и более.

Обеспечение большого отношения активных поверхностей анода и катода улучшает работу анодов при низкой плотности тока, повышает их долговечность и допускает применение материалов, которые не могут долго работать при высокой плотности тока.

Применение катодов с относительно небольшой поверхностью означает экономию на материалах для катодов. Это очень важно тогда, когда используют такой огнеупорный твердый сплав, как диборид титана. Описанная здесь конструкция электролизера обеспечивает также большой выход алюминия на единицу поверхности дна электролизера, так как используются большие противостоящие друг другу поверхности анодных и катодных пластин.

Указанные преимущества достигаются при "низких" рабочих температурах (менее 900oC), при использовании специальных электролитов или при "обычной" рабочей температуре 900oC или более.

Блок электродов состоит, как описано выше, из анода, имеющего форму трубы круглого сечения, и помещенного внутри этой трубы катода в виде стержня или трубы с диаметром меньше внутреннего диаметра трубы анода, причем труба катода может быть заполнена металлом или сплавом с большой электропроводностью.

В данном случае анод и катод выполнены из керамики определенного размера и толщины. При выборе размеров электродов в основном учитывалась плотность тока в активных поверхностях анодов и катодов. Другим фактором является плотность тока в материале анода и катода, которая зависит от характеристик этих материалов и допустимого падения напряжения.

Полная длина анода и катода зависит от той их длины, которая погружена в электролит, и от полной глубины ванны электролизера. Длина погруженного в электролит анода определяется электрической проводимостью материала анода и допустимой плотностью тока в поверхности анода. При этом стремятся получить необходимую плотность тока, соответствующую горизонтальной проекции сборки.

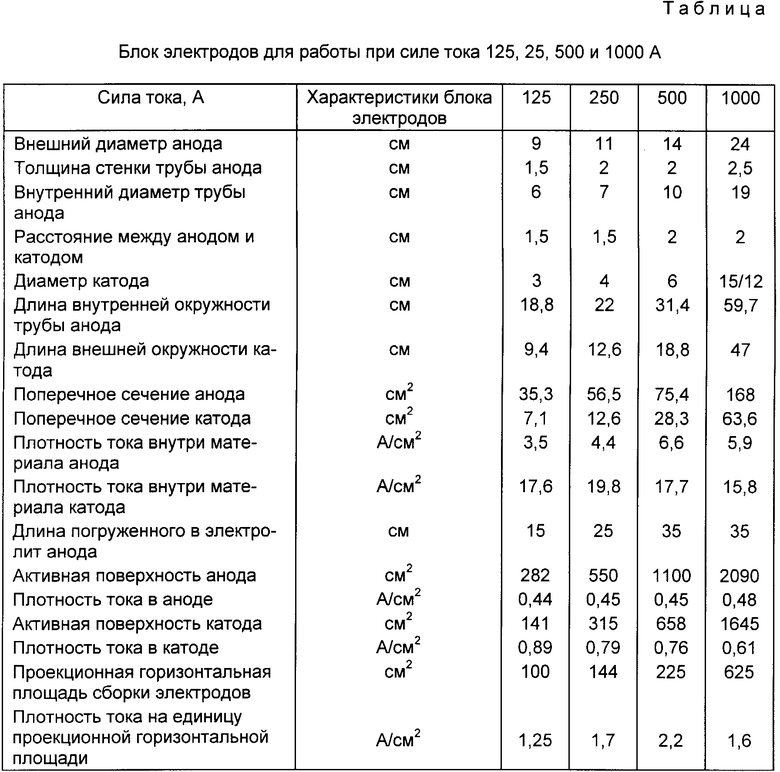

Рассмотрим пример выполнения блока электродов с соответствующими расчетами.

Цилиндрический анод с внешним диаметром 9 см и толщиной стенки 1,5 см имеет внутренний диаметр 6 см. Если расстояние между электродами должно быть 1,5 см, то необходимый диаметр катода будет 3 см. В приведенной ниже таблице1 приведены данные для четырех блоков электродов, работающих при силе тока 125, 250, 500 и 1000 А. Работающие при силе тока 125, 250 и 500 А катоды имеют сплошные стержни, а катод для работы при силе тока 1000 А это труба с наружным диаметром 15 см и внутренним диаметром 12 см.

Под термином "проекционная горизонтальная площадь" понимается такая проекционная горизонтальная площадь, которая занята блоком электродов при условии наличия промежутка 0,5 см между каждыми смежными блоками.

Подобные расчеты можно сделать для блоков электродов других размеров и форм, и для тех случаев, когда анод изготовлен из сплава, защищенного одним или несколькими слоями керамики.

Изобретение относится к получению алюминия электролизом глинозема, растворенного в электролите из жидкой соли. Сущность: в электролизере, содержащем множество анодов и катодов из электронно-проводящего материала, стойкого к воздействию электролита и продуктов электролиза, расположенных почти вертикально, катоды размещены внутри охватывающих их анодов или трубчатых анодов таким образом, что активная поверхность катода обращена к активной поверхности анода, обращенной внутрь анода, при этом аноды и катоды объединены в блоки параллельно включенных электродов и по меньшей мере один анод имеет по меньшей мере одно отверстие в верхней части для отвода выделяемого на аноде кислорода. Электролиз осуществляют в электролизере, оборудованном упомянутыми блоками параллельно включенных электродов. 5 с. и 19 з.п. ф-лы, 13 ил, 1 табл.

| US, патент, 43929257, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Ветюков М.М | |||

| Электрометаллургия алюминия и магния | |||

| - М.: Металлургия, 1985, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1998-01-10—Публикация

1991-11-28—Подача