Область изобретения

Настоящее изобретение относится к электролизеру для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите, таком как криолит, снабженному безуглеродными анодами, изготовленными на основе металла и разработанными для таких электролизеров электролитического получения алюминия.

Уровень техники

Технология производства алюминия посредством электролиза растворенного в расплавленном криолите глинозема при температурах около 950°С имеет возраст более ста лет.

Этот процесс, придуманный почти одновременно Холлом и Эру (Hall-Hйroult), с тех пор не эволюционировал, в отличие от многих других электрохимических процессов.

Аноды до сих пор изготавливают из углеродистого материала и должны заменяться каждые несколько недель. В процессе электролиза кислород, который должен выделяться на поверхности анода, соединяется с углеродом, образуя загрязняющий СО2, а также небольшие количества СО и опасных фторсодержащих газов. Фактический расход анода составляет целых 450 кг на тонну произведенного алюминия, что более чем на 1/3 выше теоретического количества 333 кг на тонну.

Использование металлических анодов в электролизерах электролитического получения алюминия решительно улучшило бы процесс производства алюминия путем уменьшения загрязнения и стоимости алюминиевого производства.

Патент США №4999097 (Sadoway) описывает аноды для известных электролизеров электролитического получения алюминия, снабженные оксидным покрытием, содержащим, по меньшей мере, один из оксидов циркония, гафния, тория и урана. Для предотвращения расхода анода ванну насыщают материалами, которые образуют покрытие. Однако эти покрытия имеют плохую электропроводность и не были использованы.

Патент США №4504369 (Keller) раскрывает способ производства алюминия в известном электролизере с использованием массивных металлических оксидных анодов, имеющих центральное вертикальное сквозное отверстие для подачи анодных составляющих и глинозема в электролит для того, чтобы замедлить растворение анода.

Патент США №4614569 (Duruz/Derivaz/Debely/Adorian) описывает металлические аноды для электролитического получения алюминия, покрытые защитным покрытием из оксифторида церия, образовавшегося в самом электролизере или внесенного заранее, причем это покрытие поддерживается в процессе электролиза добавлением небольших количеств соединения церия к расплавленному криолитовому электролиту. Это позволило иметь защиту поверхности от воздействия электролита и в некоторой степени от газообразного кислорода, но не от возникающего моноатомного кислорода.

В нижеследующих документах было предложено несколько конструктивных решений анодов, обеспечивающих выделение кислорода и предназначенных для электролизеров электролитического получения алюминия. Патент США №4681671 (Duruz) раскрывает вертикальные анодные пластины или вертикальные лопасти, используемые в низкотемпературных электролизерах электролитического получения алюминия. Патент США №5310476 (Sekhar/de Nora) раскрывает аноды, обеспечивающие выделение кислорода и состоящие из собранных пар анодных пластин, имеющих подобную крыше форму. Патент США №5362366 (de Nora/Sekhar) описывает формы нерасходуемых анодов в виде собранных пар анодных пластин, имеющих подобную крыше форму, а также в виде гибких листов, проводов или пучков проводов, изогнутых вниз. Патент США №5368702 (de Nora) раскрывает вертикальные трубчатые или конические аноды, обеспечивающие выделение кислорода, для мультимонополярных электролизеров получения алюминия. Патент США №5683559 (de Nora) описывает электролизер электролитического получения алюминия с согнутыми анодными пластинами, обеспечивающими выделение кислорода, которые устанавливают в подобной крыше конфигурации, обращенной к соответствующим по форме катодам. Патент США №5725744 (de Nora/Duruz) раскрывает вертикальные анодные пластины, обеспечивающие выделение кислорода, предпочтительно пористые или покрытые сетчатым узором, при мультимонополярном выполнении электролизеров электролитического получения алюминия, работающих при пониженной температуре.

В то время как предшествующие ссылки показывают длительные усилия, направленные на то, чтобы улучшить функционирование электролизера электролитического получения алюминия посредством использования анодов, обеспечивающих выделение кислорода, ни один из них все же не нашел коммерческого использования.

Задачи изобретения

Задача изобретения заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими безуглеродными анодами, изготовленными на основе металла.

Задача изобретения также заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими анодами, которые имеют большую площадь поверхности и высокую электрохимическую активность для выделения кислорода и которые позволяют осуществлять быстрое отделение газообразного кислорода, а также циркуляцию обогащенного глиноземом электролита между анодами и обращенными к ним катодами.

Задача изобретения заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими безуглеродными анодами, изготовленными на основе металла, конструктивное исполнение которых обеспечивает возможность увеличенной циркуляции электролита и которые являются легкими и экономически выгодными для производства.

Другая задача изобретения заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими безуглеродными анодами, изготовленными на основе металла, конструктивное исполнение которых обеспечивает возможность увеличенной циркуляции электролита, которые изготовлены из стойкого материала анода, обеспечивающего коммерчески приемлемую стоимость произведенного алюминия, и которым по желанию может придаваться любая форма.

Еще одна задача изобретения заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими безуглеродными анодами, изготовленными на основе металла, конструктивное исполнение которых обеспечивает возможность увеличенной циркуляции электролита и которые изготовлены из материала анода, имеющего низкую растворимость в электролите.

Важная задача изобретения заключается в том, чтобы создать электролизер электролитического получения алюминия с одним или несколькими безуглеродными анодами, изготовленными на основе металла, конструктивное исполнение которых обеспечивает возможность увеличенной циркуляции электролита и которые могут поддерживаться стабильными по размерам, а также чрезмерно не загрязняют производимый алюминий.

Сущность изобретения

Изобретение предлагает электролизер для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите. Электролизер содержит по меньшей мере один безуглеродный анод, изготовленный на основе металла и имеющий электропроводную металлическую конструкцию с электрохимически активной анодной поверхностью, на которой в процессе электролиза анодно выделяется кислород и которую подвешивают в электролите по существу параллельно обращенному к ней катоду. Такая металлическая конструкция содержит ряд параллельных горизонтальных анодных элементов, каждый из которых имеет электрохимически активную поверхность, на которой в процессе электролиза анодно выделяется кислород, причем электрохимически активные поверхности обычно расположены копланарно так, чтобы сформировать упомянутую активную анодную поверхность. Анодные элементы разнесены друг от друга с тем, чтобы сформировать продольные проточные отверстия для циркуляции электролита, перемещаемого посредством быстрого выхода выделяющегося на аноде кислорода.

В зависимости от конфигурации электролизера некоторые или все проточные отверстия могут служить для протекания обогащенного глиноземом электролита в зону электролиза между анодом(ами) и катодом и/или для протекания обедненного глиноземом электролита из зоны электролиза. Когда поверхность анода горизонтальна или наклонена, эти потоки являются восходящими и спускающимися. Некоторая циркуляция электролита также может иметь место вблизи металлической анодной конструкции.

По существу равномерное распределение тока к анодным элементам и их активным поверхностям может быть обеспечено от токоподвода через токопроводящие поперечные металлические соединители.

В противоположность известным конструктивным решениям анодов, обеспечивающих выделение на них кислорода и предназначенных для электролизеров электролитического получения алюминия, в аноде согласно настоящему изобретению копланарное расположение анодных элементов обеспечивает электрохимически активную поверхность, простирающуюся по пространству, которое является намного большим, чем толщина анодных элементов, таким образом ограничивая стоимость материала анода.

Электрохимически активная анодная поверхность обычно по существу горизонтальна или наклонена к горизонтали.

В специальных случаях электрохимически активная анодная поверхность может быть вертикальной или почти вертикальной, причем горизонтальные анодные элементы являются разнесенными друг от друга и один над другим и расположены таким образом, что имеет место циркуляция электролита через проточные отверстия. Например, анодные элементы могут быть расположены наподобие венецианских штор рядом с вертикальным или почти вертикальным катодом.

В одном варианте воплощения два по существу вертикальных (или нисходящих под небольшим углом к вертикали) разнесенных друг от друга смежных анода расположены между парой по существу вертикальных катодов, причем каждый анод и обращенный к нему параллельный катод отделены друг от друга межэлектродным зазором. Смежные аноды отделены друг от друга промежутком нисходящего потока электролита, в котором обогащенный глиноземом электролит течет вниз, пока он циркулирует через проточные отверстия смежных анодов в межэлектродные зазоры. Обогащенный глиноземом электролит подвергается электролизу в межэлектродных зазорах, производя таким образом выделяющийся на аноде кислород, который приводит в движение обедненный глиноземом электролит вверх к поверхности электролита, где электролит обогащается глиноземом, и индуцирует нисходящий поток обогащенного глиноземом электролита.

Анодные элементы могут быть разнесенными друг от друга лопастями, пластинами, стержнями или проводами. Пластины, стержни или провода могут иметь в основном прямоугольное или круглое сечение, или же они могут иметь в сечении верхнюю, в основном полукруглую часть и плоское основание. Альтернативно, пластины, стержни или провода могут иметь сечение в основном колоколообразной формы или грушевидной формы.

Каждая лопасть, пластина, стержень или провод могут быть в основном прямолинейными или, альтернативно, концентрически расположенными, причем каждая лопасть, пластина, стержень или провод образуют контур с тем, чтобы минимизировать краевые эффекты тока в процессе использования. Например, каждая лопасть, пластина, стержень или провод могут быть в основном круглыми, овальными или многоугольными, в частности прямоугольными или квадратными, предпочтительно со скругленными углами.

Каждый анодный элемент может представлять собой сборку, содержащую электропроводный первый или несущий элемент, поддерживающий или несущий по меньшей мере один электрохимически активный второй элемент, причем поверхность второго элемента образует электрохимическую активную поверхность. Чтобы избежать ненужного механического напряжения в такой сборке из-за различного теплового расширения между первым и вторым элементами, первый элемент может поддерживать множество отделенных друг от друга “коротких” вторых элементов.

Электрохимически активный второй элемент может быть электрически и механически соединен с первым несущим элементом посредством промежуточного соединительного элемента, например, типа фланца. Обычно первый элемент находится непосредственно или косвенно в контакте с электрохимически активным вторым элементом по всей длине, что минимизирует путь тока через электрохимически активный элемент во время работы электролизера. Такое конструктивное решение, в частности, хорошо подходит для второго элемента, изготовленного из электрохимически активного материала, который не имеет высокой электропроводности.

Такое конструктивное решение анодного элемента также является подходящим в том случае, когда элемент представляет собой целое тело из электрохимически активного материала, который является стойким к окислению и пористым (типа объемного оксида) и который имеет ионную проводимость, позволяющую осуществлять окисление ионов кислорода в активном материале. Когда такой активный материал покрывает окисляемую подложку, подложка может окисляться, в результате чего она расширяется под электрохимически активным материалом, подвергая его механическому разрушающему напряжению. За счет выполнения несущего элемента обладающим барьером для кислорода на своей поверхности, таким как оксид хрома, и являющимся электропроводным, но не обязательно электрохимически активным, такой несущий элемент не окисляется возможно достигающими его ионами кислорода. Ионы кислорода остаются внутри электрохимически активного материала и в конечном счете преобразуется в нем в одноатомный и двухатомный кислород.

Параллельные анодные элементы должны быть соединены друг с другом, например, в виде такой конфигурации анодных элементов, которая подобна решетке, сетке или ситу. Чтобы избегать краевых эффектов тока, концы анодных элементов могут быть соединены между собой, например, они могут быть расположены простирающимися через в основном прямоугольную периферийную анодную раму от одной стороны рамы до ее противоположной стороны.

Альтернативно, соединение может быть достигнуто посредством по меньшей мере одного соединительного элемента. Возможно, что анодные элементы соединены множеством поперечных соединительных элементов, которые, в свою очередь, соединяются между собой одним или несколькими перекрестными элементами. Для концентрических конфигураций, образующих замкнутый контур, поперечные соединительные элементы могут быть радиальными. В этом случае радиальные соединительные элементы простираются радиально от середины конструкции из параллельно расположенных анодных элементов, а также дополнительно прикреплены к внешнему кольцу или могут быть одним целым с ним на периферии такой конструкции.

Предпочтительно, поперечные соединительные элементы имеют варьируемое сечение для того, чтобы гарантировать по существу равную плотность тока в соединительных элементах до и после каждого подключения к анодному элементу. То же самое применимо к перекрестному элементу, когда таковой имеется.

Обычно каждый металлический анод содержит по меньшей мере один вертикальный токоподвод, расположенный так, чтобы быть соединенным с положительной пластиной-шиной. Такой токоподвод механически и электрически соединяется с одним или большим количеством поперечных соединительных элементов, или с одним или большим количеством перекрестных элементов, соединяющих множество поперечных соединительных элементов, так что токоподвод несет электрический ток к анодным элементам через поперечный соединительный элемент(ы) и через перекрестный элемент(ы), там где он(они) присутствует. Там, где вообще нет поперечного соединительного элемента, вертикальный токоподвод соединяется непосредственно с анодными элементами, которые расположены в конфигурации подобной решетке, сетке или ситу.

Вертикальный токоподвод, анодные элементы, поперечные соединительные элементы и перекрестные элементы, там где они имеются, могут быть скреплены между собой, например, путем их отливки в виде единого модуля. Также возможна сборка сваркой или другими механическими средствами соединения.

Обычно в том случае, когда анод не выполняют из объемного электро-химически активного материала, анод может иметь обеспечивающее выделение кислорода покрытие, которое может быть нанесенным покрытием или покрытием, полученным посредством поверхностного окисления металлической подложки анода. Обычно покрытие выполняют из оксида металла типа оксида железа.

Анод(ы) может(гут) медленно растворяться в электролите. Альтернативно, рабочие условия электролизера могут быть такими, чтобы поддерживать один или каждый анод стабильным по размерам. Например, чтобы сохранять анод(ы) по существу стабильным(и) по размерам посредством уменьшения или предотвращения их растворения в электролит, в электролите может поддерживаться достаточное количество анодных составляющих.

Электролизер может содержать по меньшей мере один смачиваемый алюминием катод. Смачиваемый алюминием катод может быть выполнен дренированным (в дренажной конфигурации). Примеры электролизеров с дренированными катодами описаны в патенте США №5683130 (de Nora), WО 99/02764 и WО 99/41429 (оба на имя de Nora/Duruz).

Электролизер также может содержать средство для облегчения растворения подаваемого в электролит глинозема, например, путем использования направляющих электролит элементов над анодными элементами, как описано в изобретении PCT/IB99/00017 (de Nora), индуцируя восходящий поток и/или нисходящий поток электролита через анодную конструкцию и возможно вокруг нее.

Направляющие электролит элементы могут быть скреплены между собой путем отливания их в виде единого модуля, сварки или использования других механических средств соединения для формирования сборки. Эта сборка может быть соединена с вертикальным токоподводом, или прикреплена к перфорированной анодной конструкции, или помещена на нее.

Электролизер также может содержать средство для термоизоляции поверхности электролита с целью предотвращения образования электролитной корки на поверхности электролита, такое как изолирующая крышка над электролитом, как описано в публикации WO 99/02763 (de Nora/Sekhar).

Дополнительным аспектом изобретения является способ производства алюминия в описанном выше электролизере. Способ включает прохождение электрического тока через анодные элементы одного или каждого анода в виде электронного тока, а оттуда через электролит к катоду - в виде ионного тока, таким образом производя на катоде алюминий, а на электрохимически активных поверхностях анода - кислород, выход которого индуцирует циркуляцию электролита через анодные проточные отверстия.

Изобретение также предлагает безуглеродный изготовленный на основе металла анод описанного выше электролизера для электролитического получения алюминия. Анод имеет электропроводную металлическую конструкцию с электрохимически активной анодной поверхностью, стойкой к воздействию окисления и расплавленного фторидсодержащего электролита, на которой в процессе электролиза анодно выделяется кислород и которую подвешивают в электролите по существу параллельно обращенному к ней катоду. Такая металлическая конструкция содержит ряд параллельных горизонтальных анодных элементов, каждый из которых имеет электрохимически активную поверхность, на которой в процессе электролиза анодно выделяется кислород. Электрохимически активные поверхности расположены главным образом копланарно так, чтобы сформировать активную анодную поверхность. Анодные элементы разнесены друг от друга с тем, чтобы сформировать продольные проточные отверстия для циркуляции электролита, перемещаемого посредством быстрого выхода выделяющегося на аноде кислорода.

Материалы и работа анода

Аноды согласно настоящему изобретению могут состоять из оксида железа или, предпочтительно, могут быть покрыты материалом на основе оксида железа, возможно, полученным посредством оксидирования поверхности подложки анода, которая содержит железо. Подходящие материалы анода более подробно описаны в заявках PCT/IB99/01360 (Duruz/de Nora/Crottaz), PCT/IB99/00015 (de Nora/Duruz), PCT/IB99/01361 (Duruz/de Nora/Crottaz), PCT/IB99/01362 (Crottaz/Duruz), PCT/IB99/01977 (de Nora/Duruz) и PCT/IB99/01976 (Duruz/de Nora).

В известных процессах даже наименее растворимый материал анода выделяет чрезмерные количества составляющих его компонентов в ванну, что приводит к чрезмерному загрязнению произведенного алюминия. Например, концентрация никеля (частая составляющая предложенных анодов, изготовленных на основе металла), найденного в алюминии, произведенном в мелкомасштабных испытаниях при рабочих температурах известного электролизера, обычно находится в диапазоне между 800 и 2000 массовых миллионных долей (м.м.д.), то есть в 4-10 раз выше максимального приемлемого уровня, который составляет 200 м.м.д.

Оксиды железа, а особенно гематит (Fе2O3), имеют более высокую по сравнению с никелем растворимость в расплавленном электролите. Однако в промышленном производстве допуск по загрязнению произведенного алюминия оксидами железа также намного выше (до 2000 м.м.д.), чем для других металлических примесей.

Растворимость является неотъемлемым свойством материалов анода и не может быть изменена иначе, чем посредством изменения состава электролита и/или рабочей температуры электролизера.

Были проведены мелкомасштабные испытания с использованием анода из кермета NiFe2O4/Cu и при функционировании в стабильном режиме для того, чтобы установить концентрацию железа в расплавленном электролите и в произведенном алюминии при различных режимах эксплуатации.

В случае оксида железа было установлено, что понижение температуры электролита значительно уменьшает растворимость частиц железа. Этот эффект может использоваться удивительным образом для того, чтобы сделать главное упор на функционирование электролизера путем ограничения загрязнения железом произведенного алюминия.

Таким образом, было установлено, что в том случае, когда температура функционирования электролизера понижена ниже температуры обычных электролизеров (950-970°С), покрытый внешним слоем оксида железа анод может быть сделан стабильным по размерам посредством поддержания концентрации частиц железа и глинозема в расплавленном электролите достаточной для того, чтобы уменьшить или подавить растворение указанного слоя оксида железа, при этом концентрация частиц железа является достаточно низкой и не превышает коммерчески приемлемого уровня концентрации железа в произведенном алюминии.

Присутствие растворенного глинозема в электролите на анодной поверхности оказывает на растворение железа из анода в электролит ограничивающий эффект, который уменьшает концентрацию частиц железа, необходимую для того, чтобы по существу остановить растворение железа из анода.

Когда электрохимически активная анодная поверхность(ти) изготовлена на основе оксида железа, электролит может содержать некоторое количество частиц железа и растворенного глинозема, предотвращая растворение электрохимически активной поверхности на основе оксида железа. Количество частиц железа и глинозема, растворенных в электролите и предотвращающих растворение электрохимически активной поверхности на основе оксида железа одного или каждого анода, должно быть таким, чтобы произведенный алюминий загрязнялся железом в концентрации не более 2000 м.м.д., предпочтительно - не более 1000 м.м.д., а более предпочтительно - не более 500 м.м.д.

Для того чтобы поддерживать постоянным количество анодных составляющих, в частности частиц железа, в электролите, который при рабочей температуре предотвращает растворение одного или каждого анода, в том случае, если сам подаваемый глинозем непосредственно не содержит достаточного количества железа, составляющие анода могут через некоторые промежутки времени подаваться в электролит, например, периодически вместе с глиноземом или непрерывно, например, посредством расходуемого электрода. Когда электрохимически активная анодная поверхность изготовлена на основе оксида железа, частицы железа могут подаваться в электролит в виде металлического железа и/или соединения железа, такого как оксид железа, фторид железа, оксифторид железа и/или сплава железа-алюминия.

Для того чтобы ограничить до коммерчески приемлемого уровня загрязнение произведенного алюминия анодными составляющими, выделяющимися под действием катода, электролизер должен использоваться при достаточно низкой температуре с тем, чтобы требуемая концентрация растворенного глинозема и анодных составляющих, в частности частиц железа, в электролите ограничивалась посредством уменьшенной растворимости частиц железа в электролите при рабочей температуре.

Электролизер может использоваться при температуре функционирования электролита ниже 910°С, обычно от 730 до 870°С. Электролит может содержать NaF и АlF3 в молярном соотношении NaF/АlF3, требуемом для данной температуры функционирования электролизера и заключенном между 1,2 и 2,4. Количество растворенного глинозема, содержащегося в электролите, обычно составляет менее 8 мас.%, предпочтительно, между 2 и 6 мас.%.

Неактивные части анодов, которые в процессе функционирования электролизера подвергаются действию расплавленного электролита, в частности те части, которые находятся вблизи поверхности электролита, могут быть защищены покрытием на основе цинка, содержащим, в частности, оксид цинка с глиноземом или без него или алюминат цинка. В процессе функционирования электролизера для того, чтобы по существу ингибировать растворение такой поверхности, концентрация в электролите растворенного глинозема должна поддерживаться на уровне от 3 до 4 мас.% или более.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием конкретных вариантов его воплощения со ссылками на сопровождающие чертежи, на которых:

фиг.1а и 1б изображают вид сбоку и вид сверху анода согласно изобретению;

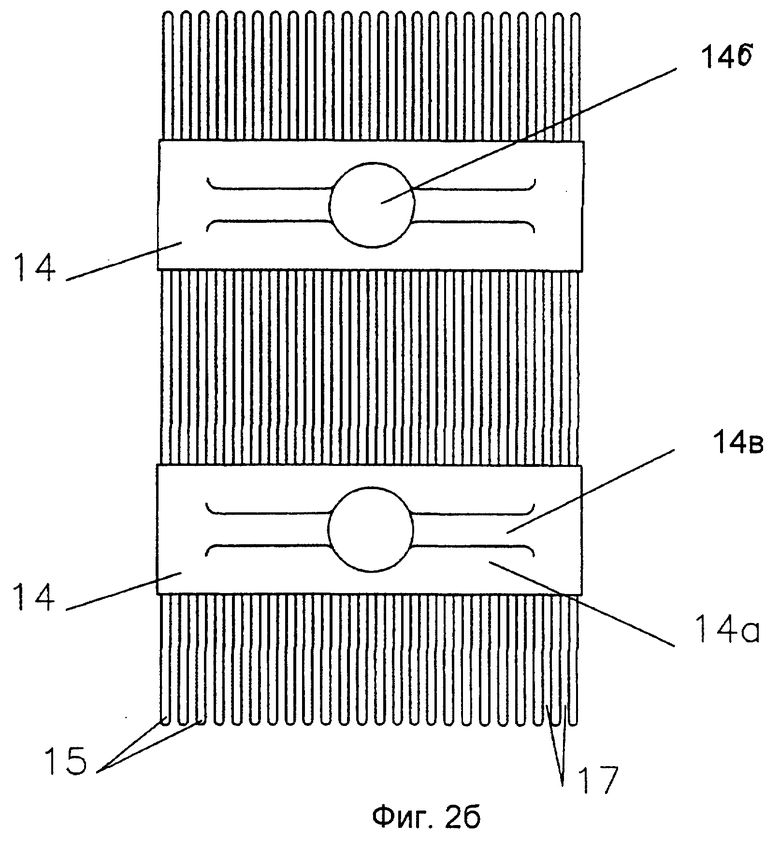

фиг.2а и 2б изображают соответственно вид сбоку и вид сверху другого анода согласно изобретению;

фиг.3, 4, 5 и 6 изображают виды сбоку вариаций анода, изображенного на фиг.1а и 1б;

фиг.7 и 8 изображают разрезы состоящих из многих частей анодных элементов согласно изобретению;

фиг.9 изображает электролизер электролитического получения алюминия, работающий с выполненными согласно изобретению анодами и снабженный направляющими электролит элементами;

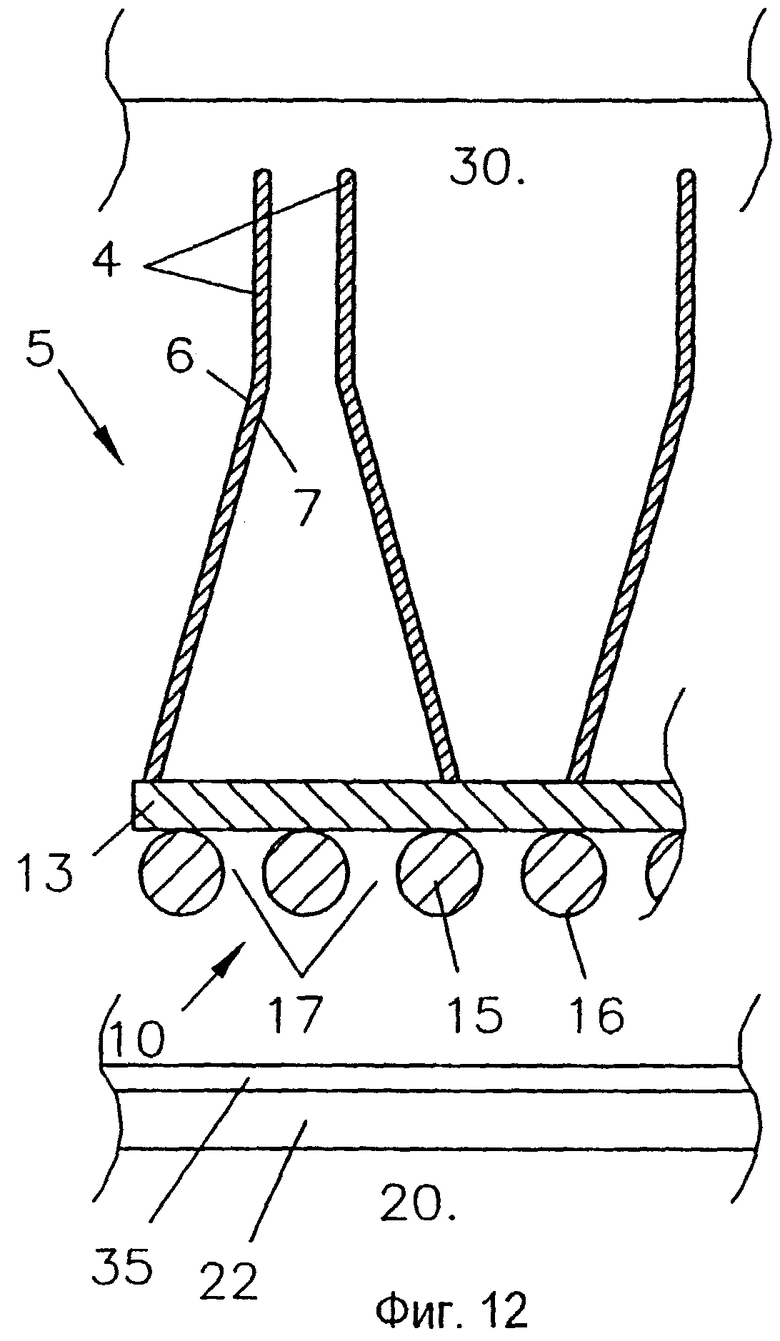

фиг.10, 11 и 12 изображают увеличенные виды частей вариаций направляющих электролит элементов, показанных на фиг.9 и фиг.10 и иллюстрирующих работу электролизера;

фиг.13 изображает поперечный разрез другого анода согласно изобретению с направляющими электролит элементами, из которых показан только один;

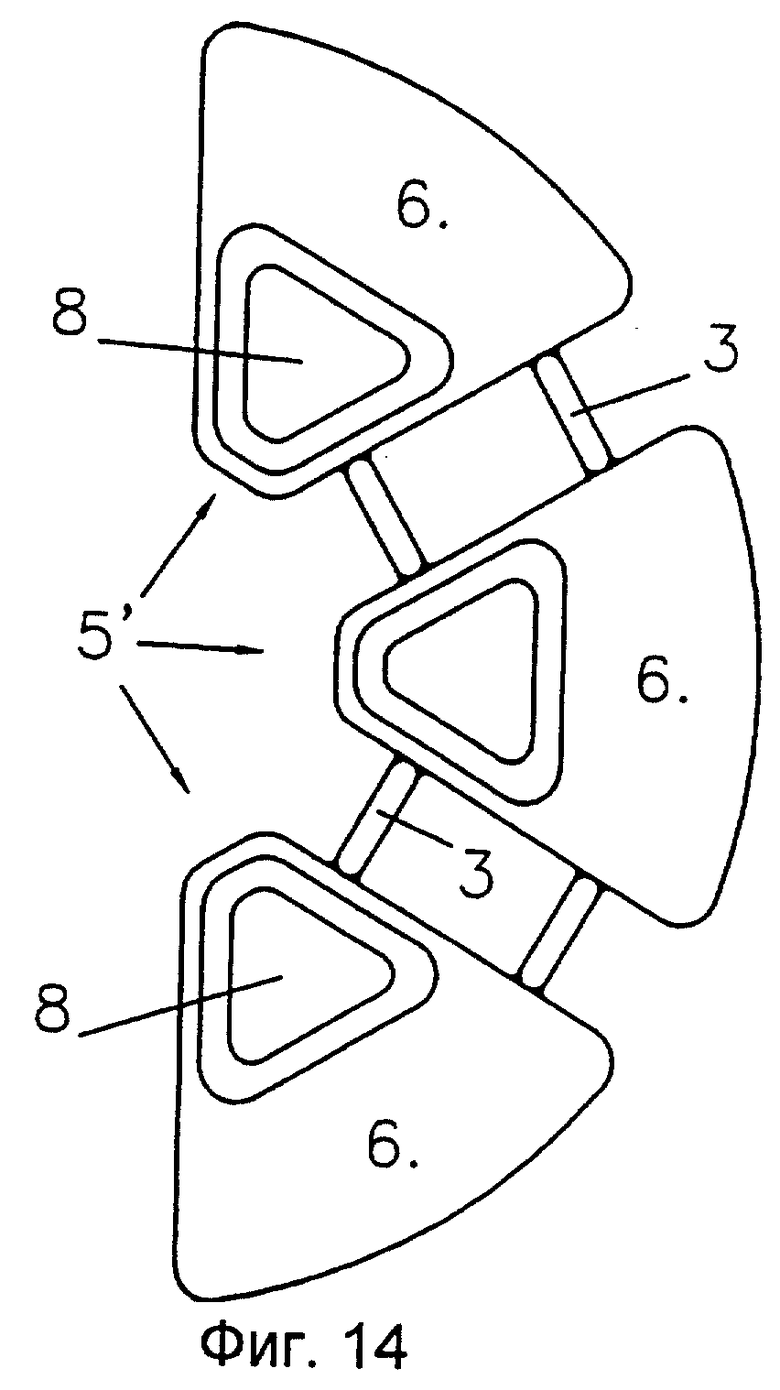

фиг.14 изображает вид сверху половины сборки из нескольких направляющих электролит элементов, подобной той, которая показана на фиг.13;

фиг.15 изображает вид сверху показанного на фиг.13 анода с половиной сборки направляющих электролит элементов, показанной на фиг.14;

фиг.16 изображает вид сверху вариации анода по фиг.15.

Подробное описание предпочтительных вариантов воплощения

Фиг.1а и 1б схематически изображают анод 10 электролизера для электролитического получения алюминия согласно изобретению.

Анод 10 содержит вертикальный токоподвод 11, предназначенный для присоединения анода к положительной пластине-шине, перекрестный элемент 12 и пару поперечных соединительных элементов 13 для присоединения ряда анодных элементов 15.

Анодные элементы 15 имеют электрохимически активную нижнюю поверхность 16, на которой в процессе функционирования электролизера анодно выделяется кислород. Анодные элементы 15 представлены в виде параллельных стержней в копланарном расположении, горизонтально отделенных друг от друга межэлементными промежутками 17. Межэлементные промежутки 17 составляют проточные отверстия для циркуляции электролита и выхода выделенного на аноде газа, отделившегося от электрохимически активных поверхностей 16.

Анодные элементы 15 соединяются поперечно парой поперечных соединительных элементов 13, которые, в свою очередь, соединяются между собой перекрестным элементом 12, на котором устанавливают вертикальный токоподвод 11. Токоподвод 11, перекрестный элемент 12, поперечные соединительные элементы 13 и анодные элементы 15 механически скрепляются между собой сваркой, заклепками или другими средствами.

Как описано выше, электрохимически активная поверхность 16 анодных элементов 15 может быть выполнена, в частности, на основе оксида железа, как описано в заявках PCT/IB99/01360 (Duruz/de Nora/Crottaz), PCT/IB99/00015 (de Nora/Duruz), PCT/IB99/01361 (Duruz/de Nora/Crottaz), PCT/IB99/01362 (Crottaz/Duruz), PCT/IB99/01977 (de Nora/Duruz) и PCT/IB99/01976 (Duruz/de Nora).

Перекрестный элемент 12 и поперечные соединительные элементы 13 сконструированы и позиционированы поверх анодных элементов 15 так, чтобы обеспечить по существу равномерное распределение тока, проходящего через анодные элементы 15 к их электрохимически активным поверхностям 16. Токоподвод 11, перекрестный элемент 12 и поперечные соединительные элементы 13 не обязательно должны быть электрохимически активными, и их поверхность может пассивироваться под действием электролита. Однако они должны быть достаточно электропроводными, чтобы избежать ненужного падения напряжения и по существу не должны растворяться в электролите.

Если анодные элементы 15 и перекрестные элементы 12 подвергаются действию различного теплового расширения, каждый показанный на фиг.1 анодный элемент 15 может быть выполнен в виде двух (или более, где это нужно) отдельных “коротких” анодных элементов. Когда тепловое расширение анодных элементов 15 больше, чем тепловое расширение перекрестных элементов 12, “короткие” анодные элементы должны быть продольно отделены друг от друга.

Альтернативно, в некоторых случаях может быть выгодно, в частности для увеличения однородности распределения тока, иметь больше двух поперечных соединительных элементов 13 и/или множество перекрестных элементов 12.

Также необязательно, чтобы два поперечных соединительных элемента 13 были перпендикулярны анодным элементам 15 в параллельной конфигурации, как показано на фиг.1. Поперечные соединительные элементы 13 могут находиться в Х конфигурации, в которой каждый соединительный элемент 13 проходит, например, от одного угла до противоположного угла прямоугольной или квадратной анодной конструкции, причем вертикальный токоподвод 11 присоединяется к пересечению соединительных элементов 13.

Фиг.2а и 2б схематически изображают вариацию анода 10, показанного на фиг.1а и 1б.

Вместо того, чтобы иметь поперечные соединительные элементы 13, перекрестный элемент 12 и токоподвод 11 для механического и электрического присоединения анодных элементов 15 к положительной пластине-шине, как иллюстрируется на фиг.1а и 1б, показанный на фиг.2а и 2б анод 10 содержит пару литых или профилированных несущих элементов 14, выполняющих ту же самую функцию. Каждый литой несущий элемент 14 содержит нижнюю горизонтально проходящую лапку 14а для электрического и механического соединения анодных элементов 15, стойку 14б для присоединения анода 10 к положительной пластине-шине и пару боковых армирующих фланцев 14в между горизонтально проходящей лапкой 14а и стойкой 14б.

Анодные элементы 15 могут быть закреплены запрессовкой или сваркой в горизонтальной лапке 14а. В качестве альтернативы форма анодных элементов 15 и соответствующие приемные пазы в лапке 14а могут быть такими, чтобы допустить только продольные движения анодных элементов. Например, анодные элементы 15 и лапка 14а могут быть соединены по типу ласточкина хвоста.

Фиг.3-6 изображают ряд анодов 10 согласно изобретению, которые подобны аноду 10, показанному на фиг.1а и 1б. Однако поперечные сечения анодных элементов 15 анодов 10, показанных на фиг.3-6, отличаются от круглых сечений анодных элементов 10, показанных на фиг.1а и 1б.

Анодные элементы 15 анода, показанного на фиг.3, имеют в разрезе в основном полукруглую верхнюю часть и плоское основание, которое составляет электрохимически активную поверхность 16 каждого анодного элемента 15.

Фиг.4 иллюстрирует анодные элементы 15 в виде стержней, которые имеют в основном колоколообразное или грушевидное поперечное сечение. Электрохимически активная поверхность 16 анодных элементов 10 расположена вдоль основания элемента в форме колокола или в форме груши.

Анодные элементы 15, показанные на фиг.5, являются стержнями, имеющими в основном прямоугольное сечение. Электрохимически активная поверхность 16 расположена вдоль основания узкой стороны стержня.

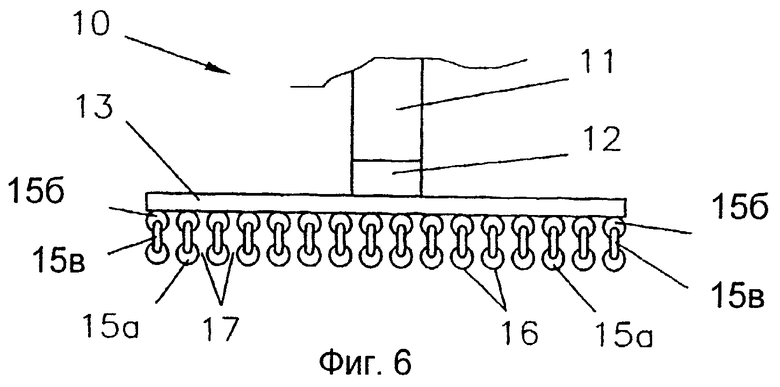

Фиг.6 и 7 изображают анод 10, имеющий собранные из многих частей анодные элементы 15, содержащие первый элемент 15б, поддерживающий электрохимически активный второй элемент 15а. Электрохимически активный элемент 15а имеет электрохимически активную поверхность 16 и соединен вдоль всей своей длины с хорошо электропроводным несущим элементом 15б посредством промежуточного соединительного элемента 15в типа фланца. Это конструктивное решение анодного элемента, в частности, хорошо адаптировано к электрохимически активному материалу, который имеет низкую электропроводность и/или который имеет ионную проводимость, как объяснялось выше.

Фиг.7 изображает увеличенный вид сборного анодного элемента 15 по фиг.6, содержащего почти цилиндрический электрохимически активный элемент 15а с электрохимически активной поверхностью 16, причем в основном цилиндрический электропроводный несущий элемент 15б и промежуточный соединительный элемент или фланец 15в электрически и механически присоединяет несущий элемент 15б к электрохимически активному элементу 15а. Альтернативно, соединительный элемент 15в может быть продолжением либо электрохимически активного элемента 15а, либо несущего элемента 15б, как показано на фиг.8.

Промежуточный соединительный элемент 15в, показанный на фиг.7, может быть соединен с электрохимически активным элементом 15а и с несущим элементом 15б запрессовкой или сваркой. Однако эти части могут быть механически соединены путем обеспечения подходящей геометрии соединительных элементов 15в и соответствующих приемных пазов электрохимически активного элемента 15а и несущего элемента 15б, например посредством соединения “ласточкин хвост”.

Электрохимически активный элемент 15а, показанный на фиг.7 и 8, может быть выполнен на основе оксида железа с добавками или без них, например, из оксидированного железоникелевого сплава, что раскрывается в описании заявок PCT/IB99/01360 (Duruz/de Nora/Crottaz), PCT/IB99/00015 (de Nora/Duruz), PCT/IB99/01361 (Duruz/de Nora/Crottaz), РCT/IB99/01362 (Crottaz/Duruz), PCT/IB99/01977 (de Nora/Duruz) и PCT/IB99/01976 (Duruz/de Nora). Альтернативно, активный элемент 15а может быть выполнен из феррита, такого как феррит никеля, или из оксидированного сплава, в частности литого сплава по меньшей мере двух металлов, выбранных из никеля, железа, меди и алюминия.

Несущий элемент 15б, показанный на фиг.7 и 8, и соединительный элемент 15в, показанный на фиг.7, предпочтительно являются высоко проводящими и могут содержать металлическую сердцевину, например из меди, покрытую материалом, стойким к электролиту, например, вышеупомянутыми материалами, которые являются подходящими для электрохимически активного элемента 15а.

Как утверждалось выше, чтобы избежать ненужного механического напряжения в сборке из-за различного теплового расширения между электрохимически активными элементами 15а и несущими элементами 15б, каждый несущий элемент 15б может поддерживать множество продольно отделенных друг от друга “коротких” электрохимически активных элементов 15а. Электрохимически активные элементы 15а могут быть короткими цилиндрами или дисками.

В вариации, электрохимически активные элементы 15а и/или несущий элемент 15б могут быть горизонтально простирающимися призмами, например, с прямоугольным основанием.

Фиг.9 изображает электролизер электролитического получения алюминия согласно изобретению, имеющий ряд почти горизонтальных анодов 10, которые подобны анодам, показанным на фиг.1а и 1б, и погружены в электролит 30. Аноды 10 обращены к горизонтальному дну-катоду 20 электролизера, соединенному с отрицательной пластиной-шиной посредством шин-проводников 21 тока. Дно-катод 20 электролизера изготавливают из проводящего материала типа графита или из другого углеродистого материала, покрытого смачиваемым алюминием огнеупорным катодным покрытием 22, на котором производят алюминий 35 и с которого он отводится (с помощью дренажа) или на котором он образует мелкую ванную, глубокую ванну или стабилизированную ванну. Произведенный расплавленный алюминий 35 отделен от обращенных к нему анодов 10 межэлектродным зазором.

Пары анодов 10 соединяются с положительной пластиной-шиной через первичный вертикальный токоподвод 11′ и горизонтальный распределитель 11′′ тока, присоединенный на обоих его концах к перфорированному аноду 10 через вторичный вертикальный распределитель 11′′′ тока.

Вторичный вертикальный распределитель 11′′′ тока установлен на анодной конструкции 12, 13, 15 на перекрестном элементе 12, который, в свою очередь, присоединен к паре поперечных соединительных элементов 13 для соединения ряда анодных элементов 15. Токоподводы 11′, 11′′, 11′′′, перекрестный элемент 12, поперечные соединительные элементы 13 и анодные элементы 15 механически скреплены между собой сваркой, заклепками или другими средствами.

Анодные элементы 15 имеют электрохимически активную нижнюю поверхность 16, на которой в процессе функционирования электролизера анодно выделяется кислород. Анодные элементы 15 представлены в виде параллельных стержней в перфорированном копланарном расположении, горизонтально отделенных друг от друга посредством межэлементных промежутков 17. Межэлементные промежутки 17 представляют собой проточные отверстия для циркуляции электролита и выхода газа, выделенного на электрохимически активных анодных поверхностях 16.

Перекрестный элемент 12 и поперечные соединительные элементы 13 обеспечивают по существу равномерное распределение тока через анодные элементы 15 к их электрохимически активным поверхностям 16. Токоподвод 11, перекрестный элемент 12 и поперечные соединительные элементы 13 не обязательно должны быть электрохимически активными, и их поверхность может пассивироваться под действием электролита. Однако они должны быть достаточно электропроводными, чтобы избежать ненужного падения напряжения, и по существу не должны растворяться в электролите.

Активная поверхность 16 анодных элементов 15 может быть изготовлена на основе оксида железа. Подходящие материалы анода описаны в описании заявок PCT/IB99/01360 (Duruz/de Nora/Crottaz), PCT/IB99/00015 (de Nora/Duruz), PCT/IB99/01361 (Duruz/de Nora/Crottaz), PCT/IB99/01362 (Crottaz/Duruz), PCT/IB99/01977 (de Nora/Duruz) и РСТ/IВ99/01976 (Duruz/de Nora).

Поверхность из оксида железа может простираться по всем погруженным частям 11′′′, 12, 13, 15 анода 10, в частности, поверх погруженной части вторичного вертикального распределителя 11′′′ тока, который предпочтительно покрывают оксидом железа по меньшей мере до 10 см над поверхностью электролита 30.

Погруженные, но неактивные части анода 10 могут быть дополнительно покрыты оксидом цинка. Однако, когда части анода 10 покрывают оксидом цинка, концентрация растворенного глинозема в электролите 30 должна поддерживаться на уровне более 4 мас.% для предотвращения чрезмерного растворения оксида цинка в электролите 30.

Сердцевина всех анодных деталей 11′, 11′′, 11′′′, 12, 13, 15 предпочтительно имеет высокую проводимость и может быть выполнена из меди, защищенной последовательными слоями никеля, хрома, никеля, меди и дополнительным слоем никеля.

Аноды 10 дополнительно снабжают средством для усиления растворения подаваемого глинозема в виде направляющих электролит элементов 5, сформированных из параллельных, разнесенных друг от друга наклонных дефлекторов 5, расположенных над и смежно с перфорированной анодной конструкцией 12, 13, 15. Дефлекторы 5 обеспечивают верхние расходящиеся книзу поверхности 6 и нижние расходящиеся кверху поверхности 7, отклоняющие газообразный кислород, который выделяется на аноде под электрохимически активными поверхностями 16 анодных элементов 15 и который выходит между межэлементными промежутками 17 через перфорированную анодную конструкцию 12, 13, 15. Выделяющийся над дефлекторами 5 кислород активизирует растворение глинозема, подаваемого в электролит 30 над расходящимися книзу поверхностями 6.

Подобное конструктивное решение анода было предложено в патенте США №4263107 (Pellegri) для улучшения циркуляции электролита в водно-соляном электролизе. Анод изготовляли из известных анодных материалов для водно-соляного электролиза, таких как покрытый оксидом металла платиновой группы титан, в виде перфорированной активной анодной конструкции. Хотя эта анодная конструкция хорошо адаптирована для циркуляции электролита и отделения газа в водно-соляном электролизе, ее никогда не предлагали или не предполагали для использования в электролизерах электролитического получения алюминия, которые существенно отличаются от хлорщелочных электролизеров, и, в частности, для улучшения растворения подаваемого глинозема.

Смачиваемое алюминием катодное покрытие 22 показанного на фиг.9 электролизера предпочтительно может быть нанесенным из суспензии покрытием из тугоплавкого тяжелого металла, раскрытым в патенте США №5651874 (de Nora/Sekhar). Предпочтительно, смачиваемое алюминием катодное покрытие 22 состоит из толстого покрытия борида тугоплавкого тяжелого металла, такого как TiB2, которое раскрыто в публикации WО 98/17842 (Sekhar/Duruz/Liu) и которое хорошо подходит, в частности, для защиты катода-дна дренированного электролизера, показанного на фиг.9.

Электролизер также содержит боковые стенки 25 из углеродистого или другого материала. Боковые стенки 25 покрывают/пропитывают над поверхностью электролита 30 борным или фосфатным защитным покрытием/пропиткой 26, как описано в патенте США №5486278 (Manganiello/Duruz/ ) и в патенте США №5534130 (Sekhar).

) и в патенте США №5534130 (Sekhar).

Ниже поверхности электролита 30 боковые стенки 25 покрывают смачиваемым алюминием покрытием 23, так что расплавленный алюминий 35, перемещаемый капиллярностью и магнитогидродинамическими силами, покрывает и защищает боковые стенки 25 от электролита 35. Смачиваемое алюминием покрытие 23 простирается от смачиваемого алюминием катодного покрытия 22 над поверхностью соединительных угловых призм 28, поднимаясь вверх по боковым стенкам 25 по меньшей мере до поверхности электролита 30. Смачиваемое алюминием боковое покрытие 23 может быть предпочтительно выполнено из нанесенной и высушенной и/или термообработанной суспензии в виде частиц TiB2 в коллоидном оксиде кремния с высокой смачиваемостью алюминием.

Альтернативно, выше и ниже поверхности электролита 30 боковые стенки 25 могут быть покрыты покрытием на основе цинка, таким как покрытие из оксида цинка, при необходимости с покрытием из глинозема или алюмината цинка. Когда для покрытия боковых стенок 25 или анодов 10 используют описанное выше покрытие на основе цинка, концентрация растворенного глинозема в расплавленном электролите 30 должна поддерживаться на уровне более 4 мас.% для по существу предотвращения растворения такого покрытия.

Во время работы электролизера глинозем подают в электролит 30 на всем протяжении дефлекторов 5 и металлической анодной конструкции 12, 13, 15. Подаваемый глинозем растворяется и распределяется от нижнего основания сходящихся поверхностей 6 в межэлектродный зазор через межэлементные промежутки 17 и вокруг краев металлической анодной конструкции 12, 13, 15, то есть между соседними парами анодов 10 или между периферийными анодами 10 и боковыми стенками 25. При пропускании электрического тока между анодами 10 и обращенным к нему дном-катодом 20 электролизера на электрохимически активных анодных поверхностях 16 выделяется кислород и производится алюминий, который внедряется в катодный расплавленный алюминий 35. Кислород, отделившийся от активных поверхностей 16, выходит через межэлементные промежутки 17 и отклоняется сходящимися кверху поверхностями 7 дефлекторов 5. Кислород выходит из наиболее высоких концов сходящихся кверху поверхностей 7, усиливая растворение глинозема, подаваемого по сходящимся книзу поверхностям 6.

Электролизеры электролитического получения алюминия, частично показанные на фиг.10, 11 и 12, подобны электролизеру электролитического получения алюминия, показанному на фиг.9.

На фиг.10 направляющие элементы представляют собой наклонные дефлекторы 5, показанные на фиг.9. В этом примере наивысший конец каждого дефлектора 5 расположен чуть выше середины расстояния между поверхностью электролита 30 и поперечными соединительными элементами 13.

Также на фиг.10 показано, как циркуляция 31 электролита генерируется за счет выхода газа, который отделяется от активных поверхностей 16 анодных элементов 15 между межэлементными промежутками 17 и который отклоняется сходящимися кверху поверхностями 7 дефлекторов 5, заключая газ и поток электролита между наивысшими краями. От наивысших краев дефлекторов 5 выделенный на аноде газ выходит к поверхности электролита 30, тогда как циркуляция 31 электролита направлена вниз через сходящиеся книзу поверхности 6, через межэлементные промежутки и вокруг краев металлической анодной конструкции 12, 13, 15, чтобы компенсировать разрежение, создаваемое выделяемым на аноде газом ниже активных поверхностей 17 анодных элементов 15. Циркуляция 31 электролита 31 простирается вниз в межэлектродный зазор, растворяя частицы глинозема 32, который подается над сходящимися книзу поверхностями 6.

Фиг.11 изображает часть электролизера электролитического получения алюминия с дефлекторами 5, действующими как направляющие электролит элементы, которые подобны показанным в электролизере по фиг.9, но поверхности которых сходятся только частично. Нижние отделы 4 дефлекторов 5 являются вертикальными и параллельными друг другу, тогда как их верхние отделы имеют сходящиеся кверху и книзу поверхности 6, 7. Наивысший конец дефлекторов 5 расположен ниже поверхности электролита 30, но близко к ней, с тем, чтобы увеличить турбулентность на поверхности электролита, вызванную появлением выделенного на аноде газа.

Фиг.12 изображает вариацию дефлекторов, показанных на фиг.11, в которой параллельные вертикальные отделы 4 расположены выше сходящихся поверхностей 6, 7.

За счет такого ограничения и направления выделенного на аноде кислорода к поверхности электролита 30 с помощью дефлекторов или других ограничительных средств, как показано на фиг.11 и 12 и как более подробно описано в параллельно поданной заявке PCT/IB99/00017 (de Nora), кислород выделяется так близко к поверхности, что создает турбулентность над сходящимися книзу поверхностями 6, активизируя растворение подаваемого над ними глинозема.

Понятно, что ограничивающие электролит элементы 5, показанные на фиг.9, 10, 11 и 12, могут быть либо удлиненными дефлекторами, либо вместо этого могут состоять из ряда вертикальных вытяжных воронок с круглым или многоугольным сечением, например, как описано ниже.

Фиг.13 и 15 иллюстрируют анод 10′, имеющий круглое основание, причем на фиг.13 анод 10′ показан в разрезе, а на фиг.15 - сверху. На правой стороне фиг.13 и 15 анод 10′ показан с направляющими электролит элементами 5′ согласно изобретению. Направляющие электролит элементы 5′, представленные на фиг.15, на фиг.14 показаны отдельно.

Анод 10′, изображенный на фиг.13 и 15, имеет несколько концентрических круглых анодных элементов 15. Анодные элементы 15 горизонтально отделены друг от друга межэлементными промежутками 17 и соединены между собой радиальными соединительными элементами в виде фланцев 13, которые присоединяются к внешнему кольцу 13′. Внешнее кольцо 13′ простирается вертикально вверх из наиболее удаленных от центра анодных элементов 15, как показано на фиг.13, чтобы вместе с радиальными фланцами 13 сформировать подобную колесу конструкцию 13, 13′, показанную на фиг.15, которая прикрепляет анодные элементы 15 к токоподводу 11 центрального анода.

Как показано на фиг.13, самый внутренний кольцевой анодный элемент 15 частично сливается с токоподводом 11, и снабжен каналами 18, которые простираются между самым внутренним кольцевым анодным элементом 15 и токоподводом 11 и которые обеспечивает возможность выхода кислорода, произведенного ниже центрального токоподвода 11.

Каждый направляющий электролит элемент 5′ представлен, в основном, в форме воронки, имеющей широкое нижнее отверстие 9 для приема произведенного на аноде кислорода и узкое верхнее отверстие 8, где кислород выходит для активизирования растворения глинозема, подаваемого над направляющим электролит элементом 5′. Внутренняя поверхность 7 направляющего электролит элемента 5′ устроена так, чтобы канализировать и активизировать восходящий поток электролита, переносимый произведенным на аноде кислородом. Внешняя поверхность 6 направляющего электролит элемента 5′ устроена так, чтобы активизировать растворение глинозема, подаваемого над ним, и направлять обогащенный глиноземом электролит вниз в межэлектродный зазор, причем электролит течет главным образом вокруг перфорированной конструкции.

Как показано на фиг.14 и 15, направляющие электролит элементы 5′ выполнены в виде кольцевой конструкции, причем показана только ее половина. Направляющие электролит элементы 5′ горизонтально прикреплены друг к другу креплениями 3 и расположены так, чтобы поддерживаться над анодными элементами 15, причем крепления 3 помещают, например, на фланцы 13, как показано на фиг.15, или прикрепляют как требуется. Каждый направляющий электролит элемент 5′ позиционируют в кольцевом секторе, образованном двумя соседними радиальными фланцами 13 и дугой внешнего кольца 13′, как показано на фиг.15.

Конструкция из направляющих электролит элементов 5′ и анода 10′ может быть сформована путем литья в виде отдельных модулей. Это обеспечивает важное преимущество, заключающееся в избавлении от механических соединений и от риска изменения свойств материалов направляющих электролит элементов 5′ или анодов 10′ при сварке.

Аноды 10′ и направляющие электролит элементы 5′ могут быть выполнены из любого подходящего материала, устойчивого к окислению и к действию фторидсодержащего расплавленного электролита, например, раскрытого в заявках PCT/IB99/01360 (Duruz/de Nora/Crottaz), PCT/IB99/00015 (de Nora/Duruz), PCT/IB99/01361 (Duruz/de Nora/Crottaz), PCT/IB99/01362 (Crottaz/Duruz), PCT/IB99/01977 (de Nora/Duruz) и РСТ/IВ99/01976 (Duruz/de Nora).

Фиг.16 иллюстрирует квадратный анод 10′ как вариацию кольцевого анода 10′ согласно фиг.13 и 15. Анод 10′ согласно фиг.16 имеет почти прямоугольные концентрические параллельные анодные элементы 15 со скругленными углами. Анод 10′, изображенный на фиг.16, может быть снабжен направляющими электролит элементами, подобными тем, что изображены на фиг.13-15, но в соответствующей прямоугольной конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОУСТОЙЧИВЫЕ ПРОТОЧНЫЕ НЕУГОЛЬНЫЕ АНОДЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2374362C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ, РАБОТАЮЩИЙ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛА | 2002 |

|

RU2283372C2 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, СМАЧИВАЕМЫЙ АЛЮМИНИЕМ | 2002 |

|

RU2281987C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| ПЕРФОРИРОВАННЫЙ МЕТАЛЛИЧЕСКИЙ ИНЕРТНЫЙ АНОД ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2017 |

|

RU2698162C2 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

Изобретение относится к электролизеру для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите, снабженному безуглеродными анодами на основе металла. Электролизер содержит по меньшей мере один безуглеродный анод на основе металла, имеющий электропроводную металлическую конструкцию с электрохимически активной анодной поверхностью, на которой в процессе электролиза анодно выделяется кислород. Упомянутая металлическая конструкция подвешена в электролите так, что ее активная анодная поверхность по существу параллельна обращенной к ней плоской катодной поверхности и содержит ряд горизонтально удлиненных анодных элементов, каждый из которых имеет значительно большую длину, чем его толщина. Анодные элементы расположены параллельно друг другу, разнесены друг от друга в поперечном направлении и имеют в основном копланарное расположение. Каждый анодный элемент имеет электрохимически активную поверхность, и электрохимически активные поверхности анодных элементов образуют упомянутую активную анодную поверхность, которая простирается по пространству с намного большими размерами, чем толщина удлиненных анодных элементов. Разнесенные анодные элементы формируют горизонтально удлиненные проточные отверстия для циркуляции электролита, перемещаемого посредством быстрого выхода выделяющегося на аноде кислорода. Изобретение позволяет осуществлять быстрое отделение газообразного кислорода, а также осуществлять циркуляцию обогащенного глиноземом электролита между анодами и обращенными к ним катодами. 3 н. и 35 з.п. ф-лы, 16 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Устройство для транспортирования изделий | 1976 |

|

SU685575A1 |

| Плавающий компаратор для проведения колориметрических реакций в малых объемах жидкости | 1960 |

|

SU135687A1 |

| 0 |

|

SU161126A1 | |

| Анод электролизера для получения алюминия из расплавленных электролитов | 1974 |

|

SU708999A3 |

Авторы

Даты

2004-12-20—Публикация

2000-01-10—Подача