Область изобретения

Это изобретение относится к использованию в расплавленном электролите для электролитического получения алюминия неугольного анода, имеющего проточную активную конструкцию с повышенной устойчивостью.

Уровень техники

Использование неугольных анодов, т.е. анодов, которые выполнены не из углерода как такового, например, графита, кокса и т.д., но, возможно, содержат углерод в каком-либо химическом соединении для производства алюминия в электролизерах, должно радикально улучшить процесс производства алюминия посредством понижения загрязнения и стоимости производства алюминия.

Разработки неугольных анодных материалов, в частности металлов, привели к созданию конструкций анодов новых форм, которые лучше приспособлены к механизмам движения текучих сред в электролизере и электромагнитным эффектам, чем традиционные анодные блоки из твердого углерода.

Несколько конструкций, обеспечивающих выделение кислорода анодов для электролизеров электролитического получения алюминия, было предложено в следующих документах. Патент США № 4681671 (Duruz) раскрывает вертикальные анодные пластины или лопасти, работающие в низкотемпературных электролизерах электролитического получения алюминия. Патент США № 5310476 (Sekhar/de Nora) раскрывает обеспечивающие выделение кислорода аноды, состоящие из собранных в виде крыши пар анодных пластин. Патент США № 5362366 (de Nora/Sekhar) описывает нерасходуемые формы анодов, включая собранные в виде крыши пары анодных пластин. Патент США № 5368702 (de Nora) раскрывает обеспечивающие выделение кислорода вертикальные трубчатые или имеющие форму усеченного конуса аноды для мультимонополярных алюминиевых электролизеров. Патент США № 5683559 (de Nora) описывает электролизер электролитического получения алюминия с обеспечивающими выделение кислорода изогнутыми анодными пластинами, которые расположены в конфигурации в виде крыши обращенными к имеющим соответствующую форму катодам. Патент США 5725744 (de Nora/Duruz) раскрывает обеспечивающие выделение кислорода вертикальные анодные пластины, предпочтительно - пористые или сетчатые, при мультимонополярном устройстве электролизера для электролизеров электролитического получения алюминия, работающих при пониженной температуре. WO 00/40781, WO 00/40782 и WO 03/006716 (все de Nora) раскрывают аноды для производства алюминия с рядом параллельных отделенных друг от друга удлиненных анодных элементов, которые являются электрохимически активными по отношению к окислению кислорода.

Для растворения исходного материала глинозема требуется высокоагрессивный электролит на фторидной основе, такой как криолит. Были предложены различные модифицированные электролиты с тем, чтобы улучшить работу электролизера и уменьшить износ неугольного анода на металлической основе, в частности, вызываемый коррозией под действием электролита.

В WO 00/06804 (Crottaz/Duruz) предполагается, что никель-железный анод может быть использован в электролите при температуре от 820 до 870°C, содержащем от 23 до 26,5 мас.% AlF3, от 3 до 5 мас.% Al2О3, от 1 до 2 мас.% LiF и от 1 до 2 мас.% MgF2. Все патенты США №№ 5006209 и 5284562 (оба Back/Brooks), 6258247 и 6379512 (оба Brown/Brooks/Frizzle/Juric), 6419813 (Brown/Brooks/Frizzle) и 6436272 (Brown/Frizzle) раскрывают использование никель-медно-железных анодов в электролите для производства алюминия при 660-800°C, содержащем 6-26 мас.% NaF, 7-33 мас.% KF, 1-6 мас.% LiF и 60-65 мас.% AlF3. Электролит может содержать Al2O3 в количестве вплоть до 30 мас.%, в частности - от 5 до 10 или 15 мас.%, большая часть которого находится в форме взвешенных частиц и некоторая часть которого растворена в электролите, т.е. в типичном случае от 1 до 4 мас.% растворенного Al2O3. В патентах США №№ 6258247, 6379512, 6419813 и 6436272 такой электролит упоминается как пригодный для применения при температурах вплоть до 900°C. В патентах США №№ 6258247 и 6379512 электролит дополнительно содержит от 0,004 до 0,2 мас.% добавок переходных металлов для того, чтобы облегчить растворение глинозема и улучшить работу катода. Патент США № 5725744 (de Nora/Duruz) раскрывает электролизер для производства алюминия, имеющий аноды, выполненные из никеля, железа и/или меди, в электролите при температуре от 680 до 880°C, содержащем 42-63 мас.% AlF3, вплоть до 48 мас.% NaF, вплоть до 48 мас.% LiF и от 1 до 5 мас.% Al2O3. MgF2, KF и CaF2 также упоминаются как возможные компоненты ванны электролита. WO 2004/035871 (de Nora/Nguyen/Duruz) раскрывает анод на металлической основе, содержащий по меньшей мере один из никеля, кобальта и железа. Анод используется для электролитического получения алюминия во фторидсодержащем расплавленном электролите, состоящем из: от 5 до 14 мас.% растворенного глинозема; от 35 до 45 мас.% фторида алюминия; от 30 до 45 мас.% фторида натрия; от 5 до 20 мас.% фторида калия; от 0 до 5 мас.% фторида кальция; и от 0 до 5 масс.% дополнительных компонентов.

Материалами, имеющими самую большую устойчивость к окислению, являются оксиды металлов, которые все являются до некоторой степени растворимыми в криолите. Оксиды являются также плохо проводящими электричество, поэтому, чтобы избежать существенных омических потерь и высоких напряжений на электролизере, использование непроводящих или плохо проводящих оксидов при изготовлении анодов должно быть минимальным. Когда это возможно, для изготовления сердцевины анода должен использоваться хорошо проводящий материал, тогда как поверхность анода предпочтительно выполняют из оксида, имеющего высокую электрокаталитическую активность. Несколько попыток было сделано для того, чтобы разработать неугольные аноды для электролизеров электролитического получения алюминия, устойчивые к химическим агрессивным воздействиям ванны электролита и окружающей среды электролизера и обладающие электрохимически активной поверхностью, предназначенной для окисления ионов кислорода до атомарного и молекулярного газообразного кислорода и имеющей низкую скорость растворения. Много патентов было зарегистрировано на неугольные аноды, но ни один из них еще не нашел коммерческого применения, в том числе по экономическим причинам.

Патент США № 4614569 (Duruz/Derivaz/Debely/Adorian) описывает металлические аноды для электролитического получения алюминия, покрытые защитным покрытием из оксифторида церия, образующегося на месте (in situ) в электролизере или предварительно нанесенного, причем это покрытие поддерживается во время электролиза посредством добавления небольших количеств соединения церия в расплавленный криолитный электролит, чтобы таким образом защитить поверхность анода от агрессивного воздействия электролита. Несколько патентов раскрывают использование электропроводящей металлической сердцевины анода с активной наружной частью на оксидной основе, в частности, патенты США №№ 4956069, 4960494, 5069771 (все Nguyen/Lazouni/Doan), 6077415 (Duruz/de Nora), 6103090 (de Nora), 6113758 (de Nora/Duruz) и 6248227 (de Nora/Duruz), 6361681 (de Nora/Duruz), 6365018 (de Nora), 6372099 (Duruz/de Nora), 6379526(Duruz/de Nora), 6413406 (de Nora), 6425992 (de Nora), 6436274 (de Nora/Duruz), 6521116 (Duruz/de Nora/Crottaz), 6521115 (Duruz/de Nora/Crottaz), 6533909 (Duruz/de Nora), 6562224 (Crottaz/Duruz), а также публикации РСТ WO 00/40783 (de Nora/Duruz), WO 01/42534 (de Nora/Duruz), WO 01/42535 (Duruz/de Nora), WO 01/42536 (Nguyen/Duruz/de Nora), WO 02/070786 (Nguyen/de Nora), WO 02/083990 (de Nora/Nguyen), WO 02/083991 (Nguyen/de Nora), WO 03/014420 (Nguyen/Duruz/de Nora), WO 03/078695 (Nguyen/de Nora), WO 03/087435 (Nguyen/de Nora).

Патент США № 4374050 (Ray) раскрывает многочисленные многооксидные композиции для электродов. Такие составы, помимо прочего, включают оксиды железа и кобальта. Эти оксидные композиции могут использоваться в качестве плакировки на металлическом слое никеля, никеля-хрома, стали, меди, кобальта или молибдена. Патент США № 4142005 (Cadwell/Hazelrigg) раскрывает анод, имеющий подложку, выполненную из титана, тантала, вольфрама, циркония, молибдена, ниобия, гафния или ванадия. Эта подложка покрыта оксидом кобальта Co3O4.

Патенты США №№ 6103090 (de Nora), 6361681 (de Nora /Duruz), 6365018 (de Nora), 6379526 (de Nora/Duruz), 6413406 (de Nora) и 6425992 (de Nora), а также WO 04/018731 (Nguyen/de Nora) раскрывают анодные подложки, которые содержат по меньшей мере один из хрома, кобальта, гафния, железа, молибдена, никеля, меди, ниобия, платины, кремния, тантала, титана, вольфрама, ванадия, иттрия и циркония и которые покрыты по меньшей мере одним из ферритов кобальта, меди, хрома, марганца, никеля и цинка. WO 01/42535 (Duruz/de Nora) и WO 02/097167 (Nguyen/de Nora) раскрывают аноды для электролитического получения алюминия, выполненные из железных сплавов с окисленной поверхностью, которые содержат по меньшей мере один из никеля и кобальта. Патент США № 6638412 (de Nora/Duruz) раскрывает использование анодов, выполненных из содержащего переходный металл сплава, имеющего составляющий одно целое с ним оксидный слой, причем этот сплав содержит по меньшей мере один из железа, никеля и кобальта.

Неугольные аноды до сих пор еще не применяются коммерчески и в промышленности, и при этом все еще имеется потребность в анодном материале на металлической основе и в подходящей форме анода, которые могут быть использованы при электролитическом получении алюминия.

Сущность изобретения

Настоящее изобретение в общем относится к электролитическому получению алюминия с анодами на металлической основе, имеющими форму для способствования циркуляции электролита и имеющими электрохимически активную наружную часть, которая имеет повышенную устойчивость к коррозии под действием высокоагрессивного циркулирующего электролита и/или к окислению выделяющимся на аноде (анодно) кислородом, причем эта повышенная устойчивость обеспечивается посредством слоя, который содержит преимущественно оксид кобальта СоО.

В частности, изобретение относится к электролизеру для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите. Электролизер содержит по меньшей мере один неугольный анод на металлической основе, имеющий электропроводящую металлическую конструкцию, которая содержит наружную часть с электрохимически активной анодной поверхностью, на которой во время электролиза анодно выделяется кислород, и которая подвешена в электролите по существу параллельно обращенному к ней катоду. Эта металлическая конструкция имеет одно или более проточных отверстий, простирающихся от активной анодной поверхности через эту металлическую конструкцию, причем проточное(ые) отверстие(я) выполнено(ы) с возможностью направления циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода. Наружная часть анода содержит вышеупомянутый слой, который содержит преимущественно оксид кобальта СоО, чтобы повысить устойчивость анода.

Другими словами, изобретение касается электролизера, имеющего анод, который имеет форму, которая способствует циркуляции электролита, и который имеет электрохимически активную наружную часть, которая устойчива по отношению к циркулирующему электролиту и/или к анодно выделяющемуся кислороду за счет наличия слоя, выполненного преимущественно из особой формы оксида кобальта, т.е. СоО.

Имеется несколько форм стехиометрических и нестехиометрических оксидов кобальта, которые основаны на:

- СоО, который содержит Со(II) и который образуется преимущественно при температуре выше 920°C на воздухе;

- Co2О3, который содержит Со(III) и который образуется при температурах вплоть до 895°C, а при более высоких температурах начинает разлагаться до СоО;

- Co3О4, который содержит Со(II) и Со(III) и который образуется при температурах между 300 и 900°C.

Было установлено, что в отличие от Co2О3, который является неустойчивым, и Co3О4, который незначительно замедляет диффузию кислорода СоО образует хорошо проводящий электрохимически активный материал для окисления ионов кислорода и для замедления диффузии кислорода. Таким образом, этот материал образует ограничивающий барьер против окисления лежащего под ним металлического кобальтового тела анода.

Указанный СоО-содержащий слой анода может быть слоем, изготовленным из спеченных частиц, в частности, спеченных частиц СоО. Альтернативно, СоО-содержащий слой может быть составляющим одно целое («интегральным») оксидным слоем на Со-содержащем металлическом слое или сердцевине анода. Испытания показали, что составляющие одно целое оксидные слои имеют более высокую плотность, чем спеченные слои, и, таким образом, являются предпочтительными для замедления диффузии кислорода.

Когда СоО должен быть образован посредством окисления металлического кобальта, должны быть приняты меры для того, чтобы осуществить обработку, которая действительно приведет в результате к образованию СоО. Было обнаружено, что использование Co2О3 или Co3О4 в известном электролите для электролитического получения алюминия не приводит к подходящему превращению этих форм оксида кобальта в СоО. Поэтому важно снабдить анод этим слоем СоО перед тем, как анод будет использоваться в электролите для электролитического получения алюминия.

Образование СоО на металлическом кобальте предпочтительно регулируют так, чтобы получить когерентный и по существу не имеющий трещин оксидный слой. Однако не всякая обработка металлического кобальта при температуре выше 895°C или 900°C в кислородсодержащей атмосфере приведет в результате к оптимально когерентному и по существу не имеющему трещин слою СоО, который предлагает лучшие электрохимические свойства, чем Co2О3/Co3О4.

Например, если температура обработки металлического кобальта для образования СоО посредством окисления металлического кобальта на воздухе увеличивается с недостаточной скоростью, например, меньшей чем 200°C/час, то на поверхности металлического кобальта образуется толстый оксидный слой, богатый Co3О4 и стекловидным Co2О3. Такой слой не дает возможности оптимального образования слоя СоО посредством превращения при температуре выше 895°C из Co2О3 и Co3О4 в СоО. Фактически, слой СоО, получающийся в результате такого превращения, не является предпочтительным, но все еще полезным, несмотря на увеличенную пористость, и может быть растрескавшимся. Поэтому требуемая температура для окисления на воздухе, т.е. выше 900°C, обычно по меньшей мере 920°C или, предпочтительно, выше 940°C, должна быть достигнута достаточно быстро, например, при скорости увеличения температуры в по меньшей мере 300°C или 600°C в час, чтобы получить оптимальный слой СоО. Металлический кобальт может также быть помещен в печь, которая предварительно подогрета до желательной температуры выше 900°C.

Аналогично, если после образования слоя СоО анод не используют немедленно для электролитического получения алюминия, а дают возможность охладиться, то это охлаждение должно быть осуществлено достаточно быстро, например, посредством помещения анода в воздух при комнатной температуре, чтобы избежать значительного образования Co3О4, которое может произойти во время охлаждения, например в печи, которая выключена.

Анод со слоем СоО, полученным посредством медленного нагревания металлического кобальта в окислительной окружающей среде, не будет иметь оптимальных свойств, но все же обеспечивает лучшие результаты во время работы электролизера, чем анод, имеющий слой Co2О3-Co3О4, и поэтому также представляет собой улучшенный анод для электролитического получения алюминия согласно изобретению.

Указанная анодная конструкция может быть перфорированной. Например, анодная конструкция может иметь любую из форм, раскрытых в вышеупомянутых WO 00/40781, WO 00/40782 и WO 03/006716. Например, анодная конструкция содержит ряд параллельных анодных элементов, в частности горизонтальных анодных элементов, имеющих электрохимически активные поверхности во в целом копланарном расположении с образованием указанной активной анодной поверхности, причем эти анодные элементы отделены друг от друга, образуя удлиненные проточные отверстия (проемы) для циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода. В типичном случае эти анодные элементы представляют собой лопасти, стержни, прутки или проволоки. Активная анодная поверхность может быть по существу горизонтальной, по существу вертикальной или наклонной по отношению к горизонтали, например, как раскрыто в WO 00/40782 или WO 03/023092 (оба de Nora).

В одном варианте реализации указанный расплавленный электролит находится при температуре ниже 950°C, в частности, в диапазоне от 910 до 940°C, и состоит из:

- от 6,5 до 11 мас.% растворенного глинозема, в частности, от 7 до 10 мас.%;

- от 35 до 44 мас.% фторида алюминия, в частности, от 36 до 42 мас.% фторида алюминия, например, от 36 до 38 мас.%;

- от 38 до 46 мас.% фторида натрия, в частности, от 39 до 43 мас.%;

- от 2 до 15 мас.% фторида калия, в частности, от 3 до 10 мас.% фторида калия, например, от 5 до 7 мас.%;

- от 0 до 5 мас.% фторида кальция, в частности, от 2 до 4 мас.% фторида кальция; и

- от 0 до 5 мас.% в сумме одного или более дополнительных компонентов, в частности, вплоть до 3 мас.%.

Присутствие в электролите фторида калия в вышеуказанном количестве дает два эффекта. С одной стороны, оно приводит к уменьшению рабочей температуры вплоть до нескольких десятков градусов без увеличения содержания фторида алюминия в электролите или даже при его уменьшении по сравнению со стандартными электролитами, работающими при примерно 950°C, с содержанием фторида алюминия примерно 45 мас.%. С другой стороны, оно поддерживает высокую растворимость глинозема в электролите, т.е. вплоть до значения выше примерно 8 или 9 мас.%, даже несмотря на то, что температура электролита понижается по сравнению с традиционной температурой.

Следовательно, в отличие от известных из уровня техники низкотемпературных электролитов, которые переносят большие количества нерастворенного глинозема в форме частиц, большое количество глинозема находится в растворенной форме в вышеупомянутом электролите.

Без привязки к какой-либо теории предполагается, что сочетание высокой концентрации растворенного глинозема в электролите и ограниченной концентрации фторида алюминия ведет преимущественно к образованию возле анода (основных) бедных фтором ионов оксифторида алюминия ([Al2O2F4]2-) вместо (кислотных) богатых фтором ионов оксифторида алюминия ([Al2OF6]2-). В противоположность кислотным богатым фтором ионам оксифторида алюминия основные бедные фтором ионы оксифторида алюминия в значительной степени не растворяют СоО анода и заметно не пассивируют или не корродируют металлический кобальт. Массовое отношение растворенный глинозем/фторид алюминия в электролите должно быть выше 1/7, а часто - выше 1/6 или даже выше 1/5, чтобы получить благоприятное отношение бедных фтором ионов оксифторида алюминия и богатых фтором ионов оксифторида алюминия.

Из этого следует, что использование вышеописанного электролита с анодами на металлической основе, которые содержат СоО, замедляет их растворение, пассивирование и коррозию. Более того, высокая концентрация растворенного в электролите глинозема дополнительно понижает растворение оксидов из анода, в частности, СоО.

Электролит может состоять из: от 7 до 10 мас.% растворенного глинозема; от 36 до 42 мас.% фторида алюминия, в частности, от 36 до 38 мас.%; от 39 до 43 мас.% фторида натрия; от 3 до 10 мас.% фторида калия, например, от 5 до 7 мас.%; от 2 до 4 мас.% фторида кальция; и от 0 до 3 мас.% в сумме одного или более дополнительных компонентов. Это соответствует расплавленному электролиту на основе криолита (Na3AlF6), содержащему избыток фторида алюминия (AlF3), который составляет в диапазоне от примерно 8 до 15 мас.% электролита, в частности, примерно от 8 до 10 мас.%, и добавки, которые могут включать фторид калия и фторид кальция в вышеупомянутых количествах.

Электролит может в качестве дополнительного(ых) компонента(ов) содержать по меньшей мере один фторид, выбранный из фторида магния, фторида лития, фторида цезия, фторида рубидия, фторида стронция, фторида бария и фторида церия.

Выгодным образом электролит содержит глинозем в концентрации вблизи насыщения на активной анодной поверхности.

Для того чтобы поддерживать концентрацию глинозема выше заданного порога в вышеупомянутом диапазоне во время нормального электролиза, электролизер предпочтительно оснащен средствами для контроля и регулировки содержания глинозема в электролите.

СоО-содержащий слой анода может быть составляющим одно целое с сердцевиной, выполненной из кобальта или кобальтового сплава. Такая сердцевина анода может быть изготовлена из тех же самых материалов, что и Со-содержащие сплавы, описанные ниже. Выгодным образом кобальтсодержащая сердцевина анода может быть отлита.

Альтернативно, анод содержит электропроводящую подложку, которая покрыта нанесенным электрохимически активным покрытием, которое включает в себя СоO-содержащий слой.

СоО-содержащий слой может быть слоем спеченных частиц. В частности, СоО-содержащий слой может быть образован посредством нанесения слоя порошкового СоО на анод и спекания. Например, СоО-содержащий слой наносят в виде суспензии, в частности коллоидной и/или полимерной суспензии, а затем подвергают термообработке. Хорошие результаты были получены при суспендировании порошкового металлического кобальта или СоО, необязательно с добавками, такими как Та, в водном растворе, содержащем по меньшей мере один из этиленгликоля, гексанола, поливинилового спирта, поливинилацетата, полиакриловой кислоты, гидроксипропилметилцеллюлозы и полиметакрилата аммония и их смесей, с последующим нанесением на анод, например, окрашиванием или погружением, и термообработкой.

СоО-содержащий слой может быть составляющим одно целое с оксидным слоем на нанесенном Со-содержащем металлическом слое покрытия.

СоО-содержащий слой может быть образован посредством того, что на анод наносят Со-содержащий металлический слой и подвергают этот металлический слой обработке окислением с образованием СоО-содержащего слоя на металлическом слое, причем СоО-содержащий слой составляет одно целое с металлическим слоем.

Удобным образом обработка окислением могла быть выполнена в кислородсодержащей атмосфере, такой как воздух. Эта обработка может также быть выполнена в атмосфере, которая является богатой кислородом или состоит по существу из чистого кислорода.

Также предусматривается выполнение этой обработки окислением другими средствами, например, электролитически. Однако было обнаружено, что полное образование составляющего одно целое слоя СоО не может быть достигнуто на месте (in situ) во время электролитического получения алюминия при нормальных условиях работы электролизера. Другими словами, когда такой анод предназначен для применения в электролизере для электролитического получения алюминия с неугольным анодом, работающем при обычных условиях, анод должен всегда быть помещен в электролизер с заранее сформированным составляющим одно целое оксидным слоем, содержащим преимущественно СоО.

Поскольку превращение Со(III) в Со(II) происходит при температуре примерно 895°C, обработка окислением должна быть выполнена выше этой температуры. Обычно обработку окислением выполняют при температуре обработки выше 895°C или 920°C, предпочтительно выше 940°C, в частности - в пределах диапазона от 950°C до 1050°C. Со-содержащий металлический слой может быть нагрет от комнатной температуры до этой температуры обработки со скоростью по меньшей мере 300°C/час, в частности по меньшей мере 450°C/час, или помещен в окружающую среду, в частности - в печь, которая предварительно нагрета до указанной температуры. Обработка окислением при этой температуре обработки может быть выполнена в течение более чем 8 или 12 часов, в частности от 16 до 48 часов. Конкретнее, когда содержание кислорода в окислительной атмосфере увеличивается, продолжительность обработки может быть уменьшена до уровня менее 8 часов, например, вплоть до 4 часов.

Со-содержащий металлический слой может быть дополнительно окислен во время использования. Однако основное образование СоО предпочтительно достигается перед использованием и контролируемым образом по причинам, объясненным выше.

Способ образования СоО-содержащего слоя на Со-содержащем металлическом слое может быть использован для того, чтобы сформировать СоО-содержащий слой на ранее упомянутой Со-содержащей сердцевине анода.

Со-содержащий металлический слой может содержать легирующие металлы для еще большего уменьшения диффузии кислорода и/или коррозии через металлический слой.

В одном варианте реализации анод содержит барьерный для кислорода слой между СоО-содержащим слоем и электропроводящей подложкой. Барьерный для кислорода слой может содержать по меньшей мере один металл, выбранный из никеля, меди, вольфрама, молибдена, тантала, ниобия и хрома, или их оксид, например, легированный кобальтом, такой как кобальтовый сплав, содержащий вольфрам, молибден, тантал и/или ниобий, в частности, сплав, содержащий по меньшей мере один из никеля, вольфрама, молибдена, тантала и ниобия в суммарном количестве от 5 до 30 мас.%, таком как от 10 до 20 мас.%; и один(одно) или более дополнительных элементов и соединений в суммарном количестве вплоть до 5 мас.%, таком как от 0,01 до 4 мас.%, причем остальное составляет кобальт. Эти дополнительные элементы могут содержать по меньшей мере один из алюминия, кремния и марганца.

Типично, барьерный для кислорода слой и СоО-содержащий слой образуют посредством окисления поверхности нанесенного слоя из вышеупомянутого кобальтового сплава, который содержит никель, вольфрам, молибден, тантал и/или ниобий. Получающийся в результате СоО-содержащий слой преимущественно выполнен из СоО и составляет одно целое с неокисленной частью металлического кобальтового сплава, который образует барьерный для кислорода слой.

Когда слой СоО составляет одно целое с кобальтовым сплавом, никель, если он присутствует, должен содержаться в сплаве в количестве вплоть до 20 мас.%, в частности, от 5 до 15 мас.%. Такое количество никеля в сплаве ведет к образованию небольшого количества оксида никеля NiO в составляющем одно целое оксидном слое в примерно тех же отношениях к кобальту, как и в металлической части, т.е. от 5 до 15 или 20 мас.%. Было установлено, что присутствие небольшого количества оксида никеля стабилизирует оксид кобальта СоО и надолго замедляет образование Со2О3 или Со3О4. Однако, когда массовое отношение никель/кобальт превышает 0,15 или 0,2, полезные химические и электрохимические свойства оксида кобальта СоО имеют тенденцию к исчезновению. Поэтому содержание никеля не должно превысить этот предел.

Альтернативно, барьерный для кислорода слой, например, выполненный из вышеупомянутого кобальтового сплава, который содержит никель, вольфрам, молибден, тантал и/или ниобий, может быть покрыт нанесенным слоем СоО или его предшественником, как обсуждено выше. В этом случае барьерный для кислорода слой может быть нанесенным слоем или же он может быть составляющим одно целое с электропроводящей подложкой.

В другом варианте реализации Со-содержащий металлический слой состоит по существу из кобальта, в типичном случае содержит кобальт в количестве по меньшей мере 95 мас.%, в частности, более 97 мас.% или 99 мас.%.

Необязательно, Со-содержащий металлический слой содержит по меньшей мере одну добавку, выбранную из кремния, никеля, марганца, ниобия, тантала и алюминия в суммарном количестве от 0,1 до 2 мас.%.

Такой Со-содержащий слой может быть нанесен на барьерный для кислорода слой, который составляет одно целое с электропроводящей подложкой проточной анодной конструкции или нанесен на нее.

Электропроводящая подложка может содержать по меньшей мере один металл, выбранный из хрома, кобальта, гафния, железа, молибдена, никеля, меди, платины, кремния, титана, вольфрама, молибдена, тантала, ниобия, ванадия, иттрия и циркония, или их соединения, в частности, оксида, или их сочетания. Например, электропроводящая подложка может иметь наружную часть, выполненную из кобальта или сплава, содержащего преимущественно кобальт, на которую нанесено покрытие. Например, этот кобальтовый сплав содержит никель, вольфрам, молибден, тантал и/или ниобий, в частности, он содержит: никель, вольфрам, молибден, тантал и/или ниобий в суммарном количестве от 5 до 30 мас.%, например, от 10 до 20 мас.%; и один(одно) или более дополнительных элементов и/или соединений в суммарном количестве вплоть до 5 мас.%, остальное составляет кобальт. Эти дополнительные элементы могут содержать по меньшей мере один из алюминия, кремния и марганца. Электропроводящая подложка или ее наружная часть может содержать по меньшей мере один стойкий к окислению металл или состоять по существу из по меньшей мере одного стойкого к окислению металла, в частности, одного или более металлов, выбранных из никеля, вольфрама, молибдена, кобальта, хрома и ниобия, и, например, содержать менее чем 1, 5 или 10 мас.% в сумме других металлов и соединений металлов, в частности, оксидов. Альтернативно, электропроводящая подложка может быть выполнена из сплава никеля, железа и меди, в частности, сплава, содержащего: от 65 до 85 мас.% никеля; от 5 до 25 мас.% железа; от 1 до 20 мас.% меди; и от 0 до 10 мас.% дополнительных компонентов. Например, сплав содержит примерно: 75 мас.% никеля; 15 мас.% железа; и 10 мас.% меди.

Выгодным образом, СоО-содержащий слой анода, в частности, когда слой СоО составляет одно целое с нанесенным Со-содержащим металлическим слоем или телом анода, имел открытую пористость ниже 12%, такую как, например, ниже 7%.

СоО-содержащий слой анода может иметь пористость со средним размером пор менее 7 микрон, в частности, менее 4 микрон. Является предпочтительным обеспечить по существу не имеющий трещин СоО-содержащий слой для того, чтобы эффективно защитить металлическую наружную часть анода, которая покрыта этим СоO-содержащим слоем.

Обычно СоО-содержащий слой содержит оксид кобальта СоО в количестве по меньшей мере 80 мас.%, в частности, более 90 мас.% или 95 мас.% или 98 мас.%.

Выгодным образом, СоО-содержащий слой по существу свободен от оксида кобальта Со2О3 и по существу свободен от Со3О4 и содержит, предпочтительно, менее 3 или 1,5% этих форм оксида кобальта.

СоО-содержащий слой может быть электрохимически активным по отношению к окислению ионов кислорода во время использования, и в этом случае данный слой является непокрытым или покрыт проницаемым для электролита слоем.

Альтернативно, СоО-содержащий слой может быть покрыт нанесенным защитным слоем, в частности, нанесенным оксидным слоем, таким как слой, содержащий оксид кобальта и/или железа, например, феррит кобальта. Нанесенный защитный слой может содержать предварительно образованное и/или осажденное на месте соединение церия, в частности, оксифторид церия, что, например, раскрыто в вышеупомянутых патентах США 4956069, 4960494 и 5069771. Такой нанесенный защитный слой обычно является электрохимически активным по отношению к окислению ионов кислорода и является непокрытым или покрыт в свою очередь проницаемым для электролита слоем.

Электрохимически активная поверхность анода может содержать по меньшей мере одну присадку, в частности по меньшей мере одну присадку, выбранную из металлов иридия, палладия, платины, родия, рутения, кремния, вольфрама, молибдена, тантала, ниобия, олова или цинка, мишметалла и металлов ряда лантаноидов, в виде металлов и соединений, в частности, оксидов, и их смесей. Присадка(и) может/могут присутствовать на поверхности анода в суммарном количестве от 0,1 до 5 мас.%, в частности, от 1 до 4 мас.%.

Такая присадка может быть электрокатализатором для благоприятствования окислению ионов кислорода на электрохимически активной поверхности анода и/или может способствовать замедлению диффузии ионов кислорода в анод.

Присадка может быть добавлена к материалу-предшественнику, который наносится для образования активной поверхности, или же она может быть нанесена уже на активную поверхность в виде тонкой пленки, например, посредством плазменного напыления или нанесения суспензии, и внедрена в эту поверхность посредством термической обработки.

Электролизер может иметь катод, который имеет смачиваемую алюминием поверхность, в частности горизонтальную или наклонную дренированную поверхность. Эта поверхность может быть образована смачиваемым алюминием материалом, который содержит огнеупорный борид и/или способствующий смачиванию алюминием оксид. Примеры таких материалов раскрыты в WO 01/42168, WO 01/42531, WO 02/070783, WO 02/096830 и WO 02/096831 (все на имя MOLTECH).

Анод может быть подвешен в электролите посредством стержня, в частности, стержня, имеющего наружную часть, содержащую слой, который содержит преимущественно оксид кобальта СоО.

Другой аспект изобретения относится к способу электролитического получения алюминия в таком электролизере, как описанный выше. Способ включает в себя электролиз растворенного глинозема с получением кислорода на аноде и алюминий на катоде и подачу глинозема в электролит для поддержания в нем концентрации растворенного глинозема от 6,5 до 11 мас.%, в частности, от 7 до 10 мас.%.

Ионы кислорода могут быть окислены на СоО-содержащем слое анода, который содержит преимущественно оксид кобальта СоО, и/или, при его наличии, на активном слое, нанесенном на слой СоО анода, причем слой СоО замедляет окисление и/или коррозию металлической наружной части анода.

Изобретение также относится к неугольному аноду на металлической основе для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите. Этот анод содержит электропроводящую металлическую конструкцию, которая содержит наружную часть с электрохимически активной анодной поверхностью, на которой анодно выделяется кислород и которая во время использования подвешена в электролите по существу параллельно обращенному к ней катоду. Эта металлическая конструкция имеет одно или более проточных отверстий, простирающихся от активной анодной поверхности через металлическую конструкцию. Это(и) проточное(ые) отверстие(я) выполнено(ы) с возможностью направления во время использования циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода. Наружная часть анода содержит вышеупомянутый слой, который содержит преимущественно оксид кобальта СоО для повышения устойчивости анода. Этот анод может обладать любым из вышеописанных признаков анода или их сочетанием.

Краткое описание чертежей

Изобретение будет теперь описано со ссылкой на схематические чертежи, на которых:

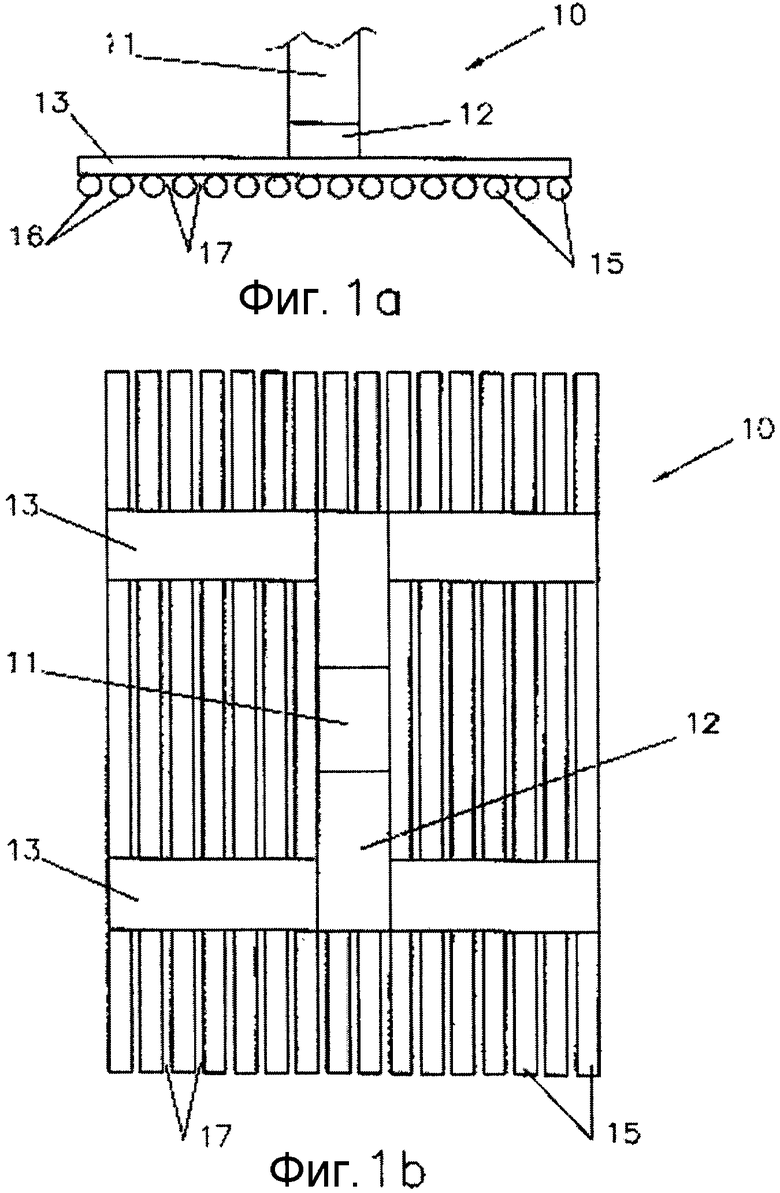

Фиг. 1а и 1b показывают соответственно вид сбоку и вид сверху анода согласно изобретению;

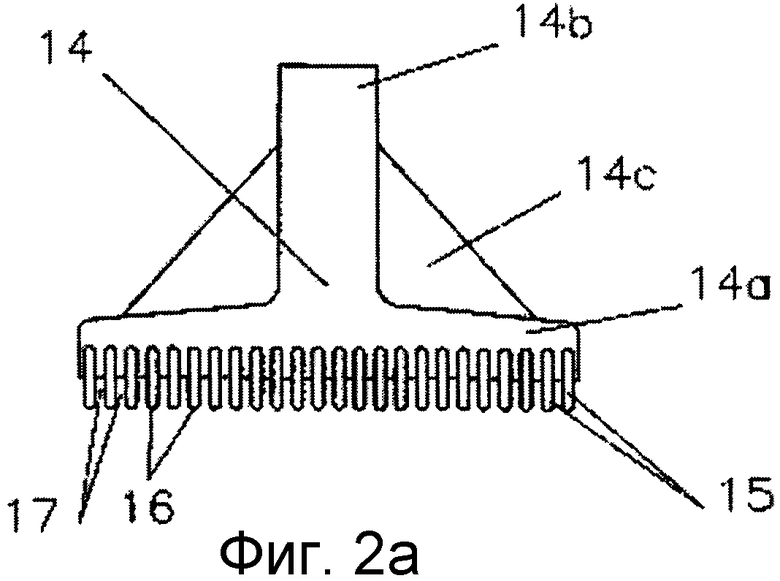

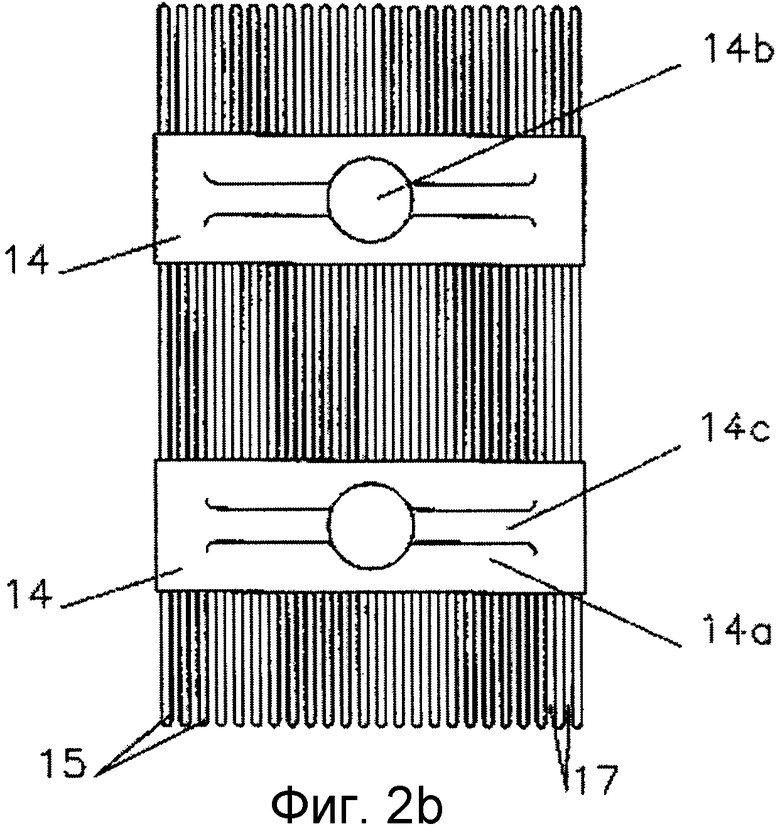

Фиг. 2a и 2b показывают соответственно вид сбоку и вид сверху другого анода согласно изобретению;

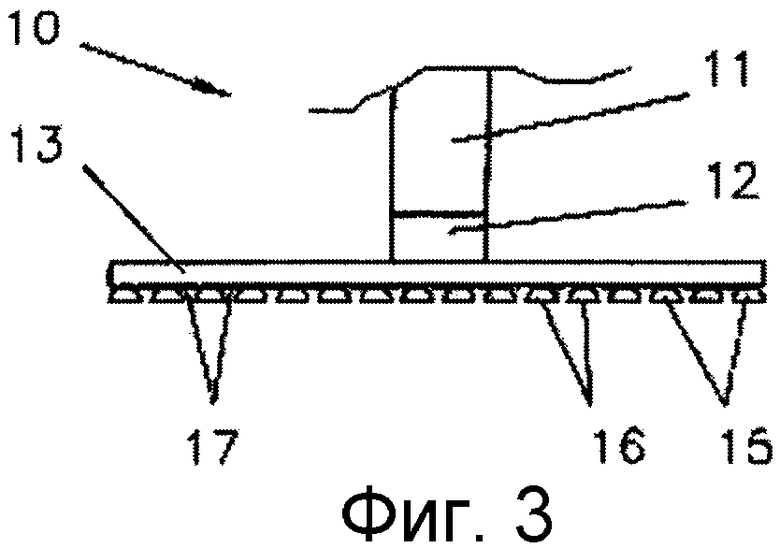

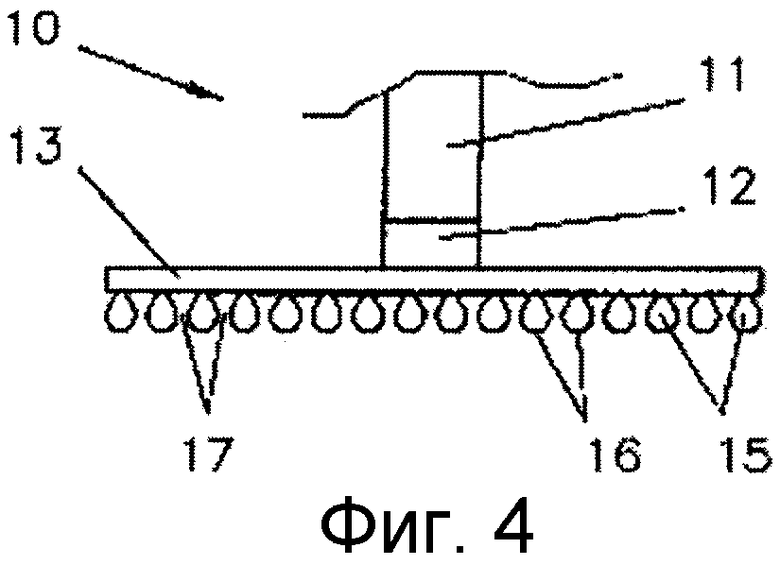

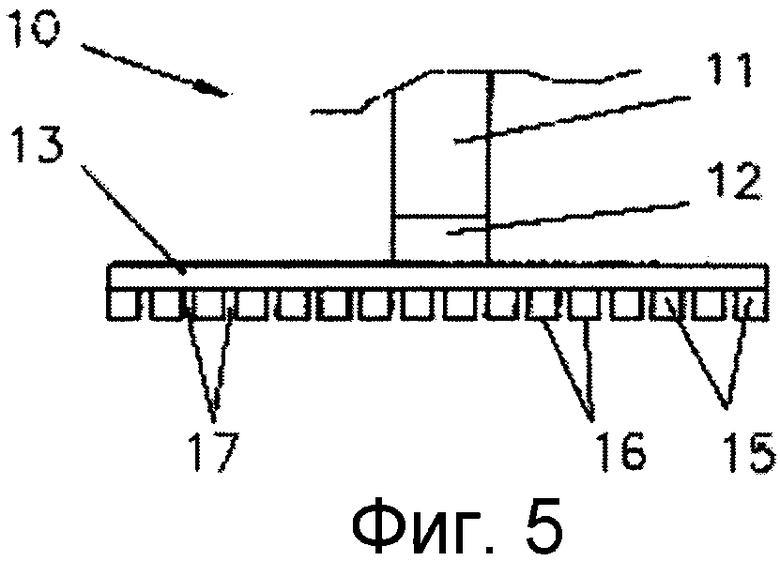

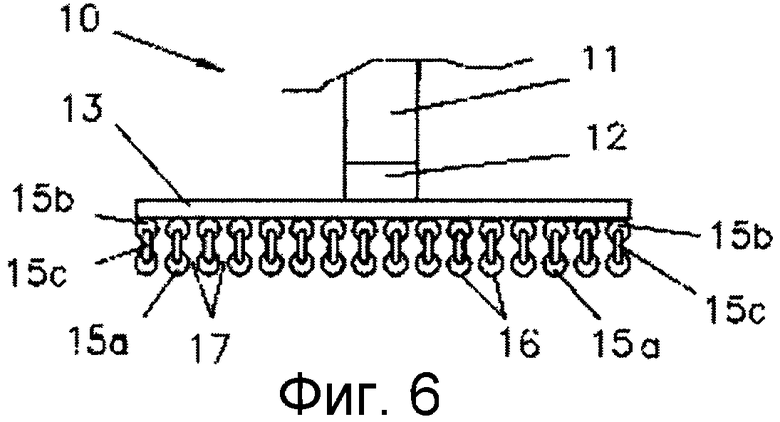

Фиг. 3, 4, 5 и 6 показывают виды сбоку вариантов анода, показанного на Фиг.1а и 1b;

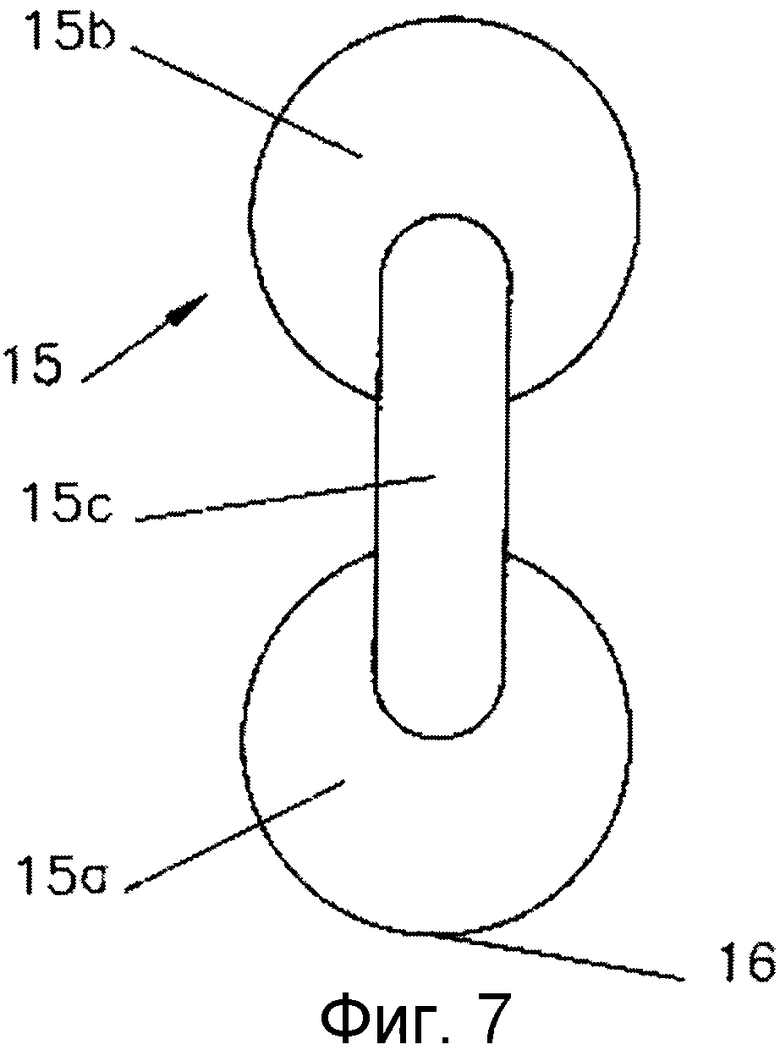

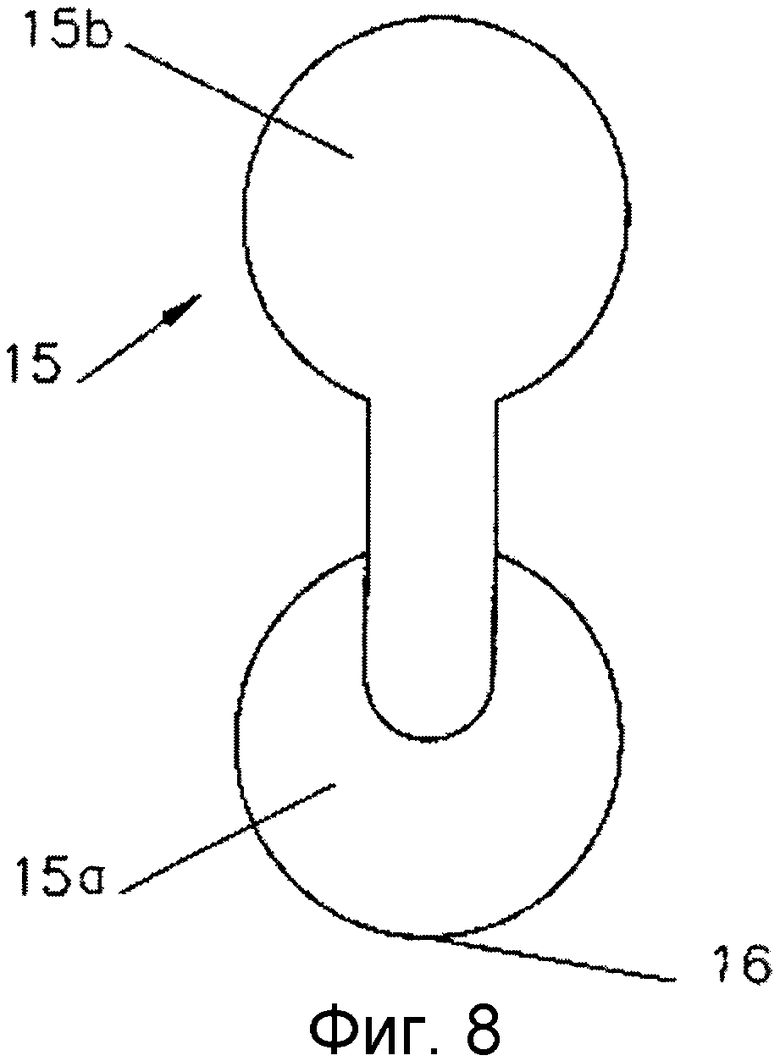

Фиг. 7 и 8 показывают поперечные сечения состоящих из нескольких деталей анодных элементов согласно изобретению;

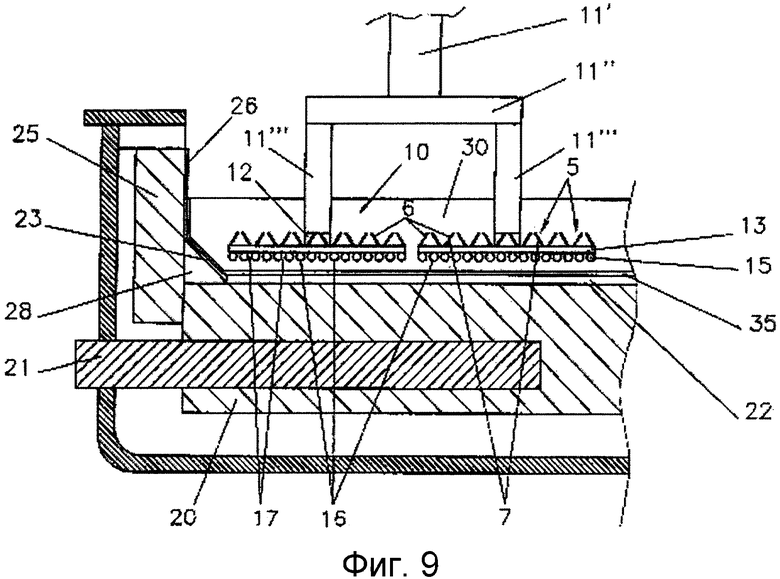

Фиг.9 показывает электролизер для электролитического получения алюминия, работающий с анодами согласно изобретению, снабженными направляющими электролит элементами;

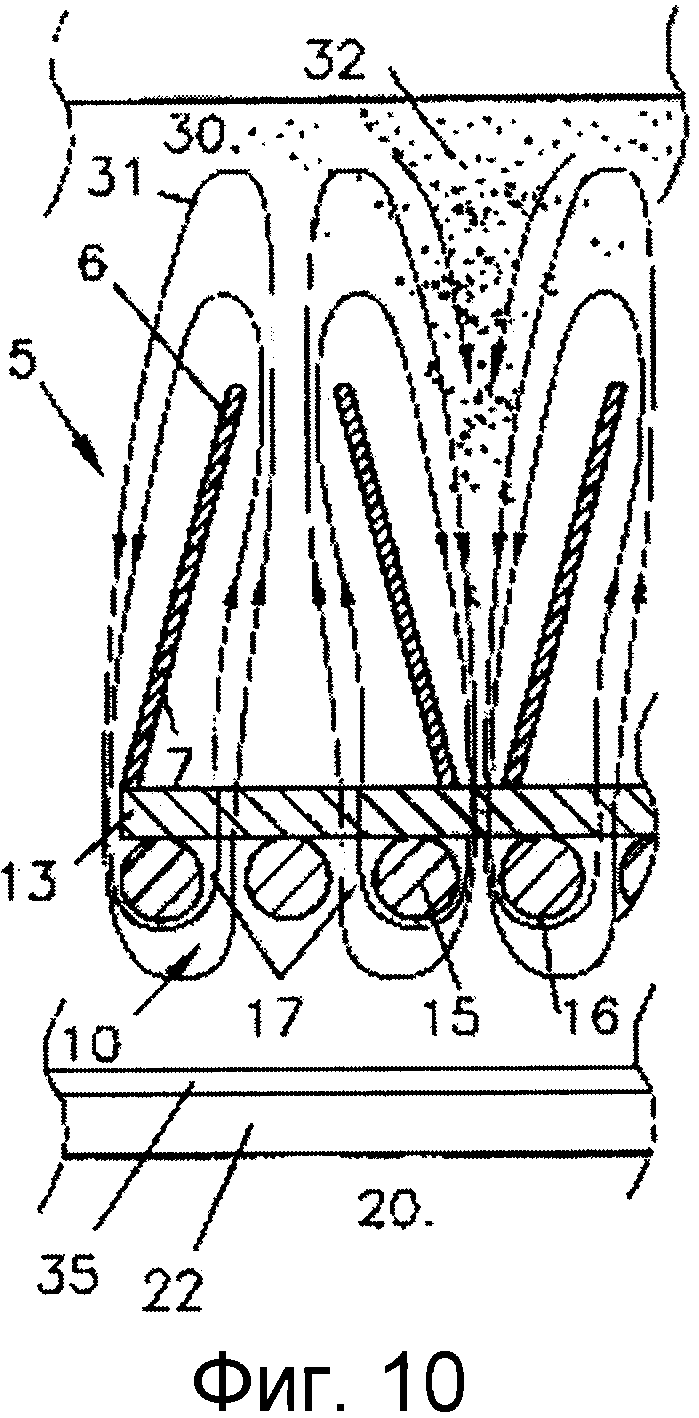

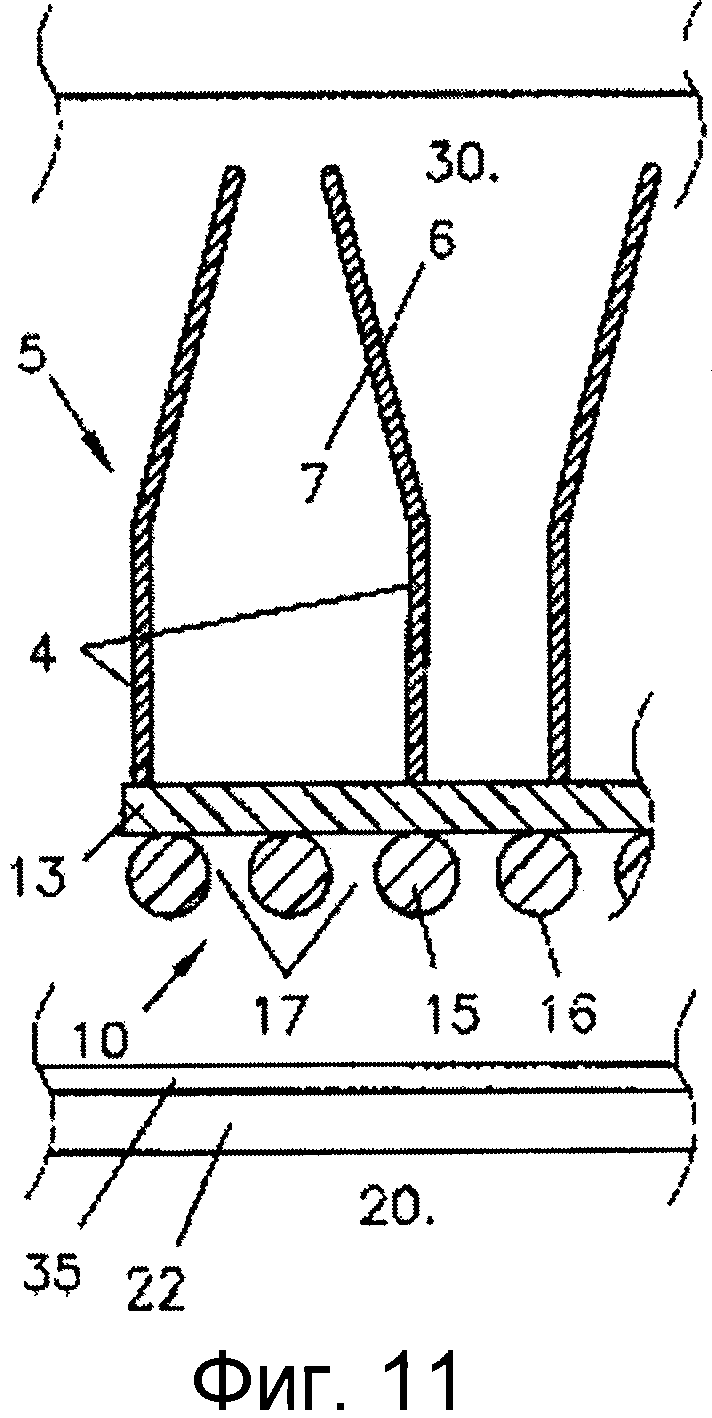

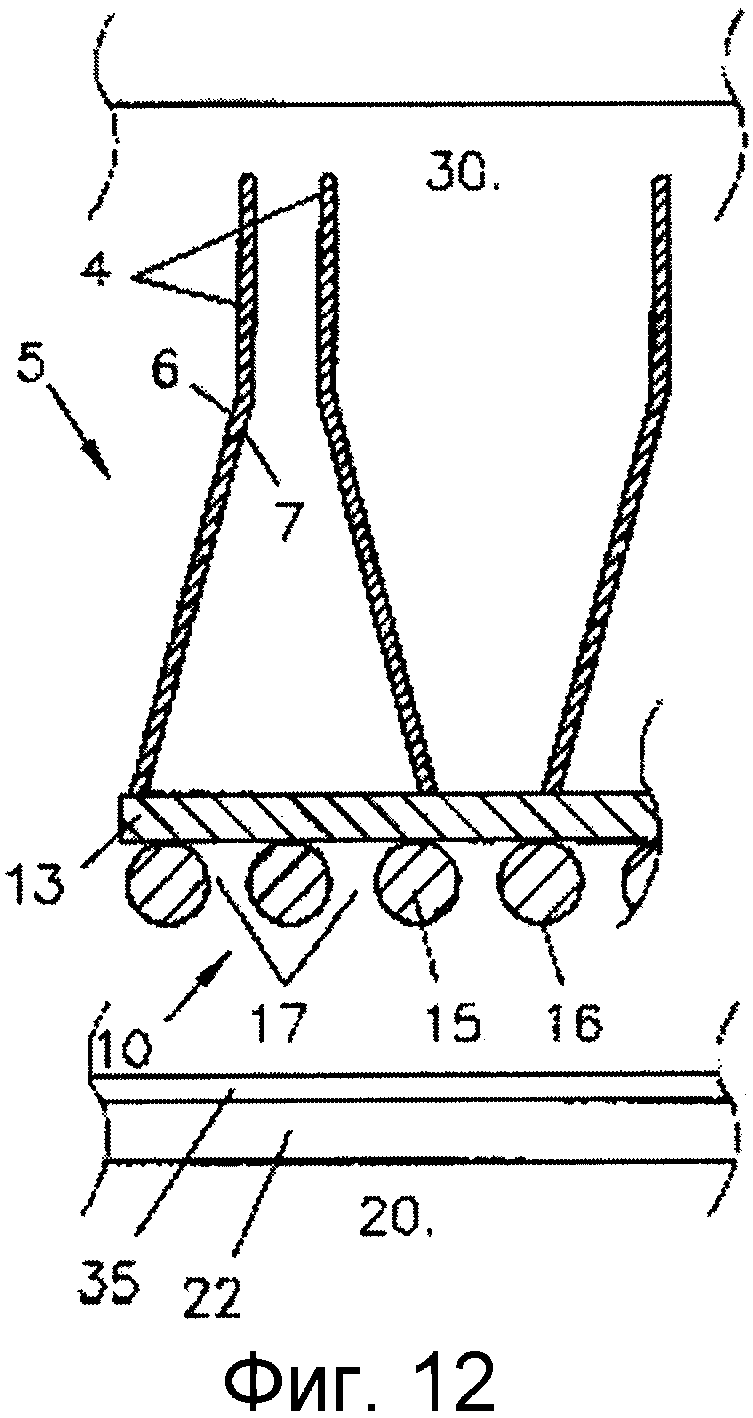

Фиг. 10, 11 и 12 представляют собой увеличенные виды деталей вариантов направляющих электролит элементов, показанных на Фиг.9, Фиг.10, иллюстрирующие работу электролизера;

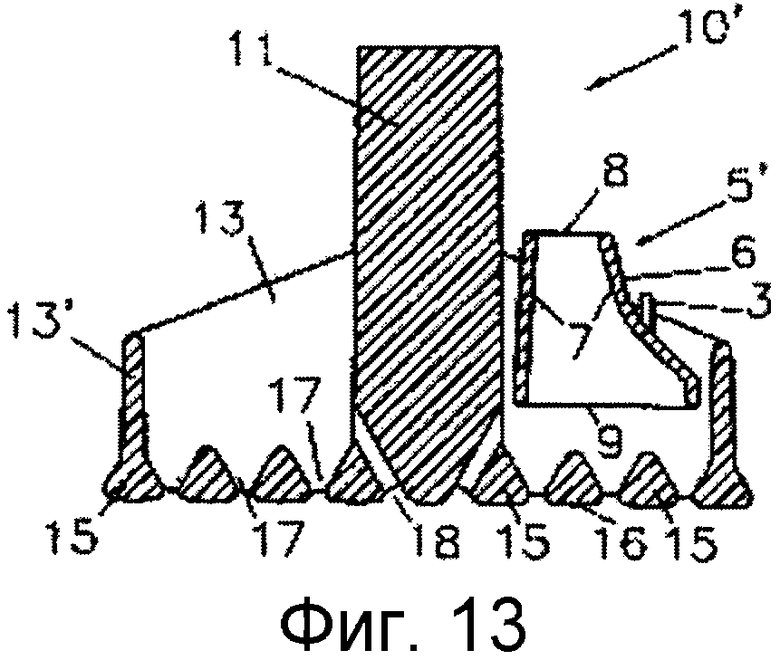

Фиг.13 представляет собой поперечное сечение другого анода согласно изобретению с направляющими электролит элементами, из которых показан только один;

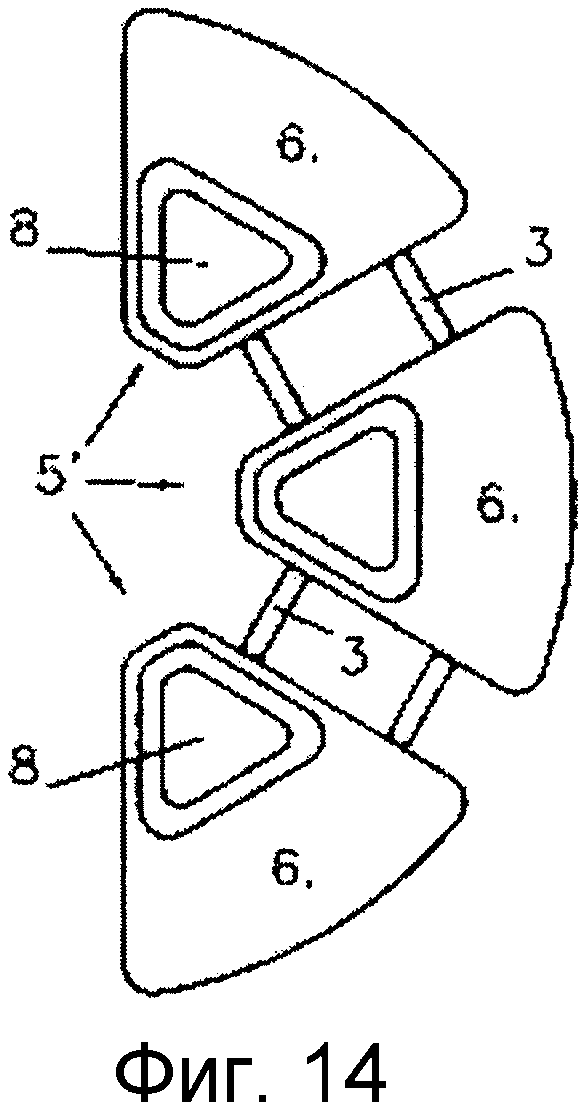

Фиг.14 показывает вид сверху половины сборки нескольких направляющих электролит элементов, подобных показанному на Фиг.13;

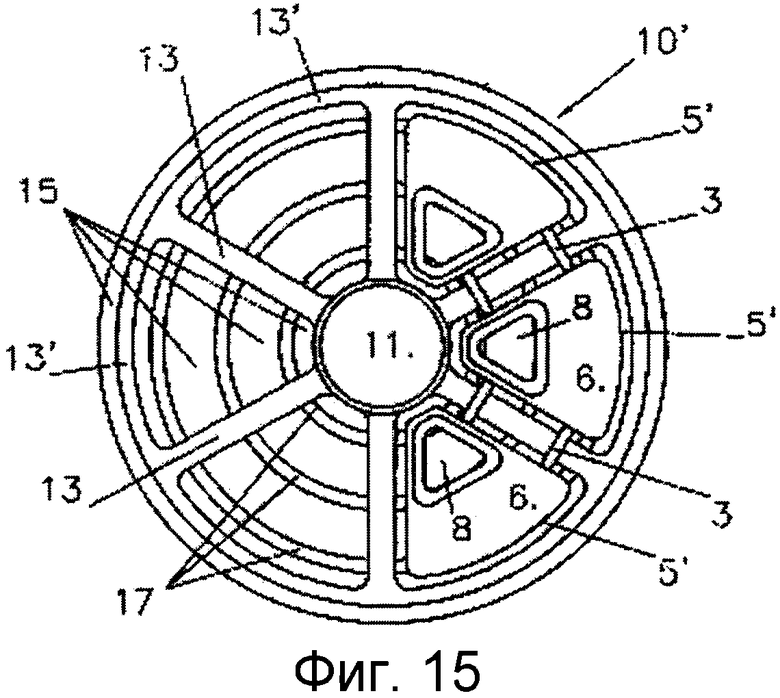

Фиг.15 представляет собой вид сверху анода, показанного на Фиг.13, с половиной сборки направляющих электролит элементов, которая показана на Фиг.14; и

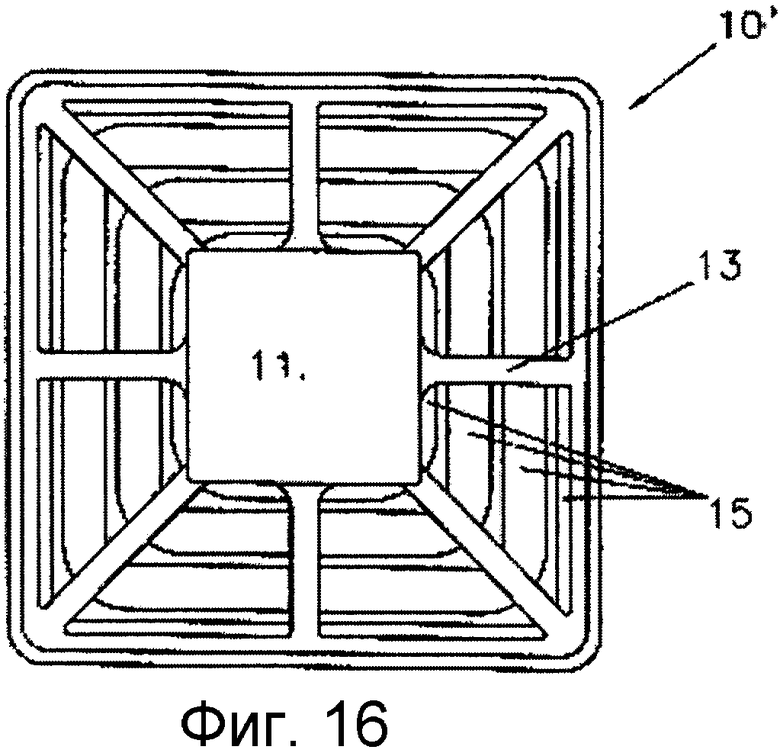

Фиг.16 представляет собой вид сверху варианта анода по Фиг.15.

Подробное описание

Фиг.1а и 1b схематически показывают анод 10 электролизера для электролитического получения алюминия согласно изобретению.

Анод 10 содержит вертикальный токоподвод 11 для подсоединения анода к положительной электрической шине, поперечину 12 и пару поперечных соединительных элементов 13 для соединения ряда анодных элементов 15.

Анодные элементы 15 имеют электрохимически активную нижнюю поверхность 16, где во время работы электролизера анодно выделяется кислород. Анодные элементы 15 имеют форму параллельных стержней в копланарном расположении, отделенных друг от друга в боковом направлении межэлементными зазорами 17. Межэлементные зазоры 17 составляют проточные отверстия для циркуляции электролита и выхода анодно выделяющегося газа, высвобождающегося на электрохимически активных поверхностях 16.

Анодные элементы 15 соединены в поперечном направлении парой поперечных соединительных элементов 13, которые в свою очередь соединены вместе поперечиной 12, на которой смонтирован вертикальный токоподвод 11. Токоподвод 11, поперечина 12, поперечные соединительные элементы 13 и анодные элементы 15 механически соединены вместе посредством сварки, заклепок или других средств.

В соответствии с изобретением электрохимически активная поверхность 16 анодных элементов 15 образована наружной частью, которая содержит слой, содержащий преимущественно СоО. Этот слой СоО может образовать электрохимически активную поверхность 16 и непосредственно подвергаться воздействию электролита во время использования, или же слой СоО может быть покрыт дополнительным слоем, например, слоем, содержащим преимущественно соединение церия, такое как оксифторид церия.

Поперечина 12 и поперечные соединительные элементы 13 выполнены и размещены поверх анодных элементов 15 так, чтобы обеспечить по существу равномерное распределение тока через анодные элементы 15 к их электрохимически активным поверхностям 16. Токоподвод 11, поперечина 12 и поперечные соединительные элементы 13 необязательно должны быть электрохимически активными, и их поверхность может пассивироваться при воздействии электролита. Однако они должны хорошо проводить электричество, чтобы избежать ненужных падений напряжения, и не должны существенно растворяться в электролите. Электрохимически неактивные токопроводящие элементы (11, 12, 13) могут иметь наружную часть с защитным слоем, содержащим преимущественно СоО.

Фиг.2a и 2b схематически показывают вариант анода 10, показанного на Фиг.1а и 1b.

Вместо наличия поперечных соединительных элементов 13, поперечины 12 и токоподвода 11 для механического и электрического соединения анодных элементов 15 с положительной электрической шиной, как проиллюстрировано на Фиг. 1а и 1b, анод 10, показанный на Фиг. 2a и 2b, имеет пару литых или профилированных опорных элементов 14, выполняющих ту же самую функцию. Каждый литой опорный элемент 14 содержит нижнюю горизонтально простирающуюся лапу 14а для электрического и механического соединения анодных элементов 15, стержень 14b для соединения анода 10 с положительной электрической шиной и пару боковых усиливающих фланцев 14c между горизонтально простирающейся лапой 14а и стержнем 14b.

Анодные элементы 15 могут быть прикреплены посредством тугой посадки или приваривания к горизонтальной лапе 14а. В качестве альтернативы, форма анодных элементов 15 и соответствующих принимающих пазов в лапе 14а может быть такой, чтобы обеспечить возможность только продольных перемещений анодных элементов. Например, анодные элементы 15 и лапа 14а могут быть соединены посредством соединений типа «ласточкин хвост».

Фиг. 3-6 показывают ряд анодов 10 согласно изобретению, которые подобны аноду 10, показанному на Фиг. 1а и 1b. Однако поперечные сечения анодных элементов 15 анодов 10, показанных на Фиг. 3-6, отличаются от круглого поперечного сечения анодных элементов 15, показанных на Фиг. 1а и 1b.

Анодные элементы 15 анода, показанного на Фиг.3, имеют в поперечном сечении в целом полукруглую верхнюю часть и плоское основание, которое образует электрохимически активную поверхность 16 каждого анодного элемента 15.

Фиг.4 иллюстрирует анодные элементы 15 в форме прутков, которые имеют поперечное сечение в целом колоколообразной или грушеобразной формы. Электрохимически активная поверхность 16 таких анодных элементов 10 размещена вдоль основания этой колоколообразной или грушеобразной формы.

Анодные элементы 15, показанные на Фиг.5, представляют собой прутки, имеющие в целом прямоугольное поперечное сечение. Электрохимически активная поверхность 16 размещена вдоль нижней узкой стороны прутка.

Фиг. 6 и 7 показывают анод 10, имеющий сборные, состоящие из нескольких деталей анодные элементы 15, содержащие первый элемент 15b, поддерживающий электрохимически активный второй элемент 15a. Электрохимически активный элемент 15a имеет электрохимически активную поверхность 16 и соединен вдоль всей своей длины с хорошо проводящим электричество опорным элементом 15b посредством промежуточного соединительного элемента 15c, такого как, например, фланец.

Фиг.7 показывает увеличенный вид сборного анодного элемента 15 по Фиг.6, содержащего в целом цилиндрический электрохимически активный элемент 15a с электрохимически активной поверхностью 16, в целом цилиндрический электропроводящий опорный элемент 15b и промежуточный соединительный элемент или фланец 15c, электрически и механически соединяющий опорный элемент 15b с электрохимически активным элементом 15a. Альтернативно, соединительный элемент 15c может быть выступом либо электрохимически активного элемента 15a, либо опорного элемента 15b, как показано на Фиг.8.

Промежуточный соединительный элемент 15c, показанный на Фиг.7, может быть соединен с электрохимически активным элементом 15a и с опорным элементом 15b посредством тугой посадки или сварки. Однако эти части могут быть механически соединены посредством обеспечения подходящей геометрии соединительных элементов 15c и соответствующих приемных пазов электрохимически активного элемента 15a и опорного элемента 15b, например, с соединениями типа «ласточкин хвост».

В соответствии с изобретением электрохимически активный элемент 15a, показанный на Фиг. 7 и 8, имеет наружную часть, которая содержит слой, содержащий преимущественно СоО. Как упомянуто выше, этот слой СоО может образовать электрохимически активную поверхность 16 и непосредственно подвергаться воздействию электролита во время использования, или же слой СоО может быть покрыт дополнительным слоем, например, слоем, содержащим преимущественно соединение церия, такое как оксифторид церия.

Опорный элемент 15b, показанный на Фиг.7 и 8, и соединительный элемент 15c, показанный на Фиг.7, являются предпочтительно высоко проводящими и могут содержать металлическую сердцевину, например, из никеля, покрытую слоем окисленного кобальта (имеющего поверхность на основе СоО).

Фиг.9 показывает электролизер для электролитического получения алюминия согласно изобретению, имеющий ряд в целом горизонтальных анодов 10, которые являются подобными тем, которые показаны на Фиг. 1а и 1b, погруженных в электролит 30. Аноды 10 обращены к горизонтальной катодной подине 20 электролизера, соединенной с отрицательной электрической шиной посредством токопроводящих стержней 21. Катодная подина 20 электролизера изготовлена из проводящего материала, такого как графит или другой углеродистый материал, покрытого смачиваемым алюминием огнеупорным катодным покрытием 22, на котором получается алюминий 35 и с которого он стекает или на котором он образует неглубокую (мелкую) ванну, глубокую ванну или стабилизированную ванну. Полученный расплавленный алюминий 35 отделен от обращенных к нему анодов 10 междуполюсным зазором.

Пары анодов 10 соединены с положительной электрической шиной через первичный вертикальный токоподвод 11' и горизонтальный токораспределитель 11", соединенный на обоих своих концах с перфорированным анодом 10 через вторичный вертикальный токораспределитель 11"'.

Вторичный вертикальный токораспределитель 11"' смонтирован на анодной конструкции 12, 13, 15 на поперечине 12, которая в свою очередь соединена с парой поперечных соединительных элементов 13 для подсоединения ряда анодных элементов 15. Токоподводы 11', 11" и 11"', поперечина 12, поперечные соединительные элементы 13 и анодные элементы 15 механически скреплены вместе сваркой, заклепками или другими средствами.

Анодные элементы 15 имеют электрохимически активную нижнюю поверхность 16, на которой во время работы электролизера анодно выделяется кислород. Анодные элементы 15 выполнены в форме параллельных прутков в «перфорированном» копланарном расположении, отделенных в боковом направлении друг от друга межэлементными зазорами 17. Межэлементные зазоры 17 образуют проточные отверстия для циркуляции электролита и выхода анодно выделяющегося газа с электрохимически активных поверхностей 16.

Поперечина 12 и поперечные соединительные элементы 13 обеспечивают по существу равномерное распределение тока по анодным элементам 15 к их электрохимически активным поверхностям 16. Токоподвод 11, поперечина 12 и поперечные соединительные элементы 13 необязательно должны быть электрохимически активными, и их поверхность может пассивироваться при воздействии электролита. Однако они должны хорошо проводить электричество, чтобы избежать ненужных падений напряжения, и не должны в существенной степени растворяться в расплавленном электролите.

В соответствии с изобретением активная поверхность 16 анодных элементов 15 может быть выполнена на основе СоО.

Эта поверхность на основе СоО может простираться по всем погруженным деталям 11"', 12, 13, 15 анода 10, в частности, по погруженной части вторичного вертикального токораспределителя 11"', который предпочтительно покрыт слоем на основе СоО, по меньшей мере, вплоть до 10 см над поверхностью электролита 30.

Аноды 10 дополнительно оснащены средствами для повышения растворения подаваемого глинозема в форме направляющих электролит элементов 5, образованных из параллельных, отделенных друг от друга наклонных дефлекторов 5, расположенных выше и примыкающих к перфорированной анодной конструкции 12, 13, 15. Дефлекторы 5 обеспечивают верхние сходящиеся вниз поверхности 6 и нижние сходящиеся вверх поверхности 7, которые отражают газообразный кислород, который производится на аноде под электрохимически активной поверхностью 16 анодных элементов 15 и который выходит между межэлементными зазорами 17 через перфорированную анодную конструкцию 12, 13, 15. Кислород, высвобождающийся над дефлекторами 5, стимулирует растворение глинозема, подаваемого в электролит 30 над сходящимися вниз поверхностями 6. Дополнительные подробности таких дефлекторов раскрыты в вышеупомянутых WO 00/40781 и WO 00/40782.

Смачиваемое алюминием катодное покрытие 22 электролизера, показанного на Фиг.9, может выгодным образом представлять собой нанесенное из суспензии огнеупорное твердосплавное покрытие, которое раскрыто в WO 01/42534 (de Nora/Durus), WO 01/42531 (Nguyen/Durus/de Nora) и WO 02/096831 (Nguyen/de Nora).

Во время работы электролизера глинозем подают в электролит 30 на всем протяжении дефлекторов 5 и металлической анодной конструкции 12, 13, 15. Подаваемый глинозем растворяется и распределяется от нижнего конца сходящихся поверхностей 6 в междуполюсный зазор через межэлементные зазоры 17 и вокруг краев металлической анодной конструкции 12, 13, 15, т.е. между соседними парами анодов 10 или между периферийными анодами 10 и боковыми стенками 25. При пропускании электрического тока между анодами 10 и обращенной к ним катодной подиной 20 электролизера на электрохимически активных анодных поверхностях 16 выделяется кислород, и при этом производится алюминий, который объединяется с катодным расплавленным алюминием 35. Кислород, выделившийся на активных поверхностях 16, выходит через межэлементные зазоры 17 и отражается сходящимися вверх поверхностями 7 дефлекторов 5. Кислород выходит от самых верхних концов сходящихся вверх поверхностей 7, повышая растворение глинозема, подаваемого над сходящимися вниз поверхностями 6.

Электролизеры для электролитического получения алюминия, частично показанные на Фиг. 10, 11 и 12, подобны электролизеру для электролитического получения алюминия, показанному на Фиг.9.

На Фиг.10 направляющие элементы представляют собой наклонные дефлекторы 5, как показано на Фиг.9. В этом примере самый верхний конец каждого дефлектора 5 размещен чуть выше середины высоты между поверхностью электролита 30 и поперечными соединительными элементами 13.

Также показанная на Фиг.10 циркуляция 31 электролита создается посредством выхода газа, который высвобождается с активных поверхностей 16 анодных элементов 15 между межэлементными зазорами 17 и который отражается сходящимися вверх поверхностями 7 дефлекторов 5, ограничивающих поток газа и электролита между их самыми верхними кромками. От самых верхних кромок дефлекторов 5 анодно выделяющийся газ выходит к поверхности электролита 30, тогда как циркуляция 31 электролита протекает вниз по сходящимся вниз поверхностям 6 через межэлементные зазоры и вокруг краев металлической анодной конструкции 12, 13, 15, чтобы компенсировать разрежение, создаваемое анодно высвобождающимся газом под активными поверхностями 17 анодных элементов 15. Циркуляция 31 электролита втягивает вниз в междуполюсный зазор растворяющиеся частицы 32 глинозема, которые подают над сходящимися вниз поверхностями 6.

Фиг.11 показывает часть электролизера для электролитического получения алюминия с дефлекторами 5, действующими в качестве направляющих электролит элементов подобно тем, которые показаны в электролизере по Фиг.9, но поверхности которых сходятся только частично. Нижние секции 4 дефлекторов 5 являются вертикальными и параллельными друг другу, тогда как их верхние секции имеют сходящиеся вверх и вниз поверхности 6, 7. Самые верхние концы дефлекторов 5 размещены ниже поверхности электролита 30, но близко к ней, чтобы увеличить турбулентность на поверхности электролита, вызванную высвобождением анодно выделяющегося газа.

Фиг.12 показывает вариант дефлекторов, показанных на Фиг.11, в которых параллельные вертикальные секции 4 размещены выше сходящихся поверхностей 6, 7.

Посредством направления и принуждения анодно выделяющегося кислорода двигаясь к поверхности электролита 30 с помощью дефлекторов или других ограничивающих средств, как показано на Фиг.11 и 12, кислород высвобождается столь близко к поверхности, чтобы создать турбулентность над сходящимися вниз поверхностями 6, стимулируя растворение глинозема, подаваемого сверху.

Понятно, что ограничивающие электролит элементы 5, показанные на Фиг.9, 10, 11 и 12, могут быть либо удлиненными дефлекторами, либо, вместо этого, могут состоять из ряда вертикальных «вытяжных» проемов воронок круглого или многоугольного поперечного сечения, например, как описано ниже.

Фиг.13 и 15 иллюстрируют анод 10', имеющий круглое основание (подошву), причем анод 10' показан в поперечном сечении на Фиг.13 и сверху на Фиг.15. С правой стороны на Фиг.13 и 15 анод 10' показан с направляющими электролит элементами 5'. Направляющие электролит элементы 5', представленные на Фиг.15, показаны отдельно на Фиг.14.

Анод 10', показанный на Фиг.13 и 15, имеет несколько концентрических круглых анодных элементов 15. Эти анодные элементы 15 отделены друг от друга в боковом направлении межэлементными зазорами 17 и соединены вместе посредством радиальных соединительных элементов в форме фланцев 13, которые соединяются с наружным кольцом 13'. Наружное кольцо 13' простирается вертикально вверх от наиболее внешних анодных элементов 15, как показано на Фиг.13, образуя с радиальными фланцами 13 колесообразную конструкцию 13, 13', показанную на Фиг.15, которая прикрепляет анодные элементы 15 к центральному анодному токоподводу 11.

Как показано на Фиг.13, самый внутренний круглый анодный элемент 15 частично объединяется с токоподводом 11, причем между самым внутренним круглым анодным элементом 15 и токоподводом 11 проходят каналы 18 с тем, чтобы обеспечить возможность выхода кислорода, произведенного ниже под центральным токоподводом 11.

Каждый направляющий электролит элемент 5' имеет в целом форму воронки, имеющей широкое донное отверстие 9 для приема анодно произведенного кислорода и узкое верхнее отверстие 8, где высвобождается кислород, стимулируя растворение глинозема, подаваемого поверх направляющего электролит элемента 5'. Внутренняя поверхность 7 направляющего электролит элемента 5' расположена так, чтобы канализировать и стимулировать восходящий поток электролита, приводимого в движение анодно произведенным кислородом. Наружная поверхность 6 направляющего электролит элемента 5' расположена так, чтобы стимулировать растворение подаваемого сверху глинозема и направлять богатый глиноземом электролит вниз в междуполюсный зазор, причем электролит течет главным образом вокруг перфорированной конструкции.

Как показано на Фиг.14 и 15, направляющие электролит элементы 5' находятся в круговом расположении, причем показана только половина этого расположения. Направляющие электролит элементы 5' в боковом направлении прикреплены друг к другу крепежными приспособлениями 3 и расположены так, чтобы удерживаться поверх анодных элементов 15, причем эти крепежные приспособления 3 помещены, например, на фланцах 13, как показано на Фиг.15, или закреплены, как это требуется. Каждый направляющий электролит элемент 5' помещен в круговой сектор, образованный двумя соседними радиальными фланцами 13 и дугой наружного кольца 13', как показано на Фиг.15.

Узел из направляющих электролит элементов 5' и анода 10' может быть цельнолитым. Это дает преимущество исключения механических соединений и риска изменений свойств материалов направляющих электролит элементов 5' или анода 10' при сварке.

Аноды 10' и направляющие электролит элементы 5' могут быть изготовлены из одних тех же материалов, в частности, они могут быть выполнены из металлического тела, имеющего наружную часть со слоем, содержащим преимущественно СоО.

Фиг.16 иллюстрирует квадратный анод 10' как вариант круглого анода 10' на Фиг.13 и 15. Анод 10' по Фиг.16 имеет в целом прямоугольные концентрические параллельные анодные элементы 15 со скругленными углами. Анод 10', показанный на Фиг.16, может быть оснащен направляющими электролит элементами, подобными показанным на Фиг.13-15, но в соответствующем прямоугольном расположении.

Аноды 10' по Фиг.13 и 16 могут быть изготовлены посредством литья металла или сплава. Типично, анодная подложка, например, состоящая главным образом из никеля, может быть отлита с образованием внутренней части анода, которую затем покрывают так, как описано выше, образуя наружную часть анода, имеющую слой, который состоит преимущественно из СоО. Альтернативно, кобальт или кобальтовый сплав может быть отлит с образованием внутренней части анода, которая затем окисляется, как описано выше, образуя наружную часть со слоем, который состоит преимущественно из СоО. Также предусматривается разливать кобальт или кобальтовый сплав вокруг анодной сердцевины или анодного каркаса, имеющей(го) состав, отличный от литого кобальта или кобальтового сплава, например железо или сталь. Направляющие электролит элементы 5' могут быть изготовлены тем же способом и из тех же или других материалов.

Полезные варианты этой анодной конструкции раскрыты в вышеупомянутой WO 00/40782. Дополнительные подходящие конструкции анодов раскрыты в WO 99/027064 (de Nora/Duruz), WO 01/31088, WO 03/006716 и WO 03/023092 и патенте США 5368702 (все de Nora).

Изготовление и поведение в электролизере для электролитического получения алюминия содержащего оксид кобальта материала, используемого для выполнения анода по настоящему изобретению, будут дополнительно описаны в следующих примерах.

Сравнительный Пример 1

Цилиндрический образец металлического кобальта был окислен с образованием составляющего одно целое слоя оксида кобальта, который не содержал преимущественно СоО. Образцы кобальта содержали в сумме не более чем 1 мас.% добавок и примесей и имели диаметр 1,94 см и высоту 3 см.

Окисление было выполнено посредством помещения образца кобальта в печь на воздухе и увеличения температуры от комнатной температуры до 850°C при скорости 120°C/час.

После 24 часов при 850°C окисленному образцу кобальта дали возможность охладиться до комнатной температуры и исследовали.

Образец кобальта был покрыт сероватой окалиной, имеющей толщину примерно 300 микрон. Эта окалина состояла из: внутреннего слоя толщиной 80 микрон, который имел пористость 5% с порами, которые имели размер 2-5 микрон; и наружного слоя толщиной 220 микрон, имевшего открытую пористость 20% с порами, которые имели размер 10-20 микрон. Наружный оксидный слой состоял из смеси по существу Со2О3 и Co3О4. Более плотный внутренний оксидный слой состоял из СоО.

Как показано в Сравнительных Примерах 2 и 3, такой окисленный кобальт обеспечивает плохие результаты при его использовании в качестве материала анода в электролизере для электролитического получения алюминия.

Пример 1а

Образец кобальта, который может быть использован для изготовления анода согласно изобретению, был получен так же, как в Сравнительном Примере 1, за исключением того, что этот образец был окислен в печи, нагретой от комнатной температуры до температуры 950°C (вместо 850°C) при той же самой скорости (120°C/час).

После 24 часов при 950°C окисленному образцу кобальта дали возможность охладиться до комнатной температуры и исследовали.

Образец кобальта был покрыт черной стекловидной окалиной, имевшей толщину примерно 350 микрон (вместо 300 микрон). Эта окалина имела сплошную структуру (вместо слоистой структуры) с открытой пористостью 10% (вместо 20%) и порами, которые имели размер 5 микрон. Наружный оксидный слой состоял из СоО, полученного выше 895°C в результате превращения в СоО тех Co3О4 и стекловидного Со2О3, которые образовались ниже этой температуры и посредством окисления металлической наружной части образца (внизу под оксидом кобальта) непосредственно до СоО. Пористость была связана с изменением фазы во время превращения Со2О3 и Co3О4 в СоО.

Такой материал может быть использован для изготовления анода для электролитического получения алюминия согласно изобретению. Однако плотность слоя СоО и характеристики этого материала могут быть дополнительно улучшены, как показано в примерах 1с и 1d.

Вообще говоря, чтобы обеспечить возможность надлежащего превращения оксида кобальта и роста СоО из металлической наружной части подложки, важно оставить образец достаточно надолго при температуре выше 895°C. Продолжительность термической обработки будет зависеть от содержания кислорода в окислительной атмосфере, температуры термической обработки, желательного количества СоО и количества Со2О3 и Co3О4, подлежащих превращению в СоО.

Пример 1b

Пример 1а был повторен с подобным же цилиндрическим образцом металлического кобальта. Печь, в которой образец был окислен, нагрели до температуры 1050°C (вместо 950°C) при той же самой скорости (120°C/час).

После 24 часов при 1050°C окисленному образцу кобальта дали возможность охладиться до комнатной температуры и исследовали.

Образец кобальта был покрыт черной кристаллизованной окалиной, имевшей толщину примерно 400 микрон (вместо 350 микрон). Эта окалина имела сплошную структуру с открытой пористостью 20% (вместо 10%) и порами, которые имели размер 5 микрон. Наружный оксидный слой состоял из СоО, полученного выше 895°C, как и в Примере 1а.

Такой окисленный кобальт сравним с окисленным кобальтом из Примера 1а и может быть аналогично использован в качестве материала анода для производства алюминия в соответствии с настоящим изобретением.

Вообще говоря, чтобы обеспечить возможность надлежащего превращения оксида кобальта и роста СоО из металлической наружной части подложки, важно оставить образец достаточно надолго при температуре выше 895°C. Продолжительность термической обработки при температуре выше 895°C будет зависеть от содержания кислорода в окислительной атмосфере, температуры термической обработки, желательного количества СоО и количества Со2О3 и Co3О4 (полученных ниже 895°C), которое должно быть превращено в СоО.

Пример 1с (улучшенный материал)

Пример 1а был повторен с подобным же цилиндрическим образцом металлического кобальта. Печь, в которой образец был окислен, нагрели до той же самой температуры (950°C) при скорости 360°С/час (вместо 120°C/час).

После 24 часов при 950°C окисленному образцу кобальта дали возможность охладиться до комнатной температуры и исследовали.

Образец кобальта был покрыт темно-серой, по существу не стекловидной окалиной, имевшей толщину примерно 350 микрон. Эта окалина имела сплошную структуру с открытой пористостью менее 5% (вместо 10%), и поры имели размер 5 микрон.

Наружный оксидный слой состоял из СоО, который был образован непосредственно из металлического кобальта при температуре выше 895°C, которая была достигнута после примерно 2,5 часов, и в ограниченной степени в результате превращения ранее образовавшихся Со2О3 и Co3О4. Из этого следовало, что здесь имела место меньшая пористость, вызываемая превращением Со2О3 и Co3О4 в СоО, чем в примере 1а.

Такой образец окисленного кобальта имел значительно большую плотность, чем образцы из Примеров 1а и 1b, и по существу не имел трещин. Этот окисленный кобальт представляет собой предпочтительный материал для изготовления улучшенного анода для электролитического получения алюминия, предназначенного для использования в электролизере согласно изобретению.

Пример 1d (улучшенный материал)

Пример 1с был повторен с подобным же цилиндрическим образцом металлического кобальта. Печь, в которой образец был окислен, нагрели до той же самой температуры (1050°C) при скорости 600°С/час (вместо 120°C/час в Примере 1а и 1b и 360°С/час в Примере 1с).

После 18 часов при 1050°C окисленному образцу кобальта дали возможность охладиться до комнатной температуры и исследовали.

Образец кобальта был покрыт темно-серой, по существу не стекловидной окалиной, имевшей толщину примерно 300 микрон (вместо 400 микрон в Примере 1b и 350 микрон в Примере 1с). Эта окалина имела сплошную структуру с не имеющей трещин открытой пористостью менее 5% (вместо 20% в Примере 1b), и поры имели размер менее 2 микрон (вместо 5 микрон в Примере 1b и в Примере 1с).

Наружный оксидный слой состоял из СоО, который был образован непосредственно из металлического кобальта при температуре выше 895°C, которая была достигнута после примерно 1,5 часа, и в крайне незначительной степени в результате превращения ранее образовавшихся Со2О3 и Co3О4. Из этого следовало, что здесь имела место значительно меньшая пористость, вызываемая превращением Со2О3 и Co3О4 в СоО, чем в Примере 1b и в Примере 1с.

Такой образец окисленного кобальта имел значительно более высокую плотность, чем образцы в Примерах 1а и 1b, и по существу не имел трещин. Этот окисленный кобальт представляет собой предпочтительный материал для изготовления улучшенного анода для электролитического получения алюминия, предназначенного для использования в электролизере согласно изобретению.

Сравнительный Пример 2 (испытание на перенапряжение)

Анод, выполненный из металлического кобальта, окисленного при условиях Сравнительного Примера 1, был испытан в электролизере для электролитического получения алюминия.

Электролит такого электролизера находился при температуре 925°C и состоял из 11 мас.% AlF3, 4 мас.% CaF2, 7 мас.% KF и 9,6 мас.% Al2O3, остальное составлял криолит Na3AlF6.

Анод был помещен в электролит электролизера на расстоянии 4 см от обращенного к нему катода. От анода к катоду пропускали ток электролиза 7,3 А при плотности анодного тока 0,8 А/см2.

Ток электролиза варьировали между 4 и 10 А, и измеряли соответствующее напряжение на электролизере, чтобы оценить перенапряжение кислорода на аноде.

При экстраполяции потенциала электролизера на нулевой ток электролиза было обнаружено, что перенапряжение кислорода на аноде составляло 0,88 В.

Пример 2 (испытание на перенапряжения)

Испытание было выполнено при условиях Сравнительного Примера 2 с двумя анодами, выполненными из металлического кобальта, окисленного при условиях Примера 1с и 1d соответственно, в электролизерах согласно изобретению с использованием того же самого электролита, что и в Сравнительном Примере 2. Оцененное перенапряжение кислорода для этих анодов составляло 0,22 В и 0,21 В соответственно, т.е. примерно на 75% ниже, чем в Сравнительном Примере 2.

Из этого следует, что использование металлического кобальта, покрытого составляющим с ним одно целое слоем СоО вместо Со2О3 и Со3О4, в качестве материала анода для электролитического получения алюминия в электролизере согласно изобретению приводит к значительной экономии энергии.

Сравнительный Пример 3 (электролитическое получение алюминия)

Другой анод, выполненный из металлического кобальта, окисленного при условиях Сравнительного Примера 1, т.е. приводящих в результате к составляющему одно целое поверхностному слою из Со2О3 и Со3О4, был испытан в электролизере для электролитического получения алюминия. Электролит такого электролизера находился при температуре 925°С и имел тот же состав, что и в Сравнительном Примере 2. От анода к катоду пропускали номинальный ток электролиза 7,3 А при плотности анодного тока 0,8 A/см2.

Напряжение на электролизере при пуске составляло выше 20 В и падало до 5,6 В после примерно 30 секунд. В течение первоначальных 5 часов напряжение на электролизере колебалось около 5,6 В между 4,8 и 6,4 В с короткими пиками выше 8 В. После этого первоначального периода напряжение на электролизере стабилизировалось на уровне 4,0-4,2 В.

На протяжении всего электролиза в электролит подавали свежий глинозем с тем, чтобы компенсировать уже подвергнутый электролизу глинозем.

После 100 часов электролиза анод извлекли из электролизера, дали ему возможность охладиться до комнатной температуры и исследовали.

Диаметр анода увеличился с 1,94 до 1,97 см. Металлическая часть анода была сильно окислена. Толщина составляющей одно целое окалины увеличилась с 350 микрон до примерно 1,1-1,5 мм. Окалина состояла из: наружного слоя толщиной 300-400 микрон, содержащего поры с размером 30-50 микрон и имеющего трещины; внутреннего слоя толщиной 1-1,1 мм, который был образован во время электролиза. Внутренний слой был пористым и содержал электролит под трещинами наружного слоя.

Пример 3 (электролитическое получение алюминия)

Анод, выполненный из металлического кобальта, окисленного при условиях Примера 1с, т.е. приводящих в результате к составляющему одно целое поверхностному слою СоО, был испытан в электролизере для электролитического получения алюминия при условиях Сравнительного Примера 3. От анода к катоду пропускали номинальный ток электролиза 7,3 А при плотности анодного тока

0,8 A/см2.

При пуске напряжение на электролизере составляло 4,1 В и монотонно понижалось до 3,7-3,8 В после 30 минут (вместо 4-4,2 в Сравнительном Примере 3). Напряжение на электролизере стабилизировалось на этом уровне на всем протяжении испытания без значительных колебаний, в отличие от Сравнительного Примера 3.

После 100 часов электролиза анод извлекли из электролизера, дали ему возможность охладиться до комнатной температуры и исследовали.

Наружный диаметр анода не изменился во время электролиза и остался равным 1,94 см. Внутренняя часть из металлического кобальта внизу под окалиной слегка уменьшилась с 1,85 до 1,78 см. Толщина окалины из оксида кобальта увеличилась с 0,3 до 0,7-0,8 мм (вместо 1-1,1 мм в Сравнительном Примере 3) и состояла из: непористого наружного слоя толщиной 300-400 микрон; и пористого внутреннего слоя толщиной 400 микрон, который был образован во время электролиза. Этот рост внутреннего оксида (толщина 400 микрон за 100 часов) был много меньше, чем рост, наблюдавшийся в Сравнительном Примере 3 (толщина 1-1,1 мм за 100 часов).

Из этого следует, что составляющий одно целое поверхностный слой СоО анода замедляет диффузию кислорода и окисление нижележащего металлического кобальта по сравнению с составляющим одно целое поверхностным слоем Со2О3 и Со3О4 анода в Сравнительном Примере 3.

Пример 4 (Варианты)

Материал анода по Примерам 1а-1d, 2 и 3 может быть покрыт после образования составляющего одно целое слоя СоО нанесенным слоем суспензии, в частности, содержащим частицы CoFe2О4 в коллоиде гидроксида железа, после чего следует сушка при 250°C с образованием защитного слоя на составляющем одно целое слое СоО.

Пример 5

Покрытый анод для использования в электролизере согласно изобретению был изготовлен посредством покрытия металлической кобальтовой подложки электрохимически нанесенным активным покрытием, содержащим наружный слой СоО и внутренний слой оксидов тантала и кобальта.

Такое покрытие было образовано посредством нанесения кобальта и тантала с использованием электроосаждения. Конкретнее, тантал был диспергирован в форме физических включений в электролитических отложениях кобальта.

Электролит для электроосаждения имел рН от 3,0 до 3,5 и содержал:

- 400 г/л CoSО4·7H2О;

- 40 г/л H3BО3;

- 40 г/л KCl; и

- 7-10 г/л частиц Та.

Частицы тантала имели размер менее 10 микрон и были диспергированы в электролите для электроосаждения.

Электроосаждение на кобальтовую подложку выполняли при плотности тока 35 мА/см2, что привело к образованию кобальтового отложения, содержащего включения Та, причем отложение росло на подложке со скоростью 45 микрон в час.

После того как отложение достигло общей толщины 250-300 микрон, электроосаждение было прервано. Отложение содержало 9-15 мас.% Та, что соответствует объемной доле 4-7 об.%.

Чтобы образовать покрытие, подложка с ее отложением были подвергнуты обработке окислением при температуре 950°С. Подложка с ее отложением были доведены от комнатной температуры до температуры 950°C при скорости 450-500°C/час в печи для оптимизации образования СоО вместо Co2О3 или Co3О4.

После 8 часов при 950°С подложка и покрытие, которое было образовано посредством окисления отложения, вынули из печи и дали возможность охладиться до комнатной температуры. Покрытие имело наружный оксидный слой СоО на внутреннем оксидном слое из оксидов Со-Та, в частности CoTaО4, который вырос из отложения. Самая внутренняя часть отложения осталась неокисленной, так что слой оксидов Со-Ta был составляющим одно целое с оставшимся металлическим отложением Со-Ta. Слой оксидов Со-Ta и слой СоО имели общую толщину примерно 200 микрон на оставшемся металлическом Со-Ta.

Как демонстрируется в Примере 6, этот наружный слой СоО может действовать в качестве электрохимически активной анодной поверхности. Внутренний слой оксидов Со-Ta замедляет диффузию кислорода к металлической кобальтовой подложке.

Пример 6

Покрытый анод был выполнен из кобальтовой подложки, покрытой Со-Ta-м покрытием, как в Примере 5, и использовался в электролизере для электролитического получения алюминия согласно изобретению.

Такой анод был подвешен в электролите электролизера на расстоянии 4 см от обращенного к нему катода. Электролит содержал 11 мас.% AlF3, 4 мас.% CaF2, 7 мас.% KF и 9,6 мас.% Al2O3, остальное составлял Na3AlF6. Электролит находился при температуре 925°C.

От анода к катоду пропускали ток электролиза при плотности анодного тока 0,8 A/см2. Напряжение на электролизере оставалось поразительно стабильным на уровне 3,6 В на протяжении всего электролиза.

После 150 часов электролиза анод извлекли из электролизера. При визуальном осмотре никакого значительного изменения размеров анода не наблюдалось.

Пример 7

Пример 5 был повторен посредством нанесения Со-Ta-го покрытия на анодную подложку, выполненную из металлического сплава, содержавшего 75 мас.% Ni, 15 мас.% Fe и 10 мас.% Cu.

Анод был испытан так же, как в Примере 6, при плотности анодного тока 0,8 A/см2. При пуске напряжение на электролизере было 4,2 В и понижалось в пределах первых 24 часов до 3,7 В, а после этого оставалось стабильным.

После 120 часов электролиза анод из электролизера был удален. При визуальном осмотре анода никаких признаков пассивирования богатой никелем подложки не наблюдалось, и не было замечено никакого значительного изменения размеров анода.

Пример 8

Примеры с 5 по 7 могут быть повторены при замене тантала ниобием.

Пример 9

Другой анод для использования в электролизере согласно изобретению был изготовлен посредством нанесения покрытия Co-W на анодную подложку, выполненную из металлического сплава, содержащего 75 мас.% Ni, 15 мас.% Fe и 10 мас.% Cu.

Покрытие было образовано посредством нанесения кобальта и вольфрама с использованием электроосаждения. Электролит для электроосаждения содержал:

- 100 г/л CoCl2·6H2О;

- 45 г/л Na2WО4·2H2О;

- 400 г/л KNaC4H4О6·4H2О; и

- 50 г/л NH4Cl.

Кроме того, к этому электролиту был добавлен NH4OH так, что электролит достиг рН 8,5-8,7.

Электроосаждение на Ni-Fe-Cu-ю подложку выполняли при температуре 82-90°C и при плотности тока 50 мА/см2, что привело к отложению на подложке сплава кобальт-вольфрам, причем отложение росло со скоростью 35-40 микрон в час при катодном выходе по току примерно 90%.

После того как отложение достигло общей толщины примерно 250 микрон, электроосаждение было прервано. Отложившийся кобальтовый сплав содержал 20-25 мас.% вольфрама.

Чтобы образовать покрытие, подложка с ее отложением были подвергнуты обработке окислением при температуре 950°С. Подложку с ее отложением довели от комнатной температуры до 950°C со скоростью 450-500°C/час в печи для того, чтобы оптимизировать образование СоО вместо Co2О3 или Co3О4.

После 8 часов при 950°C подложку и покрытие, которое было образовано посредством окисления отложения, вынули из печи и дали возможность охладиться до комнатной температуры. Покрытие содержало на своей поверхности монооксид кобальта и оксид вольфрама.

Структура покрытия после окисления была более плотной и более когерентной, чем у покрытия, полученного окислением электроосажденного слоя Ta-Со, как это раскрыто в Примере 1.

Как продемонстрировано в Примере 10, это покрытие может действовать в качестве электрохимически активной анодной поверхности. Присутствие вольфрама замедляет диффузию кислорода к металлической кобальтовой подложке.

Пример 10

Анод был изготовлен так, как в Примере 9, и использовался в электролизере для электролитического получения алюминия согласно изобретению.

Такой анод был подвешен в электролите электролизера на расстоянии 4 см от обращенного к нему катода. Электролит содержал 11 мас.% AlF3, 4 мас.% CaF2, 7 мас.% KF и 9,6 мас.% Al2O3, остальное составлял Na3AlF6. Электролит находился при температуре 925°C.

От анода к катоду пропускали ток электролиза при плотности анодного тока 0,8 A/см2. Напряжение на электролизере оставалось стабильным на уровне 3,5-3,7 В на протяжении всего электролиза. После 100 часов электролиза анод извлекли из электролизера. При визуальном осмотре никакого изменения размеров анода не наблюдалось.

Пример 11

Примеры 9 и 10 могут быть повторены с подложкой анода, выполненной из кобальта, никеля или сплава из 92 мас.% никеля и 8 масс.% меди.

Сравнительные испытания показывают, что использование в традиционном электролите на основе криолита при 960°C анода на металлической основе, имеющего электрохимически активную наружную часть, содержащую слой, который содержит преимущественно оксид кобальта СоО, приводит к ускоренному окислению анода и растворению в электролите оксидов из этого анода, в частности, СоО. Более того, использование такого анода в электролите при 910°-940°C без фторида калия приводит к коррозии или пассивированию анода.

Эти Примеры демонстрируют, что материал, имеющий наружную часть со слоем, который содержит преимущественно оксид кобальта СоО, как описано выше, обеспечивает повышенную устойчивость во время использования в электролизере для электролитического получения алюминия и поэтому является подходящим для защиты анодов, имеющих проточную конструкцию, которая подвергается воздействию расплавленного электролита на фторидной основе, который делается более агрессивным по отношению к анодам при его циркуляции через эти аноды.

Электролизер для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите, содержит неугольный анод на металлической основе, имеющий электропроводящую металлическую конструкцию. Эта анодная конструкция содержит наружную часть с электрохимически активной анодной поверхностью, на которой во время электролиза анодно выделяется кислород и которая подвешена в электролите, по существу, параллельно обращенному к ней катоду. Анодная конструкция имеет одно или более проточных отверстий, проходящих от активной анодной поверхности через эту металлическую конструкцию, причем проточное(ые) отверстие(я) выполнено(ы) с возможностью направления циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода. Наружная часть анода содержит слой, который содержит преимущественно оксид кобальта CoO. Обеспечивается повышение устойчивости анода к коррозии. 3 н. и 48 з.п. ф-лы, 18 ил.

1. Электролизер для электролитического получения алюминия из глинозема, растворенного во фторидсодержащем расплавленном электролите, содержащий по меньшей мере один неугольный анод на металлической основе, имеющий электропроводящую металлическую конструкцию, которая содержит наружную часть с электрохимически активной анодной поверхностью, на которой во время электролиза анодно выделяется кислород, и которая подвешена в электролите, по существу, параллельно обращенному к ней катоду, причем упомянутая металлическая конструкция имеет одно или более проточных отверстий, простирающихся от активной анодной поверхности через эту металлическую конструкцию, причем упомянутое(ые) проточное(ые) отверстие(я) выполнено(ы) с возможностью направления циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода, при этом упомянутая наружная часть анода содержит слой, который содержит преимущественно оксид кобальта CoO.

2. Электролизер по п.1, в котором анодная конструкция является перфорированной конструкцией.

3. Электролизер по п.2, в котором анодная конструкция содержит ряд параллельных анодных элементов, в частности - горизонтальных анодных элементов, имеющих электрохимически активные поверхности во в целом копланарном расположении с образованием упомянутой активной анодной поверхности, причем эти анодные элементы отделены друг от друга с образованием удлиненных проточных отверстий для циркуляции электролита, приводимого в движение быстрым выходом анодно выделяющегося кислорода.

4. Электролизер по п.3, в котором анодные элементы представляют собой лопасти, стержни, прутки или проволоки.

5. Электролизер по п.1, в котором активная анодная поверхность является, по существу, горизонтальной.

6. Электролизер по п.1, в котором активная анодная поверхность является, по существу, вертикальной или наклонной относительно горизонтали.

7. Электролизер по п.1, в котором расплавленный электролит находится при температуре ниже 950°С, в частности в диапазоне от 910 до 940°С, и состоит из

от 6,5 до 11 мас.% растворенного глинозема, в частности от 7 до 10 мас.%;

от 35 до 44 мас.% фторида алюминия, в частности от 36 до 42 мас.% фторида алюминия, например, от 36 до 38 мас.%;

от 38 до 46 мас.% фторида натрия, в частности от 39 до 43 мас.%;