Изобретение относится к электролитическому получению алюминия из расплавов и предназначено для повышения качества обжига электролизеров после капитального ремонта.

Известны способы обжига электролизеров путем нагрева постоянным электрическим током /1-3/. По одному из них /1/ на слой твердого алюминия (бракованная алюминиевая проволока, заготовка для проката проволоки катанки, обрезки алюминиевых шин, чушковой алюминий и др.), уложенного на подину, заливается слой жидкого алюминия и электролизер включается в электрическую цепь. В этом случае увеличиваются трудозатраты на сбор и укладку на подину алюминиевого лома и не исключается возможность прямого контакта расплавленного алюминия с подиной, т.е. возможны локальные перегревы подовых блоков и швов, что снижает срок службы катодного устройства.

Обжиг с применением крупки углеродистых материалов в смеси с солями /2/ приводит к науглероживанию электролита, перерасходу электроэнергии в послепусковой период и повышению трудозатрат на приготовление смеси.

Наиболее близким к предлагаемому изобретению является способ обжига подины алюминиевого электролизера на алюминиевой стружке с последующим дообжигом на расплавленном алюминии /3/. К недостаткам такого способа следует отнести необходимость организации сбора или производства алюминиевой стружки (до 5 т на 1 электролизер). Кроме того, алюминиевая стружка имеет достаточно низкое электрическое сопротивление, что позволяет разогреть подину только до 600oC вместо требуемых 900oC. Поэтому дообжиг ванны приходится проводить на жидком алюминии.

Целью изобретения является равномерный обжиг подины до температуры 900-950oC и снижение трудозатрат.

Цель достигается разогревом подины постоянным током с использованием в качестве межэлектродного сопротивления алюминиевого порошка, причем периферийная часть подины (пространство борт-анод) укрывается пусковым сырьем (криолит, фтористый натрий и др.) Электрическое сопротивление слоя порошка может изменяться на 2-3 порядка в зависимости от крупности частиц и давления. Для обжига электролизеров предлагается использовать порошок с размером частиц 150-350 мкм и толщиной слоя 60-100 мм. При пропускании постоянного тока через слой порошка разогрев подины до 900-950oC происходит за 36-72 ч. Нижний предел по крупности частиц в 150 мкм и верхний по толщине слоя в 100 мм обусловлены электрическим сопротивлением, выше которого электролизер не берет токовую нагрузку, т.е. слой порошка обладает в большей мере диэлектрическими свойствами за счет возрастания доли окисной пленки, покрывающей частицы алюминия. И наоборот, снижение толщины слоя до 60 мм и увеличение крупности частиц алюминия более 350 мкм приводят к резкому снижению электрического сопротивления слоя порошка и, как следствие, к недостаточному выделению джоулевой теплоты и недогреву подины до требуемой температуры.

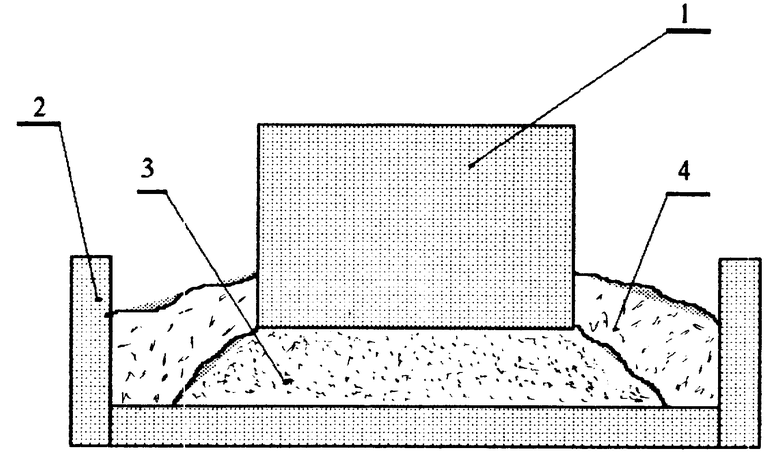

На чертеже показана схема засыпки материалов в шахту электролизера.

Для равномерного обжига катодного устройства между анодом 1 и катодом 2 засыпали алюминиевый порошок 3 с размером частиц 280 мкм слоем 100 мм. Пусковое сырье 4 загружали в пространство борт-анод и включали электролизер в электрическую цепь. Рабочую поверхность анода 1 перед монтажом его на ванну зачищали от застывшего электролита. За двое суток температура жидкой фазы у углов анода достигала 900-950oC. Время обжига определяется температурой и по практическим данным составляет 36-72 ч. Равномерный прогрев подины до температуры более 900oC снижает термические напряжения в катоде и скорость пропитки футеровки электролитом до минимума.

Основываясь на том, что при обжиге новых серий электролиза с постепенным подъемом токовой нагрузки ванны служат примерно на год дольше, чем при обжиге, например, на жидком металле, экономическая эффективность изобретения оценивается примерно в 35 тыс. руб/т алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164556C2 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2115772C1 |

| СПОСОБ ЛОКАЛЬНОГО РЕМОНТА БОРТОВОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2129170C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2113549C1 |

| КОЖУХ КАТОДНЫЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2112082C1 |

Способ может быть использован в электролитическом получении алюминия при обжиге электролизера после капитального ремонта. Обжиг проводят постоянным током через электросопротивление из слоя 60-100 мм порошкообразного алюминия крупностью 150-350 мкм при постепенном повышении токовой нагрузки. Увеличивается срок службы электролизера, снижаются трудозатраты. 1 ил.

Способ обжига алюминиевого электролизера после капитального ремонта, включающий заполнение междуэлектродного пространства электропроводящим материалом и постепенное повышение токовой нагрузки, отличающийся тем, что в качестве электропроводящего материала используют алюминиевые частицы с размером 150 350 мкм, при этом толщина слоя алюминиевых частиц составляет 60 100 мм, а пространство между бортом ванны и анодом заполняют пусковым сырьем и ведут обжиг в течение 36 72 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 259399, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 740866, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 209770, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-01-10—Публикация

1996-12-04—Подача