Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом криолито-глиноземных расплавов и касается технологии обжига электролизера.

Известен обжиг алюминиевого электролизера с использованием слоя коксовой мелочи в качестве контактного вещества между анодом и катодом. Для сохранения тепла и повышения температуры подины шахту ванны закрывают сверху металлическими щитами, поверх которых для утепления насыпают фторсоли пускового сырья, силу тока поднимают постепенно.

Как показывают испытания известного способа на электролизерах с самообжигающимся анодом на силу тока 156 кА, наличие коксового слоя между анодом и катодом приводит к формированию неравномерного температурного поля по площади подины, а именно в центральной части подины образуется зона перегрева (900-940oC), а на периферии (в торцах катода) - зоны, не достигающие температуры полного коксования подовой массы (380-450oC). Кроме этого, возникают локальные участки перегрева подины (выше 970oC), приводящего к отслаиванию верхних слоев подовой массы, блоков, металлизации подины. В результате в подине возникают термомеханические напряжения, приводящие к разрушению межблочных швов, растрескиванию подовых блоков, подъему подины, что снижает срок службы и производительность электролизера, возрастает расход электроэнергии, трудозатраты.

Цель изобретения - повышение срока службы электролизера, его производительности, снижение расхода электроэнергии, сырья, трудозатрат.

Поставленная цель достигается тем, что ведут обжиг алюминиевого электролизера с самообжигающимся анодом и верхним токоподводом с использованием коксовой мелочи в качестве контактного вещества для создания омического сопротивления между анодом и катодом, укрытия шахты ванны сверху теплоизолирующими щитами, причем слой коксовой мелочи выполняют в виде двух продольных гряд, симметричных относительно продольной оси электролизера и являющихся проекциями левых и правых продольных рядов токоподводящих штырей до кромки анода с переменной шириной и/или высотой слоя, остальную часть подины заполняют криолитом, причем в пространстве "борт-анод" на всю высоту шахты, ширину и/или высоту коксового слоя увеличивают в направлении от поперечной оси к торцам электролизера, или по длине гряды коксового слоя выполняют с разрывом в зоне поперечной оси электролизера, или в торцовых участках гряды коксового слоя соединяют друг с другом.

Выполнение слоя коксовой мелочи в виде двух гряд, являющихся проекцией продольных рядов токоподводящих штырей с переменной толщиной и высотой слоя позволяет снизить потребность в коксе, перераспределить плотность тока на периферию межэлектродного расстояния, тем самым уменьшается приход тепла в подину в зоне продольной оси электролизера, снижается температурный градиент по площади подины, предотвращается перегрев центральной ее части. Наличие криолита между грядами коксовой мелочи и в пространстве "борт-анод" на подине увеличивает эффект равномерности распределения температурного поля по подине, подключает появление локальных участков перегрева за счет эффекта плавления криолита в местах с наибольшей плотностью Кроме того, криолит изолирует коксовый слой от атмосферного кислорода, тем самым исключается интенсивное окисление кокса контактного слоя, возникновение неравномерности распределения плотности тока в межэлектродном расстоянии, полезно используется Джоулево тепло, снижается расход электроэнергии.

Увеличение ширины или высоты слоя коксовой мелочи в направлении от поперечной оси к торцам электролизера позволяет перераспределить плотность тока к торцам электролизера, выравнивать тем самым температурное поле подины.

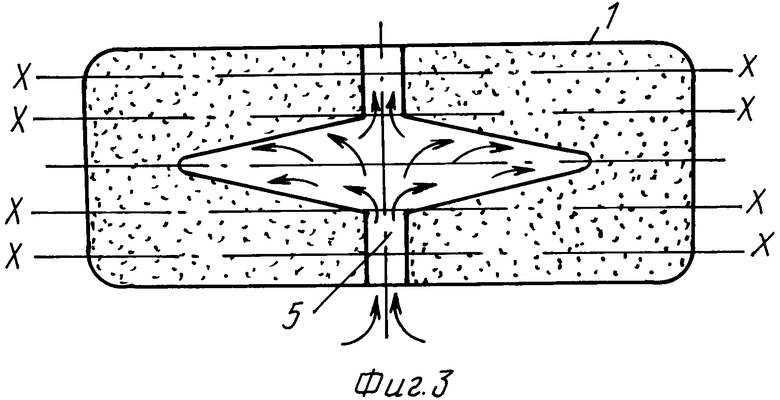

Выполнение гряды коксового слоя с разрывом в зоне поперечной оси электролизера, во-первых, увеличивает эффект перераспределения плотности тока в направлении к торцам электролизера; во-вторых, облегчается процесс движения струи жидкого электролита при его заливке на пуске электролизера, что также способствует более равномерному распределению тепла по подине, быстрому удалению коксовой мелочи из межэлектродного расстояния.

Соединение коксовых гряд в торцах электролизера дополнительно перераспределяют плотность тока от центра к торцам элекролизера.

Наличие криолита или смеси криолита и оборотного электролита в пространстве "борт-анод" на всю высоту шахты электролизера позволяет более полезно использовать Джоулево тепло электролизера, устраняет влияние атмосферного кислорода на окисление коксового слоя со стороны кромки анода.

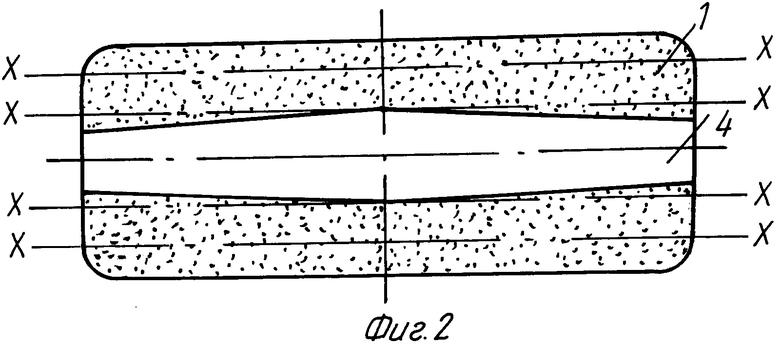

На фиг. 1 изображен электролизер, продольный разрез (фрагмент), содержащий анод 1, подину 3 катода и контактный коксовый слой 2, который может быть выполнен с переменным сечением по высоте и/или по ширине гряд, являющихся проекцией рядов штырей X-X.

На фиг. 2 - проекция анода. Коксовые гряды 2 могут быть также соединены друг с другом в торцовых участках электролизера и иметь разрывы 5 в зоне поперечной оси электролизера.

На фиг. 3 - проекция анода. Пространство 4 на подине под анодом, не заполненное коксом, наполняют криолитом или смесью криолита и мелкодробленого оборотного электролита (не показано).

Пример реализации способа.

На группе из трех промышленных электролизеров-свидетелей типа С-8Б после капитального ремонта на силу тока 156 кА выполняют обжиг на коксовых "семечках" согласно известному способу (прототип).

На другой опытной группе из трех промышленных электролизеров аналогичного типа выполняют обжиг на коксовых "семечках" согласно предлагаемому способу. Причем на первом опытном электролизере (А) ширину гряд 2 коксовой мелочи увеличивают в направлении от поперечной оси к торцам электролизера (фиг. 2). На втором опытном электролизере (В) ширину коксового слоя выполняют аналогично электролизеру (А) и дополнительно высоту гряд 2 коксового слоя увеличивают в направлении от поперечной оси к торцам элекролизера (фиг. 1, 2). На третьем опытном электролизере (С) коксовый слой 2 выполняют согласно фиг. 3 с равномерной высотой гряд коксового слоя. Пространство на подине, не заполненное коксом, заполняют на первых двух опытных электролизерах криолитом, а на третьем - смесью криолита и оборотного (твердого) электролита в соотношении 1:1 с фракцией не более 30 мм. Пространство "борт-анод" всех трех опытных электролизеров заполняют криолитом (электролизеры А, В) или смесью криолита и оборотного электролиза (С).

Электролизеры обоих групп включают в электрическую цепь с использование трех шунтов-реостатов на каждом электролизере.

Пуск на электролиз выполняют по известному способу путем заливки жидкого электролита с установлением напряжения 10-12 В.

Исходные данные, технические параметры обжига, технико-экономические результаты послепускового периода группы ванн-свидетелей и группы опытных электролизеров отражены в таблице.

Как следует из полученных результатов, время обжига опытных электролизеров составило на 24-27 ч меньше группы свидетелей. Это возможно за счет более равномерного распределения плотности тока в межэлектродном расстоянии (МЭР), а именно за счет возрастания токовой нагрузки в периферийных участках МЭР на электролизерах, обожженных по предлагаемому способу. На это не указывает температура подин в торцовых участках, которая составляет на 140-160oC выше у опытных электролизеров (при одинаковой плотности тока и напряжении).

Как следствие, в результате проведенного обжига на опытных электролизерах предотвращена металлизация подины в послепусковой период, на что указывает снижение температуры днища катодного кожуха на 50-70oC, а падение напряжения на 60-65 мВ ниже по сравнению со свидетелями.

Неравномерность температурного поля в подине электролизеров-свидетелей приводит к "пережогу" ее центральной части, эрозии и разрушению подовых блоков и швов, на что указывает шероховатость центральной части подин-свидетелей, всплытие пластинчатого углерода в пусковой период, протеки металла в "окна" катодных стержней и даже один подъем центральной части подины (20-30 мм).

В результате, сортность катодного металла и производительность опытных электролизеров выше. Исходя из полученных данных, можно предположить, что срок службы опытных электролизеров составит на 5-9 мес выше, чем свидетелей.

Таким образом, использование предлагаемого способа обжига алюминиевых электролизеров с самообжигающимся анодом позволяет увеличить срок их службы, производительность, снизить непроизводительное время и расход электроэнергии, расход сырья, трудозатрат, улучшить сортность получаемого алюминия.

Дополнительным эффектом можно считать уменьшение потребности в коксе по сравнению с известным способом.

Изобретение относится к производству алюминия электролизом криолито-глиноземных расплавов, конкретно к технологии обжига электролизера. В алюминиевом электролизере с самообжигаюшимся анодом контактный слой кокса выполняют в виде двух продольных гряд, симметричных относительно продольной оси электролизера и являющихся проекциями левых и правых продольных рядов токоподводяших штырей до кромки анода с переменной шириной и/или высотой слоя, остальную часть подины выполняют криолитом или смесью криолита и оборотного электролита, причем в пространстве "борт-анод" на всю высоту шахты. Ширину и/или высоту коксового слоя могут увеличивать в направлении от поперечной оси к торцам электролизера, по длине гряды коксового слоя могут выполнять с разрывом в зоне поперечной оси электролизера. В торцевых участках электролизера гряды коксового слоя могут соединяться друг с другом. Увеличены срок службы электролизеров и производительность, сокращены расход электроэнергии, сырья и трудозатрат. Повышена сортность получаемого алюминия. 3 з.п. ф-лы, 3 ил., 1 табл.

| Костюков А.А | |||

| Справочник металлурга по цветным металлам | |||

| Производство алю миния | |||

| - М.: Металлургия, 1971, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

Авторы

Даты

1998-06-20—Публикация

1997-03-25—Подача