Изобретение относится к трубопроводному транспорту жидкостей и газов и предназначено для ремонта подводных трубопроводов с заменой дефектного участка.

Известен способ ремонта трубопровода, включающий вырезку по частям и удаление дефектного участка, установку на место дефектного участка идентичной ремонтной катушки и соединение ее с концами трубопровода, сваркой, при этом вначале делают поперечные резы снизу трубопровода на глубину, равную половине диаметра трубопровода, затем снизу дефектного участка трубопровода устанавливают наружный центратор и производят окончательную вырезку, при соединении ремонтной катушки вначале обжаривают верхнюю часть катушки, а после снятия центратора обваривают ее нижнюю часть, а также центратор для его осуществления содержащий струбцины и ложемент, расположенный между ними [1]

Недостатком этого технического решения является высокая трудоемкость работ, а также высокая материалоемкость, обусловленная большой длиной вырезаемых участков, так как вырезаемый участок делят на идентичные элементы.

Наиболее близким по технической сущности к предлагаемому является способ ремонта подводного трубопровода путем вырезки и удаления дефектного участка, установки на его место идентичной ремонтной катушки и соединения ее с концами трубопровода сваркой с установкой подкладных элементов [2]

Недостатком этого технического решения является высокая трудоемкость работ, а также высокая материалоемкость, обусловленная большой длиной реза, так как вырезаемый участок делят на идентичные элементы.

Целью изобретения является снижение трудоемкости с одновременным уменьшением материалоемкости за счет уменьшения длины вырезаемых участков.

Цель достигается тем, что при ремонте подводного трубопровода путем вырезки и удаления дефектного участка, установки на его место идентичной ремонтной катушки и соединения ее с концами трубопровода сваркой с установкой подкладных элементов, до вырезки и удаления дефектного участка производят механическую стабилизацию соосности на удаляемом участке трубы с возможностью доступа к дефектному участку по всей его поверхности для осуществления поперечного сквозного реза для удаления дефектного участка, при этом центратор для осуществления предлагаемого способа, содержащий охватывающие трубопровод струбцины, имеет струбцины для доступа к трубопроводу между струбцинами.

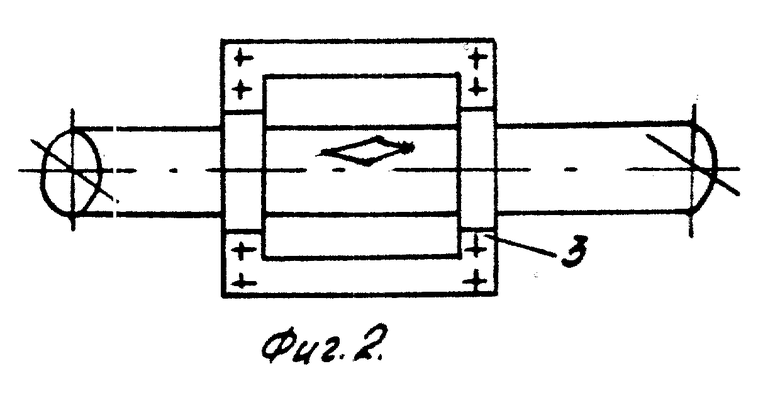

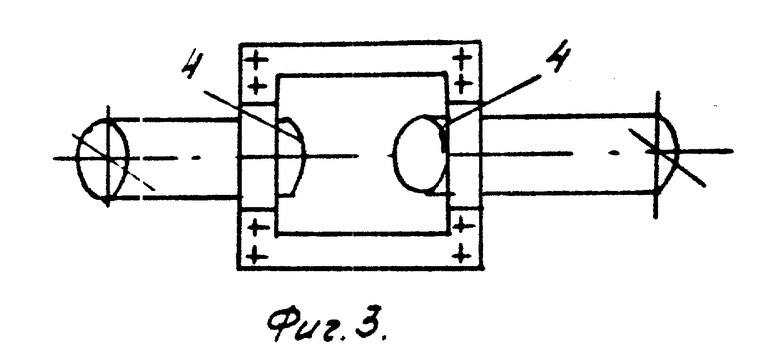

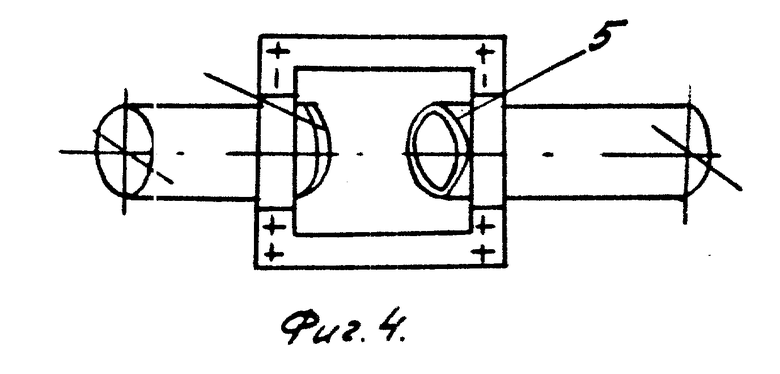

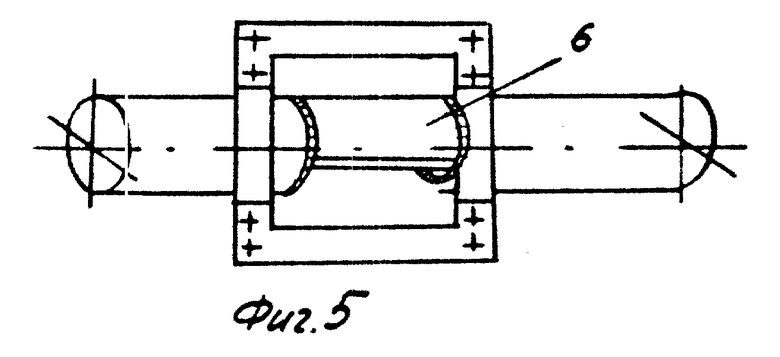

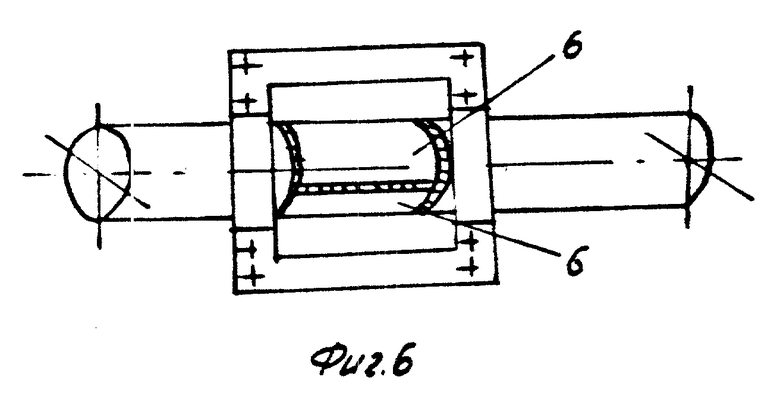

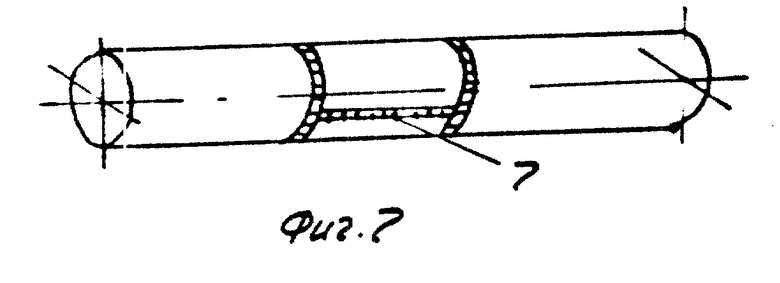

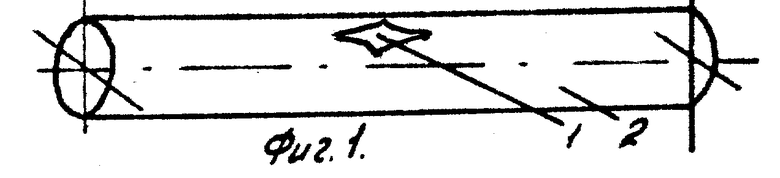

На фиг. 1 7 схематически изображена последовательность этапов по замене дефектного участка ремонтируемой катушки.

Способ осуществляется следующим образом. На дефектном участке 1 /фиг.1/ трубопровода 2 с помощью центратора 3, выполненного в виде охватывающих трубопровод струбцин, жестко соединенных между собой с образованием пространства для доступа к трубопроводу между струбцинами /фиг.2/ производят механическую стабилизацию соосности трубопровода. Затем одним из известных способов, например электрокислородной или электродуговой полуавтоматической резкой, вырезают дефектный участок 1 /дефектный участок, подлежащий вырезанию, на фиг. 2 показан пунктирной линией/. У реза 4 /фиг. 3/ выполняют притупление и скос кромок под сварку. Затем трубу зачищают по всей длине реза 4 снаружи и внутри на ширину 50 100 мм от коррозии, изоляции и отложений.

После этого к кольцевым вырезам изнутри прикладывают подкладные элементы 5, изготовленные из мягкой стали. Используя вырезанную часть дефектного участка как шаблон, из той же трубы, что и поврежденный трудопровод 2, изготавливают и устанавливают на место выреза полукатушки 6. Последние изготавливают со скосом кромок и притуплением к подкладным элементам 5 с помощью струбцины или звенчатых центраторов, прижимов и т.д. Затем полукатушки 6 или по очереди или одновременно заваривают с трубопроводом 2 по линиям кольцевых вырезов, а затем по линии горизонтального реза 7.

После этого снимают центратор 3. Трубопровод готов к эксплуатации.

Снижение трудоемкости ремонта с одновременным уменьшением материалоемкости за счет уменьшения длины вырезаемых участков является достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта подводного трубопровода | 1985 |

|

SU1267097A1 |

| Способ ремонта трубопровода | 1988 |

|

SU1613784A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЗИРУЮЩЕЙ КАМЕРЫ С ПОДГОННОЙ РАМОЙ | 2020 |

|

RU2750832C1 |

| Способ ремонта трубопроводов | 2015 |

|

RU2610798C2 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2005 |

|

RU2298717C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОДВОДНОГО ПЕРЕХОДА ТРУБОПРОВОДА | 2003 |

|

RU2251047C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРУБ | 2006 |

|

RU2303739C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА НАДЗЕМНОЙ ПРОКЛАДКИ | 2015 |

|

RU2616735C1 |

| СПОСОБ ЗАМЕНЫ ТРУБ ЗАЩИТНОГО КОЖУХА И РАЗМЕЩЕННОГО В НЕМ РАБОЧЕГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2662071C1 |

| Способ ремонта подводного трубо-пРОВОдА | 1976 |

|

SU834367A1 |

Использование: трубопроводный транспорт жидкостей и газов и предназначено для ремонта подводных трубопроводов с заменой дефектного участка. Сущность: на дефектном участке трубы 2 производят механическую стабилизацию соосности с помощью центратора 3. Затем вырезают дефектный участок 1. У реза 4 производят притупление и скос кромок. Затем трубу зачищают вблизи реза от коррозии, изоляции и отложений. К кольцевым вырезам изнутри приваривают подкладные элементы 5, на которые приваривают полукатушки 6. После этого центратор 3 снимают. Трубопровод готов к эксплуатации. 2 с.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1613784, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1267097, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-10—Публикация

1992-10-07—Подача