Изобретение относится к электронной технике и может быть использовано при изготовлении торированных карбидированных катодов ЭВП.

Известен способ карбидирования катодов ЭВП в вакууме, реализуемый на откачных постах [1]

Согласно этому способу катод на ножке помещают под колпак, из под которого откачивают воздух до 10-4 10-5 мм рт.ст. обезгаживают в вакууме, после чего напускают углеводород, в среде которого проводится карбидирование.

Недостатком этого способа является большое время карбидирования.

Наиболее близким к предлагаемому способу является способ карбидирования катодов в смеси водорода и углеводородов [2] Все операции в процессе карбидирования выполняют в герметичном /замкнутом/ объеме /камере/, в котором предусмотрена возможность продувки его технологическими газами.

Процесс карбидирования при этом включает операции:

установку катодов, подлежащих обработке, в предварительно разгерметизированную технологическую камеру,

герметизацию технологической камеры,

продувку технологической камеры азотом,

продувку технологической камеры водородом,

проведение обезгаживания катодов в среде водорода путем прогрева катодов током накала,

продувку технологической камеры смесью водорода с углеводородом,

проведение карбидирования катодов в среде водорода с углеводородом путем прогрева катода током накала,

продувку технологической камеры водородом,

проведение прокалки в среде водорода путем прогрева катодов током накала,

продувку технологической камеры азотом,

разгерметизацию технологической камеры,

выгрузку катодов из разгерметизированной камеры.

Применение водорода на операциях обезгаживания, карбидирования, прокалки позволяет сократить время обработки катодов. Однако процесс этот остается длительным и трудоемким.

Основной причиной большой продолжительности и высокой трудоемкости процесса карбидирования в известных решениях является

необходимость каждый раз при обработке очередного катода /либо группы катодов/ заново создавать в замкнутом объеме требуемую для каждой технологической операции /обезгаживание, карбидирование, прокалка/ газовую среду.

Задачей изобретения является сокращение времени обработки и трудоемкости.

Предложенный способ карбидирования катодов включает обезгаживание катодов в водороде, обработку катодов в смеси водорода с углеводородом, прокалку катодов в водороде, но в отличие от прототипа карбидирование катода осуществляют, перемещая катоды от входа к выходу П-образной трубы, в горизонтальную часть которой сверху последовательно по ее длине в трех местах вводят соответственно, водород, углеводород и водород, избыток которых удаляют снизу горизонтальной части трубы.

Совокупность вышеперечисленных существенных признаков позволяет сократить время карбидирования катодов за счет:

создания областей с заданным составом газовой смеси, что позволяет избежать необходимости создания их заново для каждой технологической операции,

возможности одновременно вести обработку катодов в каждой постоянно действующей области заданной газовой смеси,

за счет перемещения катодов из внешней среды через полую П-образную трубу и опять во внешнюю среду.

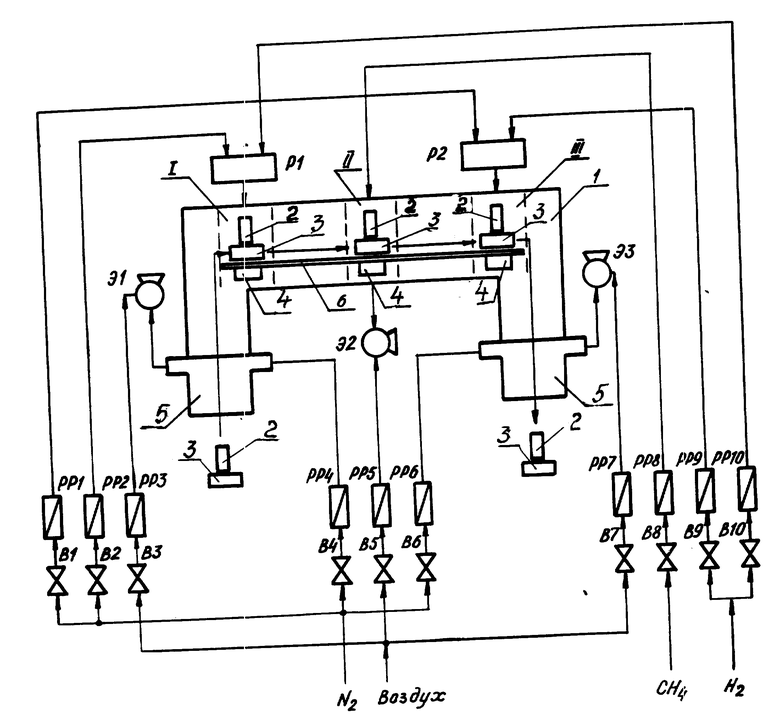

Выполнение способа карбидирования поясняется с помощью установки карбидирования, приведенной на чертеже.

Установка представляет собой полую трубу 1, выполненную в виде буквы "П", через которую перемещают катоды 2, установленные на технологическую оснастку /палету/ 3. В областях I, II, III с заданной газовой средой и предназначенных соответственно для обезгаживания, карбидирования, прокалки катодов размещают устройство 4 для подключения питания накала к обрабатываемым катодам. На входе и выходе полой трубы размещены газовые затворы 5. Причем, избыток водорода, углеводорода и опять водорода из областей I, II, III удаляется через эжекторы 31, 32, 33. Формирование области /с заданным составом газовой смеси/ достигается созданием избыточного давления газа в областях I и III по отношению к давлению газа в области II и в областях газовых затворов, что предопределяет направление потока газов из областей I и III к эжекторам 31, 32, 33.

Способ карбидирования, реализуемый на установке, выполняют в два этапа:

1 этап подготовка установки к работе,

2 этап выполнение операций карбидирования катодов.

1 этап. Подготовку установки карбидирования к работе осуществляют в следующей последовательности:

1. Продувают объем I азотом с помощью вентилей В1-А4, В6, ротаметров РР1-РР4, РР6, распределителей Р1, Р2, эжекторов Э1,Э3.

2. Продувают объем I водородом с помощью вентилей В9, В10, ротаметров РР9, РР10, распределителей Р1, Р2,эжекторов Э1, Э3, Э2.

3. Устанавливают значение расхода водорода величиной 60 л/час с помощью вентилей В9, В10 и ротаметров РР9, РР10.

4. Устанавливают заданное значение расхода метана величиной 38 л/ч с помощью вентилей В8 и ротаметра РР8.

При завершении подготовительных операций в полой трубе 1 сформированы:

области I и III содержащие водород,

область II содержащая смесь водорода с метаном.

Формирование областей с заданным составом газовой смеси достигается:

1. За счет физических свойств, используемых в предлагаемом способе газов, в частности, водород, как наиболее легкий газ, заполняет всю верхнюю часть незамкнутого объема I, причем, избыток его, поступающий из областей I, III, удаляется из объема I через эжекторы Э1, Э2, Э3.

Метан, имеющий по отношению к водороду больший молекулярный вес, поступая в верхнюю часть области II, опускается вниз области II, удаляется из объема I эжектором Э2 и не распространяется по всему объему I.

2. Созданием избыточного давления газа в областях I и III, по отношению к давлению газов в области II и областях газовых затворов, что предопределяет направление потока газов из области I, III к эжекторам Э1, Э2, Э3.

3. Напуском заданного газа непосредственно в ту область, где это требуется технологией, т.е.

водорода в область I, III.

метана в область II.

2 этап. Процесс карбидирования, на примере обработки катодов изделий М136, осуществляют следующим образом:

1. Катод 2 на палете 3 вводят в незамкнутый объем /полую трубу 1/ и перемещают в область 1, например, с помощью трактонезависимого конвейера.

2. С помощью устройства для подключения питания накала 4 осуществляют коммутацию накальных выводов катода к источнику питания, включают его и устанавливают напряжение накала катода таким, чтобы ток накала был равен 32 А, обезгаживают катод в течение 40 с.

3. Рывком выключают источник питания накала, отключают накальные выводы катода 2 от источника питания накала с помощью устройства 4.

4. Палету 3 с катодом 2 перемещают в область II.

5. С помощью устройства 4 осуществляют коммутацию накальных выводов катода к источнику питания накала, рывком включают его и проводят карбидирование в смеси водорода с метаном в в течение 60 с.

6. Выполняют операцию по п.3.

7. Палету 3 с катодом 2 перемещают в область III.

8. С помощью устройства 4 осуществляют коммутацию выводов катода к источнику питания накала, рывком включают его и проводят прокалку катодов в течение 20 с.

9. Выполняют операцию по п. 3.

10. Палету 3 с катодом 2 перемещают из области III, а после остывания катода 2 из объема I во внешнюю среду.

В известном решении такт, т.е. интервал времени, в течение которого осуществляют съем обработанных катодов с установки карбидирования, определяется величиной потери времени на подготовку требуемой газовой атмосферы перед выполнением каждой технологической операции /обезгаживание, карбидирование, прокалка/, загрузку-выгрузку катодов на установке карбидирования.

В предлагаемом решении такт съема готовых электродов составляет 1,2 1,3 мин, т.к. определяется временем, требуемым для выполнения карбидирования /60 с/ и временем перемещения катодов из одной области с заданной атмосферой в другую /10-15 с/.

Предложенный способ дает наибольший экономический эффект в условиях крупносерийного производства и автоматизированного управления процессами карбидирования с применением тактонезависимого конвейера для транспортировки катодов в процессе их обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2461414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2010 |

|

RU2454271C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАЛИЧИЯ ПЛАМЕНИ | 2000 |

|

RU2183795C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282771C1 |

| Клапан электромагнитный | 2023 |

|

RU2813401C1 |

| ЭЛЕКТРОМАГНИТ С ФОРСИРОВКОЙ | 2001 |

|

RU2189655C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2007 |

|

RU2338110C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2010 |

|

RU2442925C2 |

| РЕЛЕ КОНТРОЛЯ ДАВЛЕНИЯ | 2001 |

|

RU2212726C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282090C1 |

Изобретение относится к электронной технике и может быть использовано при изготовлении карбидированных катодов. Сущность изобретения: предлагаемый способ карбидирования катодов включает обезгаживание катодов в водороде, карбидирование катодов в смеси водорода с углеводородом, прокалку катодов в водороде. Карбидирование катода осуществляют в незамкнутом объеме, в котором создают области, содержащие водород, смесь водорода с углеводородом и вновь водород, причем катоды перемещают последовательно через эти области. 1 ил.

Способ карбидирования катодов электровакуумных приборов путем обезгаживания катодов в водороде, обработки катодов в смеси водорода с углеводородом и прокалки катодов в водороде, отличающийся тем, что карбидирование осуществляют, перемещая катоды от входа к выходу П-образной трубы, в горизонтальную часть которой сверху последовательно по ее длине в трех местах вводят соответственно водород, углеводород и водород, избыток которых удаляют снизу горизонтальной части трубы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радченко Л.А | |||

| Технология изготовления элементов электронных приборов | |||

| - Л.: СЭПИ, 1979, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гоголев Г.П | |||

| и др | |||

| Технология изготовления вольфрамового карбидно-ториевого катода | |||

| Обзоры по электронной техники | |||

| Сер | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: ЦНИИ, Электроника, 1987. | |||

Авторы

Даты

1998-01-10—Публикация

1992-05-05—Подача