Изобретение относится к аналитическому приборостроению, конкретно к методам приготовления газовых смесей, предназначенных для проверки функционирования газосигнализаторов в процессе их эксплуатации.

Известен промышленный способ изготовления газовых смесей в баллонах под давлением. (Коллеров Д.К. «Метрологические основы газоаналитических измерений», М., «Госстандарт», 1967, с. 188, 194-195.)

Способ содержит следующие операции:

1. Очистку баллонов под газовую смесь (откачку остаточных газов из баллонов).

2. Проверку системы на герметичность.

3. Напуск в систему примешиваемого газа до желаемой величины давления либо немного более.

4. Сбрасывание давления до желаемого либо атмосферного уровня, который контролируют по образцовому манометру.

5. Заполнение системы газом-разбавителем до желаемого давления (в течение не менее 30-40 мин, чтобы уменьшить нагрев устройств системы).

6. Измерение давления по образцовому манометру после наполнения баллонов газовой смесью.

5. Состав газа рассчитывают по данным измерения давления.

Применение способа требует использования сложного и дорогого комплекса оборудования, включающего:

- набор манометров высокого класса точности 0,16 и 0,2,

- вакуумный насос,

- вакуумметр,

- приспособления для дозирования газов,

- баллоны с газом-примесью и газом-носителем.

В итоге стоимость баллона с газовой смесью, изготовленной по этому способу, а также набор устройств (газовый редуктор для понижения давления смеси, регулятор расхода смеси, соединительные трубки и т.д.), необходимых для выполнения проверки функционирования газосигнализатора, в несколько раз превышает его стоимость.

Известен способ получения газовоздушных смесей (Коллеров Д.К. «Метрологические основы газоаналитических измерений», М., «Госстандарт», 1967, с. 184-185). Прибор, выполненный по этому методу, содержит мягкую полиэтиленовую бутыль емкостью 350 куб. см. со специальным колпаком, а также стеклянные ампулки, наполненные газом-примесью, и небольшой металлический боек. Для приготовления смеси ампулка вместе с бойком помещается в бутыль. Бутыль герметизируют колпаком и встряхивают. Металлический боек при этом разбивает стеклянную ампулку с газом-примесью. Полученную газовую смесь подают к проверяемому прибору через ниппель в колпаке нажатием на пластмассовые стенки бутыли.

К недостаткам способа следует отнести:

1. Сложность его использования на практике, поскольку необходимо изготавливать стеклянные ампулки с дозированным объемом газа-примеси.

2. Для проверки газосигнализатора в нескольких точках его характеристики необходимо иметь ампулки с различным содержанием газа-примеси.

Наиболее близким к заявляемому является способ (Коллеров Д.К. «Метрологические основы газоаналитических измерений», М., «Госстандарт», 1967, с. 182), в соответствии с которым используют резервуар из пластика или металлической фольги. На входе резервуара устанавливают три ввода. Первый ввод предназначен для подачи воздуха, второй для ввода газа-примеси, а третий для вывода готовой смеси. Сначала резервуар откачивают как можно более полно, затем наполняют воздухом наполовину принятого количества. После этого вводят желаемое количество газообразной примеси и добавляют вторую половину воздуха. Смесь перемешивают надавливанием на стенки резервуара.

К достоинствам способа следует отнести возможность отбора приготовленной смеси простым ее вытеснением с помощью воздуха, подаваемого на первый ввод.

К недостаткам способа следует отнести:

- возможность использования только ¼ объема смеси из резервуара,

- необходимость использования специальных устройств для откачки воздуха из резервуара и дозирования примеси.

Задачей изобретения является упрощение процесса изготовления проверочной смеси при выполнении работ по проверке функционирования газосигнализатора.

Предлагаемый способ изготовления газовой смеси включает эвакуацию остаточных газов из резервуара, последовательный напуск в резервуар газа примеси, а затем газа-носителя в необходимой пропорции, отличающийся тем, что в качестве резервуара используют устройство типа «шприц», выполненное с возможностью измерения его рабочего объема, при этом эвакуацию остаточных газов из устройства типа шприц выполняют установкой плунжера шприца в положение «0», а задание необходимой пропорции газа-носителя и газа-примеси в рабочем объеме шприца выполняют путем контролируемых перемещений его плунжера.

Достижение положительного эффекта в заявляемом способе обеспечивается за счет:

1. Использования в качестве резервуара устройства типа шприц. Применение устройства типа шприц позволяет:

- Отказаться от использования вакуумного насоса для эвакуации остаточной смеси газов из рабочего объема шприца. Для этой цели достаточно установить его плунжер в положение «0» куб. см., т.е. в положение, когда из рабочего объема шприца удален весь воздух.

- При отборе газовой смеси из шприца не напускать воздух в его рабочий объем. Газовая смесь выдавливается из шприца с помощью плунжера. Благодаря этому, в отличие от прототипа, весь объем приготовленной смеси может быть использован по назначению.

2. Выполнение шприца с возможностью измерения его рабочего объема позволяет:

- Дозировать объемы газа-примеси и газа-носителя, вводимые в полость шприца без применения каких-либо устройств. Эта задача выполняется с помощью шкалы, например, механической, нанесенной на поверхности шприца, по которой может контролироваться объем газа, введенный в полость шприца на каждом этапе изготовления газовой смеси.

- Контролировать объем смеси, отбираемой для проверки функционирования газосигнализатора. Поскольку отбор смеси выполняется выдавливанием ее из шприца с помощью плунжера, то зная начальное и конечное положение плунжера, можно контролировать объем смеси, используемой для проверки газосигнализатора.

3. Использование контролируемых перемещений плунжера шприца при подготовке газовой смеси позволяет получить любую концентрацию газа-примеси в газе-носителе (в воздухе).

Действительно, перемещение плунжера шприца в сторону увеличения его рабочего объема создает условия для всасывания в шприц газа-примеси либо газа-носителя. Объем газа, который при этом вводится в шприц, контролируется с помощью его шкалы.

Перемещение плунжера шприца в сторону уменьшения его рабочего объема приводит к уменьшению объема газа, находящегося в шприце, и одновременно увеличивает неиспользуемую часть его объема, что в свою очередь создает возможность ввести в рабочий объем шприца новую, контролируемую по объему, порцию газа-носителя (воздуха) путем перемещения плунжера шприца в сторону увеличения его рабочего объема.

Таким образом, контролируемое по шкале шприца перемещение его плунжера сначала в сторону уменьшения рабочего объема (в результате которого объем газа в шприце уменьшается), а затем в сторону его увеличения (в результате которого в объем шприца засасывается новая порция газа-носителя либо воздуха) позволяет снизить концентрацию газа-примеси в изготавливаемой смеси на заданную величину.

Многократные и контролируемые по шкале шприца перемещения его плунжера сначала в сторону уменьшения, а затем в сторону увеличения его рабочего объема позволяют получить газовую смесь с любой концентрацией газа-примеси в воздухе.

Таким образом:

- использование в качестве резервуара устройства типа шприц,

- выполнение шприца с возможностью измерения его рабочего объема,

- использование контролируемых перемещений плунжера шприца позволяют с помощью заявляемого способа получить газовые смеси с любой концентрацией газа-примеси в воздухе.

Упрощение процесса изготовления газовой смеси достигается тем, что:

- предлагаемый способ может быть реализован самостоятельно любым пользователем газосигнализатора,

- в состав технического оснащения входит только устройство типа шприц, в качестве которого в большом числе случаев может быть использован любой медицинский шприц с рабочим объемом, достаточным для выполнения проверки функционирования газосигнализатора.

Погрешность изготовления газовой смеси по заявляемому изобретению зависит только от точности измерения объемов газа-примеси и газа-носителя. При этом с изменением температуры окружающей среды концентрация газа-примеси в газе-носителе не меняется (Коллеров Д.К. «Метрологические основы газоаналитических измерений», М., «Госстандарт», 1967, с 176).

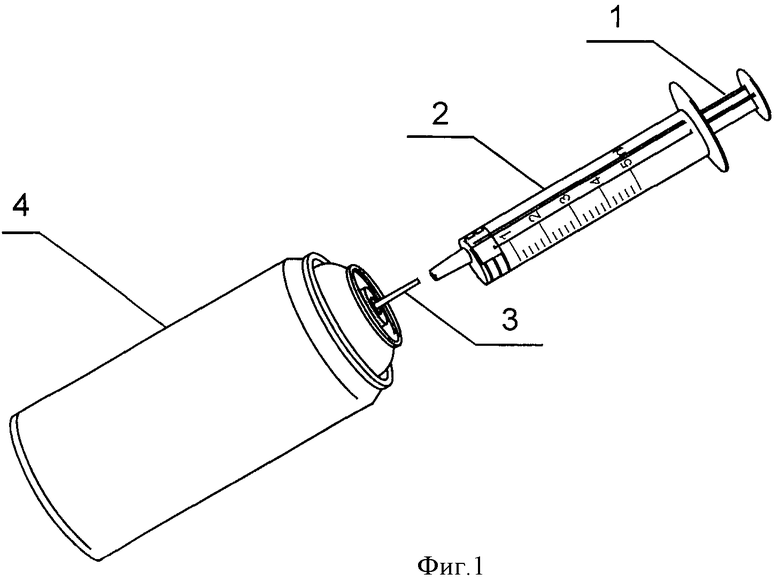

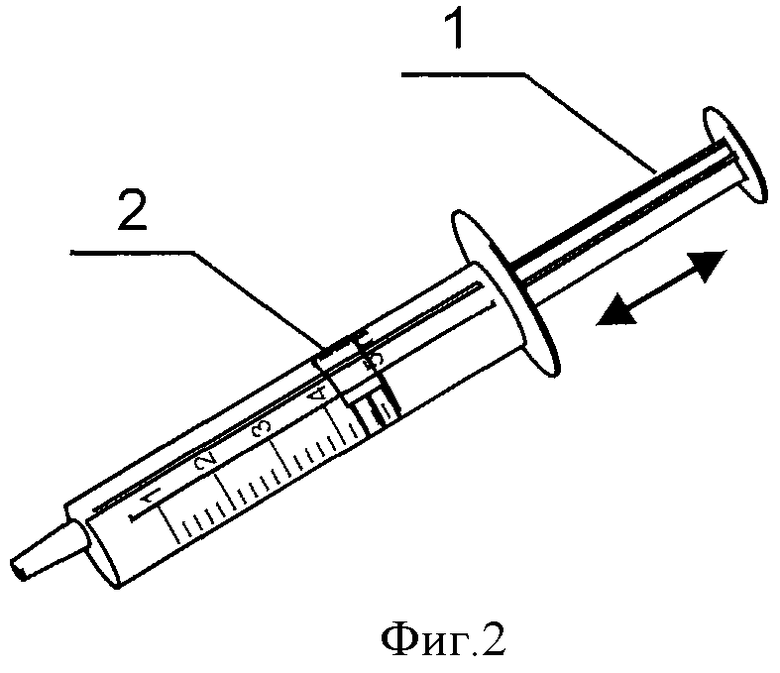

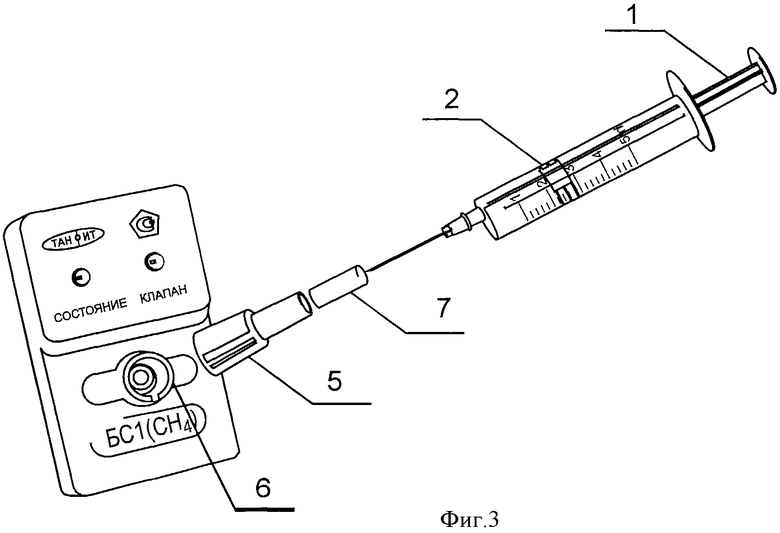

На фиг.1; 2; 3 поясняется использование заявляемого изобретения, в том числе:

- на фиг.1 показан вариант выполнения этапа напуска газа-примеси в шприц при изготовлении смеси для проверки функционирования газосигнализатора на природный газ,

- на фиг 2 поясняется этап приготовления смеси газа-примеси с воздухом,

- на фиг.3 поясняется порядок использования изготовленной смеси для проверки газосигнализатора типа МАГ1-10.

Способ осуществляется следующим образом.

Перед этапом напуска газа-примеси плунжер 1 шприца 2 (см. фиг. 1) устанавливают в положение «0» по шкале шприца 2, что означает выполнение операции эвакуации остаточных газов из рабочего объема шприца 2. В отверстие шприца 2 вводят штуцер 3 баллончика 4 с газом-примесью. Газ-примесь в баллончике находится под давлением. При нажатии шприцем 2 на штуцер 3 баллончика 4 с газом открывается клапан, установленный внутри баллончика 4, и газ под давлением поступает в полость шприца 2. Плунжер 1 шприца 2 под действием давления газа перемещается вверх. Объем газа-примеси, поступающий в рабочую полость шприца 2, должен быть больше того объема, который необходим для приготовления газовой смеси.

Перед выполнением этапа приготовления смеси определяют коэффициент деление К, т.е. определяют, во сколько раз необходимо разбавить газ-примесь газом-носителем. Например, если необходимо приготовить 5% смесь газа-примеси в воздухе, то необходимо в 20 раз снизить концентрацию исходного газа-примеси в воздухе, соответственно К=20.

Задают коэффициент деления шприца К1, который используется при изготовлении смеси. Для простоты расчетов исходный объем газа-примеси принимают равным 1 куб.см. В этом случае коэффициент деления шприца равен его максимальному рабочему объему, который будет использован при изготовлении газовой смеси. В данном случае число К1 говорит о том, во сколько раз можно уменьшить концентрацию газа-примеси в рабочем объеме шприца за один рабочий цикл. Например, если используется шприц объемом 5 куб.см., то коэффициент деления шприца при объеме газа-примеси 1 куб.см. - К1=5.

На первом шаге этапа приготовления смеси (см. фиг.2) плунжер 1 шприца 2 плавно перемещают на деление «1». В этом случае в рабочем объеме шприца остается объем газа-примеси, равный 1 куб. см.

Если коэффициент деления К больше коэффициента деления шприца - К1, то плунжер 1 шприца 2 медленно перемещают на максимальное деление шкалы шприца. В нашем случае - на отметку 5 куб.см.. В результате описанных выше действий в рабочем объеме шприца получена газовая смесь с концентрацией примеси, равной 20%. Т.е. в смеси содержатся: одна часть газа-примеси и четыре части газа-носителя.

Для того чтобы продолжить процесс разбавления смеси воздухом, вновь перемещают плунжер 1 шприца 2 в положение «1». Этим самым уменьшается объем смеси, приготовленной на первом шаге, и одновременно создается резерв рабочего объема шприца 2.

Если изготавливается смесь с концентрацией газа-примеси в воздухе, равной 5%, для которой коэффициент деления равен 20, то на втором шаге необходимо разбавить уже полученную смесь еще в 4 раза. В этом случае на втором шаге изготовления смеси необходимо перемесить плунжер 1 шприца 2 на отметку «4» куб.см. На этом процесс изготовления газовой смеси заканчивается. Сразу по окончании этого процесса вход шприца 2 необходимо герметизировать до момента использования полученной смеси по назначению. Время хранения смеси в шприце - не более 20 мин.

Для того чтобы полученная газовая смесь могла быть использована для проверки функционирования газосигнализатора, необходимо уточнить условия подачи приготовленной смеси к газосигнализатору, и если необходимо, то на основе опытных данных скорректировать коэффициент деления К. Поскольку заявляемый способ позволяет получить ограниченный объем проверочной смеси, то подавать ее необходимо в ограниченный и по возможности малый испытательный объем, в котором располагается проверяемый газосигнализатор, либо его сенсор. Корректировка коэффициента К должна учитывать размер испытательного объема, в котором располагается проверяемый прибор.

Заявляемый способ был опробован на двухпороговых газосигнализаторах типа МАГ1-10 (http//www.tan-it.ru), выпускаемых в ООО НПП «ТАН-ИТ» г.Саратов, предназначенных для выявления тревожной - 1-й порог (10% НКПР) и аварийной - 2-й порог (20% НКПР) концентрации природного газа в воздухе (см. фиг.3). Для приготовления проверочных смесей использовался медицинский шприц 2 с рабочим объемом 5 куб.см. В качестве источника газа-примеси был использован жидкий бутадиеновый газ из баллончика, используемого для заправки газовых зажигалок.

Приготовленная газовая смесь объемом 0,5 куб.см по первому либо второму порогам загазованности подавалась в зону расположения газового сенсора с помощью насадки 5. Насадка 5 плотно устанавливалась на корпус стабилизатора потока 6. С внешней стороны в отверстие насадки 5 устанавливался фильтр 7 от сигареты. Сигаретный фильтр 7 позволял минимизировать воздействие окружающего воздуха на формирование газовой среды в зоне расположения сенсора и одновременно сохранял возможность доступа в зону расположения сенсора иглы шприца, через которую подавалась газовая смесь.

Коэффициент К, по которому рассчитывался объем воздуха (газа-носителя) при изготовлении газовой смеси, уточнялся экспериментально и составил для смеси по первому порогу - 20, для смеси по второму порогу - 24. Величина полученных коэффициентов учитывала объем газовой смеси (0,5 куб.см), подаваемой к сенсору, объем воздуха в зоне расположения сенсора, а также тот факт, что вместо метана использовался жидкий бутадиеновый газ. Одной заправки шприца газовой смесью хватало для проверки на функционирование 10 газосигнализаторов.

Испытаниям были подвергнуты 20 газосигнализаторов МАГ 1-10. В процессе испытаний контролировались:

- величина А1, A3 -порог срабатывания (в виде цифрового кода), установленный в сигнализаторе на основе поверочных газовых смесей (ПГС) промышленного изготовления соответственно для первого и второго порогов загазованности,

- величина А2, А4 - максимальная амплитуда сигнала на выходе газосигнализатора (в виде цифрового кода), зафиксированная при подаче на сигнализатор газовой смеси, изготовленной по предлагаемому способу соответственно по первому и второму порогам,

Результаты измерений приведены в Таблице 1.

Газосигнализаторы типа МАГ 1-10 выполнены с использованием микропроцессора, в памяти которого хранится информация о пороговых значениях тревожной (первый порог) - А1 и аварийной (второй порог) - A3 концентрации природного газа в воздухе. Пороговые значения вводятся в память микропроцессора сигнализатора в процессе его настройки. Настройка газосигнализатора проводится с помощью поверочных газовых смесей (ПГС) промышленного производства.

В процессе испытания способа проверяемый газосигнализатор измерял концентрацию газа-примеси в воздухе А2 или А4 и сравнивал измеренную величину с заданными порогами. В случае превышения первого либо второго порога газосигнализатор включал соответствующий аварийный сигнал.

Данные, приведенные в Таблице 1, свидетельствует о том, что изготовление проверочной смеси в соответствии с предлагаемым изобретением позволяет с высокой степенью достоверности выполнять раздельно проверку функционирования газосигнализатора как для первого, так и для второго порогов загазованности.

Использование изобретения позволяет существенно упростить процесс проверки функционирования газосигнализатора в процессе его эксплуатации, как в случаях, когда для изготовления проверочной смеси можно использовать медицинский шприц, так и в случаях, когда возникает потребность использования нестандартного устройства типа шприц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2461414C1 |

| СПОСОБ КАРБИДИРОВАНИЯ КАТОДОВ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1992 |

|

RU2101798C1 |

| Клапан электромагнитный | 2023 |

|

RU2813401C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ГАЗОВОГО ТЕПЛОГЕНЕРАТОРА | 2000 |

|

RU2183797C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2001 |

|

RU2194900C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2010 |

|

RU2442925C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАЛИЧИЯ ПЛАМЕНИ | 2000 |

|

RU2183795C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282090C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2282771C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2007 |

|

RU2338110C1 |

Изобретение относится к аналитическому приборостроению, конкретно к методам изготовления газовых смесей, предназначенных для проверки функционирования газосигнализаторов в процессе эксплуатации. Способ включает операции эвакуации остаточных газов из резервуара, последовательный напуск в резервуар газа-примеси, а затем газа-носителя в необходимой пропорции. В качестве резервуара используют устройство типа шприц, выполненное с возможностью измерения его рабочего объема. Эвакуацию остаточных газов из устройства типа шприц выполняют установкой плунжера шприца в положение «0», а задание необходимой пропорции газа-носителя и газа-примеси в рабочем объеме шприца выполняют путем контролируемых перемещений его плунжера. Технический результат состоит в упрощении процесса проверки функционирования газосигнализатора. 3 ил., 1 табл.

Способ изготовления газовой смеси, заключающийся в получении требуемой концентрации газа-примеси в воздухе, путем: эвакуации остаточных газов из резервуара, последовательным напуском в резервуар газа примеси, а затем газа-носителя, отличающийся тем, что в качестве резервуара используют устройство типа «шприц», выполненное с возможностью измерения его рабочего объема, при этом эвакуацию остаточных газов из устройства типа «шприц» выполняют установкой плунжера шприца в положение «0», а задание необходимой пропорции газа-носителя и газа-примеси в рабочем объеме шприца выполняют путем контролируемых перемещений его плунжера.

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАРОГАЗОВЫХ СМЕСЕЙ ДЛЯ ГРАДУИРОВКИ ГАЗОАНАЛИЗАТОРОВ | 2006 |

|

RU2310825C1 |

| СПОСОБ ДОЗИРОВАННОГО СМЕШИВАНИЯ ЖИДКОГО ЛЕКАРСТВЕННОГО СРЕДСТВА С ГАЗООБРАЗНЫМ ВЕЩЕСТВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294768C1 |

| ШПРИЦЕВОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ДВУХ КОМПОНЕНТОВ | 1994 |

|

RU2141306C1 |

| WO 9846340 А1, 22.10.1998 | |||

| US 5425580 А, 20.06.1995 | |||

| Система транспортирования золошлаковой пульпы | 1981 |

|

SU1188455A1 |

Авторы

Даты

2012-06-27—Публикация

2010-12-27—Подача