Изобретение относится к металлургии, конкретнее к бандажам роликов, преимущественно машин непрерывного литья заготовок, а также других роликов металлургического оборудования, испытывающих циклические теплосмены (транспортирующие ролики стана горячей прокатки, формирующие ролики и др.).

Наиболее близким к заявляемому является патент РФ N 2060861 кл. B 22 D 11/12, 27.05.96 г. "Ролик зоны вторичного охлаждения машин непрерывного литья заготовок", в котором ролик содержит бочку, опорные цапфы, втулки и бандаж, выполненный в виде колец с наплавленным слоем, причем толщина наплавленного слоя колец бандажа 0,01 - 0,10 от наружного радиуса ролика, а соотношение эквивалентного содержания углерода и наплавленного металла в процентах и эквивалентного содержания углерода в металле бандажа в процентах составляет 1,3 - 3,6. Недостатком известного технического решения является то, что кольца бандажа выполнены двухслойными, причем наружный слой более легированный, чем внутренний. В результате стойкость такого кольца и в целом ролика невысокая.

Технический результат изобретения - повышение стойкости многослойных колец бандажированных роликов за счет уменьшения выкрашивания наружного активного слоя.

Технический результат достигается тем, что кольцо бандажа содержит внутренний слой из железо-хромо-углеродистого сплава и наружный слой из высокохромистой стали с содержанием углерода не более 0,40% и хрома более 10% и промежуточный слой с содержанием хрома монотонно возрастающим от его содержания во внутреннем к наружному слою, при этом толщина промежуточного слоя составляет 0,03 - 0,41 от толщины бандажа, а внутренний слой содержит углерод не более 0,30%, а хром не менее 0,90%.

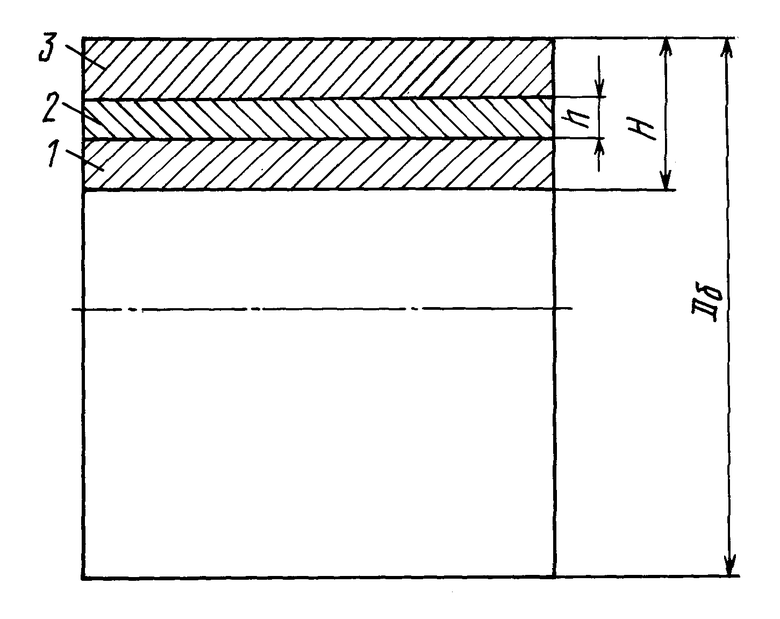

На чертеже изображено сечение кольца бандажа, где 1 - внутренний слой, 2 - промежуточный слой, 3 - наружный слой, Dб - наружный диаметр бандажа, H - толщина бандажа, h - толщина промежуточного слоя.

Кольцо бандажа в отличие от прототипа дополнительно снабжено промежуточным слоем, причем содержание хрома (который является основным легирующим элементом наружного износо- и коррозионностойкого слоя) монотонно возрастает от его содержания во внутреннем слое к наружному. В этом случае также монотонно изменяются основные свойства металла, в том числе и механические, отсутствует четкая граница между слоями и трещина, распространяясь из наружного слоя, постепенно вязнет в промежуточном, а затем во внутреннем слое, что способствует уменьшению вероятности выкрашивания. При толщине промежуточного слоя менее 0,03 от толщины бандажа слабо сказывается его демпфирующая роль и увеличивается выкрашивание. При толщине промежуточного слоя более 0,41 от толщины бандажа значительно уменьшается толщина наружного износостойкого слоя, что приводит к быстрому выходу кольца из строя вследствие износа. Исследования показали, что оптимальным материалом для внутреннего слоя кольца является сплав с содержанием углерода не более 0,30% и хрома не менее 0,90%. Указанный сплав обладает высокой пластичностью и достаточной прочностью и все трещины, достигнув внутреннего слоя, в нем вязнут.

Пример конкретного выполнения кольца бандажа. На трубу из стали 25Х1МФ (содержание углерода 0,25% и хрома 1,5%) с помощью электродуговой наплавки формируют промежуточный и наружный слои проволокой Св-10Х17Т (содержание углерода 0,10% и хрома 16,50%). Использование специальных приемов наплавки промежуточного слоя (повышенное значение силы сварочного тока при наложении первых слоев с последующим его уменьшением) обеспечивает постепенное увеличение доли присадочного материала (Св-10Х17Т) в формировании очередного наплавленного слоя и тем самым обеспечивает плавное повышение содержания хрома до заданного значения. Были изготовлены кольца бандажа с наружным диаметром 260 мм, толщиной бандажа 20 мм, при толщине промежуточного слоя равным 4 мм (соответствует 0,2 от толщины бандажа), и толщине износостойкого слоя - 6 мм. Из полученных колец были собраны ролики МНЛЗ, которые показали высокую стойкость.

Наиболее близким к способу изготовления бандажного кольца является способ, при котором наплавку ведут электродуговым методом, при этом доля участия основного металла в формировании металла шва уменьшается с увеличением количества слоев (Петров Г.Л. Неоднородность металла сварных соединений. - Л. : Госиздат судостроительной промышленности. 1963. С. 168 - 187). Недостатком известного способа является трудность обеспечения плавного перехода химического состава основного металла в наплавляемый, т.к. режимы в процессе наплавки не меняются. В результате снижается стойкость колец бандажа.

Технический результат - повышение стойкости многослойных колец бандажированных роликов.

Технический результат достигается тем, что способ включает в себя подготовку внешней поверхности трубной заготовки под сварку, наплавку нескольких слоев с номинальной величиной погонной энергии и последующую механическую обработку, при этом используют трубную заготовку из железо-хромо-углеродистого сплава с содержанием углерода не более 0,30%, хрома не менее 0,90%, в качестве наплавочного материала используют железо-хромо-углеродистый сплав с содержанием углерода не более 0,40% и хрома более 10%, причем первый слой наплавляют при увеличенном значении погонной энергии от номинальной, наплавку последующих слоев производят с равномерным уменьшением погонной энергии от слоя к слою до номинальной величины и далее наплавляют с номинальной величиной погонной энергии. Оптимальное сочетание свойств получается при наплавке первого слоя с погонной энергией равной 1,3 - 1,5 от номинальной, а последующие слои с уменьшением погонной энергией равной 0,1 от номинальной.

Для обеспечения плавного изменения химического состава промежуточного слоя от состава материала кольца до состава наплавочного материала первый слой накладывают при повышенном значении погонной энергии, равной 1,3 - 1,5 от номинальной. Этим обеспечивается увеличение глубины проплавления основного металла и повышение его доли участия в формировании сварного шва. При наложении последующих слоев погонная энергия плавно уменьшается от слоя к слою до номинального значения, что приводит к послойному уменьшению доли участия подслоя в формировании валика. Как правило, через 3 - 5 слоев химический состав наплавленного металла соответствует требуемому. Для колец бандажа преимущественно роликов, работающих в условиях циклического термомеханического нагружения, основной материал должен содержать углерода не более 0,30% - для обеспечения качественной наплавки без горячих и холодных трещин, и хрома не менее 0,90% - для обеспечения прочности бандажа при изготовлении ролика. Наружный слой содержит углерод не более 0,40% - по тем же причинам, что и металл трубной заготовки, содержание хрома должно быть более 10% с целью обеспечения высокой износо- и коррозионностойкости.

Пример реализации способа. Изготовление колец производят следующим образом: трубу из стали 25Х1МФ (содержание углерода 0,25% и хрома 1,5%) подвергают токарной обработке с наружной поверхностью до необходимого диаметра под наплавку; производят предварительный подогрев до 350oC и осуществляют наплавку под флюсом АН-20С проволокой Св-10Х17Т (содержание углерода 0,10% и хрома 16,5%). Диаметр проволоки 4 мм. Первый слой наплавляют на режимах: ток 405 А, напряжение на дуге 34 В, скорость наплавки 22 м/ч (0,78 см/с). Величину погонной энергии определяют по формуле

= Qп = ηп×Uд×Iсв/Vсв,

где

ηп - коэффициент использования тепла дуги, который для сварки под флюсом составляет 0,85. Для указанных режимов величина погонной энергии равна: Qп = 0,85 х 34 х 495/18,3 кДж/см. Второй, третий и четвертый слои наплавляют с погонной энергией равной 16,8, 15,4 т 14,0 кДж/см соответственно. Величину погонной энергии регулируют изменением сварочного тока (455, 415 и 380 А соответственно). Последующие слои наплавляют с погонной энергией равной 14,0 кДж/см. После наплавки и полного остывания трубу разрезают на кольца заданной ширины.

Наплавленными кольцами бандажировали ролики МНЛЗ наружным диаметром 260 мм, которые показали высокую стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| СПОСОБ РЕМОНТА РОЛИКОВ | 1996 |

|

RU2096156C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2060861C1 |

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2111831C1 |

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1994 |

|

RU2083342C1 |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

Изобретение относится к металлургии, а конкретнее к бандажам роликов, преимущественно машин непрерывного литья заготовки, а также других роликов металлургического оборудования, испытывающих циклические теплосмены. Технический результат - повышение стойкости многослойных колец бандажированных роликов за счет уменьшения выкрашивания наружного активного слоя. Для достижения указанного результата бандажное кольцо содержит внутренний слой из железохромоуглеродистого сплава, наружный сдой из высокохромистой стали и промежду точный слой, в котором содержание хрома монотонно возрастает от внутреннего сдоя к наружному, при этом толщина наружного сдоя составляет 0,03-0,41 от толщины бандажа. Для изготовления бандажного кольца ролика готовят внешнюю поверхность трубной заготовки из железохромоуглеродистого сплава под сварку и осуществляют наплавку нескольких слоев с номинальной величиной погонной энергии, при этом первый сдой наплавляют при увеличенном значении погонной энергии от номинальной, а наплавку последующих сдоев производят с равномерным уменьшением погонной энергии от слоя к слою до номинальной величины и далее наплавляют с номинальной величиной погонной энергии. 2 с. и 2 з.п. ф-лы, 1 ил.

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2060861C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СОПОЛИГИДРОКСИЭФИР НА ОСНОВЕ БИСФЕНОЛА А И ТРИПТИЦЕНДИОЛА-2,5 | 2011 |

|

RU2467030C1 |

| Ролик зоны вторичного охлаждения машины непрерывного литья заготовок | 1982 |

|

SU1091991A1 |

| Ролик зоны вторичного охлаждения машины непрерывного литья заготовок | 1984 |

|

SU1196117A1 |

Авторы

Даты

1999-01-20—Публикация

1997-02-05—Подача