Изобретение относится к машиностроению и может быть применено при механизированной и автоматической подводной сварке и наплавке металлических деталей.

Известна композиционная электродная проволока для дуговой сварки и наплавки (см. Паршин С.Г., Паршин С.С. Композиционная электродная проволока. Патент РФ №2355543 от 09.07.2007 г., опубл. 20.05.2009 г.). Композиционная проволока состоит из металлической трубки с размещенной в ее полости смесью шлакообразующих и газообразующих компонентов. На поверхность металлической трубки нанесено композиционное покрытие, состоящее из металлической матрицы и распределенной в ней дисперсной фазы из активирующего флюса.

Указанная проволока обеспечивает мелкокапельный переход электродного металла и позволяет увеличить глубину проплавления металла. Однако проволока по прототипу предназначена для сварки в среде защитного газа и не может применяться для механизированного способа мокрой подводной сварки.

Известна наноструктурированная композиционная проволока для сварки или наплавки (см. Паршин С.Г., Паршин С.С. Наноструктурированная композиционная проволока. Патент РФ №2415742 от 30.06.2009 г., опубл. 10.04.20011 г., бюл.1), содержащая металлический стержень с композиционным покрытием из металлической матрицы и равномерно распределенных по ее объему наноразмерных трубок с активирующим флюсом. Указанная наноструктурированная проволока обладает хорошими сварочно-технологическими свойствами и позволяет улучшить характеристики капельного перехода, уменьшить диаметр капель, длительность коротких замыканий, увеличить частоту капельного перехода и глубину проплавления металла.

Однако наноструктурированная проволока предназначена для сварки в среде защитного газа, не имеет шлакообразующих компонентов и не может применяться для механизированной подводной сварки мокрым способом.

Известна порошковая проволока для сварки под водой при ремонте корпусов судов, восстановления трубопроводов и других гидротехнических сооружений (см. Гришанов А.А., Паньков В.И. Порошковая проволока для сварки сталей. Патент РФ №2012471, B23K 35/368 от 20.02.1992 г., опубл. 15.05.1994 г.), которая принята за прототип. Указанная проволока содержит стальную оболочку и порошкообразную шихту при следующем содержании компонентов, мас.%: рутиловый концентрат 28-35; гематит 16-25; железный порошок 30-40; двухромовокислый калий 0,5-2; марганец 5-7; силикокальций 1-2; никель 3,5-5.

Изобретение позволяет повысить качество сварных соединений за счет улучшения его механических свойств. Однако состав шихты по прототипу содержит повышенное количество раскислителей - марганца и силикокальция. При сварке указанные компоненты образуют мелкодисперсные оксиды марганца и кальция, которые выделяются в зоне горения дуги и формирования сварного шва. Выделение аэрозолей вызывает помутнение воды в зоне проведения сварочных работ, и сварщик под водой не может осуществлять визуальный контроль за плавлением металла и формированием сварного шва. Кроме того, при сварке указанной проволокой выделяются токсичные оксиды марганца и оксиды хрома, которые вредят экологии водной среды.

Другим существенным недостатком прототипа является повышенное поверхностное натяжение шлаковой системы, которое не позволяет установить мелкокапельный и струйный переход электродного металла при расплавлении стальной оболочки. При подводной сварке плавление порошковой проволоки происходит неравномерно с образованием крупнокапельного перехода с низкой частотой коротких замыканий около 3,5-13 Гц при длительности коротких замыканий около 0,004-0,02 с (см. Лебедев В.К., Проскудин В.П. Влияние характеристик источника питания на процесс сварки порошковой проволокой под водой // Автоматическая сварка, 1989. - №1. - С.1-5).

Крупнокапельный переход приводит к неравномерному плавлению порошковой проволоки, в результате чего тонкая стальная оболочка расплавляется быстрее, чем флюсовый сердечник. Это приводит к выпадению флюсового сердечника и удлинению дуги. В результате этого увеличивается напряжение дуги и уменьшается величина сварочного тока, что приводит к уменьшению глубины проплавления металла. Увеличение длины дуги вызывает уменьшение парциального давления смеси газов в парогазовом пузыре, что нарушает оттеснение воды из зоны сварки и газошлаковую защиту сварочной ванны.

Техническим результатом предлагаемого изобретения является улучшение сварочно-технологических свойств порошковой проволоки и качества сварных соединений за счет изменения конструкции порошковой проволоки и химического состава шихты.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту. В отличие от прототипа, на поверхности порошковой проволоки размещают нанокомпозиционное покрытие, состоящее из смеси металлической матрицы и наноразмерных частиц, а состав шихты имеет следующее содержание компонентов, мас.%: рутиловый концентрат 24-38,5; двуокись кремния 1,5-6,6; гематит 2,8-16,5; железный порошок 32-45; ферромарганец 5-12; никель 1-3; карбонат щелочного металла 3-7; комплексный фторид щелочного металла 2-8.

Такое сочетание известных и новых признаков позволяет улучшить сварочно-технологические свойства порошковой проволоки и качество сварных соединений при подводной сварке металлических изделий. Это становится возможным, поскольку порошковая проволока имеет нанокомпозиционное покрытие, содержащее наноразмерные частицы активирующего флюса. Расплавление стальной оболочки с композиционным покрытием из активирующего флюса требует увеличения энергетических затрат, поскольку частицы активирующего флюса состоят из галогенидных солей и оксидов с низкой энтальпией и высокой энергией диссоциации. Поэтому скорость плавления стальной оболочки уменьшается, что приводит к уменьшению длины дуги, погружению дуги в сварочную ванну, сокращению объема парогазового пузыря и увеличению парциального давления смеси газов в парогазовом пузыре. Это благоприятствует увеличению глубины проплавления металла и улучшает защиту сварочной ванны от проникновения воды. При расплавлении нанокомпозиционного покрытия на поверхности стальной оболочки образуется шлаковая пленка, которая снижает межфазное натяжение расплавленных капель стальной оболочки и приводит к образованию мелкокапельного перехода повышенной частоты.

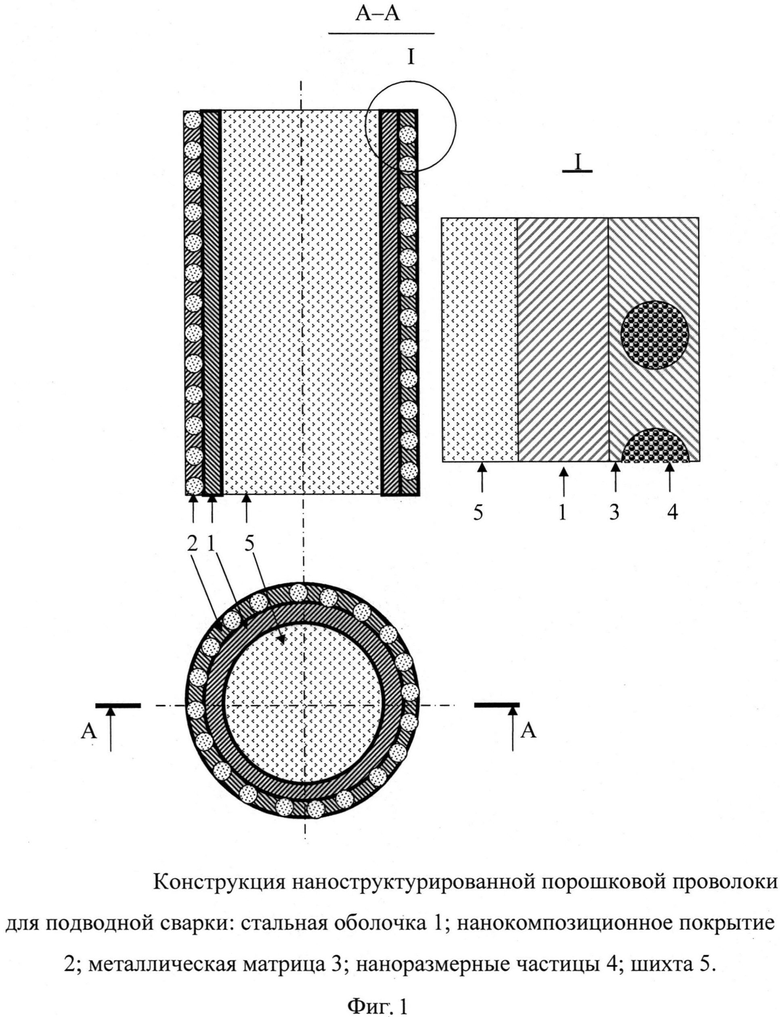

Предлагаемое изобретение иллюстрируется фиг.1, где показан вид порошковой проволоки с нанокомпозиционным покрытием. Предлагаемая проволока состоит из стальной оболочки 1, на которой располагается нанокомпозиционное покрытие 2, состоящее из металлической матрицы 3 с равномерно распределенными по объему матрицы наноразмерными частицами активирующего флюса 4. Внутренняя полость стальной оболочки заполнена порошкообразной шихтой 5.

Цель изобретения достигается тем, что на поверхность порошковой проволоки электролитическим способом наносят нанокомпозиционное покрытие, состоящее из смеси металла (металлической матрицы) и активирующего флюса (нанодисперсной фазы). Данное покрытие обеспечивает хороший электрический контакт проволоки с токоподводящим мундштуком горелки и эффективное воздействие на дугу активирующих компонентов покрытия, которые контрагируют дугу и увеличивают ее проплавляющую способность (Симоник А.Г., Петиашвили В.И., Иванов А.А. Эффект контракции дугового разряда при введении электроотрицательных элементов // Сварочное производство, 1976, №3, с.49). При плавлении покрытия образуется шлаковая пленка, которая снижает межфазное натяжение металла. Это уменьшает диаметр и массу капель, что улучшает капельный переход электродного металла в сварочную ванну.

Технология изготовления предлагаемой проволоки не требует сложного оборудования и может быть выполнена известным в промышленности способом (см. Сайфуллин Р.С. Композиционные электрохимические покрытия и материалы. М., Химия, 1972 г., 168 с.). Очищенную порошковую проволоку погружают в электролитическую ванну, которая содержит взвешенные в электролите коллоидные частицы активирующего флюса в нужной концентрации. В зависимости от состава флюса и металлической матрицы для нанесения покрытий применяют сульфатный, солевой, цианидный или фосфатный электролиты. Порошковую проволоку подключают к отрицательному полюсу источника питания. При действии поляризационных сил на поверхности порошковой проволоки осаждаются наноразмерные частицы активирующего флюса и одновременно положительные ионы восстановленного из электролита металла. Для равномерного распределения частиц в объеме электролита ванну продувают аргоном. В результате на проволоке образуется нанокомпозиционное покрытие толщиной 2-15 мкм с равномерно распределенными по объему матрицы наноразмерными частицами активирующего флюса. После нанесения покрытий порошковая проволока сушится и сматывается в бухты для применения при механизированной или автоматической сварке.

Состав шихты имеет рудно-кислую шлаковую систему, которая имеет низкую влагопроницаемость (см. Петров Г.Л. Сварочные материалы. М.: Машиностроение, 1972 г. - 280 с.). Основа рудно-кислого шлака состоит из рутила TiO2 с плотностью 4,2 г/см3, двуокиси кремния SiO2 с плотностью 2,6 г/см3, гематита Fe2O3 с плотностью 5,24 г/см3, поэтому имеет стекловидное плотное строение с пониженной вязкостью и поверхностным натяжением.

Это позволяет шлаку в расплавленном состоянии закрывать поверхность сварочной ванны и препятствовать проникновению воды и водорода в металл сварного шва, что улучшает формирование шва и снижает образование дефектов в наплавленном металле. Смачиванию сварочной ванны при высоких скоростях охлаждения под водой способствует низкая вязкость кислого шлака системы TiO2-SiO2 около 0,3 Нс/м2, которая дополнительно уменьшается за счет введения комплексного фторида щелочного металла.

Оптимальное содержание рутилового концентрата в шихте составляет, мас.%: 24-38,5, двуокиси кремния 1,5-6,6, гематита 2,8-16,5. Указанное соотношение шлакообразующих компонентов выбрано из условия достижения минимальной вязкости и поверхностного натяжения системы TiO2-SiO2 (см. Атлас шлаков. Пер. с нем. Металлургия, 1985 г., 208 с.) в целях улучшения капельного перехода и формирования сварного шва под водой. Кроме того, указанное соотношение TiO2-SiO2 обеспечивает однородность шлака, снижает вероятность его расслаивания (см. Торопов Н.А., Барзаковский В.П. Диаграммы состояния силикатных систем. Л.: Наука, 1969. - 822 с.), а также имеет минимальную температуру плавления (см. Подгаецкий В.В., Кузьменко В.Г. Сварочные шлаки. Киев, Наукова Думка. - 1988. - 256 с.)

При уменьшении содержания шлакообразующих компонентов ниже оптимального значения объем образующегося шлака является недостаточным для защиты сварочной ванны от проникновения воды, водорода и кислорода, что ухудшает формирование и качество сварного шва. При увеличении содержания шлакообразующих компонентов выше оптимального значения уменьшаются коэффициент наплавки и эффективность тепловложения, что снижает производительность процесса сварки.

Введение в состав шихты железного порошка способствует увеличению коэффициента наплавки и эффективности тепловложения, что увеличивает глубину проплавления и производительность процесса сварки. Оптимальное содержание железного порошка в шихте составляет, мас.%: 32-45. При уменьшении содержания железного порошка ниже оптимального значения снижаются коэффициент наплавки и эффективность тепловложения, что вызывает уменьшение глубины проплавления и производительности процесса сварки. При увеличении содержания железного порошка выше оптимального значения ухудшается шлаковая защита сварочной ванны, что ухудшает формирование шва, плотность наплавленного металла и сварочно-технологические свойства порошковой проволоки.

Введение в состав шихты ферромарганца при оптимальном содержании, мас.%: 5-12, способствует восстановлению железа через металлургические реакции раскисления оксидов железа, связыванию загрязнений в виде серы в тугоплавкие сульфиды марганца MnS. Это улучшает плотность наплавленного металла шва и его механические характеристики. При уменьшении содержания ферромарганца ниже оптимального значения ухудшаются механические характеристики сварного шва, а при увеличении содержания ферромарганца выше оптимального значения снижается прозрачность водной среды из-за роста количества выбросов аэрозолей.

Введение в состав шихты никеля при оптимальном содержании, мас.%: 1-3, улучшает механические характеристики сварного шва, способствует увеличению пластичности шва и росту коэффициента наплавки. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект улучшения пластичности металла шва, а при увеличении содержания никеля выше оптимального значения ухудшаются формирование шва и плотность наплавленного металла.

Введение в состав шихты карбоната щелочного металла, например Li2CO3, при оптимальном содержании, мас. %: 3-7, способствует улучшению стабильности горения дуги за счет увеличения степени ионизации плазмы и увеличения парциального давления углекислого газа в парогазовом пузыре, что снижает концентрацию воды и водорода над сварочной ванной. Аналогичным влиянием обладают углекислые соли калия K2CO3 и натрия Na2CO3. При уменьшении содержания углекислой соли щелочного металла снижаются стабильность горения дуги, а при увеличении содержания снижется эффективность тепловложения и коэффициент наплавки.

Введение в состав шихты комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6 с низким поверхностным натяжением - около 130 мДж/м2, обеспечивает мелкокапельный перенос металла. Это эффект возникает в результате частичной диссоциации соединения по реакции: Na3AlF6=2NaF+NaAlF4. Тетрафторалюминат натрия NaAlF4 имеет низкую температуру плавления и низкое поверхностное натяжение - около 86,6 мДж/м2, концентрируется в поверхностном слое шлака и способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. М.: Наука, 1977. - 192 с.). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

В результате разложения и испарения Na3AlF6 вокруг сварочной дуги образуются газообразные соединения NaF, AlF3, AlF2, AlF, которые изменяют химический состав атмосферы парогазового пузыря, образующегося при разложении воды сварочной дугой. Давление газообразных фторидов в парогазовом пузыре увеличивается с ростом концентрации AlF3, который обладает наиболее высокой упругостью пара. Насыщению парогазового пузыря фторидами способствуют реакции соединений NaF, AlF3, AlF2, AlF с двуокисью титана TiO2. При этом образуются фториды титана TiF4, TiF3, TiF2, которые имеют высокую химическую активность в реакциях по связыванию водорода. Аналогичное действие оказывает введение в состав шихты гексафторалюмината лития Li3AlF6, который при сварке диссоциирует на соединения LiF, AlF3, AlF2, AlF, а также гексафторалюмината калия K2AlF6, который сварке диссоциирует на соединения KF, AlF3, AlF2, AlF. Аналогичное влияние по связыванию воды и водорода оказывают гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

Увеличение концентрации активного фтора в атмосфере газового пузыря позволяет эффективно связывать воду, молекулы и атомы водорода в нерастворимые в сварочной ванне газообразные соединения фтористого водорода HF.

Оптимальное содержание комплексного фторида щелочного металла составляет, мас.%: 2-8. При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшаются процесс расплавления порошковой проволоки и капельный переход, а также способность шихты к активному связыванию воды и водорода, что приводит к появлению дефектов в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшаются стабильность горения дуги, шлаковая защита сварочной ванны, формирование шва и плотность наплавленного металла.

В качестве примера применения предлагаемой проволоки рассматривается механизированная дуговая сварка образцов из низкоуглеродистой стали размером 300×200 мм и толщиной 10 мм. Особо мягкую стальную ленту толщиной 0,2 мм, шириной 10 мм из стали 08кп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4,5 мм. Одновременно с формовкой внутрь стальной оболочки засыпали тонкоизмельченную шихту следующего состава, мас.%: рутиловый концентрат 30; двуокись кремния 3; гематит 12; железный порошок 35; ферромарганец 5; никель 3; углекислый литий 5; гексафторалюминат натрия 7. Затем проволоку методом последовательного волочения уменьшали до диаметра 1,6 мм. После обезжиривания проволоку пропускали через коллоидный раствор медьсодержащего электролита с частицами NaF размером менее 1000 нм. В результате получили порошковую проволоку с нанокомпозиционным покрытием толщиной 10 мкм.

Полученную порошковую проволоку с нанокомпозиционным покрытием использовали при механизированной дуговой сварке с применением источника питания «Магма-315У» с погружением на глубину 14 м в акватории Балтийского моря. Стыковое соединение пластин имело два симметричных скоса кромок с двух сторон, обозначение сварного соединения С25 по ГОСТ 14771-76. Заполнение разделки шва осуществляли за два прохода с каждой стороны при напряжении дуги 32-36 В при силе сварочного тока 230-270 А. Исследования капельного перехода произвели по осциллограммам напряжения е дуги и силы сварочного тока, которые измеряли с помощью компьютерного комплекса и программы «Diadem 10.1» с частотой 20000 Гц.

Порошковая проволока с шихтой указанного состава имела стабильное горение дуги, устойчивый мелкокапельный перенос, обеспечивала мелкочешуйчатое плавное формирование сварных валиков, хорошую шлаковую защиту сварочной ванны.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в улучшении капельного перехода, стабильности горения дуги и формирования сварного шва при подводной сварке, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

Порошковая проволока может быть использована при механизированной и автоматической подводной сварке и наплавке металлических деталей. Порошковая проволока состоит из стальной оболочки и размещенной внутри нее шихты. На ее поверхности выполнено композиционное покрытие в виде медной матрицы с распределенными в ней наноразмерными частицами активирующего флюса, содержащего фторид щелочного металла. Шихта содержит компоненты в следующем соотношении, мас.%: рутиловый концентрат 24-38,5; двуокись кремния 1,5-6,6; гематит 2,8-16,5; железный порошок 32-45; ферромарганец 5-12; никель 1-3; карбонат щелочного металла 3-7; комплексный фторид щелочного металла 2-8. Порошковая проволока обладает хорошими сварочно-технологическими свойствами, обеспечивает мелкокапельный переход, стабильность горения дуги и позволяет улучшить качество сварных соединений за счет активных металлургических реакций по связыванию водяного пара и водорода. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Порошковая проволока для подводной сварки, состоящая из стальной оболочки и размещенной внутри нее шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец, никель, отличающаяся тем, что на ее поверхности размещено композиционное покрытие в виде медной матрицы с распределенными в ней наноразмерными частицами активирующего флюса, содержащего фторид щелочного металла, при этом шихта дополнительно содержит двуокись кремния, карбонат щелочного металла и комплексный фторид щелочного металла при следующем содержании компонентов, мас.%:

2. Порошковая проволока по п.1, отличающаяся тем, что в качестве карбоната щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы карбонатов лития, калия, натрия.

3. Порошковая проволока по п.1 или 2, отличающаяся тем, что в качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы гексафторалюминатов, гексафтортитанатов, гексафторсиликатов, гексафторцирконатов щелочных металлов.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| Способ получения октахлорпентадиена-1,3 | 1957 |

|

SU109980A1 |

| Применение означенного в патенте № 4549 способа выделения амидооксисоединений ароматического ряда из раствора их щелочных солей | 1927 |

|

SU19627A1 |

| US 5236517 А, 17.08.1993 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2015-01-20—Публикация

2013-07-29—Подача