Изобретение относится к производству покрышек пневматических шин и РТИ и предназначено для центрирования ленточного материала, а также транспортерной ленты при подаче резиновых полос и герметизирующего слоя.

Известно устройство для центрирования ленточного материала, содержащее установленный с возможностью вращения барабан, наружная поверхность которого образована подвижными и подпружиненными в осевом направлении планками, установленными на валу ограничители для планок и ролики для направления материала (авторское свидетельство СССР N 1719294, кл. B 29 D 30/30, 1992 г.).

Недостатком известного устройства является монтаж планок посредством шариков и продольных пазов, выполненных в планках и опорах барабана, без возможности регулирования положения, т.к. по мере эксплуатации возникает износ продольных пазов, появляются перекосы планок, люфты, что снижает точность центрирования и надежность работы устройства. Использование цилиндрических пружин не обеспечивает точного возврата планок в исходное положение. Кроме того, планки выполнены секторными с большой поверхностью по образующей, что увеличивает угол охвата барабана материалом и снижает технологические возможности устройства.

Наиболее близким к предлагаемому изобретению является устройство, содержащее установленный с возможностью вращения барабан, наружная поверхность которого образована подвижными в осевом направлении планками, и смонтированные на опорах барабана профильные кулачки для планок, ограничители, средство для направления материала (патент Великобритании N 1380543. кл. D 01 E, 1975 г.).

Однако в данном устройстве планки скользят в продольных направляющих, профильные кулачки взаимодействуют с концами планок в той части дуги охвата барабана, дне они находятся в контакте с материалом, а ограничители установлены на опоре с возможностью поперечного перемещения относительно направления движения полосы материала и взаимодействуют с планками в той части барабана, где планки не контактируют с материалом. Отклонение полосы от заданного направления вызывает смещение ограничителей так, что они перемещают планки барабана из исходного положения в сторону смещения полосы на величину, соответствующую отклонению полосы. При вращении барабана планки входят в контакт с материалом и профильными кулачками, которые возвращают их вместе с материалом в исходное положение. Данная система подвижных ограничителей и опоры делает конструкцию сложной и ненадежной в работе и требуют значительных усилий со стороны материала для их перемещения. Возможен также перекос планок по мере износа продольных направляющих, что снижает надежность работы устройства и точность центрирования. Кроме того, в связи с тем, что угол охвата барабана материалом равен 180o, ограничены технологические возможности применения устройства, и ввиду небольшого расстояния между планками в зоне контакта с полосой возможно проскальзывание жесткой полосы по планкам при их осевом перемещении, что также снижает точность центрирования.

Изобретением решается задача точного фиксирования положения планок в радиальном направлении и материала на планках, технический результат - увеличение надежности работы устройства, точности центрирования, а также упрощение конструкции.

Для достижения технического результата в устройстве для центрирования ленточного материала, содержащем установленный с возможностью вращения барабан, наружная поверхность которого образована подвижными в осевом направлении планками, профильные кулачки для планок, смонтированные на опорах вала барабана, ограничители и средство для направления материала, согласно изобретению, планки установлены на конических роликах, закрепленных со смещением друг относительно друга на валу в регулируемых эксцентриковых втулках посредством радиально расположенных винтовых осей, а ограничители установлены на валу с возможностью фиксации. Кроме того, планки снабжены плоскими пружинами двухстороннего действия, закрепленными на валу.

Установка планок на конических роликах обеспечивает точное фиксированное положение планок в радиальном направлении, восприятие радиального усилия от транспортерной ленты и легкое без перекосов перемещение планок в осевом направлении от транспортерной ленты без специального устройства перемещения планок. Закрепление конических роликов на валу со смещением друг относительно друга дает возможность в ограниченном малом пространстве между планками скомпоновать ролики требуемых размеров и обеспечить повышенную жесткость конструкции роликов и пленок. При этом для обеспечения жесткости требуется установка минимального количества роликов. Закрепление планок в регулируемых эксцентриковых втулках позволяет выставить планки параллельно друг другу, обеспечить точную без люфтов посадку планок на роликах и компенсировать за счет наличия эксцентриситета износ планок и роликов по мере эксплуатации. Все это увеличивает точность центрирования и надежность работы устройства.

Наличие радиально расположенных винтовых осей обеспечивает легкую собираемость барабана и надежное закрепление роликов на валу при монтаже и изменения положения эксцентриковых втулок. Установка ограничителей на валу с возможностью фиксации упрощает конструкцию устройства.

Плоские пружины двухстороннего действия, закрепленных на валу, способствуют быстрому возврату планок в исходное положение вне зоны контакта с транспортерной лентой и их фиксации, что также увеличивает точность центрирования.

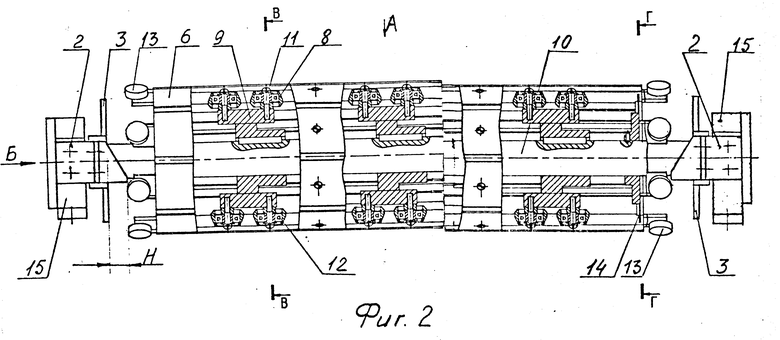

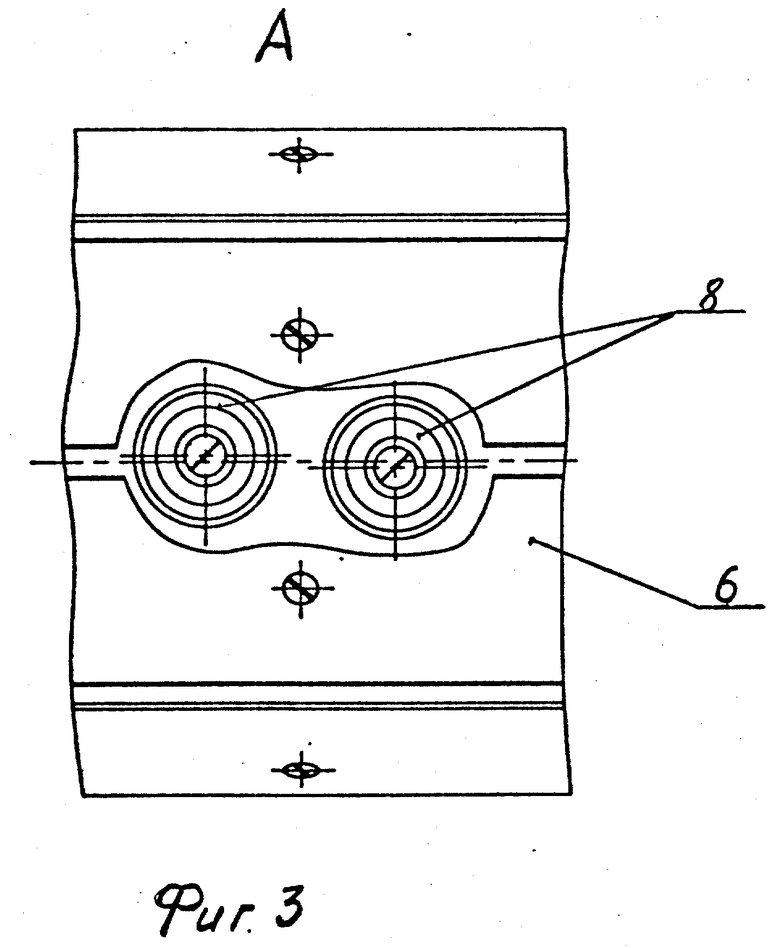

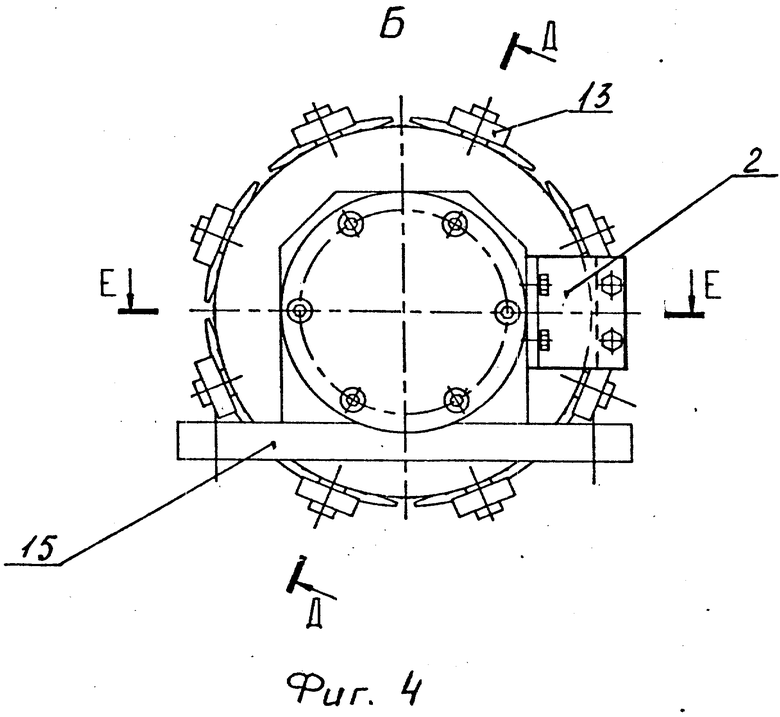

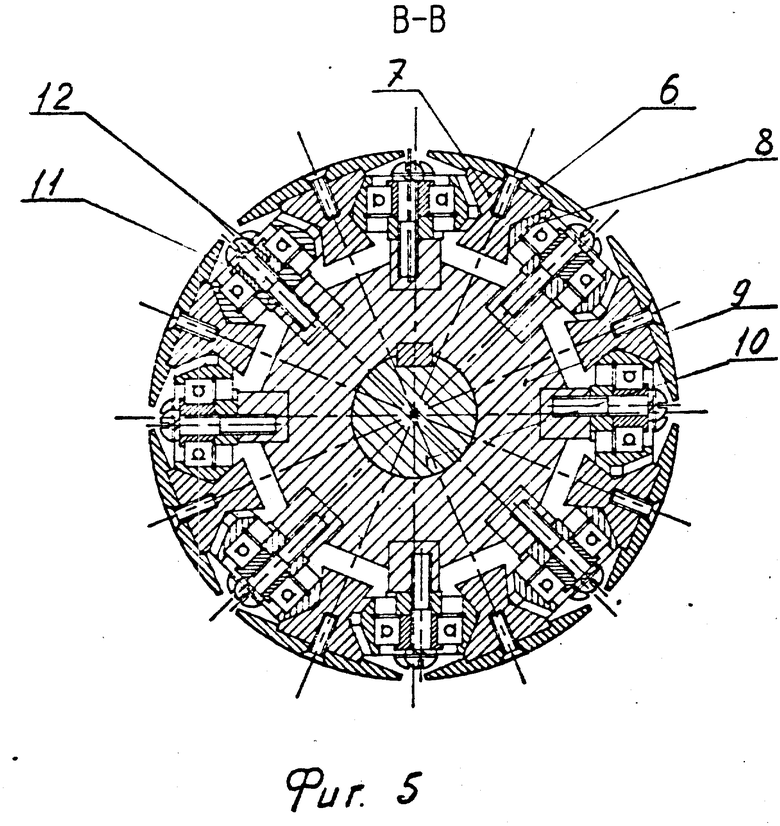

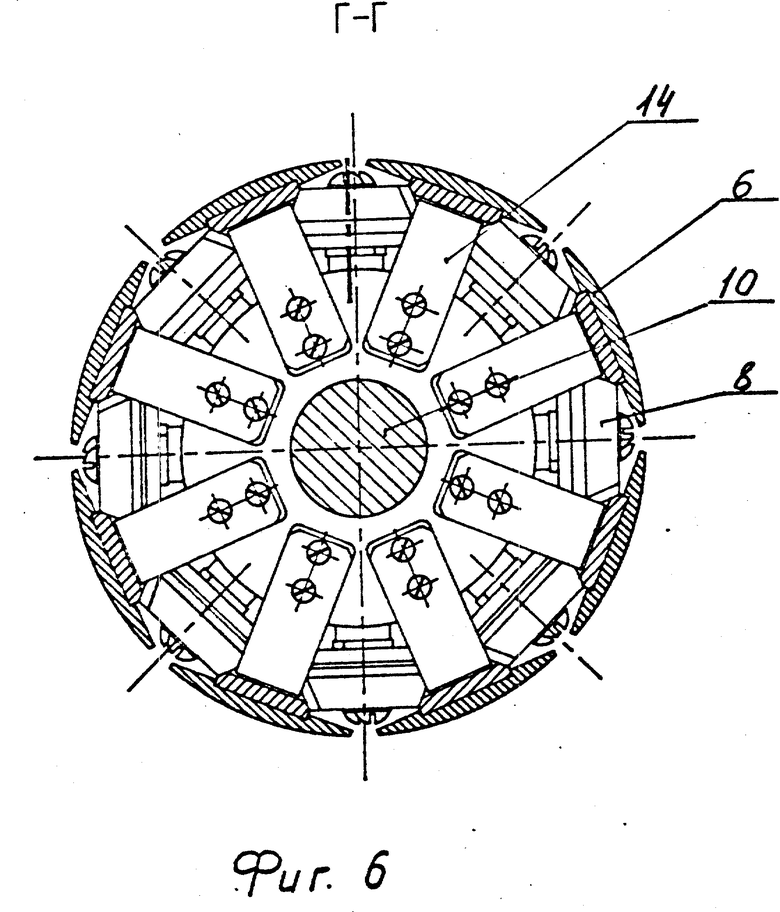

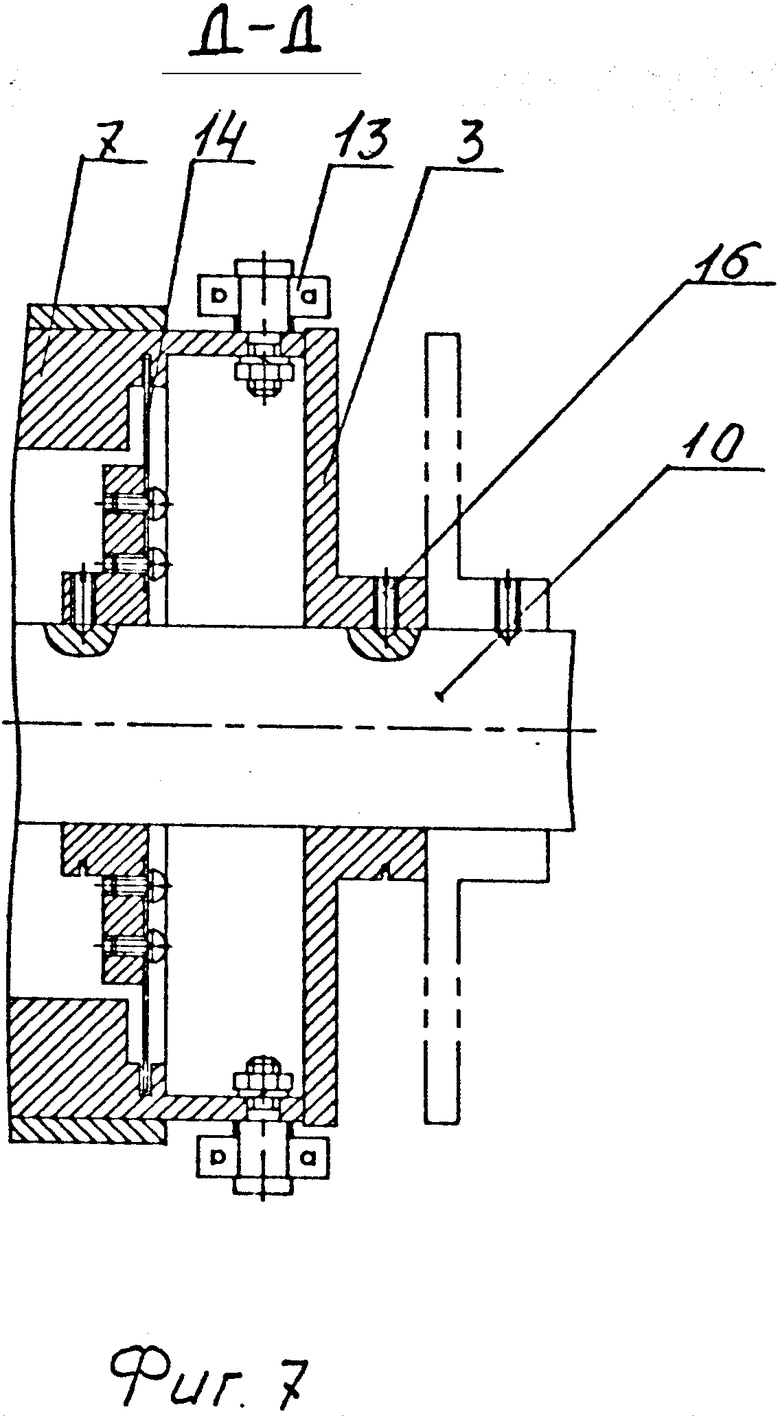

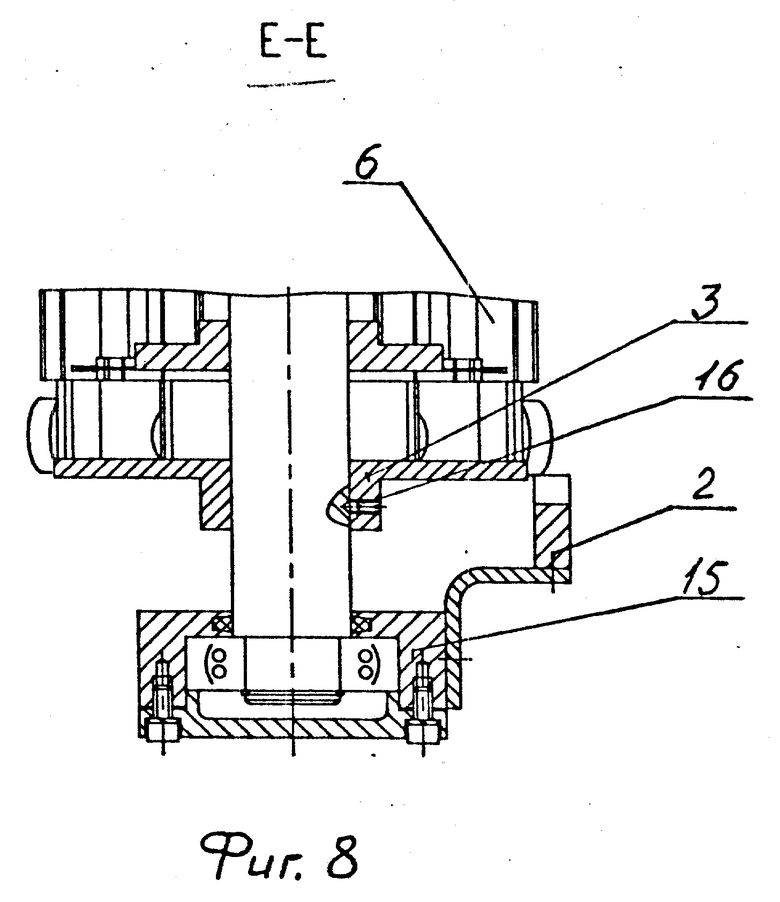

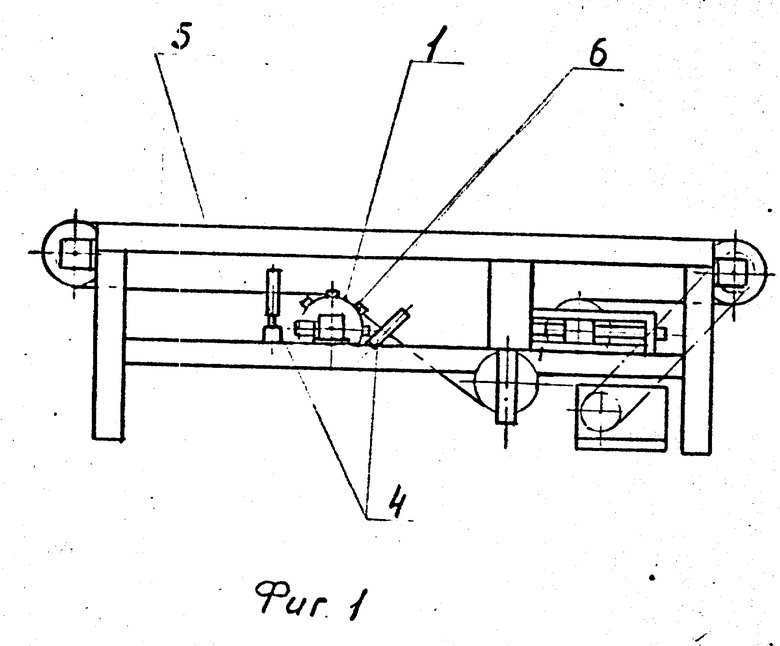

На фиг.1 изображена схема установки устройства на холостой ветви транспортера, на фиг.2 общий вид устройства, на фиг.3 вид А на фиг.2, на фиг.4 вид Б фиг. 2, на фиг. 5 разрез В-В фиг.2, на фиг,6 разрез Г-Г фиг.2, на фиг.7 разрез Д-Д фиг.3, на фиг.8 разрез Е-Е фиг.3.

Устройство для центрирования ленточного материала содержит барабан 1, профильные кулачки 2, ограничители 3 и средство для направления материала в виде свободно вращающихся роликов 4.

Барабан 1 и ролики 4 установлены для взаимодействия с холостой ветвью транспортерной ленты 5.

Наружная поверхность барабана 1 образована подвижными в осевом направлении планками 6, закрепленными на основаниях 7, которые своими коническими поверхностями установлены на направляющих конических роликах 8. Конические ролики 8 расположены со смещением друг относительно друга по длине и периметру барабана 1 и закреплены на крестовинах 9 вала 10 посредством винтовых осей 11, установленных в эксцентриковых втулках 12. На концах планок 6 смонтированы ролики 13. Планки 6 снабжены плоскими пружинами 14 двухстороннего действия, которые установлены в пазах на концах каждой планки и закреплены на валу 10.

Профильные кулачки 2 жестко закреплены с обеих сторон барабана 1 на опорах 15 вала 10. Они контактируют с роликами 13 планок 6.

Ограничители 3 хода планок 6 установлены с обеих сторон барабана 1 на валу 10 с возможностью фиксации винтами 16 (фиг.2 8).

Устройство работает следующим образом.

Перед началом работы ролики 4 устанавливаются по кромкам транспортерной ленты 5 с некоторым зазором от ее кромок, равным допускаемой точности подачи транспортерной ленты. Для исключения деформации (загиба) кромок транспортерной ленты при чрезмерном боковом смещении ролики 4 на участке между роликом транспортера и устройством для центрирования могут устанавливаться с большим зазором по отношению к транспортерной ленте. Ограничители 3, которые фиксировали планки 6 от смещения при транспортировании и монтаже, для чего были установлены вплотную кроликам 13, раздвигают и закрепляют на валу 10 винтами 16 на расстоянии H (см. фиг.2) от роликов 13, равном высоте наклона профильных кулачков 2. Планки 6 выставляются так, чтобы они легко, без заеданий, скользили по коническим роликам 8. Для этого регулируется положение каждого ролика 8 в эксцентриковых втулках 12, после чего ролики 8 закрепляются винтовыми осями 11.

При работе транспортерная лента 5, перемещаясь, огибает барабан 1 и вращает его. Любое боковое смещение или перекос транспортерной ленты от заданного направления вызывает осевое перемещение планок 6, находящихся в контакте с лентой 5. Основания 7 перемещаются по роликам 8 из исходного положения в сторону смещения полотна на величину, соответствующую отклонению ленты 5. Транспортерная лента 5 боковыми кромками касается направляющих роликов 4, которые оказывают сопротивление дальнейшему боковому смещению ленты. При вращении барабана 1 планки 6 выходят из контакта с лентой и возвращаются в исходное положение пружинами 14 и кулачками 2, с наклонной поверхностью которых взаимодействуют ролики 13 планок 6.

В процессе эксплуатации в случае появления люфтов производится регулирование положения направляющих конических роликов 8 в крестовинах 9 с помощью эксцентриковых втулок 12 и винтовых осей 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2015096C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2009095C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2008245C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 1992 |

|

RU2005623C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕГОСЯ ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2040454C1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2073610C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕГОСЯ ПОЛОСОВОГО МАТЕРИАЛА | 1996 |

|

RU2099195C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ КАРКАСОВ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1991 |

|

RU2015918C1 |

| РОТАЦИОННЫЙ РАБОЧИЙ ОРГАН | 1991 |

|

RU2033006C1 |

| ПРИКАТОЧНОЕ УСТРОЙСТВО К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2036106C1 |

Использование: при производстве покрышек пневматических шин и резинотехнических изделий для центрирования ленточного материала и транспортерной ленты при подаче резиновых полос и герметизирующего слоя. Сущность изобретения: устройство для центрирования ленточного материала содержит установленный с возможностью вращения барабан. Его наружная поверхность образована подвижными в осевом направлении планками. На опорах вала барабана смонтированы профильные кулачки для планок. Устройство содержит ограничители и средство для направления материала. Планки установлены на конических роликах, закрепленных со смещением друг относительно друга на валу в регулируемых эксцентриковых втулках посредством радиально расположенных винтовых осей. Ограничители установлены на валу барабана с возможностью фиксации. Планки снабжены плоскими пружинами двухстороннего действия, закрепленными на валу. 1 з.п. ф-лы, 8 ил.

| SU, авторское свидетельство, 1719294, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| GB, патент, 1380543, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-03-26—Подача