Изобретение касается открывного устройства для упаковочного контейнера, содержащего крышку и желоб для розлива, а также касается способа изготовления такого открывного устройства.

Обычно, одноразовые упаковочные контейнеры изготавливают из ламинированного материала, содержащего базовый слой (картон, плотная бумага), который придает контейнеру прочность, и влагонепроницаемые слои (термопластик типа полиэтилена) по обеим сторонам базового слоя. Такой материал обладает достаточной гибкостью для образования из него контейнера желаемой формы.

Наружное покрытие из термопластичного материала также обеспечивает тепловую герметизацию материала.

Желательно, чтобы готовый упаковочный контейнер имел открывное устройство, которое позволяло бы пользователю открывать этот контейнер достаточно простым способом. Кроме того, открывное устройство должно обеспечивать возможность извлечения жидкого содержимого упаковочного контейнера в виде компактной струи без опасности разбрызгивания. Непросто однако совместить эти свойства в упаковочных контейнерах, изготовленных из вышеописанного слоистого материала, поскольку его трудно вытягивать для придания ему формы желоба для розлива либо другой формы, обеспечивающей желаемый устойчивый поток содержимого. Придание формы открывному отверстию непосредственно в упаковочном слоистом материале, кроме того, затрудняет обеспечение влагонепроницаемого повторного закрывания упаковочного контейнера.

Вышеупомянутые проблемы решаются известным способом изготовления упаковочного контейнера, корпус которого в основном состоит из вышеупомянутого упаковочного слоистого материала из бумаги и пластика, однако его верхнюю часть изготавливают полностью из пластикового материала посредством литья под давлением верхней торцевой двухскатной крышки при непосредственном контакте со слоистым материалом. Торцевая двухскатная крышка обеспечивается открывным устройством желаемой формы, которое, кроме того, может иметь определенную форму для обеспечения повторного закрывания. Это техническое решение раскрыто в ДЕ 3, 217, 156. Упаковочные контейнеры этого типа с точки зрения потребителей очень удобны, причем их просто открывать и повторно закрывать. Однако выполнение верхней торцевой двухскатной крышки посредством литья под давлением предполагает, что упаковочная машина должна быть обеспечена дополнительным дорогостоящим оборудованием с одновременным ограничением производительности машины из-за того, что выполненная литьем под давлением верхняя часть контейнера, вследствие относительно большой ее толщины, требует определенного времени на охлаждение и стабилизацию, прежде чем упаковочный контейнер может транспортироваться дальше, на последующие рабочие операции.

Из патента США N 3,493,640 известно окрывное устройство, крышка которого находится в охватывающем зацеплении с концом желоба для розлива, обращенном в сторону от упаковочного контейнера и состоящую из влагонепроницаемого материала, которому придана форма, соответствующая внутренней форме крышки. Это открывное устройство имеет все тот же главный недостаток его сложно и дорого производить.

Поэтому задача настоящего изобретения состоит в создании окрывного устройства для упаковочного контейнера, которое является достаточно простым в изготовлении и содержит крышку и желоб для розлива, а также может использоваться с упаковочными контейнерами известного типа и таким образом позволяет избежать вышеупомянутые недостатки.

Дополнительная задача настоящего изобретения состоит в создании открывного устройства вышеупомянутого типа, которое придает упаковочному контейнеру хорошие розливочные свойства и в то время обеспечивает надежное закрывание этого контейнера.

Еще одна задача настоящего изобретения состоит в создании открывного устройства с надлежащим образом функционирующей закрывающей частью, которую можно легко открывать и повторно закрывать в соответствии с традиционными принципами, хорошо известными потребителю.

Еще одна задача настоящего изобретения состоит в создании открывного устройства для упаковочных контейнеров, на изготовление которого используется минимальное количество материала, что приводит к весьма незначительным затратам.

Вышеупомянутые и другие задачи решаются посредством того, что торцевая часть желоба выполнена за одно целое с желобом из того же термопластичного материала, что и влагонепроницаемый слой торцевой стенки упаковочного контейнера, при этом торцевая часть желоба подсоединена с помощью кольцевого уплотнения к крышке с возможностью отделения торцевой части от желоба при открывании крышки.

Варианты выполнения предусматривают признаки зависимых пп. 2-8 формулы изобретения.

Дополнительная задача настоящего изобретения состоит в создании способа изготовления открывного устройства для упаковочного контейнера, причем этот способ свободен от вышеупомянутых недостатков и позволяет быстро и с незначительными затратами производить открывное устройство, подходящее как для известных, так и для новых типов упаковочных контейнеров. Согласно этому способу, формируется желоб для розлива и одновременно этот желоб обеспечивается крышкой.

Еще одна задача изобретения состоит в создании способа изготовления, обеспечивающий производство упаковочных контейнеров, имеющих открывное устройство, с высокой скоростью.

Вышеупомянутые и другие задачи изобретения достигаются посредством способа изготовления открывного устройства для упаковочного контейнера, предусматривающего предварительное изготовление крышки и образование запечатывающего слоя, входящего в охватывающее зацепление с внутренней частью крышки, в котором, согласно изобретению, предварительно изготовленную крышку помещают в формующий инструмент и сообщают крышке температуру ниже температуры размягчения, запечатывающий слой изготавливают из термопластичного материала и нагревают его до температуры размягчения и подвергают действию разности давлений, вызывая тем самым деформацию слоя и его фиксирующее зацепление с внутренней поверхностью крышки, размещенной в формующем инструменте. Другие признаки способа ясны из зависимых пунктов 10-14 формулы изобретения.

Варианты выполнения способа и устройства по изобретению далее описываются более подробно со ссылками на прилагаемые схематические чертежи, на которых показаны лишь детали, необходимые для понимания изобретения:

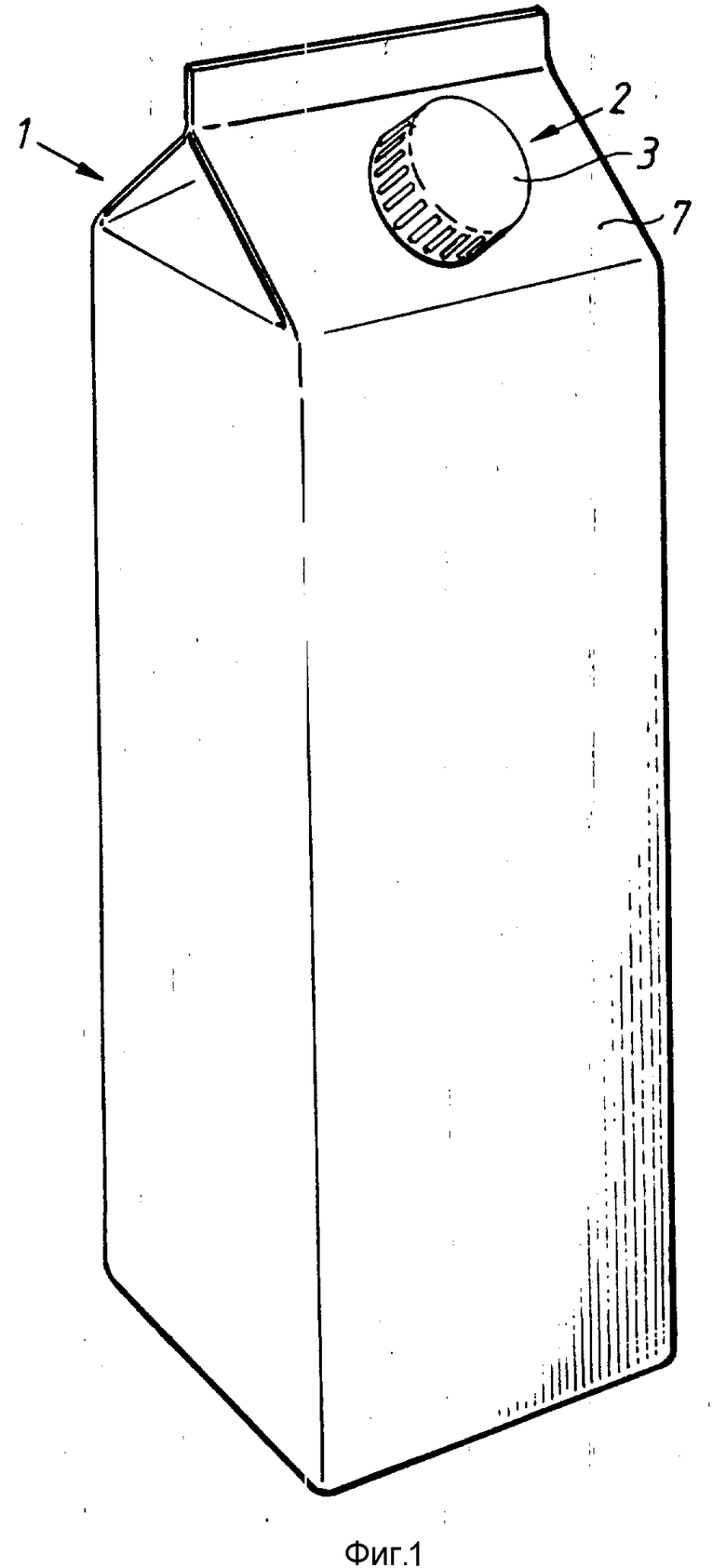

фиг. 1 перспективный вид открывного устройства по изобретению на упаковочном контейнере известного типа;

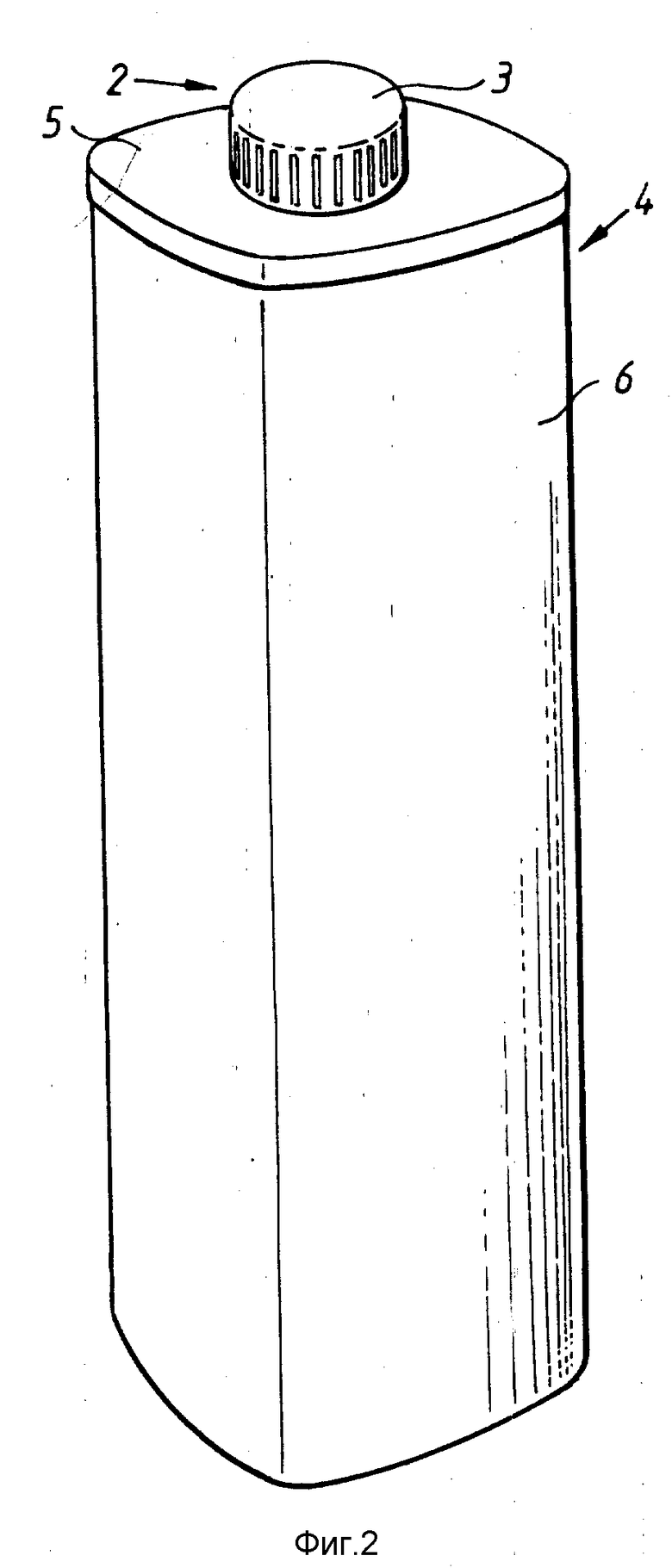

фиг. 2 открывное устройство по изобретению на другом типе упаковочного контейнера;

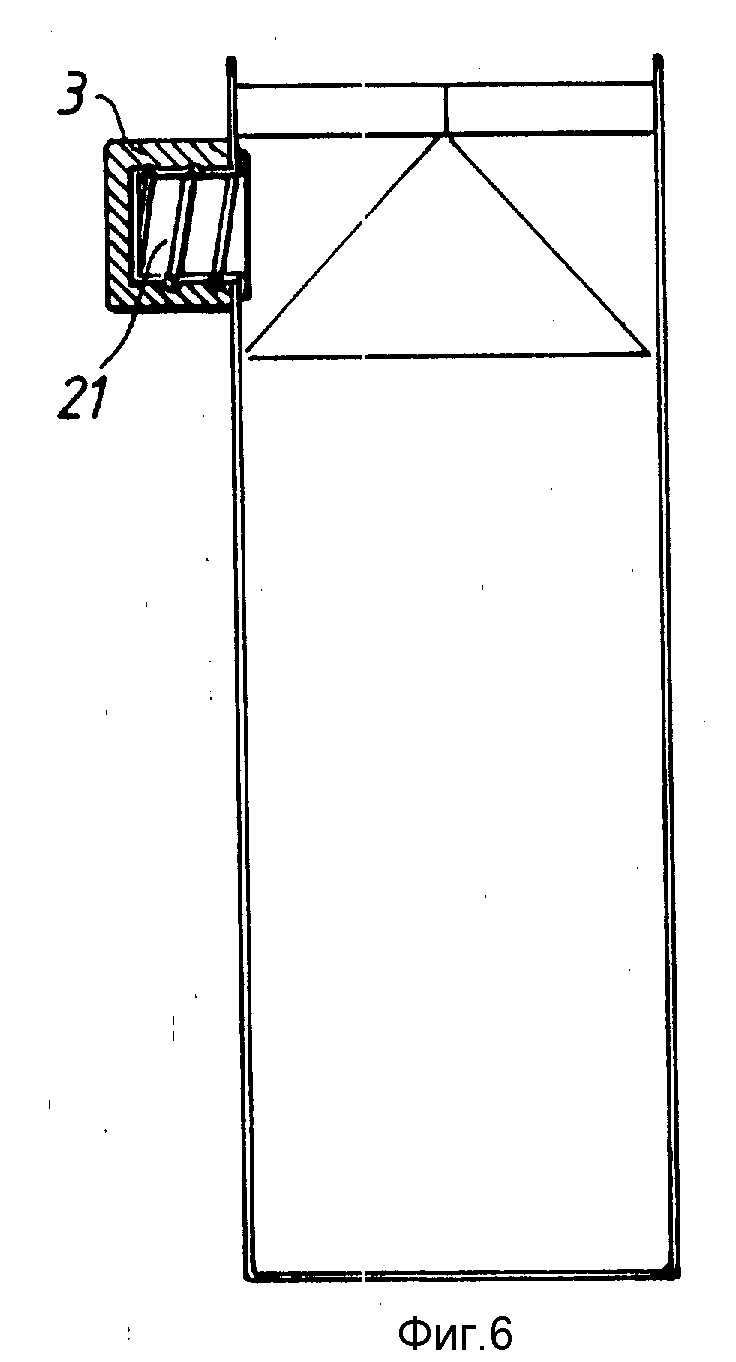

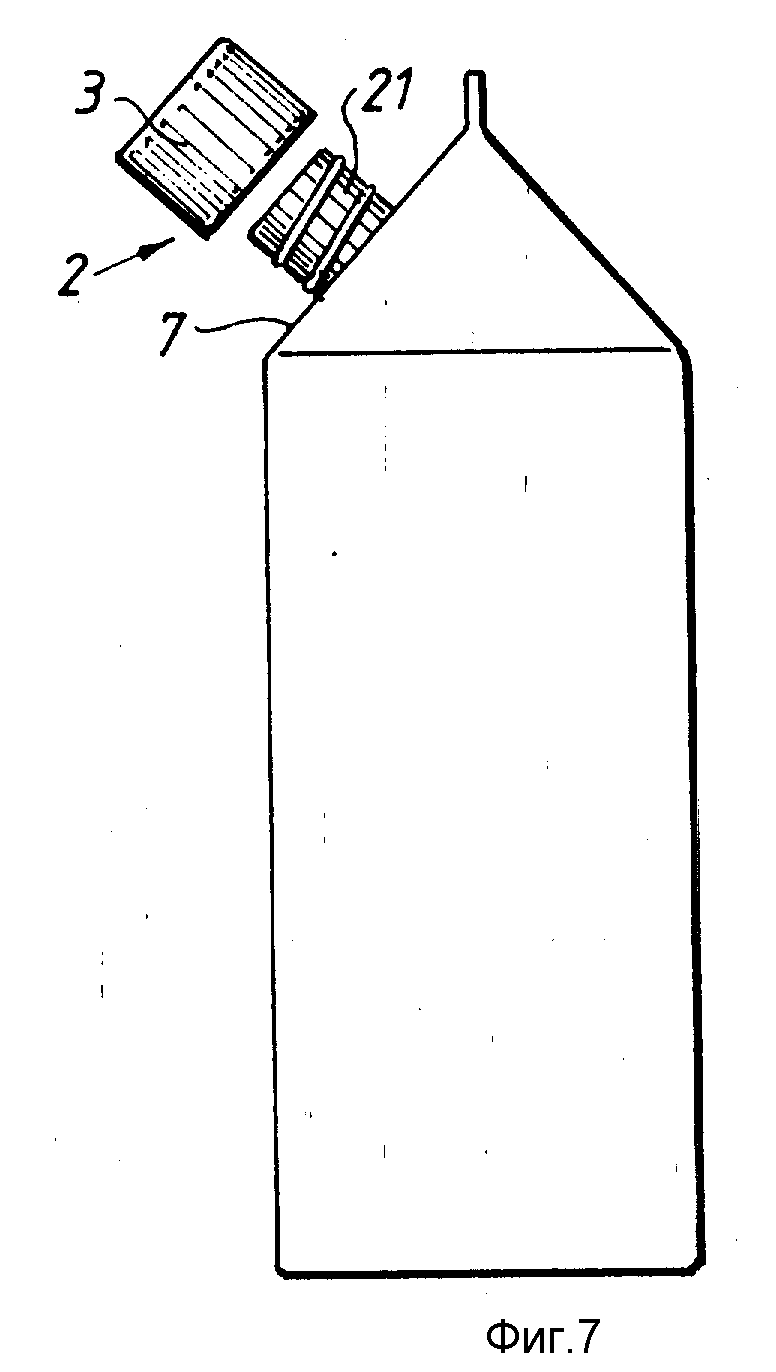

фиг. 3-7 частичный вид в поперечном сечении последовательных стадий установки открывного устройства по изобретению на контейнере, показанном на фиг. 1;

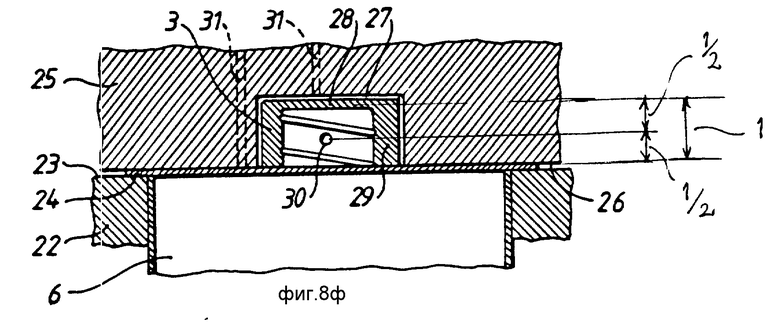

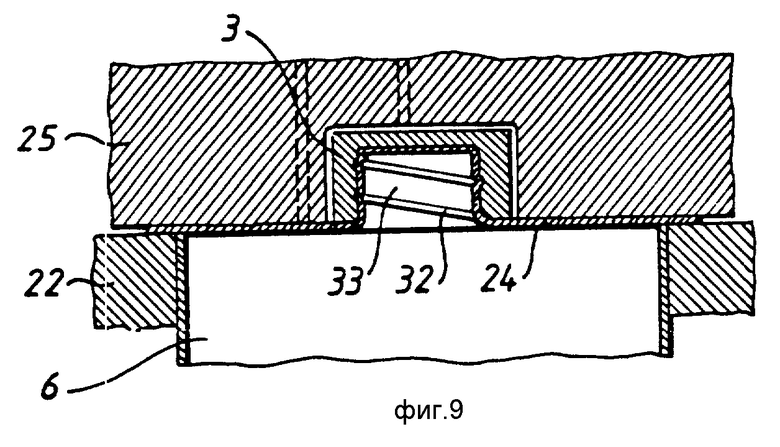

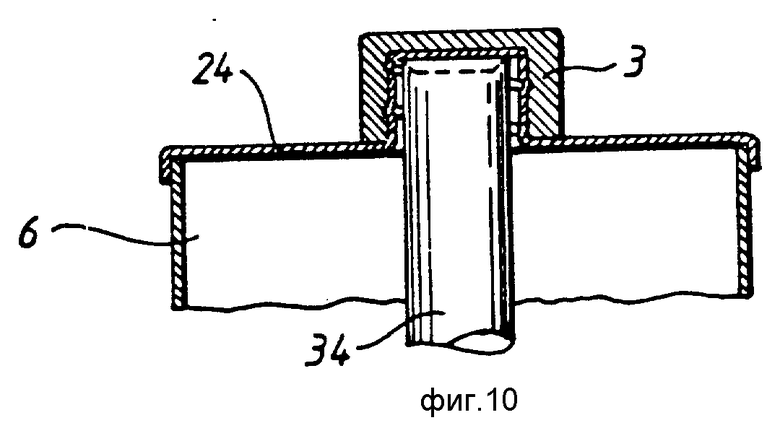

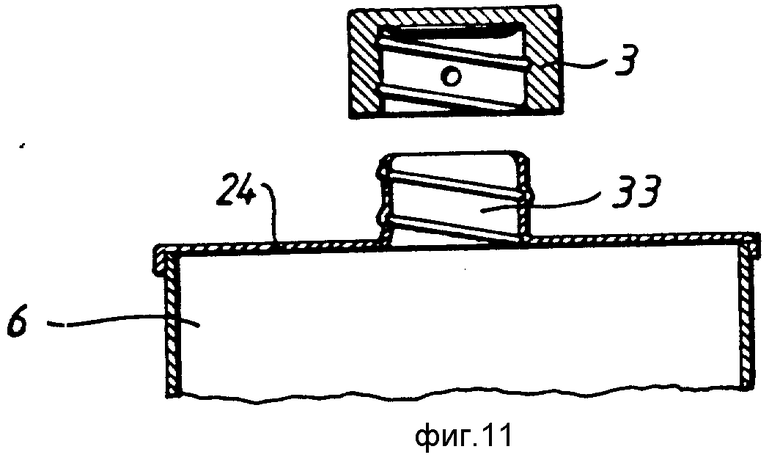

Фиг. 8-11 поперечное сечение последовательных стадий формования упаковочного контейнера, выполняемые способом по изобретению, применительно к упаковочному контейнеру типа фиг. 2.

Открывное устройство по изобретению и способ его изготовления могут быть использованы для различных типов упаковочных контейнеров одноразового использования, например, с упаковками, изготавливаемыми из слоистого материала, содержащего слои из бумаги и термопластика. Такие упаковочные контейнеры обычно используют для жидкого продукта, например, молока или сока, и до настоящего времени большей частью выполняют с открывным устройством, которое содержит разрываемую или отрываемую часть упаковочного контейнера, которой после открывания придается форма, в большей или меньшей степени подобная желобу для розлива. Для того, чтобы содействовать открыванию, сохранить качество упаковки и обеспечить возможность ее повторного влагонепроницаемого закрывания, согласно изобретению создано открывное устройство и способ его изготовления, которые могут заменить указанные известные устройства и способы, касающиеся обычных упаковочных контейнеров, но с другой стороны также могут быть использованы для создания новых типов упаковочных контейнеров.

На фиг. 1 показан известный упаковочный контейнер 1, который представляет собой контейнер с двухскатным верхом и изготавливается из слоистого материала, который содержит опорный слой из бумаги, покрытый по обеим сторонам термопластиком, например, полиэтиленом.

Упаковочному материалу придается желаемая форма, он складывается и термозапечатывается с образованием упаковочного контейнера, который в целом имеет прямоугольное поперечное сечение, с верхней частью, которая известна как двухскатная верхняя часть. Этот известный упаковочный контейнер 1 снабжен открывным устройством 2 по изобретению, причем это открывное устройство расположено в одной из двух наклонных панелей 7 двухскатной верхней части. Открывное устройство имеет крышку 3, которой придана форма, подобная винтовому стопору в целом известного типа.

Открывное устройство и способ его изготовления также могут быть использованы с другими типами упаковочного контейнера, например, с упаковочным контейнером 4, показанном на фиг. 2, который в целом имеет квадратное поперечное сечение с закругленными углами. Донная поверхность упаковочного контейнера может представлять собой поверхность обычного типа и, например, состоять из определенного количества донных поверхностей, согнутых и уплотненных относительно друг друга с обеспечением влагонепроницаемости, и такого типа, который обычно также используется с упаковками, имеющими двухскатную верхнюю часть.

Верхняя часть упаковочного контейнера 4 содержит открывное устройство 2 по изобретению, причем это открывное устройство имеет желоб для розлива, который закрыт и образован из выполненной за одно целое части верхней торцевой стенки 5 упаковочного контейнера 4 и составляет эту часть. Верхняя торцевая стенка 5 изготовлена из материала, который целиком состоит из слоев термопластика, предпочтительно полиэтилена. Верхняя торцевая стенка 5 изогнута вниз и герметично соединена с охватывающей поверхностью 6 упаковочного контейнера 4, которая, подобно упаковочному контейнеру в целом, может состоять из упаковочного слоистого материала вышеупомянутого типа или естественно может быть изготовлена из какого-то другого типа материала. За исключением верхних частей с открывным устройством 2, упаковочные контейнеры не составляют какую-либо часть изобретения и могут быть контейнерами обычного типа, поэтому они подробно не описаны.

Постадийное формирование упаковочных контейнеров и особенно открывных устройств лучше показано на фиг. 3-11, где более подробно представлены два разных предпочтительных варианта осуществления открывного устройства согласно изобретению.

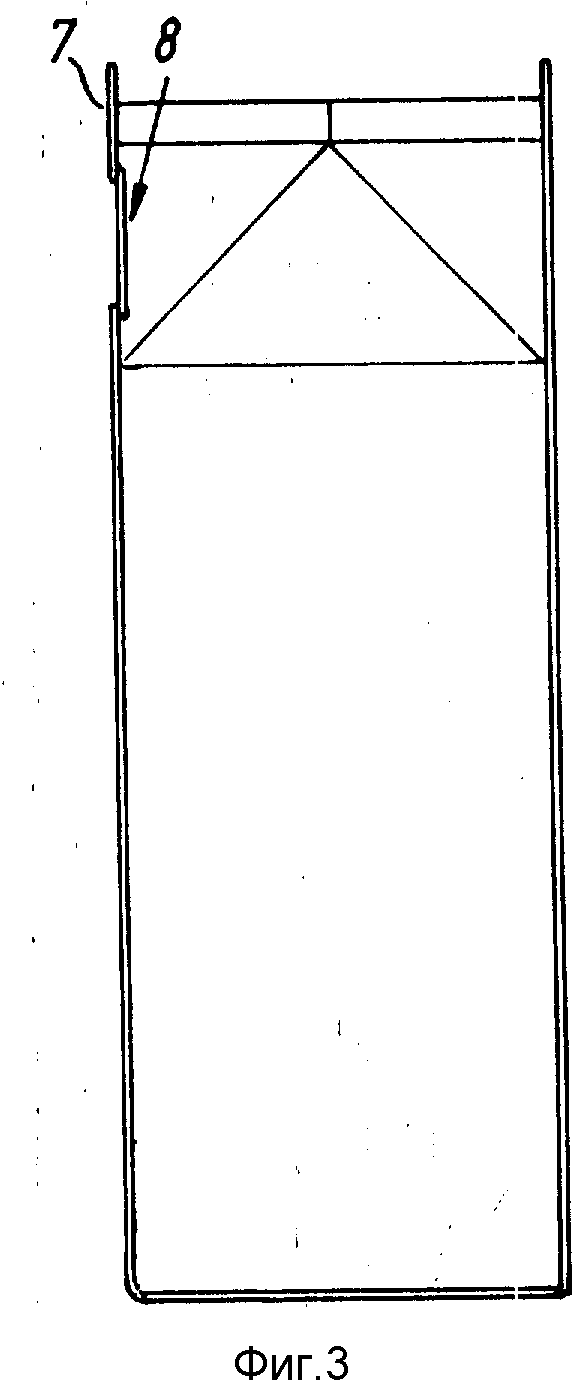

На фиг.3-7 включительно схематически показаны различные стадии изготовления открывного устройства для упаковочного контейнера такого типа, который представлен на фиг. 1, то есть для упаковочного контейнера, который известен как упаковка с двухскатным верхом. Открывное устройство 2 по изобретению накладывают на упаковочный контейнер перед его запечатыванием, поскольку в течение придания формы открывному устройству необходим доступ как к внутренней, так и к наружной стороне упаковочного материала. Как можно видеть на фиг. 3-7 включительно, изготовление упаковочного контейнера завершено, но он еще не наполнен содержимым и не закрыт сверху и поэтому стеночные панели, которые формируют его верхнюю часть, проходят вертикально вверх, образуя продолжение боковых стенок контейнера 1. Это обеспечивает возможность максимального доступа, так что инструменты для придания формы и применения открывного устройства по изобретению могут быть введены в верхнюю часть упаковочного контейнера.

Упаковочный контейнер на фиг. 3 в целом имеет обычную форму, однако в одной из его двух противоположных верхних панелей 7 круглая часть материала контейнера удаляется и заменяется диском 8 из термопластичного материала, например, полиэтилена. Диск 8 опирается на внутреннюю сторону упаковочного материала и влагонепроницаемо уплотняется относительно термопластичного внутреннего слоя упаковочного материала посредством нагревания так, чтобы уплотнение проходило по кольцу вокруг отверстия.

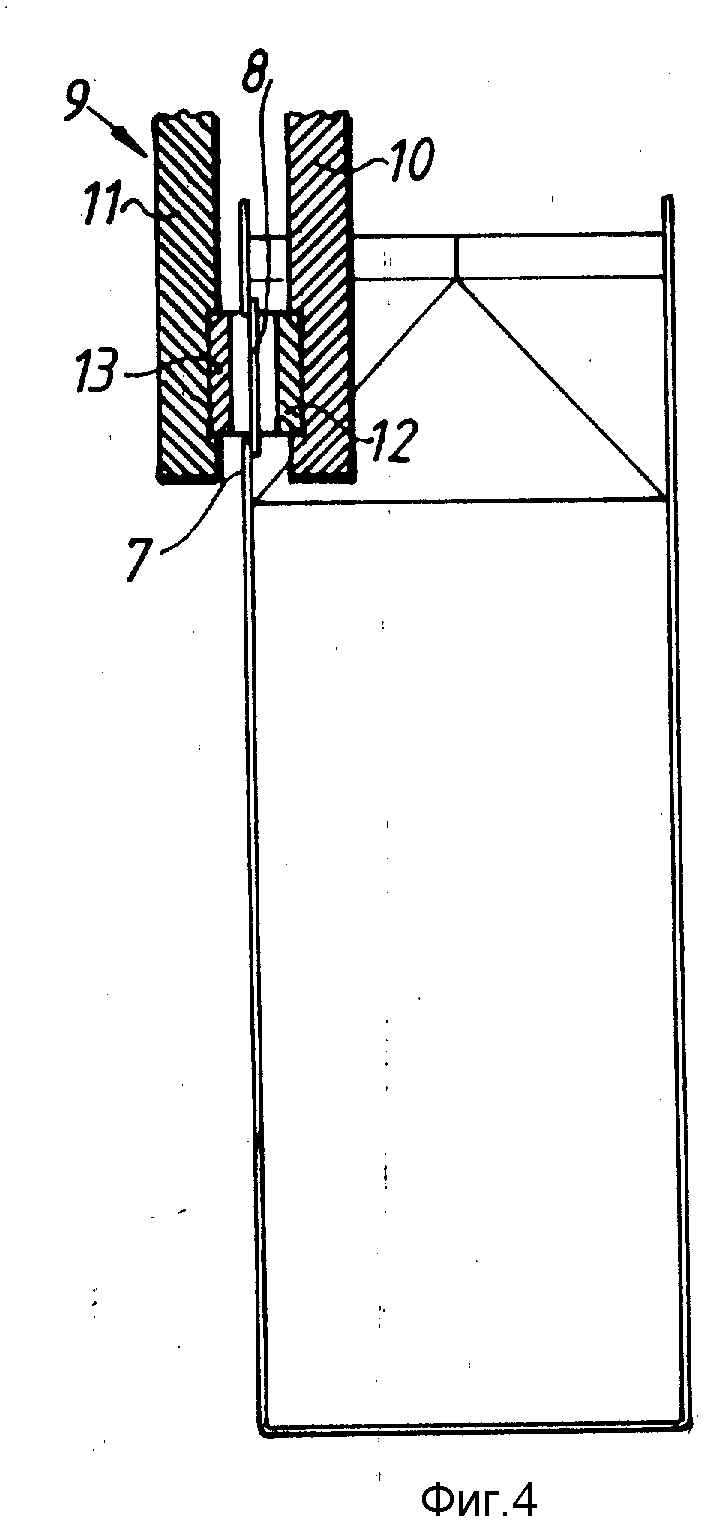

На фиг. 4 показано, как диск 8 из термопластичного материала подвергают нагреванию до температуры размягчения (для полиэтилена 110oC) с помощью нагревательного устройства 9, включающего в себя две ножки 10, 11, которые на своих наружных концах, обращенных друг к другу, удерживают нагреватели 12, 13. Нагреватели 12, 13 в основном имеют круглую чашеобразную форму с диаметром, который несколько превышает диаметр диска 8. Нагреватели содержат нагревательные элементы, например, из материала с высоким электрическим сопротивлением или каналы для горячего воздуха (не показаны) для нагревания пластикового диска хорошо известным способом по всей его поверхности, соответствующей отверстию в стенке упаковочного контейнера. Как можно видеть на фиг. 4, ножка 10 проходит через верхний открытый торец упаковочного контейнера, при этом другая ножка 11 располагается параллельно первой ножке, но на наружной стороне стенки упаковочного контейнера. Эти ножки 10, 11 могут проходить по направлению друг к другу подобно паре щипцов, с тем чтобы разместить нагреватели 12, 13 на соответствующем расстоянии от диска 8 материала в течение нагревательного процесса.

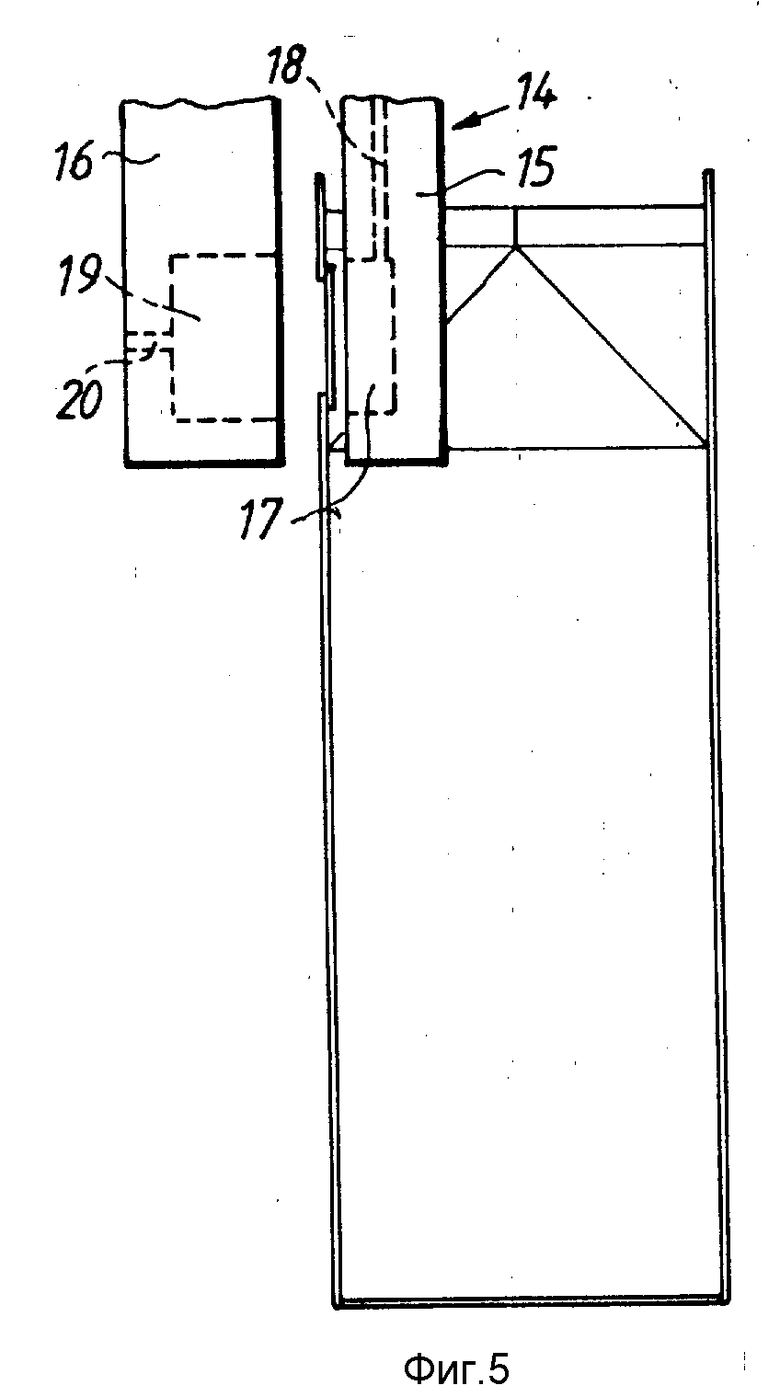

Когда диск 8 нагревается до желаемой температуры с помощью нагревательного устройства 9, начинается следующая стадия, которая представлена на фиг. 5. При этом используется формирующий инструмент 14, который с двумя ножками 15, 16, подобными нагревательному устройству 9, может вводиться подобно паре щипцов в открытый торец упаковочного контейнера и с наружной стороны стенки этого контейнера, и захватывать термопластичный материал 8. Одна ножка 15 содержит в основном круглый, чашеобразный вырез 17, который через канал 18 может быть соединен с источником сжатого воздуха (не показан). Противоположная ножка 16 на рабочей поверхности, обращенной к ножке 15, снабжена вырезом 19, который посредством канала 20 может быть соединен с окружающей средой. Вырез 19 в основном имеет круглую форму и такие размеры, что крышка 3 (на фиг. 5 не видна), вводимая в вырез 19, остается в вырезе в течение использования формирующего инструмента 14. Когда формирующий инструмент 14 располагается в положении, показанном на фиг. 5C, ножки 15, 16 сводятся друг к другу, так что они охватывают стенку 7 упаковочного контейнера и диск 8 материала, расположенный в ней, который нагревается до температуры размягчения. Как только часть ножки 15, снабженная вырезом 17, приводится в состояние, обеспечивающее опирание уплотнения на внутреннюю сторону стенки 7 упаковочного контейнера, а ножка 16 соответствующим способом приводится в соприкосновение с наружной стороной стенки 7, вырез 17 через канал 18 соединяется с источником сжатого воздуха, так что имеет место избыточное давление, которое действует на мягкий термопластичный диск 8, и он вдавливается и принимает форму, соответствующую внутренней стороне предварительно изготовленной крышки 3. Воздух, который находится в крышке 3, выходит через вырез 19 и канал 20 в окружающую среду, что позволяет привести термопластичный диск 8 в точное фиксирующее форму соединение с имеющей резьбовую или шариковую часть внутренней стороной крышки 3. Пока материал в термопластичном диске 8 охлаждается, ножки 15, 16 перемещаются друг от друга и формующий инструмент 14 поднимается и выходит из соприкосновения с упаковочным контейнером. Крышка 3, следовательно, выскальзывает из выреза 19 и благодаря фиксирующему форму зацеплению с диском 8, которому теперь придана форма, остается на наружной стороне упаковочного контейнера.

На фиг. 6 упаковочный контейнер показан после удаления формующего инструмента 14, при этом можно видеть, как центральная часть диска 8 материала теперь образует желоб 21 для розлива, расположенный внутри крышки 3, причем этот желоб выполнен с резьбой, которая образована в соответствии с резьбой внутренней поверхности крышки 3. На фиг. 3-7 также можно видеть, как из диска 8 формируется слой материала влагонепроницаемого кольцевого соединения с внутренней стороной стенки 7 упаковочного контейнера, соединенный с наружными закрытым концом желоба 21 для розлива и разрываемый при открывании упаковочного контейнера.

На фиг. 7 представлен готовый упаковочный контейнер, который после заполнения его продуктом, складывания его верхней части и термоуплотнения, обеспечивается тем, что известно как верхняя часть двухскатной формы, в которой на одной из ее верхних поверхностей главным образом по центру располагается открывное устройство 2 по изобретению.

Упаковочный контейнер показан в открытом состоянии, то есть крышка 3 в виде винтового стопора свинчена с резьбы желоба 21 для розлива. Посредством термоуплотнения наружного конца желоба 21 для розлива с внутренней стороной крышки 3 при снятии крышки обеспечивается автоматическое вскрытие наружного конца желоба 21, так что содержимое упаковочного контейнера становится доступным для розлива. Ниже это будет описано более подробно.

На фиг. 8-11 включительно показаны рабочие стадии изготовления открывного устройства 2 по изобретению, с верхней торцевой стенкой 5 на упаковочном контейнере такого типа, который представлен на фиг. 2. Охватывающая стенка 6 этого упаковочного контейнера, имеющая в основном трубчатую форму, по меньшей мере, снаружи покрыта термопластичным материалом. На фиг. 8 можно видеть, как охватывающая стенка 6 или по меньшей мере ее верхний конец располагается в кольцеобразном держателе 22, центральное отверстие которого имеет форму и размеры, соответствующие охватывающей стенке. Держатель 22 имеет верхнюю плоскую рабочую поверхность 23, у которой располагается диск 24, изготовленный из термопластика, например, полиэтилена. Диск 24 удерживается закрепленным у рабочей поверхности 23 держателя 22 с помощью формирующего инструмента 25, нижняя формирующая поверхность 26 которого опирается о верхнюю сторону диска 24. Формирующая поверхность 26 снабжена вырезом 27, в котором располагается предварительно изготовленная крышка 3. Крышка 3 содержит двухскатную стенку 28 и охватывающую стенку 29, причем ей может быть придана форма либо винтового стопора с внутренними витками резьбы, либо защелкивающего стопора с внутренними шариками (не показаны). Охватывающая стенка крышки 3 образует канал в виде отверстия 30, который через соответствующие каналы 31 в формующем инструменте 25 соединяет внутреннюю сторону крышки 3 с окружающей средой. Крышка, расположенная в формующем инструменте 25, поворачивается таким образом, что ее открытый конец направлен вниз и таким образом нижний край охватывающей стенки 29 опирается о верхнюю поверхность диска 24. Диск 24, который предварительно нагрет до температуры размягчения, теперь подвергается деформированию, причем это деформирование предпочтительно осуществляют посредством разности давлений, создаваемой между двумя сторонами диска 24. Внутренняя сторона 4 упаковочного контейнера (то есть еще не закрытый нижний конец упаковочного контейнера) надлежащим образом соединяют с источником сжатого воздуха (не показан), одновременно с тем, когда формующая поверхность 26 и вырез 27 формующего инструмента 25 через каналы 31 соединяются с окружающей средой. Разность давления, получаемая этими средствами, действует на диск 24 материала снизу, так что он прижимается к формующей поверхности 26 и предварительно изготовленной крышке 3, которая находится в вырезе 27 и которая поддерживается при комнатной температуре или при такой температуре, которая не влияет на формование материала. Поскольку воздух, который находится изнутри крышки 3, может свободно вытекать через каналы 31 в формующем инструменте 25, он не оказывает давления на центральную часть диска 24 материала, однако сам диск вдавливается и ему придается форма, соответствующая внутренней поверхности крышки, так что он с обеспечением фиксации формы входит в контакт с витками резьбы 32 или буртиками (не показаны) крышки 3. Окружающие части диска 24 материала прижимаются к формующей поверхности 26, которая может быть плоской, либо профилированной для получения желаемой формы, чтобы придать соответствующую форму верхней торцевой стенке 5 упаковочного контейнера. Как только деформирование завершено, подачу сжатого воздуха к нижней стороне диска 24 материала прекращают и формующий инструмент 25 отводят. При этом крышка 3 остается на желобе 33 для розлива, образованном центральной частью диска 24 и выполненном с резьбой 32. Держатель 22 теперь также может быть удален и кольцевая часть диска 24 материала, проходящая за охватывающую стенку 6, может быть отогнута вниз и термоуплотнена с наружной стороной охватывающей стенки. Если желательно, это также может быть выполнено на более ранней стадии, например, при формовании желоба для розлива.

Желоб 23 для розлива, которому теперь придана форма и который располагается в крышке 3, состоит из выполненной в виде единого целого части подсоединенного влагонепроницаемого слоя материала, который также образует верхнюю торцевую стенку 5. Для того, чтобы обеспечить возможность выламывания в верхнем направлении верхнего конца желоба 33 для розлива при удалении крышки 3, между верхней торцевой поверхностью желоба 33 для розлива и внутренней поверхностью двухскатной стенки 28 крышки 3 выполнено кольцеобразное уплотнение. Оно выполняется уплотняющим инструментом 34 в основном круглой формы, который на своем верхнем конце имеет кольцеобразную рабочую поверхность, которая может быть нагрета до температуры, обеспечивающей термоуплотнение. Путем прижатия уплотняющего инструмента 34 к внутренней торцевой поверхности желоба для розлива обеспечивается кольцеобразное уплотнение между материалом желоба для розлива и крышкой, так что крышка может быть отделена от верхней части упаковочного контейнера только посредством одновременного отрыва в верхнем направлении торцевой поверхности желоба 33 для розлива по кольцевому уплотнению.

При открывании упаковочного контейнера по изобретению свинчивается винтовой стопор или крышка 3, после чего конец желоба для розлива, уплотненный относительно внутренней поверхности крышки, отходит от желоба и следует за винтовым стопором, как показано на фиг. 11. Поскольку влагонепроницаемый материал в термопластичном диске 24 разрывается только при удалении крышки 3, гарантируется, что открывное устройство остается полностью влагонепроницаемым, при чем его конструкция в то же время гарантирует невозможность скрытного умышленного или случайного открывания.

Когда упаковочный контейнер известного типа, например, контейнер с двухскатным верхом, показанный на фиг. 1 и 3-7, обеспечивают открывным устройством по изобретению, термопластичный диск 8 может быть нанесен посредством теплового уплотнения на упаковочный материал еще перед тем, как последнему придана форма упаковочного контейнера, то есть пока он все еще имеет форму полосы или листа. После этого придание упаковочному материалу формы отдельных упаковочных контейнеров может быть выполнено обычным способом и обычными упаковочными машинами до того момента, когда верхнее отверстие упаковочного контейнера должно быть наполнено желаемым содержимым. Перед рабочим местом заполнения добавляются одно или более рабочих мест для осуществления процесса согласно фиг. 3-7, включительно, после чего хорошо известным способом может быть произведено заполнение, а затем верхняя часть складывается и уплотняется посредством хорошо известной технологии с обеспечением влагонепроницаемости.

Упаковочный контейнер, показанный на фиг. 2 и 8-11, изготавливают из упаковочного слоистого материала, которой вначале придается трубчатая форма, после чего продольные края материала уплотняются относительно друг друга с обеспечением влагонепроницаемости, так что образуется охватывающая стенка 6. После этого охватывающая стенка располагается в кольцеобразном держателе 22 и термопластичный диск 24 располагается таким образом, чтобы он опирался на верхний конец охватывающей стенки 6. Формующий инструмент 25 с крышкой в месте выреза 27 приводится в рабочее положение, после чего происходит процесс формования по фиг. 8 и 9. Когда формующий инструмент 25 и держатель 22 удаляются и в итоге происходит операция по фиг. 10, упаковочный контейнер поворачивается верхней стороной вниз, после чего он заполняется через донную часть желаемым содержимым. Наконец, донную часть упаковочного контейнера герметизируют, например, посредством складывания и теплового уплотнения подготовленных поверхностей донной стенки или любым другим приемлемым способом, например, с помощью дополнительного диска из материала, который термоуплотняют вдоль нижнего края охватывающей стенки 6.

Как открывное устройство, так и способ его изготовления, безусловно, также могут быть использованы с совершенно иными типами упаковочного контейнера, например, с такими контейнерами, которые изготавливают из различных сочетаний материалов и из одной или большего количества различных деталей. Часть упаковочного контейнера, которая снабжена желобом для розлива по изобретению, должна быть изготовлена из термически формуемого слоя материала, однако она может составлять либо ограниченную часть упаковочного контейнера, либо представлять собой часть всего упаковочного контейнера, выполненную заодно с ним, которая в этом случае целиком изготавливается посредством теплового формования.

Когда упаковочные контейнеры изготавливают из выкройки материала, упомянутая выкройка целиком или частично может состоять из термоформуемого материала. После образования из выкройки упаковочного контейнера, который может быть заполнен и герметизирован, выбранную часть упаковочного контейнера нагревают для преобразования его формы посредством внешнего вакуума в желоб для розлива согласно тому, что описано ранее. Если упаковочный контейнер уплотнен и таким образом полностью воздухонепроницаем, при этой операции будет использоваться часть зоны головного пространства в упаковочном контейнере и создаваться определенное отрицательное давление, так что гибкие стенки контейнера будут несколько выгибаться внутрь. Однако это не является недостатком. Когда упаковочный контейнер такого типа вскрыт, что может произойти при удалении крышки, либо позднее отдельным действием, воздух будет поступать в контейнер, так что поверхность наполненного содержимого понизится, а стенки контейнера примут их первоначальную форму.

Если крышка также изготавливается из термопластичного материала, то ее можно формовать в то же время, что и желоб для розлива, но при этом необходима наружная формующая часть, с тем чтобы придать крышке правильную внешнюю форму.

Внутренняя форма крышки должна соответствовать ее наружной форме (материал должен быть тонким), причем в этом случае внутренняя форма обеспечивает соответствующую форму желоба для розлива. Предварительное условие для описанного выше процесса, безусловно, заключается в том, что предотвращается уплотнение пластикового материала крышки с материалом желоба для розлива в любой степени по большей части его поверхности. Это может быть достигнуто путем соответствующего выбора материала или посредством покрытия слоями, препятствующими уплотнению.

Как упомянуто ранее, требуется определенная форма выходного канала 30, идущего изнутри внутренней стороны крышки 3, чтобы воздух, который находится в крышке, не препятствовал образованию желоба 21, 33 для розлива. Естественно нежелательно, чтобы канал имел такое расположение, которое вызывало бы утечки при повторном закрывании открытого упаковочного контейнера крышкой 3, и поэтому конец канала, выходящий изнутри крышки, может быть и не помещен в двухскатной стенке 28, что на первый взгляд необходимо для выхода воздуха, захваченного в процессе формования.

Практические испытания, однако, показали, что совершенно удовлетворительное формование обеспечивается даже в том случае, когда конец канала выходит наружу через охватывающую стенку 29, поскольку материал диска 8, 24 во время его формования отжимает воздух от центра с высокой скоростью наружу. Оптимальное соотношение между хорошей формой и минимальной утечкой достигается в случае, когда конец канала, выходящего наружу из закрывающей части, расположен по существу на полпути (т.е. на середине) охватывающей стенки, или, иными словами, на некотором расстоянии от двухскатной стенки 28 и от нижнего края охватывающей стенки 29, обращенного к упаковочному контейнеру.

Этот канал необязательно формовать в виде отверстия 30 в охватывающей стенке 29, но он может также представлять собой щель, продолжающуюся вертикально во внутренней поверхности охватывающей стенки, которая через соответствующую радиальную щель в краевой поверхности охватывающей стенки сообщается с окружающим воздухом.

Использование: изобретение касается открывного устройства для упаковочного контейнера, содержащего крышку и желоб для розлива, причем крышка находится в охватывающем зацеплении с концом желоба для розлива, обращенным в сторону от упаковочного контейнера и состоящим из влагонепроницаемого материала, которому подана форма, соответствующая внутренней форме крышки. Сущность изобретения: торцевая часть желоба выполнена за одно целое с желобом из того же термопластичного материала, что и влагонепроницаемый слой торцевой стенки упаковочного контейнера, при этом торцевая часть желоба подсоединена с помощью кольцевого уплотнения к крышке с возможностью отделения торцевой части от желоба при открывании крышки. Изобретение также предлагает способ изготовления открывного устройства для упаковочного контейнера, предусматривающий предварительное изготовление крышки и образование запечатывающего слоя, входящего в охватывающее зацепление с внутренней частью крышки, согласно которому предварительно изготовленную крышку помещают в формующий инструмент и сообщают крышке температуру ниже температуры размягчения, запечатывающий слой изготавливают из термопластичного материала и нагревают его до температуры размягчения и подвергают действию разности давлений, вызывая тем самым деформацию слоя и его фиксирующее зацепление с внутренней поверхностью крышки, размещенной в формующем инструменте. 2 с. и 12 з.п. ф-лы, 11 ил.

| US, патент, 3493640, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1998-01-20—Публикация

1992-03-26—Подача