Настоящее изобретение относится к способу и устройству для инжекционного формования открывного приспособления из пластика на отверстии, образованном на листе упаковочного материала. Используемый здесь термин "открывное приспособление" главным образом относится к открывным приспособлениям, используемым для розлива жидкого содержимого из контейнеров, но также включает в себя открывные приспособления, которые могут быть использованы для заполнения контейнеров.

Хорошо известны открывные приспособления различных типов, обеспечиваемые на упаковочном контейнере, формируемом из упаковочного листового материала и предназначенном для содержания таких веществ, как пищевые продукты, и, в частности, для содержания таких напитков, как соки, вода, молоко, вино и т.д.

Одно из таких открывных приспособлений содержит перфорацию на стеночной части упаковочного контейнера и крышечное устройство из пластикового материала, прикрепленное к стеночной части и охватывающее перфорацию в закрытом состоянии. Крышечное устройство содержит периферийное основание, прикрепленное к стеночной части, например, посредством адгезивов, охватывающее перфорацию по периферии, и крышечный элемент, шарнирно прикрепленный к основанию. Когда крышечный элемент открывают, перфорация захватывается и принудительно открывается, чтобы содержимое, находящееся внутри упаковочного контейнера, можно было вылить из него.

Другое известное открывное приспособление содержит отверстие на стеночной части упаковочного контейнера и крышечное устройство из пластика, подобное описанному выше, которое прикреплено к стеночной части и покрывает отверстие в закрытом состоянии. Уплотняющий элемент, например алюминиевое оттяжное ушко, присоединен к стеночной части так, чтобы он покрывал отверстие, и когда крышечный элемент открыт, уплотняющий элемент может быть удален, чтобы открыть отверстие для выдачи содержимого из упаковочного контейнера.

Способы создания вышеупомянутых открывных приспособлений на упаковочных контейнерах могут включать подачу непрерывного полотна упаковочного материала к первому рабочему месту, на котором на полотне образуют перфорацию или отверстие, и ко второму рабочему месту, на котором к полотну прикрепляют крышечный элемент для покрытия перфорации или отверстия. На промежуточной стадии может прикрепляться алюминиевый отрывной язычок для охвата отверстия. После того, как на полотне созданы открывные приспособления, из полотна формируют упаковочные контейнеры, заполняют их продуктом и уплотняют так, чтобы открывные приспособления располагались на готовых контейнерных упаковках в легко доступном месте.

Одним из примеров машины для формирования, заполнения и уплотнения упаковочных контейнеров является заполняющая машина ТВ8, изготавливаемая компанией Tetra Brik Packaging Systems, находящейся в Модене, Италия.

В качестве альтернативы вышеупомянутым открывным приспособлениям, когда на лист накладывают уже образованное крышечное устройство из пластика, в патенте США 4725213 (содержание которого включено в это описание путем ссылки) раскрыто открывное приспособление из пластика, которое формуют прямо на листе упаковочного материала посредством инжекционного формования. В частности, пресс-формы перемещают таким образом, чтобы они располагались вокруг предварительно пробитого отверстия в листе, а нагретый термопластичный материал подают под давлением через инжекционный канал, образованный между одной из пресс-форм и одной поверхностью листа и проходящий вдоль этой поверхности листа, с тем, чтобы сформировать открывное приспособление на предварительно пробитом отверстии.

Хотя способ и устройство для создания последнего типа открывного приспособления могут быть полностью пригодны, в области открывных приспособлений, изготавливаемых инжекционным формованием, имеется потребность в дальнейших усовершенствованиях.

Согласно патенту США 4725213 инжекционный канал проходит от инжекционной головки на значительное расстояние вдоль одной из поверхностей листа к одному концу полости формы для образования открывного приспособления, что приводит к нескольким неблагоприятным эффектам. Поскольку инжекционный канал входит в литейную полость с одного конца, полное заполнение полости формы нагретым термопластичным материалом становится затруднительным и недостаточно эффективным, особенно в той части полости, которая удалена от инжекционного канала. Кроме того, если инжекционный канал, проходящий вдоль одной из поверхностей листа, чрезмерно удлинен, заполнение полости формы осуществляется с еще большими затруднениями и с еще более недостаточной эффективностью, поэтому способ и устройство ограничены формованием лишь тех открывных приспособлений, которые располагаются, по существу, у края листа, возле которого находится инжекционная головка. Кроме того, в инжекционном канале образуется полоска пластикового материала и приходится осуществлять дополнительные мероприятия для исключения такой полоски, что приводит к еще большей неэффективности и к возможности повреждения открывного приспособления, из которого такая полоска должна быть удалена. Дополнительные проблемы возникают при нанесении на поверхность листа упаковочного материала, который обычно имеет весьма низкую стойкость и жесткость, термопластичного материала при повышенных температурах и давлениях, подаваемого в инжекционный канал.

Описанные выше затруднения в отношении полного заполнения формовочной полости могут привести к ситуации, при которой пластик не протечет ко всем частям формовочной полости, в результате чего край отверстия может оказаться недостаточно уплотненным пластиковым материалом открывного приспособления. Обычно упаковочный листовой материал формируют из нескольких слоев, включая внутренний бумажный слой и два покрывающих его с обеих сторон слоя из пластика, один из которых образует поверхность, соприкасающуюся с продуктом. Другие возможные слои, например слои, покрытые типографской краской, тонкие слои и слои из алюминиевой фольги, могут быть вставлены между бумажным слоем и наружными покрывающими слоями. Когда в упаковочном листовом материале проштамповано отверстие, по краю отверстия обнажаются внутренние слои упаковочного листа, и если такая кромка не будет адекватным образом уплотнена открывным приспособлением из инжектированного термопластичного материала, упакованный продукт войдет в контакт с внутренними слоями упаковочного листового материала, которые могут оказывать на него вредное влияние. Кроме того, общая эффективность устройства и способа ухудшается, когда время, необходимое для впрыска нагретого термопластичного материала при каждой операции инжекционного формования, увеличивается, чтобы обеспечить адекватное заполнение формовочных полостей.

Пресс-формы по патенту США 4725213 состоят из пары пресс-форм, обе из которых подвижны в направлениях открывания и закрывания (формовочной полости), направленных перпендикулярно протяженности листа. Такая конфигурация существенно ограничивает гибкость устройства в отношении формирования открывных приспособлений, имеющих разную форму, поскольку пресс-формы не должны сталкиваться с какими-либо частями открывного приспособления, которые выступают в направлении, перпендикулярном направлению перемещения пресс-форм. Устройство для формования открывного приспособления по патенту США 4725213 действительно включает в себя оттягиваемый язычок, проходящий в направлении, перпендикулярном листу, причем на достаточно большой длине для его захвата пользователем. Такие чрезмерно выступающие язычки невыгодны с точки зрения хранения и транспортирования упаковочных контейнеров, содержащих открывные приспособления этого типа. Кроме того, желательно иметь открывные приспособления с основаниями, присоединенными к отверстиям в листе, и с крышечными частями, расположенными в плоскостях, которые слегка приподняты от оснований и упаковочного листа. Эти крышечные части имеют кромку или выступ, который продолжается параллельно протяженности упаковочного листа так, чтобы крышечные части могли захватываться и открываться пользователем. Устройство по патенту США 4725213 не может формировать открывные приспособления этого типа вследствие открывания пресс-форм.

Необходимы способ и устройство инжекционного формования открывного приспособления из термопластичного материала на листе упаковочного материала, которые обеспечивают наиболее эффективное формование открывного приспособления.

Согласно одному из предпочтительных вариантов изобретения в упаковочной машине для формирования упаковочных контейнеров из подаваемого полотна упаковочного листового материала на этом полотне обеспечивают рабочее место для инжекционного формования открывных приспособлений на полотне у соответствующих отверстий, образованных в нем, при этом рабочее место для формования открывных приспособлений включает в себя первую и вторую пресс-формы, располагаемые в закрытом положении с возможностью их открывания, с образованием формовочной полости, в которую помещают край отверстия в полотне. Инжекционный канал для инжектирования нагретого термопластичного материала в формовочную полость продолжается по меньшей мере в одну из указанных пресс-форм так, чтобы термопластичный материал инжектировался непосредственно в формовочную полость в месте, которое расположено дистально от края отверстия.

Когда место инжектирования расположено дистально от края отверстия, нагретый термопластичный материал предпочтительно проходит в формовочную полость в положении, позволяющем осуществить заполнение полости наиболее эффективно. Нагретый пластик будет плавно и равномерно протекать от места инжектирования сначала дистально (т.е. удаленно) от края отверстия и последовательно заполнит формовочную полость так, чтобы нагретый пластик вошел в контакт с краем отверстия в конце стадии инжекции. Следовательно, время, требуемое для каждой стадии инжекции, сводится к минимуму с повышением эффективности формования открывного приспособления.

Согласно наиболее предпочтительному варианту изобретения место инжектирования расположено у крышкообразующей части формовочной полости, причем в, по существу, центральном положении относительно части формовочной полости, в которой формируется основание, а инжекционный канал входит в одну из пресс-форм в направлении, по существу, перпендикулярном протяжению крышкообразующей части формовочной полости. Такая конфигурация позволяет максимально повысить эффективность протекания материала от места его инжектирования, причем симметричным и равномерным образом, сначала дистально от края отверстия, и позволяет последовательно заполнить часть формовочной полости, образующей основание. Такая конфигурация также позволяет полностью избежать воздействия на поверхность полотна потока нагретого термопластичного материала.

Согласно другому предпочтительному варианту изобретения предлагается устройство для формования открывных приспособлений из пластика на листе у образованных в нем соответствующих отверстий, при этом устройство по изобретению содержит первую и вторую пресс-формы, установленные в закрытом положении с возможностью их открывания, с образованием формовочной полости, вмещающей край отверстия листа, приводной механизм для избирательного перемещения первой пресс-формы и второй пресс-формы между открытым и закрытым положениями, при этом по меньшей мере одна из первой и второй пресс-форм содержит пару формующих половин. Приводной механизм содержит опорную конструкцию для удержания формующих половин так, что в открытом положении эти половины отстоят друг от друга в плоскости, по существу, параллельной плоскости листа, и так, что в закрытом положении формующие половины расположены по отношению друг к другу так, что они контактируют друг с другом. Приводной механизм, кроме того, содержит привод для одновременного перемещения формующих половин из закрытого положения в открытое положение и наоборот, так что направление движения каждой из половин пресс-формы между открытым и закрытым положениями включает компоненту, проходящую параллельно плоскости листа, и компоненту, проходящую перпендикулярно плоскости листа.

При такой конфигурации приводного механизма предоставляется возможность эффективным способом формовать непосредственно на листе открывные приспособления многообразных форм, которые, в частности, могут включать детали, которые выступают и продолжаются в плоскости, параллельной плоскости листа. Кроме того, конструкция приводного механизма, в частности, такова, что половины пресс-формы подходят друг к другу и входят в контакт друг с другом в закрытом положении осторожно, так, чтобы обеспечивался минимальный износ половин пресс-формы. Согласно наиболее предпочтительному варианту приводной механизм выполнен так, что направление движения каждой из половин пресс-формы между закрытым и открытым положениями тангенциально следует по круговому пути, уменьшая пространство, требуемое формующим устройством, до минимума.

Согласно еще одному варианту изобретения предлагается устройство для инжекционного формования открывного приспособления из пластика у отверстий в упаковочном листе, содержащее первую и вторую пресс-формы, расположенные с возможностью принятия открытого и закрытого положений соответственно, на расстоянии от листа и во взаимодействии с ним, причем в закрытом их положении лист продолжается в плоскости, находящейся на расстоянии от плоскости листа, когда пресс-формы находятся в открытом положении. Когда лист смещается от своего нормального прохождения пресс-формами, находящимися в закрытом положении, он испытывает дополнительное натяжение, которое облегчает освобождение листа и отформованное открывное приспособление от пресс-форм, когда их перемещают из закрытого положения в открытое положение.

Технические характеристики и преимущества настоящего изобретения будут понятны специалисту в этой области из подробного описания некоторых предпочтительных вариантов осуществления, приведенного ниже в качестве не ограничивающих примеров, со ссылкой на сопровождающие чертежи, на которых аналогичные детали обозначены одинаковыми позициями.

Краткое описание чертежей

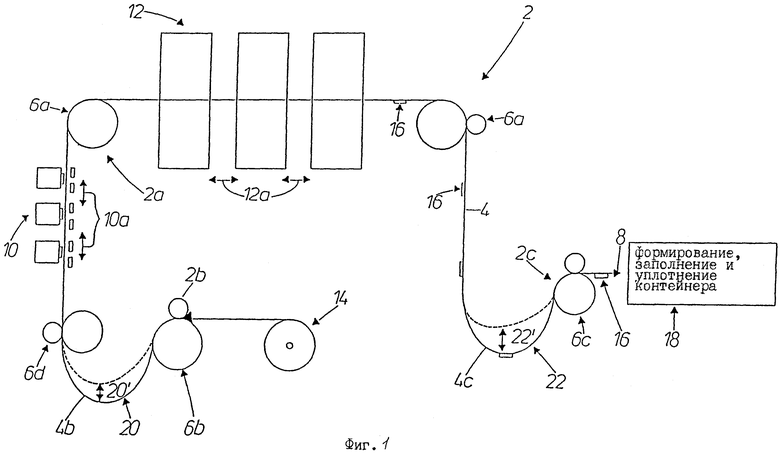

Фиг.1 - схематический вид, показывающий подачу полотна упаковочного листового материала в упаковочную машину, содержащую рабочее место инжекционного формования открывного приспособления по одному из предпочтительных вариантов изобретения.

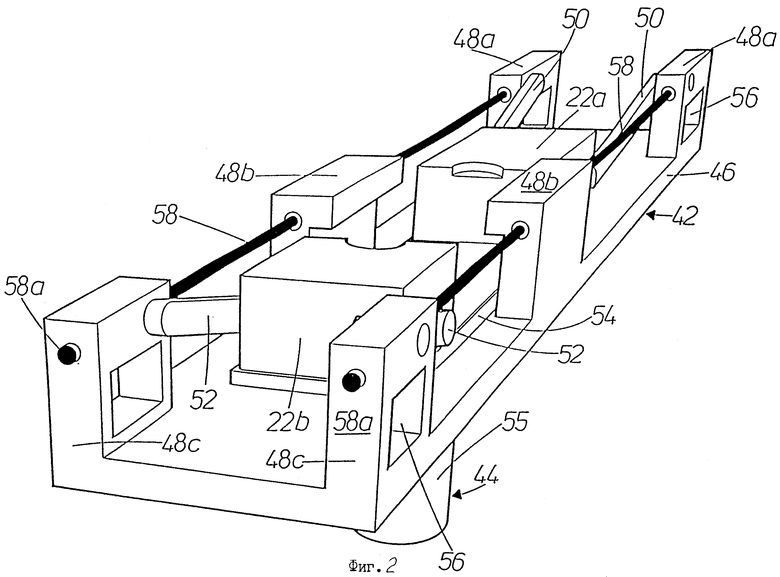

Фиг. 2 - вид в перспективе нижней части места инжекционного формования открывного приспособления по первому предпочтительному варианту выполнения изобретения.

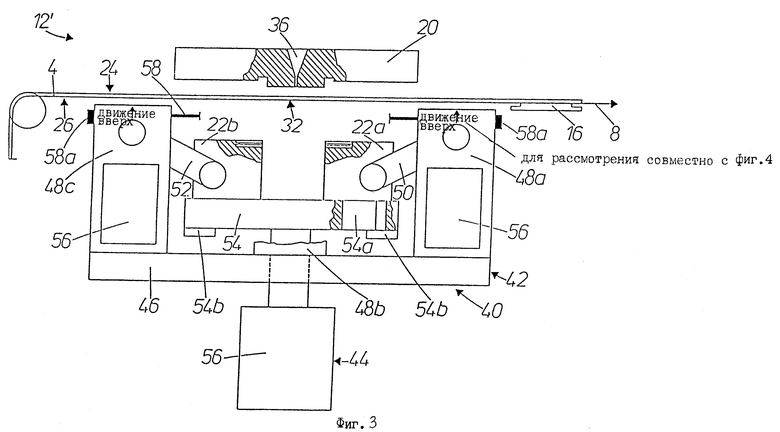

Фиг. 3 - вид сбоку в частичном сечении места по фиг.2 для инжекционного формования открывного приспособления, на котором пресс-формы показаны в открытом положении.

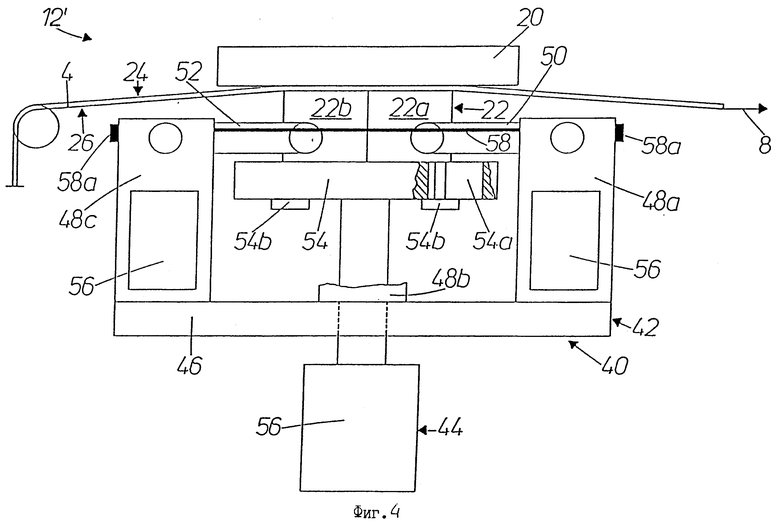

Фиг. 4 - вид сбоку в частичном сечении открывного приспособления по фиг. 3, на котором пресс-формы показаны в закрытом положении.

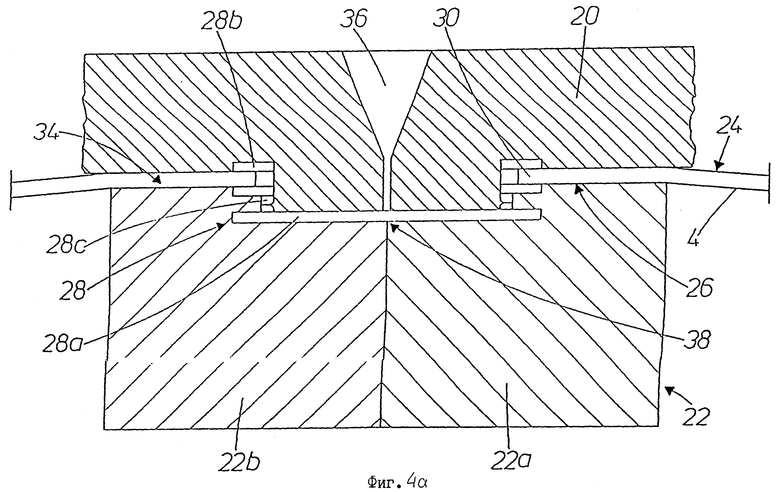

Фиг.4а - увеличенный подробный вид в сечении полотна, расположенного между пресс-формами по фиг.4 в закрытом положении, формирующими формовочную полость, готовую для инжекции в нее нагретого термопластика.

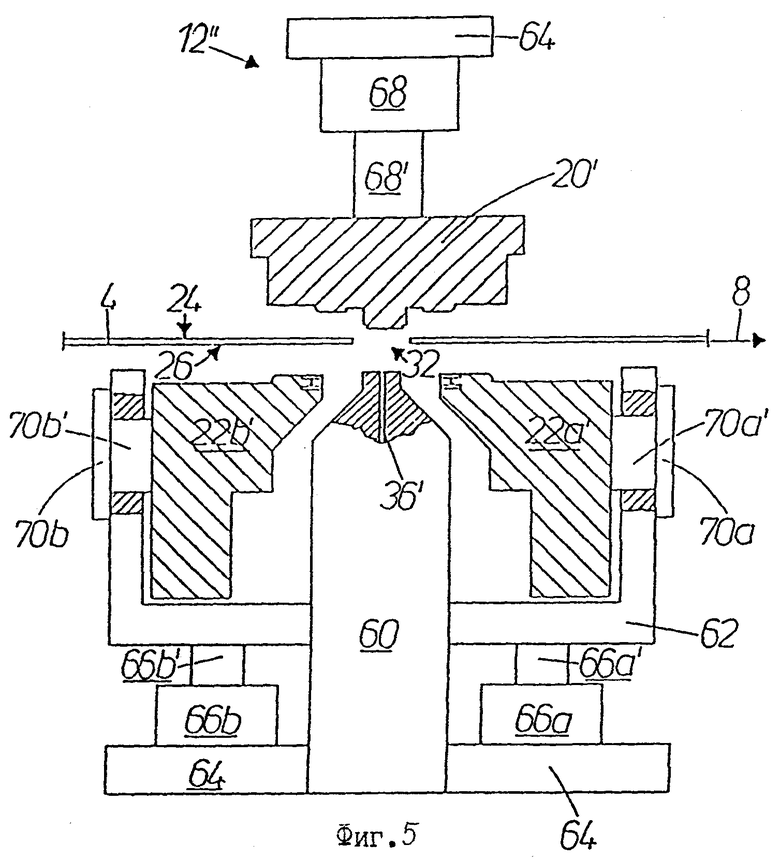

Фиг.5 - вид сбоку в частичном сечении места инжекционного формования открывного приспособления по второму предпочтительному варианту выполнения изобретения, на котором пресс-формы находятся в открытом положении.

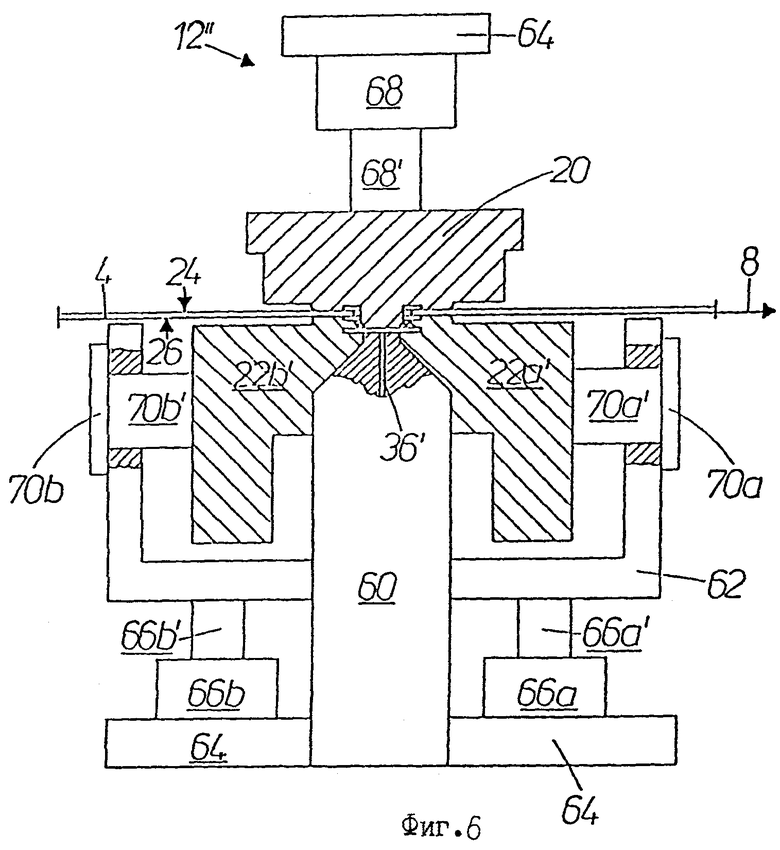

Фиг. 6 - вид сбоку в частичном сечении открывного приспособления по фиг. 5, на котором пресс-формы показаны в закрытом положении.

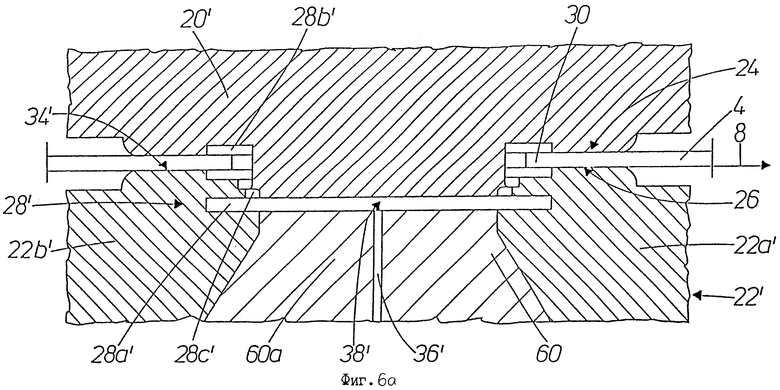

Фиг.6а - увеличенный детальный вид в сечении полотна, расположенного между пресс-формами по фиг.6 в закрытом положении, образующими формовочную полость, готовую для инжекции в нее нагретого термопластика.

На фиг.1 представлено устройство 2 по изобретению, при этом позицией 18 обозначена упаковочная машина для формирования упаковочных контейнеров из полотна 4 упаковочного листового материала. Понятно, что устройство 2 либо может быть встроено в упаковочную или заполняющую машину 18, либо может располагаться ближе по ходу от такой машины. Полотно 4 подают через упаковочную машину 2 посредством соответствующего привода 6а-е в направлении 8 подачи. Привод 6а-е предназначен для периодической подачи полотна 4 на участке 2а машины 2, служащем для периодической подачи, а также для непрерывной подачи полотна 4 на участке 2b непрерывной подачи и на участке 2с непрерывного отвода, расположенных соответственно ближе и дальше по ходу от участка 2а периодической подачи по направлению 8 подачи полотна.

На участке 2а периодической подачи расположено рабочее место 10, предназначенное для пробивки отверстий в полотне 4, и рабочее место 12 для инжекционного формования открывных приспособлений из термопластичного материала у отверстий, образованных в полотне 4. Привод 6а-е предназначен для периодической подачи полотна 4 через рабочее место 10 для пробивания отверстий, при этом полотно 4 соответствующим образом останавливается и устанавливается в надлежащее положение на рабочем месте 10 на период времени, достаточный для пробивания отверстий в полотне 4, причем привод 6а-е также предназначен для периодической подачи полотна 4 через рабочее место 12 для инжекционного формования открывных приспособлений, при этом полотно 4 с отверстиями соответствующим образом останавливается и отверстия устанавливаются в надлежащем положении на рабочем месте 12 для формования на них открывных приспособлений на период времени, достаточный для формования открывных приспособлений у отверстий, пробитых ранее на рабочем месте 10.

Привод 6а-е содержит ролики 6b и 6с непрерывной подачи, расположенные соответственно на участке 2b непрерывной подачи, предназначенном для разматывания полотна 4 с катушки 14, на которой находится полотно упаковочного материала, и на участке 2с непрерывного отвода, предназначенном для непрерывной подачи полотна 4 с отформованными на нем открывными приспособлениями 16 к рабочему месту 18, предназначенному для формирования и уплотнения контейнеров из полотна 4 и заполнения контейнеров продуктом.

На участке 2а периодической подачи привод 6а-е, кроме того, содержит ролики 6а периодической подачи, натяжные ролики 6d и ролик 6е холостого хода, которые взаимодействуют друг с другом так, чтобы поддерживать натяжение полотна 4 на участке 2а периодической подачи фактически постоянным в положении остановки, чтобы операции по пробиванию отверстий и формованию открывных приспособлений могли быть осуществлены с достаточной точностью. Кроме того, при определенной компоновке привода 6а-е формируется буферный магазин 20 подачи и буферный магазин 22 отвода. Буферный магазин 20 подачи включает изменяемый отрезок 4b подаваемого полотна, который продолжается между натяжными роликами 6d и роликами 6b непрерывной подачи и который перемещается по вертикали в направлении 20' так, чтобы отрезок 4b подводимого полотна изменялся по своему размеру (как показано пунктиром на фиг.1) для соответствующей компенсации зоны передачи ("интерфейс") между участком 2а периодической подачи и участком 2b непрерывной подачи. Подобным же образом буферный магазин 22 отвода включает изменяемый отрезок 4с отводимого полотна, который продолжается между роликами 6а периодического привода и роликами 6с непрерывного привода и который перемещается по вертикали в направлении 22' так, чтобы отрезок 4с отводимого полотна изменялся по своему размеру (как указано пунктиром на фиг.1) для соответствующей компенсации интерфейса между участком 2 а периодической подачи и участком 2с непрерывного отвода. В этом случае подача полотна 4 происходит непрерывно и с катушки 14, и на рабочее место 18 формирования контейнера, тогда как подача полотна 4 на рабочее место 10 пробивания отверстий и на рабочее место 12 формования открывных приспособлений происходит периодически.

На фиг.1 показаны три рабочих места 10 пробивки отверстий и три рабочих места 12 формования открывных приспособлений, так что при каждом состоянии очередной остановки полотна 4 в нем создается по три отверстия и формуется по три открывных приспособления. Конкретное количество мест 10 пробивания отверстий и мест 12 формования открывных приспособлений может изменяться в соответствии с предъявляемыми требованиями. Кроме того, места 10 пробивания отверстий и места 12 формования открывных приспособлений могут быть сдвинуты друг от друга в направлениях 10а и 12а по пути подачи полотна 4 так, чтобы отверстия и открывные приспособления, образованные на полотне, отстояли друг от друга в другом положении для обеспечения формирования упаковочных контейнеров других размеров.

Способы и устройства для подачи полотна 4, пробивания отверстий в полотне 4, формирования и уплотнения контейнеров из полотна 4 и для заполнения контейнеров продуктом так, как описано выше, являются известными и используются, например, в системе TBA/19-System компании Tetra Brik из Модены, Италия.

Рабочее место 12 формования открывных приспособлений, расположенное в сочетании с упаковочной машиной 2, обеспечивает эффективное средство для непрерывного формования открывного приспособления непосредственно на полотне, подаваемом с рулона, и для последовательного формирования, уплотнения и заполнения упаковочного контейнера на одной и той же компактной производственной линии, а также обеспечивает способ непрерывного производства. Приклеивание отдельно формируемых и подаваемых открывных приспособлений к полотну, как это делали в известных устройствах, исключается, благодаря чему обеспечивается экономия времени и затрат, расходуемых на производство, хранение и транспортирование отдельно отформованных открывных приспособлений. Хотя рабочее место 12 формования открывных приспособлений особенно предпочтительно по указанным причинам, предусматривается, что место 12 формования может быть задействовано иными способами, например для формования открывных приспособлений на подаваемом полотне, которое затем наматывают на барабан для дальнейшего использования, или, например, для формования открывных приспособлений на любом типе и любой форме упаковочного листового материала, например на заготовках упаковочного материала или на выступающих клапанах упаковочного материала, и это лишь незначительная часть возможных вариантов. Кроме того, может обеспечиваться альтернативная упаковочная машина 2, у которой барабан 14 уже снабжен полотном с предварительно пробитыми отверстиями, чтобы исключить рабочее место 10 пробивания отверстий, и/или в которой привод полотна полностью выполнен периодическим. Кроме того, рабочее место 18 формирования контейнера может представлять собой одно из некоторого количества рабочих мест, используемых для образования и уплотнения упаковок различных размеров и форм и для заполнения образованных упаковок различными продуктами.

На фиг.2-4а представлен первый предпочтительный вариант конструкции рабочего места 12' формования открывных приспособлений. Рабочее место 12' формования открывных приспособлений содержит первую пресс-форму 20 и вторую пресс-форму 22, которые могут располагаться относительно полотна 4 в закрытом положении так, что они находятся в контакте соответственно с первой стороной 24 полотна 4 и со второй стороной 26 полотна 4 (фиг.4 и 4а), когда полотно 4 находится в положении остановки на рабочем месте 12' формования открывных приспособлений. Первая пресс-форма 20 и вторая пресс-форма 22 также могут располагаться относительно полотна 4 в открытом положении так, что они находятся на расстоянии соответственно от первой стороны 24 полотна и от второй стороны 26 полотна (фиг.3), чтобы обеспечить возможность периодической подачи полотна 4 в направлении 8.

В показанном конкретном варианте выполнения узел формования содержит одну внутреннюю пресс-форму 20, которая при работе находится в фиксированном положении, а вторая наружная пресс-форма 22 состоит из пары половин 22а и 22b наружной пресс-формы, которые могут перемещаться между закрытым и открытым положениями относительно друг друга, а также относительно полотна 4 и внутренней пресс-формы 20 посредством приводного механизма, который описан ниже. Внутренняя пресс-форма 20 расположена так, чтобы обеспечить ее контакт с первой стороной 24 полотна, из которой образуют внутреннюю сторону упаковочного контейнера, формируемого из полотна 4, в то время как наружные пресс-формы 22а и 22b расположены так, чтобы обеспечить их контакт со второй стороной 26 полотна, из которой образуют наружную сторону упаковочного контейнера, формируемого из полотна 4.

В частности, как показано на фиг.4а, в обеспечивающем формование закрытом положении внутренней пресс-формы 20 и половин 22а и 22b наружной пресс-формы между внутренней пресс-формой 20 и половинами 22 а и 22b наружной пресс-формы образуется формовочная полость 28, в которой размещается край 30 отверстия 32 в полотне 4, надлежащим образом расположенном на рабочем месте 12' формования открывных приспособлений.

В представленном варианте выполнения формовочная полость 28 включает часть 28 а для формирования крышки открывного приспособления 16, часть 28b для формирования основания открывного приспособления 16, предназначенного для соединения с полотном 4, и соединительную часть 28с для формирования имеющего уменьшенную толщину отрывного края открывного приспособления 16 для облегчения отделения крышки от основания. Приведенное описание, в частности, в большей степени относится к способу, согласно которому открывное приспособление формуют на полотне 4 у края 30 отверстия, при этом открывное приспособление 16 может принимать любое количество разнообразных форм.

В представленном варианте выполнения край 30 отверстия проходит по периферии с полным охватом отверстия в полотне 4, причем предпочтительно, чтобы перед инжектированием край 30 отверстия располагался с внутренней стороны части 28а формовочной полости 28, образующей крышку, при этом часть 28b, образующая основание, также проходит по периферии и имеет размер, достаточный для полного охвата края 30 отверстия. Предпочтительно, край 30 отверстия, часть 28b, формирующая основание, и соединительная часть 28с имеют форму овального кольца в продольном сечении, проходящем фактически параллельно полотну 4, а часть 28а, образующая крышку, имеет форму овального диска в продольном сечении, проходящем фактически параллельно полотну 4. Кроме того, в закрытом положении, в котором выполняется формование, между верхней и нижней пресс-формами 20 и 22 образуется зазор 34, ширина которого предпочтительно меньше толщины материала 4 упаковочного полотна, за счет чего происходит сжатие полотна 4 внутри зазора 34 и образование уплотнения, достаточного для предотвращения каких-либо утечек нагретого термопластичного материала наружу из формовочной полости 28.

Рабочее место 12' формования открывного приспособления дополнительно включает инжекционный канал 36 для инжекции термопластичного материала в формовочную полость 28. Инжекцию нагретого термопластичного материала по инжекционному каналу 36 осуществляют посредством обычных способа и устройства, известных специалисту в этой области.

В конкретном варианте выполнения инжекционный канал 36 продолжается в фиксированной внутренней пресс-форме 20, причем согласно предпочтительному варианту изобретения инжекционный канал 36 выполнен так, чтобы термопластичный материал инжектировался непосредственно в формовочную полость 28 в месте 38 инжекции в формовочную полость 28, которое расположено на расстоянии ("дистально") от края 30 отверстия. Благодаря тому, что место 38 инжектирования расположено дистально от края 30 отверстия, нагретый термопластичный материал входит в формовочную полость в месте, которое обеспечивает эффективное заполнение формовочной полости. Нагретый пластиковый материал будет плавно и равномерно протекать от места 38 инжектирования сначала дистально от края 30 отверстия и последовательно заполнять часть 28b формовочной полости 28, образующей основание, при этом в конце стадии инжекции нагретый пластиковый материал входит в контакт с краем 30 отверстия. Период, который требуется для каждой стадии инжекции, уменьшается до минимума, с тем чтобы повысить эффективность формования открывного приспособления.

В конкретном варианте выполнения место 38 инжектирования располагается у той части 28а формовочной полости 28, которая образует крышку, по существу, в центральном положении по отношению к части 28b, формирующей основание. Такая компоновка позволяет обеспечить максимальную эффективность в отношении симметричного и равномерного протекания материала от места 38 инжекции вначале дистально от края 30 отверстия и последовательного заполнения той части 28b формовочной полости 28, которая образует основание.

Кроме того, инжекционный канал 36 продолжается во внутренней пресс-форме 20 в направлении, которое фактически перпендикулярно протяженности той части 28с формовочной полости 28, которая образует крышку, с тем чтобы полностью избежать воздействия на поверхность полотна 4 потока нагретого термопластичного материала.

Внутренняя пресс-форма 20 и половины 22а и 22b наружной пресс-формы приводятся в движение относительно друг друга между закрытым и открытым положениями и относительно полотна 4 посредством приводного механизма 40. Для обеспечения непрерывного изготовления отформованных открывных приспособлений 16 на полотне 4 приводной механизм 40 скоординирован с приводом 6а-е для подачи полотна 4 с местом пробивания отверстий и с инжекцией нагретого термопластичного материала через инжекционный канал 36.

Приводной механизм 40 содержит опорную конструкцию 42 для поддержания половин 22а и 22b наружной пресс-формы, так что в открытом положении половины 22а и 22b отстоят друг от друга в плоскости, проходящей, по существу, параллельно плоскости полотна 4 (фиг.3), а в закрытом положении половины 22а и 22b расположены так, что контактируют друг с другом и со второй стороной 26 полотна (фиг.4-4а). Приводной механизм 40 также содержит привод 44 для перемещения половин 22а и 22b наружной пресс-формы из открытого положения в закрытое положение и наоборот, при этом направление движения каждой из половин наружной пресс-формы между закрытым и открытым положениями включает компоненту, проходящую параллельно плоскости полотна 4, и компоненту, проходящую перпендикулярно плоскости полотна 4.

Такая компоновка приводного механизма 40, который перемещает половины пресс-формы 22а и 22b в таком направлении, что они перемещаются между открытым и закрытым положениями, обеспечивает эффективное формование открывных приспособлений, имеющих самые разнообразные конфигурации, и которые могут содержать такие детали, которые выступают и продолжаются в плоскости, параллельной плоскости полотна 4.

Кроме того, компоновка приводного механизма 40 предпочтительно такова, что наружные половины пресс-формы 22а и 22b подходят друг к другу и контактируют друг с другом в закрытом положении с осторожным сближением, поскольку перемещение каждой из половин наружной пресс-формы 22а и 22b может включать компоненту направления, параллельную плоскости полотна 4, которая уменьшается до минимума, пока не достигается взаимный контакт в закрытом положении. Такое осторожное сближение половин пресс-формы 22а и 22b обеспечивает минимальный износ пресс-формы.

В наиболее предпочтительном варианте выполнения, например таком, который показан на фиг.2-4, приводной механизм 40 скомпонован таким образом, что направление движения каждой из половин наружной пресс-формы 22а и 22b между открытым и закрытым положениями тангенциально следует по круговому пути. При этом компонента направления движения половин наружной пресс-формы 22а и 22b, параллельная плоскости полотна 4, в фазе приближения к почти закрытому положению и на фазе выхода из него фактически может быть сведена к нулю, тогда как такая компонента направления движения, параллельная плоскости полотна 4, в фазе удаления от закрытого положения может быть быстро увеличена, с тем чтобы свести к минимуму требования пространства для рабочего места 12' формования открывного приспособления и чтобы свести к минимуму износ половин наружной пресс-формы 22а и 22b, с сохранением при этом гибкости формирования открывных приспособлений различной формы.

Опорная конструкция 42 содержит фиксированную опорную раму, имеющую горизонтальное основание 46 и пары кронштейнов 48а-с, отходящих вертикально вверх от основания 42. Опорная конструкция, кроме того, содержит пары рычагов 50 и 52, свободно поворачиваемых соответственно между парой боковых кронштейнов 48а и 48с и половинами наружной пресс-формы 22а и 22b вокруг осей, которые проходят, по существу, параллельно плоскости полотна 4.

Опорная конструкция 42, кроме того, содержит горизонтальную пластину 54 скольжения, имеющую прорези 54а, в которых свободно вставляются (с возможностью скольжения) болты 54b, подсоединяемые к каждой из половин наружной пресс-формы 22а и 22b. Прорези 54а проходят в пластине 54 таким образом, что каждая из половин наружной пресс-формы 22а и 22b с возможностью скольжения удерживается на пластине 54 в линейном направлении, проходящем параллельно направлению 8 подачи полотна.

Привод 44 включает цилиндр 55, приводимый в действие текучей средой, имеющий шток, с возможностью скольжения проходящий через фиксированное основание 46 и подсоединенный к пластине скольжения 54 для возвратно-поступательного перемещения пластины скольжения 54 в вертикальном направлении, перпендикулярно полотну 4.

Такое выполнение приводного механизма 40 обеспечивает перемещение половин пресс-формы 22а и 22b между открытым и закрытым положениями по круговому пути, вокруг оси поворота соответственно пар рычагов 50 и 52 и боковых кронштейнов 48а и 48с.

Размер половин наружной пресс-формы 22а и 22b, боковых кронштейнов 48а и 48с и пар рычагов 50 и 52 таков, что когда половины 22а и 22b расположены так, что контактируют друг с другом в закрытом положении, создается такая сила контакта между соприкасающимися поверхностями половин 22а и 22b, которая достаточна для удовлетворительного уплотнения формовочной полости 28, поэтому нагретый термопластичный материал не будет чрезмерно утекать из формовочной полости 28 по месту сопрягающихся поверхностей половин наружной пресс-формы 22а и 22b. Согласно дополнительному аспекту изобретения создано регулируемое смещающее устройство для регулировки силы контакта между половинами наружной пресс-формы 22а и 22b в закрытом положении.

С этой целью боковые кронштейны 48а и 48с образованы со сквозными промежутками 56, которые делают боковые кронштейны 48а и 48с относительно гибкими в направлении, параллельном направлению 8 подачи полотна, а пара натяжных штоков 58 взаимосвязана между боковыми кронштейнами 48а и 48с. Натяжные штоки 58 с возможностью свободного скольжения расположены в центральных кронштейнах 48b, а регулировочные гайки 58 а с обеспечением возможности регулирования навинчиваются на концы натяжных штоков 58.

На фиг.4 представлен наружный изгиб боковых кронштейнов 48а и 48с, когда половины наружной пресс-формы 22а и 22b находятся в закрытом сопряженном положении, а регулирование гайками 58а позволяет надлежащим образом выбрать желаемую силу контакта между половинами пресс-формы 22а и 22b в закрытом положении.

Выполнение опорной конструкции 42 таково, что в закрытом положении половин наружной пресс-формы 22а и 22b (фиг.4) часть полотна 4, которая находится в контакте с половинами 22а и 22b, проходит в плоскости, которая отстоит от нормальной плоскости прохождения полотна 4 при открытом положении половин пресс-формы 22а и 22b (фиг.3). При этом полотно 4, находясь в положении, отстоящем от его нормального прохождения, подвергается дополнительному натяжению, которое облегчает освобождение полотна 4 и отформованного открывного приспособления 16 от пресс-форм 20 и 22, когда пресс-формы 20 и 22 перемещаются из закрытого положения в открытое положение.

На фиг. 5-6а представлен второй предпочтительный вариант выполнения рабочего места 12" формования открывных приспособлений. Рабочее место 12" содержит первую пресс-форму 20' и вторую пресс-форму 22', которые могут располагаться по отношению к полотну 4 в закрытом положении, при котором они находятся в контакте соответственно с первой стороной 24 полотна 4 и со второй стороной 26 полотна 4 (фиг.6 и 6а), когда полотно 4 находится в остановленном положении на рабочем месте 12" формования открывных приспособлений. Первая пресс-форма 20' и вторая пресс-форма 22' также могут быть расположены относительно полотна 4 в открытом положении, при котором они располагаются на расстоянии соответственно от первой стороны 24 полотна и от второй стороны 26 полотна (фиг.5), чтобы обеспечивать периодическую подачу полотна 4 в направлении 8. Первая пресс-форма 20' выполнена в виде одной внутренней пресс-формы 20', подвижной в вертикальном направлении, а вторая пресс-форма 22' включает пару боковых наружных пресс-форм 22а' и 22b', каждая из которых подвижна в вертикальном и горизонтальном направлении. Внутренняя пресс-форма 20' и боковые наружные пресс-формы 22а' и 22b' приводятся в движение между открытым и закрытым положениями относительно друг друга и относительно полотна 4 посредством приводного механизма, который описан ниже.

Как показано на фиг. 6а, в закрытых формовочных положениях внутренней пресс-формы 20' и боковых наружных пресс-форм 22а' и 22b' между внутренней пресс-формой 20' и боковыми наружными пресс-формами 22а и 22b образуется формовочная полость 28', в которой на рабочем месте 12" формования открывных приспособлений в надлежащем положении располагается край 30 отверстия 32 в полотне 4. Формовочная полость 28' включает часть 28а' для формирования крышки открывного приспособления 16, часть 28b' для формирования той части открывного приспособления 16, которая образует основание, предназначенное для подсоединения к полотну 4, и соединительную часть 28с' для формирования открывной кромки открывного приспособления 16, имеющей уменьшенную толщину и способствующей отделению крышки от основания.

Весь край 30 отверстия предпочтительно располагается до инжектирования с внутренней стороны крышки 28а', в то время как часть 28b', составляющая основание, проходит по периферии и имеет размер, достаточный для полного охвата края 30 отверстия. Предпочтительно, формирующая основание часть 28b' и соединительная часть 28с' имеют форму овального кольца в продольном сечении, проходящем фактически параллельно прохождению полотна 4, а часть 28а', формирующая крышку, имеет форму овального диска в продольном сечении, фактически параллельном прохождению полотна 4. Кроме того, в закрытом формовочном положении между верхней и нижней пресс-формами 20' и 22' образуется зазор 34', ширина которого предпочтительно меньше толщины материала 4 упаковочного полотна, с тем чтобы сжать полотно 4 внутри зазора 34' и сформировать уплотнение, достаточное для предотвращения каких-либо существенных утечек нагретого термопластичного материала наружу из формовочной полости 28'.

Рабочее место 12" формования открывных приспособлений, кроме того, содержит инжекционный канал 36' для инжектирования нагретого термопластичного материала в формовочную полость 28'. Инжекционный канал 36' проходит в фиксированную инжекционную головку 60, которая имеет верхнюю концевую часть 60а, формирующую часть второй пресс-формы 22' (см. фиг.6а). Соответственно боковые наружные пресс-формы 22а' и 22b' могут быть расположены с возможностью перемещения по отношению к фиксированной верхней концевой части 60а в закрытом формовочном положении, при котором образуется формовочная полость 28'.

Инжекционный канал 36' выполнен так, что термопластичный материал инжектируется непосредственно в формовочную полость 28' в месте 38' инжектирования, расположенном дистально от края 30 отверстия, с тем, чтобы добиться предпочтительных результатов, которые получаются посредством описанного выше первого варианта выполнения рабочего места 12' формования открывного приспособления. Кроме того, инжекционный канал 36' продолжается в наружной пресс-форме 22' в таком направлении, которое фактически перпендикулярно прохождению крышкообразующей части 28с' формовочной полости 28' на расстоянии от поверхности полотна 4.

Приводной механизм для перемещения внутренней пресс-формы 20' и боковых наружных пресс-форм 22а' и 22b' между открытым и закрытым положениями включает подвижную опорную раму 62, расположенную по периферии вокруг фиксированной инжекционной головки 60 и подвижную в вертикальном направлении, а также фиксированную опорную раму 64, удерживающую приводимые текучей средой цилиндры 66а-b и 68, имеющие штоки 66а'-b', подсоединенные соответственно к подвижной опорной раме 62 и внутренней пресс-форме 20' для возвратно-поступательного перемещения этих элементов в вертикальном направлении. Приводной механизм дополнительно содержит приводимые текучей средой цилиндры 70а и 70b, имеющие штоки 70а' и 70b', подсоединенные соответственно к боковым наружным пресс-формам 22а' и 22b' для возвратно-поступательного перемещения этих элементов в горизонтальном направлении.

Приведение в действие цилиндров 66а-b, 68 и 70а-b согласуется с приводом 6а-е для подачи полотна 4, с рабочим местом 10 пробивания отверстий и с инжектированием нагретого термопластичного материала по инжекционному каналу 36', с тем чтобы обеспечить непрерывное производство открывных приспособлений 16 на полотне 4 посредством инжекционного формования.

Изобретение относится к способу и устройству для инжекционного формования открывного приспособления из пластика на отверстии, образованном на листе упаковочного материала. Устройство содержит, по меньшей мере, одну первую и одну вторую пресс-формы, канал для инжекции нагретого термопластичного материала в формовочную полость, образующуюся при закрытом положении пресс-форм, и приводной механизм для избирательного перемещения пресс-форм между открытым и закрытым положениями. Пресс-формы установлены с возможностью принятия закрытого положения, в котором они находятся в контакте со сторонами листа, и с возможностью принятия открытого положения, в котором они находятся на расстоянии от сторон листа. Инжекционный канал продолжается, по меньшей мере, в одну из пресс-форм так, что термопластичный материал инжектируют непосредственно в формовочную полость в месте, которое удалено от края отверстия, размещенного в формовочной полости. По меньшей мере, одна из пресс-форм содержит пару половин пресс-формы, каждая из которых выполнена с возможностью перемещения между открытым и закрытым положениями в направлении, включающем компоненту, параллельную плоскости листа, и компоненту, перпендикулярную плоскости листа. Описан также способ формования открывного приспособления, открывное приспособление и упаковка для разливаемых пищевых продуктов. Изобретение повышает эффективность формования отрывных приспособлений сложной конфигурации. 4 с. и 11 з.п. ф-лы, 6 ил.

| GB 1023886 А, 30.03.1966 | |||

| US 4678158 А, 07.07.1987 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| ЕР 0274840 A1, 20.07.1988 | |||

| US 4725213 А, 16.02.1988 | |||

| US 4076790 А, 28.02.1978 | |||

| Способ изготовления армированной металлом пластмассовой детали с отверстием и форма для его осуществления | 1986 |

|

SU1391917A1 |

Авторы

Даты

2003-01-10—Публикация

1997-09-23—Подача