Изобретение относится к оборудованию для транспортирования сыпучих и кусковых материалов и грузов, например в горной промышленности, промышленности строительных материалов и т. д.

Известна конструкция качающегося конвейера для транспортирования крупнокусковых материалов высокой крепости [1] содержащего качающийся желоб, опоры и привод, сообщающий желобу возвратно-поступательное движение.

Указанная конструкция имеет ряд недостатков, таких, как малая производительность при горизонтальной установке, обусловленная неравномерностью скорости транспортирования, возникающей в силу инерционности движения транспортируемого материала при обратном ходе желоба, невозможность работы на подъем, толчки и шум во время работы.

Наиболее близким техническим решением к предлагаемому является конвейер для транспортирования сыпучих и кусковых материалов, применяемый в горной промышленности, промышленности строительных материалов [2] Конвейер содержит расположенную на основании базовую раму, по направляющим которой перемещается тележка, состоящая из оси и установленных на ней катков, посредством штанг жестко соединенная с днищем конвейера. Днище установлено с возможностью возвратно-поступательного перемещения по основанию и соединено с приводом в виде гидроцилиндра. Конвейер имеет подвижные и неподвижные транспортирующие элементы (ТЭ), расположенные в ряд поочередно и параллельно друг другу. Подвижные ТЭ жестко соединены с днищем конвейера, а неподвижные закреплены на продольных бортах базовой рамы. Каждый ТЭ имеет клиновидную форму в поперечном сечении.

Недостатком конвейера является перемещение наклонной гранью подвижного клинового ТЭ части транспортируемого материала в сторону, противоположную полезному грузопотоку, что приводит к снижению производительности.

Цель изобретения увеличение производительности конвейера.

Указанная цель достигается тем, что в конвейере для транспортирования сыпучих и кусковых материалов по авт. свид. N 1684188 подвижный транспортирующий элемент, имеющий в поперечном сечении форму клина, в процессе работы изменяет свою высоту относительно подвижного днища конвейера. Заостренный конец ТЭ при помощи оси шарнирно закреплен на днище конвейера, а другой конец ТЭ в процессе работы изменяет свое положение относительно днища конвейера. Изменение положения подвижного клинового ТЭ может осуществляться либо путем движения, жестко закрепленных на опорной поверхности подвижного клинового ТЭ, рычагов, с шарнирно установленными на их концах роликами, по направляющим, выполненным в виде замкнутых кривых (например параллелограммов) и жестко установленным под конвейером, либо путем взаимодействия рычага, шарнирно закрепленного на оси вращения подвижного клинового ТЭ и жестко с ним связанного, с ограничителями хода, неподвижно установленными под днищем конвейера. При движении подвижного днища в сторону, противоположную полезному грузопотоку, подвижный ТЭ занимает положение, при котором его наклонная поверхность расположена в одной плоскости с днищем. При движении в обратную сторону подвижный ТЭ выдвигается, и занимает положение, при котором возвышается над уровнем днища на всю свою высоту. Фиксация подвижных клиновых ТЭ в положениях, когда они занимают максимальную и минимальную высоту относительно плоскости днища, может осуществляться либо стопорами, расположенными в направляющих, либо защелками, установленными в шарнирном узле соединения подвижных клиновых ТЭ с днищем.

Такое конструктивное решение позволяет значительно уменьшить объем материала, транспортируемый в сторону, противоположную полезному грузопотоку, и повысить производительность конвейера.

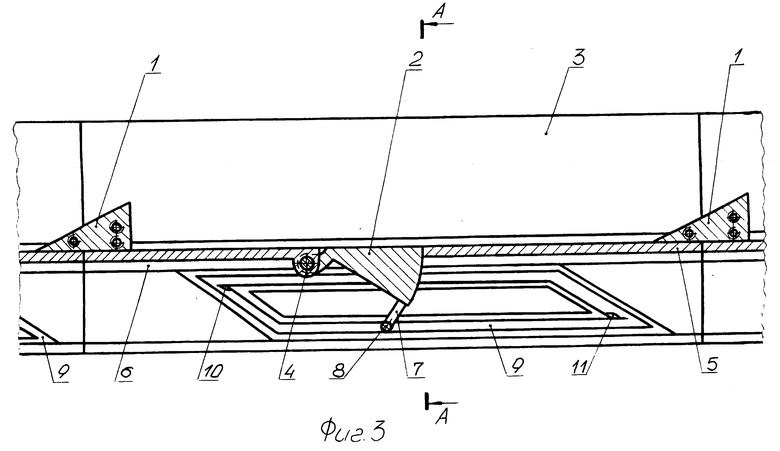

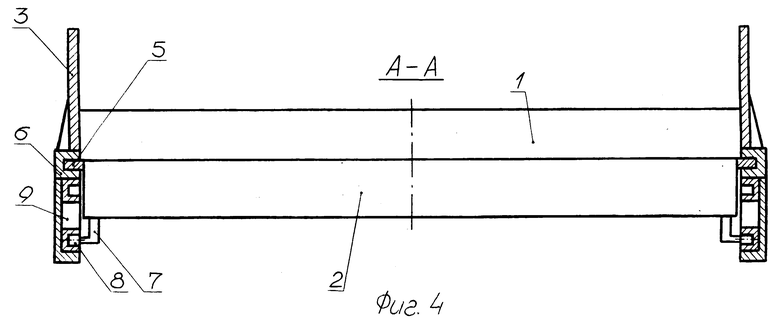

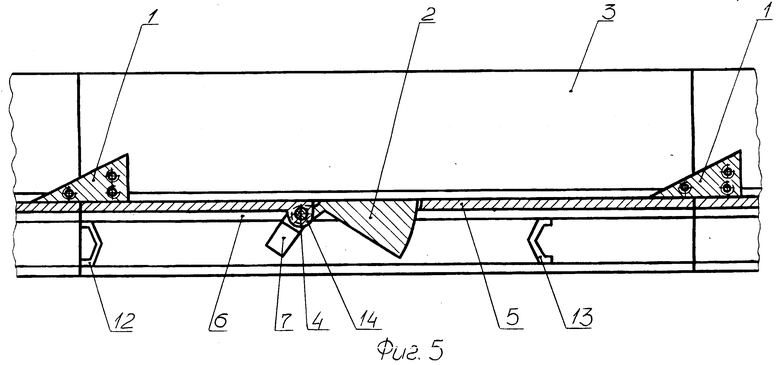

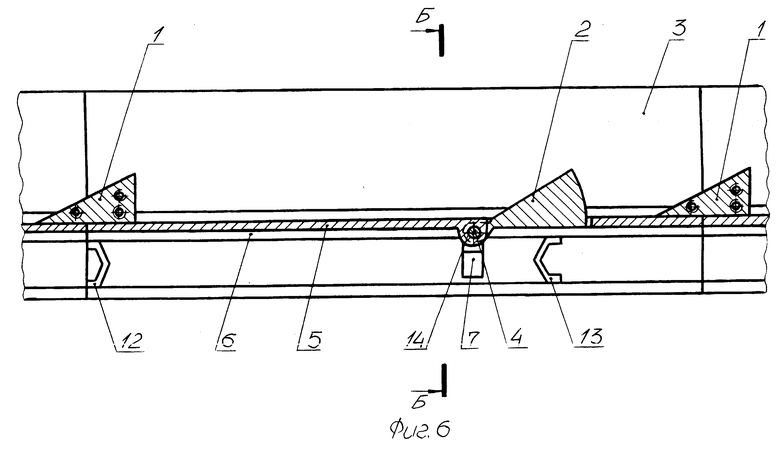

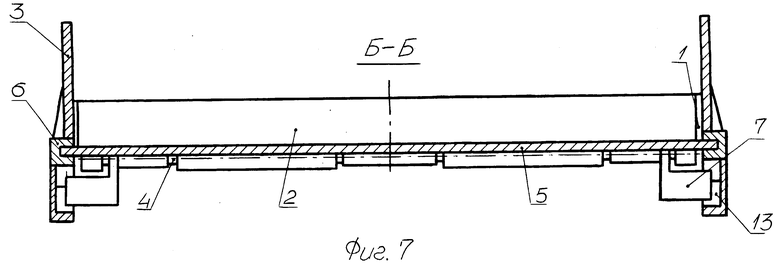

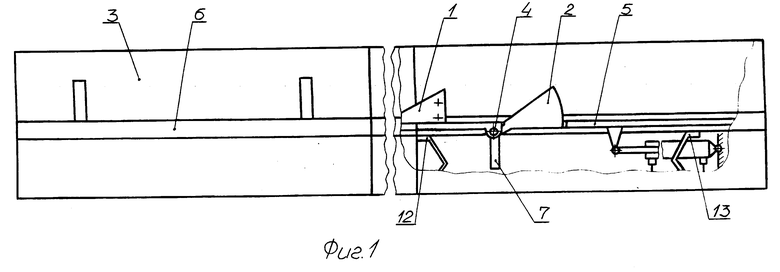

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид конвейера; на фиг. 2 секция предлагаемого конвейера с направляющими в виде замкнутой кривой, подвижный клиновой ТЭ в состоянии "проталкивание" горной массы; на фиг. 3 то же, подвижный клиновой ТЭ в состоянии "внедрение" в горную массу; на фиг. 4-то же, сечение А А на фиг. 3; на фиг. 5 секция предлагаемого конвейера с ограничителями хода, подвижный клиновой ТЭ в состоянии "внедрение" в горную массу; на фиг. 6 то же, подвижный клиновой ТЭ в состоянии "проталкивание" горной массы; на фиг. 7 то же, сечение Б-Б на фиг. 6.

Конвейер включает в себя две последовательные взаимно сопряженные группы клиновых транспортирующих элементов (ТЭ), установленных так, что клинья каждой из групп чередуются, причем одна группа состоит из неподвижных клиновых ТЭ 1, закрепленных на бортах 3 конвейера, а другая группа состоит из подвижных клиновых ТЭ 2, шарнирно соединенных при помощи оси 4 с подвижным днищем 5 конвейера. Днище конвейера установлено с возможностью возвратно-поступательного движения по направляющим 6. Днище конвейера прижато к опорной поверхности неподвижной группы клиньев, что обеспечивает между ними минимальный зазор. В варианте с направляющими, выполненными в виде замкнутой кривой, на опорной поверхности подвижных клиновых ТЭ жестко установлены рычаги 7, на концах которых шарнирно закреплены ролики 8, которые взаимодействуют с направляющими 9, неподвижно установленными под конвейером. Каждая из направляющих содержит два стопора 10 и 11, расположенные на пути следования роликов в начале и в конце полуцикла возвратно-поступательного движения подвижных клиновых ТЭ. В варианте с ограничителями хода рычаги 7 взаимодействуют с ограничителями хода 12 и 13, расположенными под днищем 5 конвейера и неподвижно установленными в начале и конце полуцикла возвратно-поступательного движения подвижных клиновых ТЭ 2. Рычаги 7 установлены на оси 4 с возможностью совершать вращательное движение, содержат в шарнирном узле двухпозиционную защелку 14 и жестко связаны с подвижными клиновыми ТЭ 2. Ось 4 связана с подвижным днищем 5 конвейера без возможности совершать вращательное движение.

Конвейер для транспортирования сыпучих и кусковых материалов работает следующим образом.

В варианте с направляющими, выполненными в виде замкнутой кривой (например параллелограмма), при перемещении днища 5 конвейера в направлении, противоположном полезному грузопотоку, подвижные клиновые ТЭ 2 занимают положение при котором наклонная поверхность ТЭ расположена в одной плоскости с днищем конвейера и ролики 8 движутся по нижнему основанию направляющих 9. На последнем участке полуцикла ролики 8 движутся по боковой наклонной поверхности направляющих, через рычаги 7 воздействуют на подвижный клиновой ТЭ, который, вращаясь вокруг оси 4, начинает выдвигаться над уровнем днища. В конечной точке полуцикла подвижный клиновой ТЭ занимает положение, при котором его высота максимальна, и в этот момент ролики 8 проходят стопоры 10, которые препятствуют опусканию ТЭ 2. При изменении направления движения днища конвейера ролики движутся по верхнему основанию направляющих и через рычаги 7 удерживают подвижный клиновой ТЭ в выдвинутом состоянии. На последнем участке цикла ролики совершают движение по боковой наклонной поверхности направляющих и воздействуют через рычаги на подвижный клиновой ТЭ, который, вращаясь вокруг оси 4, уменьшает свою высоту относительно плоскости днища. В конечной точке цикла наклонная поверхность подвижного клинового ТЭ находится в одной плоскости с плоскостью днища, и в этот момент ролики проходят стопоры 11, которые при повторении цикла возвратно-поступательного движения обеспечивают движение роликов по нижнему основанию направляющих. В варианте с ограничителями хода, при перемещении днища 5 конвейера в направлении, противоположном полезному грузопотоку, подвижные клиновые ТЭ 2 занимают положение, при котором наклонная поверхность подвижных клиновых ТЭ расположена в одной плоскости с днищем конвейера. На подходе к конечной точке полуцикла возвратно-поступательного движения днища рычаги 7 вступают во взаимодействие с ограничителями хода 12, в результате чего, при дальнейшем движении днища в том же направлении, подвижные клиновые ТЭ, вращаясь вокруг оси 4, выдвигаются над уровнем днища. В конечной точке полуцикла, когда высота подвижного клинового ТЭ максимальна, срабатывает защелка 14, которая удерживает подвижный клиновой ТЭ в выдвинутом состоянии. При изменении направления движения днища конвейера подвижные клиновые ТЭ движутся вместе с днищем в положении, когда их высота, относительно плоскости днища, максимальна. На подходе к конечной точке цикла возвратно-поступательного движения днища рычаги 7 вступают во взаимодействие с ограничителями хода 13, в результате чего подвижные клиновые ТЭ 2, вращаясь вокруг оси 4, уменьшают свою высоту относительно плоскости днища. В конечной точке цикла, когда подвижный клиновой ТЭ занимает положение, при котором его наклонная поверхность расположена в одной плоскости с плоскостью днища, срабатывает защелка 14, которая удерживает подвижные клиновые ТЭ в таком положении. После этого цикл возвратно-поступательного движения повторяется.

Применение в качестве грузонесущего органа заявляемого конвейера подвижных клиновых ТЭ, изменяющих свою высоту относительно плоскости днища в процессе работы, позволяет уменьшить объем материала, транспортируемый в сторону, обратную полезному грузопотоку.

Использование предлагаемого изобретения дает возможность повысить производительность конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ И КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108954C1 |

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ И КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108955C1 |

| РАБОЧИЙ ОРГАН ПОГРУЗОЧНОЙ МАШИНЫ | 1997 |

|

RU2133213C1 |

| ПОГРУЗОЧНАЯ МАШИНА | 1998 |

|

RU2137694C1 |

| РАБОЧИЙ ОРГАН ПОГРУЗОЧНОЙ МАШИНЫ | 1997 |

|

RU2137693C1 |

| МНОГОГРЕБКОВЫЙ ПОГРУЗОЧНЫЙ ОРГАН | 1996 |

|

RU2112145C1 |

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1998 |

|

RU2144138C1 |

| СИСТЕМА ГОРНОПРОХОДЧЕСКИХ МАШИН | 1997 |

|

RU2144139C1 |

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ И КУСКОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2213035C1 |

| ПРЯМОЛИНЕЙНО-НАПРАВЛЯЮЩИЙ ТОЧНЫЙ МЕХАНИЗМ МАНИПУЛЯТОРА | 1998 |

|

RU2133188C1 |

Изобретение относится к оборудованию для транспортирования сыпучих и кусковых материалов и грузов. Цель изобретения - увеличение производительности конвейера. Предложен конвейер для транспортирования сыпучих материалов и грузов, включающий две последовательные взаимно сопряженные группы клиновых транспортирующих элементов, установленных так, что клинья каждой из групп чередуются, причем одна группа состоит из неподвижных клиновых элементов, закрепленных на бортах конвейера, другая - состоит из подвижных клиновых элементов, шарнирно соединенных при помощи оси с нижним листом конвейера, и перемещающихся вместе с ним. Нижний лист конвейера совершает возвратно-поступательное движение по направляющим. Нижний лист конвейера прижат к опорной поверхности неподвижной группы клиньев, что обеспечивает между ними минимальный зазор. В варианте с направляющими - на опорной поверхности подвижных клиновых транспортирующих элементов (ТЭ) жестко установлены рычаги с шарнирно закрепленными на их концах роликами, которые в процессе работы движутся по направляющим, выполненным в виде замкнутых кривых и неподвижно установленным под конвейером. Каждая из направляющих содержит два стопора, расположенные на пути следования роликов в начале и конце полуцикла возвратно-поступательного движения подвижных клиновых ТЭ. В варианте с ограничителями хода, рычаги установлены на оси поворота подвижных клиновых ТЭ с возможностью совершать вращательное движение, содержат в шарнирном узле защелку и жестко связаны с подвижными клиновыми ТЭ. Рычаги взаимодействуют с ограничителями хода, расположенными под конвейером и неподвижно установленными в начале и конце полуцикла возвратно-поступательного движения подвижных клиновых ТЭ. Предложенное устройство позволяет уменьшить объем материала, транспортируемый в сторону, противоположную полезному грузопотоку. 1 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕвневичА.М | |||

| Горные транспортные машины | |||

| - М.: Углетехиздат, 1956, с.406, рис.227 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1684188, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-01-20—Публикация

1996-01-16—Подача