Изобретение относится к способу обогащения парафинового сырья. Более конкретно изобретение относится к способу алкилирования парафинового сырья путем конденсации парафинов с олефинами.

Получение высокоразветвленных углеводородов, таких как триметилпентаны, важно в силу их использования в качестве компонентов, смешиваемых с бензином, с высоким октановым числом. Традиционным способом получения высокоразветвленных углеводородов является конденсация изобутана с легкими олефинами, обычно бутенами, но иногда со смесями пропена, бутенов и, возможно, пентенов с использованием больших количеств обычных сильных жидких кислотных катализаторов, таких как плавиковая или серная кислота. Эмульсия несмешивающейся кислоты и углеводорода взбалтывается, чтобы эмульгировать катализатор и реагирующее вещество, и охлаждается, чтобы контролировать высоко экзотермическую реакцию. Получение алкилатов высокого качества может поддерживаться путем точного контроля сложной взаимосвязи переменных составляющих процесса. После использования кислота возвращается на повторный цикл. Желательно использовать процесс, который наименее опасен и более приемлем с точки зрения охраны окружающей среды.

Предложены способы, позволяющие преодолеть эти проблемы путем использования твердых кислот в качестве катализаторов. Однако при конденсации парафинов и олефинов образуются как желаемые алкилаты, так и нежелательный продукт олигомеризации. При катализе алкилирования твердыми кислотами было обнаружено, что избирательность для алкилата в сравнении с продуктом олигомеризации меньше, чем избирательность, получаемая с жидкими кислотами. Кроме того, продукты олигомеризации, как представляется, служат причиной наблюдаемой прогрессивной дезактивации катализатора. Методы регенерации, как известно, состоят в удалении отложений углеводородов с твердых катализаторов и восстановлении каталитической активности. Однако при использовании известных методов регенерации, например освобождении катализатора при повышенных температурах и окислении отложений, алкилирование должно быть прервано и условия в реакторе изменены, что вызывает потерю производственного времени.

В патенте США 3706814 описывают способ алкилирования изопарафинов с использованием кислотных цеолитных катализаторов и введением в реактор парафина и олефина в соотношении в пределах между 15 и 30, концентрация непрореагировавшего олефина в реакторе поддерживалась на уровне менее чем 12 мол. Конкретно, процесс осуществляется в реакторе непрерывного действия с мешалкой и с использованием в качестве катализатора цеолита V. Однако по результатам экспериментов видно, что сильная дезактивация присутствует уже на малых сроках использования катализатора. В способе согласно патенту Франции N 2631956 изобутан и бутен реагируют над катализатором цеолит-бета в восходящем потоке в реакторе с неподвижны слоем. Анализ продукта в потоке через 1 и 4 ч показывает снижение процентного уровня реагирующего олефина в потоке в реакторе со временем. Существует потребность в процессе алкилирования, при котором селективно идет образование высоко разветвленного алкилата с приемлемой производительностью в течение длительного периода эксплуатации. В настоящее время неожиданно было обнаружено, что при проведении процесса алкилирования с твердым кислотным катализатором при высокой степени внешней циркуляции жидкого содержимого реактора степень дезактивации катализатора может быть значительно снижено. Кроме того, неожиданно было обнаружено, что при таком режиме работы достигается особенно высокая селективность для высокоразветвленных парафинов в продолжение активности катализатора.

При использовании этого процесса было обнаружено, что алкилирующая активность цеолитного катализатора бета-типа может быть значительно улучшена.

Изобретение относится к способу обогащения парафинового сырья, включающий:

а) подачу сырье- и олефин-содержащего потока, при отношении парафина к олефину больше, чем 2 объем/объем, в реактор, содержащий катализатор цеолит-бета, и

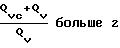

б) удаление обогащенного продукта, причем процесс превращения олефина проводится до содержания, по крайней мере, 90 мол. в системе внешней циркуляции реактора, имеющего внешнюю циркуляцию жидкого содержимого реактора, выраженную как:

где Qv это объемная скорость потока сырья и олефинсодержащего потока, и Qvc объемная скорость потока по внешней циркуляции.

Приведенные здесь рекомендации по отношению парафинов к олефинам сделаны по соотношению объемов, но устанавливаются и иначе. Под термином отношение парафина к олефину подразумевается количество парафинового сырья на единицу количества олефина, введенных в реактор, без учета количества парафина в содержимом системы внешней циркуляции реактора.

Обозначаемое здесь термином алкилат относится к смешанному продукту конденсации парафина с олефином(ами), а термином продукт олигомеризации к продукту конденсации множества олефиновых молекул. Алкилат характеризуется более высоким моторным октановым числом (МОЧ), чем продукт олигомеризации. Обычно алкилат, содержащий высокоразветвленные парафины с 5 до 12 атомов углерода, имеет МОЧ 86 или выше, например в интервале от 90 до 94, в то время как соответствующий продукт олигомеризации может включать смесь парафиновых или олефиновых углеводородов обычно с МОЧ менее чем 85, например в интервале 80-82.

Внешняя циркуляция жидкого содержимого реактора, как здесь заявлено и описано, относится к части жидкого содержимого реактора, выделенной из остального жидкого содержимого реактора и транспортируемой через транспортные устройства, такие как, например, трубопроводные устройства возврата в реактор. Устройства внешней циркуляции могут быть наружными по отношению к реактору, но также и полностью или частично погружены в реактор почти по всей или части длины, например, как трубопроводные устройства, проходящие через реактор, заключенные во внутренней стенке реактора или в наружной стенке. Высокая степень внешней циркуляции жидкого содержимого реактора достигается соответственно в известных типах реакторов, таких как, например, реакторы с неподвижным слоем твердофазные или жидкофазные проточные реакторы с мешалкой с внешней циркуляцией вдоль части или всей длины реактора и, возможно, работающие с перекрестным питающим потоком. При процессе этого изобретения жидкое содержимое реактора состоит по существу из обогащаемого продукта, который является непрореагировавшим парафином, и алкилата. Допустимо, чтобы часть обогащенного продукта циркулировала снаружи, т.к. заключенный в смеси алкилат, по-видимому, является стабильным, практически, в условиях используемого процесса при дальнейшей реакции в присутствии катализатора. Остальная часть обогащенного продукта подается в сепарирующее устройство, такое как дистилляционная колонна, для отделения алкилата от непрореагировавшего парафина. Непрореагировавший парафин может быть повторно использован в качестве парафинового сырья и соответствующим образом возвращается во ввод для сырья с помощью известных устройств. Особым преимуществом этого изобретения является использование обогащаемого продукта для наружной циркуляции при отсутствии необходимости стадии периодического отделения алкилата. Соответствующие устройства могут быть использованы для регуляции скоростей ввода парафина, олефина, скорости удаления обогащенного продукта и скорости внешней циркуляции. Соответствующие устройства использованы для выделения части обогащенного продукта для циркуляции. Такие устройства предпочтительно обладают высокой пропускной способностью и являются физическими средствами выделения. Поэтому соответственно обогащенный продукт для внешней циркуляции может быть отобран из потока, вытекающего из реактора, и в этом случае на выходе из реактора должно быть установлено Т-образное соединение с регулируемым потоком.

Способ может осуществляться в единственном реакторе, но выгоднее использовать много реакторов, связанных в серии в виде каскада. Каскад реакторов может быть заключен в одной установке или разделен на отдельные установки. Повышенная производительность может быть достигнута путем работы каскада реакторов параллельно. Условия, соответствующие процессу этого изобретения, могут быть достигнуты и в других известных типах реакторов.

Объемная скорость потока определяется в вытекающем из реактора потоке и внешнем рецикле известными методами, например: с помощью ротаметра или путем определения объема насосом рециркуляции и установкой регулирующего поток клапана, чтобы определить скорость потока; использованием анемометра или трубки Пито для измерения дифференциального давления; использованием измерителя потока массы вместе с определением плотности. Соответствующие аппаратура и методы описаны в "Chemical Engeneer's Handbook" Perry and Chilton, Mc Graw Hill, 1973, 5th end, 5-8, 5-14.

Превращение олефина определяется как отношение олефина, израсходованного в реакторе, к олефину, введенному в реактор. При высоком уровне превращения олефина получается желаемый продукт алкилат. Высокие уровни превращения олефина могут быть достигнуты путем использования соответствующей скорости подачи олефина, более подходит скорость свыше 0,01 кг/кг•ч, и катализаторов с высокой активностью при соответствующих температуре в реакторе, составе и скорости подачи парафина и олефина и удалением обогащенного продукта во время реакции. Уровень превращения олефина удобно измерять методом газовой хроматографии в выходящем из реактора потоке.

Способ преимущественно проводится при скорости подачи олефина, при которой получают, по крайней мере, 90 мол. его превращения. Скорость подачи олефина определяется как вес олефина, вводимого в реактор в единицу времени на единицу веса катализатора в реакторе. Приемлемая скорость подачи олефина может находиться в пределах от 0,01 до 10 кг/кг•ч. Однако условия работы могут быть выбраны так, как необходимо, для чего скорость подачи олефина увеличивается сверх оптимальной, чтобы облегчить работу, жертвуя некоторым сокращением срока действия катализатора. Срок действия катализатора может быть определен как срок работы, при котором происходит по существу полная дезактивация. Срок работы определяется как вес олефина, поданного в реактор на единицу веса катализатора в реакторе, что рассчитывается как произведение скорости подачи олефина на время подачи. Было обнаружено, что способ данного изобретения может осуществляться при больших сроках службы катализатора перед тем, как происходит его дезактивация. Была достигнута работа при сроке службы катализатора от 7 кг/кг до сроков эксплуатации порядка 15 кг/кг.

Следующее преимущество изобретения состоит в том, что работа при высоких уровнях превращения олефина в реакторе с внешней циркуляцией в соответствии с этим изобретением приводит к высокому выходу алкилатов преимущественно высокоразветвленных алкилатов в продолжение всего времени прогрессивной дезактивации катализатора. Только при полной дезактивации наблюдался проскок олефина. Таким образом, может быть экономически выгодно эксплуатировать способ в течение всего срока действия катализатора.

Прекрасные результаты получены для процесса изобретения при работе единичного реактора. При предпочитаемом соединении реакторов способ этого изобретения проводится в каскаде реакторов с раздельным питанием каждого реактора, в результате чего могут быть использованы более низкие объемные скорости потока наружной циркуляции. Возможно использование до 10 реакторов, предпочтительно до 8 и наиболее предпочтительно 5. Подача сырья к рабочему слою каждого из множества реакторов с неподвижным слоем и нисходящим потоком может осуществляться через отдельные подающие линии, питаемые из центральной сырьевой линии.

Способ изобретения позволяет получить высокоразветвленные парафины, содержащие 5-12 атомов углерода, предпочтительно 5,6,7,8,9 и 12 углеродных атомов, наиболее предпочтительно триметилбутана, пентанов или гексанов. Способ может быть применен при обогащении парафинового сырья, включающего изопарафины, имеющие, что желательно, от 4 до 8 углеродных атомов, пригодно сырье, включающее изобутан, 2-метилбутан, 2,3-диметилбутан, 3-метилгексан или 2,4-диметилгексан, и наиболее предпочтительно парафиновое сырье, включающее изопарафины, имеющие 4-5 углеродных атомов. Подходящее сырье для способа изобретения включает фракции, содержащие изопарафины, продуктов переработки нефти, таких как нафта, и очищенное изопарафиновое сырье, такое как очищенный изобутан. Как упомянуто выше, приемлемо выделение из вытекающего потока продуктов жидкостного реактора изопарафинов для повторного использования в качестве сырья.

Поток, содержащий олефины, может содержать низший олефин, который может содержать дополнительно неолефиновые углеводороды. Приемлемо, чтобы поток, содержащий олефины, включал этен, пропен, изо- или 1- или 2-(цис или транс)бутен или пентен, разведенных, например, пропаном, изобутаном, н-бутаном или пентаном. Способ по данному изобретению может проводиться в нисходящем потоке установки для каталитического расщепления жидких продуктов, в установке для МТВЕ этерификации или в установке для изомеризации олефина.

Предпочтительно, чтобы реактор запускался таким образом, чтобы проконтролировать первоначальный контакт катализатора с олефиновым сырьем. Приемлемо, чтобы реактор сначала загружался и парафиновым сырьем. Наружная циркуляция жидкого содержимого реактора является обратной подпиткой для потока свежего сырья, и поток, содержащий олефины, соответственно непрерывно и количественно загружаются вместе с парафиновым сырьем с таким объемным расходом олефинов, чтобы превращение поддерживалось на уровне выше 90 мол. Поток сырья и олефинов может преимущественно загружаться через множество входных отверстий, например, при перекрестно-поточном расположении. Использование сопел для загрузки реактора может преимущественно обеспечить улучшенную дисперсию загружаемого в месте введения. Подходящими соплами являются используемые при реакциях алкилирования с применением фтористого водорода в качестве катализатора, и известные сопла для дисперсии сырья в реакторах с мешалкой и неподвижными слоями катализатора. Каскад реакторов, например реактор с многими слоями, может работать с отбором содержимого ниже реактора для внешней циркуляции в предшествующих реакторах.

Реакция алкилирования предпочтительно проводится при температуре ниже 150oC, более предпочтительно между 60 и 120oC. Давление в реакторе может быть между 1 и 40 атмосферами. Более подходит давление выше давления пара содержимого реактора, такое, чтобы поддерживать реакцию в жидкой фазе.

Предпочтительное отношение парафина к олефину свыше 5 об/об, более предпочтительно в интервале от 10 до 30 об/об, более предпочтительно в интервале от 15 до 30 об/об. Малые отношения парафина к олефину соответственно в интервале от 2 до 10 об/об способствуют образованию высших алкилатов, таких как изопарафины, содержащие 12 углеродных атомов.

Предпочитаемым уровнем превращения олефина практически по всему реактору является, по крайней мере, 95 мол. более предпочтительным, по крайней мере, 98 мол. и наиболее предпочтительно, по крайней мере, 99 мол. таким как, например, 99,5, 99,8 или 99,9 мол. Наиболее предпочтительным превращением олефина является по существу полный, т.е. 100%

Предпочтительно, реактор может работать при степени внешней циркуляции жидкостного содержимого реактора более чем 50, более предпочтительно свыше 60, например в интервале от 75 до 150, и наиболее предпочтительно в интервале от 80 до 120.

Предпочтительные рабочие параметры объемного расхода олефина находятся в пределах от 0,01 до 10 кг/кг•ч, предпочтительно от 0,01 до 5, более предпочтительно от 0,01 до 0,5 кг/кг•ч и наиболее предпочтительно от 0,05 до 0,10 кг/кг•ч.

Способ может более благоприятно осуществляться при применении усовершенствованного контроля процесса и, по желанию, метода линейной оптимизации, используя соответственно поливариабельные динамические и статические модели для необходимого контроля выбранных параметров процесса. При предпочтительном режиме работы процесса по данному изобретению алкилат, получаемый во время работы, анализируется, и данные о качестве вместе со значимыми данными о режиме работы процесса вносятся в систему усовершенствованного контроля процесса. Решения регулятора усовершенствованного контроля процесса в реальные временные моменты автоматически вводятся обратно в систему управления процессом и исполняются, чтобы обеспечить сохранение параметров процесса в пределах рабочих ограничений. Хорошие результаты могут быть получены путем поддержания параметров процесса, таких как объемные скорости потоков, температура и объемный расход олефина в предопределенных ограничениях.

Катализатор цеолит-бета, используемый в способе по данному изобретению, может быть любым катализатором, который соответствует структурной классификации цеолита-бета, по New man, Treacy et al. Proc. R. Soc. London Ser. A 420, 375, (1988).

Более пригоден цеолитный катализатор на носителе. Например, приемлемо, чтобы катализатор включал, кроме того, термостойкие оксиды, которые служат связующим материалом, такие как, оксид алюминия, кремнеалюминиевый оксид, оксиды магния, титана, циркония и их смеси. Особенно предпочтителен оксид алюминия. Более подходит весовое соотношение термостойкого оксида и цеолита в пределах от 10:90 до 90:10, предпочтительно от 50:50 до 15:85. Катализатор используется в форме гранул с предпочтительными в пределах от 0,1 до 1 мм. Соответственно гранулы включают кристаллы цеолита-бета, имеющие размеры от 200 до 2000 ангстрем, предпочтительно от 200 до 1000 ангстрем. Таким путем достигается наилучшая каталитическая активность и диффузия в гранулы. Размер кристаллов может быть определен известными методами соответственно просвечивающей электронной микроскопией или исследованием толщины поверхностной области, как описано у B.C.Lippens and J.H. de Boer, J.Catal 4, 319 (1965) и у J. Lynch, F.Raatz and Ch.Delalande, Studies in Surf. Science and Catalys. 39, pp. 547-557.

Предпочтительно, чтобы процесс по этому изобретению проводился с катализатором цеолит-бета с высокой кислотностью. Плотность кислотных центров может быть определена титрованием, например, бутиламином или методами ЯМР, или по нерастворимому осадку. Высокая плотность кислотных центров может быть благоприятной для пролонгирования срока службы катализатора до дезактивации. Высококислотный катализатор цеолит-бета может преимущественно быть использован в способе согласно изобретению при высоких значениях объемного расхода олефина, приводя к повышенной скорости получения алкилата. Хотя кислотность центров может быть определена по существу, лучше использовать известные методы для сравнения кислотности центров катализатора, как показано, например для цеолитных катализаторов в "Introduction to Zeolite Science and Practice", van Bekkum, Flanigen, Jansen, Elsevier 1991 на страницах с 268 по 278.

Желательно увеличить потенциальный срок работы катализатора путем увеличения наличия кислотных центров, на которых происходит реакция. Соответственно катализатор может быть обработан известными специалистам методами для увеличения плотности кислотных центров. Цеолитный катализатор может быть обработан, например, щелочной промывкой, такой, например, как гидроксид натрия, чтобы перераспределить окись алюминия внутрь катализатора, снижая соотношение окислов кремния-алюминия в кристаллической решетке. И, наоборот, по необходимости может быть синтезирован цеолит-бета с высоким содержанием оксида алюминия.

Способ согласно изобретению позволяет работать с желаемой селективностью, т.е. получая желаемый выход алкилата. Таким образом, активность каталитического алкилирования поддерживается во время частичной дезактивации и до полной дезактивации всех центров в момент, когда наблюдается проскок олефина. Проскок соответственно определяется с помощью газовой хроматографии. Следовательно, в течение времени работы будет очевидно, что продукт олигомеризации остается связанным с кислотными центрами катализатора и не определяется в продукте.

Регенерация катализатора может проводиться известными специалистам методами десорбции углеводородных отложений с кислотных центров, таких как окислительная регенерация при повышенной температуре в атмосфере, обогащенной кислородом. Предложенный способ характеризуется повышенной эффективностью в случаях, когда скорость регенерации больше, чем скорость дезактивации. Следовательно, способ, который увеличивает скорость регенерации, может быть особенно выгодна для этого процесса.

Регенерация может проводиться постоянно, например, один или более из каскада реакторов, и, например, один или более слоев в реакторе с многими неподвижными слоями и нисходящим потоком могут работать, при необходимости, в реакционном режиме или в режиме регенерации. Свежий или регенерированный катализатор может постоянно добавляться в отдельный реактор или каждый из каскада реакторов одновременно с постоянным изъятием катализатора из реактора, и изъятый катализатор пропускали через регенерирующий реактор.

Может быть желательно превратить разветвленный алкилат в дальнейшем в другие продукты. В соответствии со способом по изобретению можно подключить питающую линию к установке для дальнейшего процесса.

Процесс иллюстрируется примером.

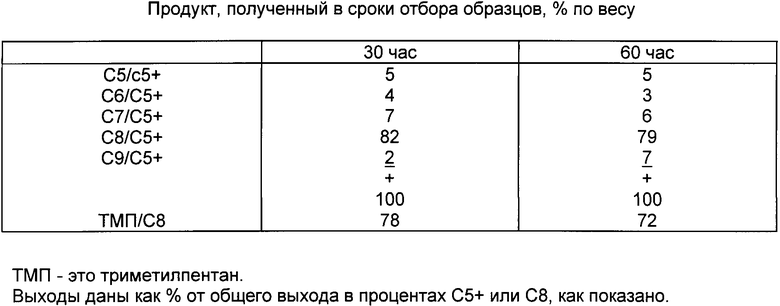

Пример 1. Единичный реактор с неподвижным слоем и с внешним рециклом, содержащий катализатор цеолит-бета, имеющий размер гранул 0,1 мм и отношение диоксида кремния к оксиду алюминия 12,7, загружают жидким изобутановым сырьем. Реактор и содержимое нагревают, и температуру реакции поддерживают между 80 и 90oC. Введение изобутана поддерживают, тогда как жидкое содержимое реактора отводят снизу неподвижного слоя и часть его циркулирует снаружи в реактор со степенью рецикла 100. 2-Бутен постоянно добавляют непрерывно с изобутановым сырьем при отношении парафина к олефину 30 об/об и объемном расходе олефина 0,08 кг/кг•ч. Алкилат производят в течение 100 ч. Превращение олефина было более чем 99 моль. т.е. по существу полным. Результаты, представленные в таблице, получены оценкой образцов, отобранных через два промежутка времени 30 и 60 ч работы. Дезактивация при сроке службы катализатора 8 кг/кг.

Выход парафинового продукта С5+ был определен как 200% по весу относительно олефина.

Пример сравнения. Пример 1 повторяют, за исключением того, что внешний рецикл не используют. Так как катализатор дезактивируют очень быстро, в вытекающем потоке из реактора алкилат не обнаружен.

Предложен способ для обогащения парафинового сырья, включающий подачу сырья и потока, содержащего олефины при отношении парафинов к олефинам больше, чем 2 об/об, в реактор, содержащий катализатор цеолит-бета, и удаление обогащенного продукта, причем процесс проводится с превращением олефина, по крайней мере, 90 моль.% в реакторе с внешней циркуляцией, имеющем степень внешней циркуляции жидкого содержимого реактора, выраженную как  , причем Qv является объемной скоростью потока сырья и потока, содержащего олефины, и Qvc является объемной скоростью внешнего потока циркуляции, и обогащенные продукты, полученные при этом процессе. 13 з.п. ф-лы, 1 табл.

, причем Qv является объемной скоростью потока сырья и потока, содержащего олефины, и Qvc является объемной скоростью внешнего потока циркуляции, и обогащенные продукты, полученные при этом процессе. 13 з.п. ф-лы, 1 табл.

(QVC + QV) / QV > 2

где QV объемная скорость потока сырья и олефинсодержащего потока;

QVC объемная скорость потока внешней циркуляции.

13. Способ по любому из пп.1 12, отличающийся тем, что катализатор находится в форме гранул размером 0,1 1 мм.

| US, патент, 4992615, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| FR, заявка, 2631956, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-20—Публикация

1993-04-06—Подача