Изобретение относится к способу повышения качества парафинового сырья.

Более точно изобретение относится к способу алкилирования парафинового сырья конденсацией парафинов с помощью олефинов.

Получение сильно разветвленных углеводородов, таких как триметилпентаны, является важным в силу их применимости в качестве высокооктановых присадок бензиновой смеси.

Известен способ алкилирования изопарафин-олефина с применением в качестве катализатора цеолита типа MCM-22 в неподвижном или движущемся слое катализатора.

Способ осуществляют в реакторе смешения (автоклав с мешалкой), с подачей в реактор, содержащий катализатор, сырья смеси парафинов и олефинов, в том числе при соотношениях парафинов к олефинам более 2. Достигаются различные степени конверсии олефинов, в том числе и превышающие 90% /US 4992615/.

Существует необходимость в способе алкилирования, избирательно обеспечивающем выход сильно разветвленного алкилата с приемлемой скоростью в течение продолжительного времени работы. Неожиданно было обнаружено, что скорость дезактивации катализатора может быть значительно снижена при осуществлении способа алкилирования в присутствии катализатора на основе твердой кислоты в условиях обеспечения высокой степени внутренней циркуляции жидкого содержимого реактора. Кроме того, было неожиданно установлено, что благодаря осуществлению такого способа достигается особо высокая избирательность в отношении высоко разветвленных парафинов в течение периода активности катализатора.

Изобретение обеспечивает способ повышения качества парафинового сырья путем подачи в реактор, содержащий катализатор на основе твердой кислоты, сырья и содержащего олефин потока при объемном соотношении парафина к олефину свыше 2 для осуществления их контактирования с катализатором при перемешивании до достижения степени превращения олефина по крайней мере 90 мол. отличающийся тем, что процесс контактирования осуществляют при величине дисперсии распределения времени пребывания жидкого содержимого в реакторе более 0,25, но меньше 1, в результате чего срок службы катализатора достигает по крайней мере 7 кг/кг.

Приведенные здесь соотношения парафина и олефина даны в виде объемных соотношений, если только не оговорено что-либо другое. Термин соотношение парафина и олефина означает количество парафинового сырья на единицу количества олефина, введенного в реактор.

Применяемый здесь термин "алкилат" относится к конденсированной смеси парафина с олефином(-ами), а термин продукт олигомеризации относится к продукту конденсации множества молекул олефина. Алкилат отличается более высоким октановым числом моторного топлива, чем продукт олигомеризации. Обычно алкилат, включающий сильно разветвленные парафины с 5 12 атомами углерода, имеет октановое число моторного топлива от 86 и выше, например в пределах от 90 до 94, в то время, как соответствующий продукт олигомеризации может включать смесь парафиновых и олефиновых углеводородов, обычно имеющих октановое число моторного топлива менее 85, например в пределах от 80 до 82.

Предпочтительно внутренняя циркуляция жидкого содержимого реактора обеспечивается в реакторах известных типов таких, как, например, жидкофазных проточных реакторах с мешалкой или реакторах с псевдоожиженным слоем, необязательно с поперечной подачей сырья. В качестве альтернативы или дополнительно циркуляция может быть предпочтительно обеспечена с помощью жидкостного насоса. Идеальный проточный реактор с мешалкой имеет бесконечную величину распределения времени пребывания, т.е. дисперсию распределения, равную 1. Идеальный реактор с поршневым потоком не имеет распределения времени пребывания, т. е. дисперсию распределения времени пребывания, равную 0. Применяемые в способе, предложенном в настоящем изобретении, другие реакторы, отличаются степенью внутренней циркуляции, которая обычно выражается в величине дисперсии распределения времени пребывания, что позволяет сравнивать степень внутренней циркуляции в различных реакторах. В способе, предложенном в настоящем изобретении, жидкое содержимое реактора преимущественно включает продукт повышенного качества, представляющий собой непрореагировавший парафин и алкилат. Возможно осуществлять внутреннюю циркуляцию при высокой степени дисперсии распределения времени пребывания, поскольку подвергающийся внутренней циркуляции алкилат оказывается по преимуществу устойчивым к последующим реакциям в присутствии катализатора в условиях применяемого способа.

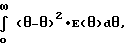

Величину дисперсии распределения времени пребывания в реакторе рассчитывают, исходя из распределения времени пребывания для нормализованного времени. Величина дисперсии может быть, таким образом, получена для любой кривой распределения времени пребывания, благодаря чему отклонение от идеальной кривой не влияет отрицательно по сравнению с величиной дисперсии в других реакторах. Распределение времени пребывания представляет собой вероятность того, что частица жидкого содержимого реактора покинет реактор после определенного времени пребывания, т.е. меру времени, необходимого для изменения полного объема реактора. Распределение времени пребывания может быть определено с помощью известных методик. Предпочтительно, с помощью импульсного ввода индикаторного вещества в жидкое содержимое реактора в требуемых условиях внутренней циркуляции и выявления концентрации индикаторного вещества в единицу времени в вытекающем из реактора потоке, причем распределение времени пребывания выражается в виде кривой, отражающей реакции на импульсное возмущение в единицу времени. Дисперсия распределения времени пребывания может быть затем получена в виде интеграла данной кривой, предпочтительно дисперсия δ

где E функция распределения времени пребывания в реакторе,

θ среднее время пребывания в пересчете на приведенное время, приведенное время, и где приведенное время представляет собой отношение измеренного времени к времени пребывания всего потока реактора, причем время пребывания обратно пропорционально отношению скорости потока к единице объема реактора. Предпочтительными индикаторными веществами могут быть меченые изотопные, цветные или каким-либо иным образом выявляемые вещества, введенные в содержимое реактора. Например, в качестве индикаторного вещества в реактор, содержащий парафин, может быть введен олефин, а вместо катализатора инертное, но в других отношениях подобное ему вещество. Концентрацию олефина предпочтительно измеряют с помощью хроматографии вытекающего потока.

приведенное время, и где приведенное время представляет собой отношение измеренного времени к времени пребывания всего потока реактора, причем время пребывания обратно пропорционально отношению скорости потока к единице объема реактора. Предпочтительными индикаторными веществами могут быть меченые изотопные, цветные или каким-либо иным образом выявляемые вещества, введенные в содержимое реактора. Например, в качестве индикаторного вещества в реактор, содержащий парафин, может быть введен олефин, а вместо катализатора инертное, но в других отношениях подобное ему вещество. Концентрацию олефина предпочтительно измеряют с помощью хроматографии вытекающего потока.

Способ может быть осуществлен в отдельном реакторе или во множестве последовательно расположенных реакторов в виде каскада. Каскад реакторов может представлять собой единую установку или отдельные установки. Повышенной производительности можно добиться при параллельной эксплуатации каскада реакторов. Условия осуществления способа, предложенного в настоящем изобретении могут применяться в реакторах других известных типов.

Степень превращения олефина определяют как отношение количества потребленного в реакторе олефина к количеству введенного олефина. При высокой степени превращения олефина получают требуемый продукт алкилат. Высокая степень превращения олефина может быть достигнута при соответствующих объемных скоростях олефина ниже 10 кг/кг в час и в присутствии высокоактивных катализаторов при соответствующем режиме температуры реактора, составе и скорости введения парафина и олефина и удалении продуктов повышенного количества в ходе протекания реакции. Степень превращения олефина обычно измеряют с помощью методики газовой хроматографии в вытекающем из реактора потоке.

Предпочтительно способ настоящего изобретения осуществляют в присутствии сильно кислотного катализатора на основе твердой кислоты с высокой плотностью кислотного центра и/или кислотными центрами с высокой степенью кислотности. Катализатор предпочтительно выбирают из группы, включающей сильнокислотные молекулярные сита с широкими порами, оксиды металлов на сульфате, аморфный алюмосиликат или магнитосиликат, галогениды металла на оксиде алюминия, макросетчатые катионообменные смолы, гетерополисоединения и активированные глинистые минералы. Способ преимущественно осуществляют при такой объемной скорости олефина, при которой степень превращения олефина составляет по крайней мере 90 мол. Объемную скорость олефина определяют как отношение единицы массы введенного в реактор олефина к единице времени на единицу массы катализатора, присутствующего в реакторе. Например, при осуществлении способа настоящего изобретения может применяться сильно кислотный катализатор при объемной скорости олефина 10 кг/кг в час, в то время как катализатор с меньшей степенью кислотности может применяться при объемной скорости олефина преимущественно менее 0,1 и более 0,01 кг/кг в час. Тем не менее, рабочие условия могут быть выбраны в соответствии с необходимостью, благодаря чему объемная скорость олефина повышается выше оптимального уровня с целью облегчения осуществления способа в ущерб сроку службы катализатора. Срок службы катализатора может быть определен как срок службы, по истечении которого происходит по существу полная дезактивация катализатора. Срок службы катализатора определяют как отношение единицы массы олефина к единице массы катализатора, которую, в свою очередь, рассчитывают исходя из объемной скорости олефина и продолжительности рабочего цикла. Было обнаружено, что способ, предложенный в изобретении, может быть осуществлен при высоком сроке службы катализатора до того момента, как произойдет дезактивация катализатора. Возможна эксплуатация при долговечности катализатора свыше 7 кг/кг и до величины порядка 15 кг/кг.

Будучи дополнительным преимуществом изобретения, эксплуатация при высоких уровнях преобразования олефина в реакторе с внутренней циркуляцией согласно настоящему изобретению обеспечивает высокий выход алкилата, обладающего избирательностью к сильно разветвленным алкилатам при прогрессирующей дезактивации катализатора. Прорыв олефина был зафиксирован только в момент полной дезактивации. Таким образом, более экономичным является осуществление способа в течение всего срока службы катализатора.

Отличные результаты при осуществлении способа настоящего изобретения были достигнуты при эксплуатации отдельного реактора или каскада реакторов с разделенным потоком, поступающим в каждый реактор. Предпочтительно могут использоваться до десяти реакторов, более предпочтительно до восьми, и наиболее предпочтительно пять. Система подачи сырья в каждый эксплуатируемый реактор каскада предпочтительно включает индивидуальную линию подачи, в которую сырье поступает из центральной линии.

При предпочтительном способе осуществления способа изобретения получают сильно разветвленные парафины, содержащие 5 12 атомов углерода, предпочтительно содержащие 5, 6, 7, 8, 9 или 12 атомов углерода, наиболее предпочтительно триметил-бутан, пентаны или -гексаны. Способ может быть применен для повышения качества парафинового сырья, включающего изопарафины, содержащие 4 8 атомов углерода при необходимости, предпочтительно сырья, включающего изобутан, 2-метил-бутан, 2, 3-диметилбутан, 3-метилгексан или 2, 4-диметилгексан, наиболее предпочтительно парафинового сырья, включающего изопарафины, содержащие 4 или 5 атомов углерода. Предпочтительным сырьем для способа настоящего изобретения является изопарафин, содержащий фракции продуктов преобразования нефти, такие как фракции нафты, и очищенное изопарафиновое сырье, такое как очищенный изобутан. Следует изолировать изопарафиновое содержимое от отходящего потока продукта повышенного качества для повторного применения в качестве сырья.

Поток, содержащий олефины, предпочтительно представляет собой низший олефин, включающий углеводород, который может необязательно содержать дополнительные неолефиновые углеводороды. Предпочтительно содержащий олефины поток представляет собой этилен, пропен, изо- или 1- или 2-(сис или транс) бутен или пентен, необязательно разведенные, например, пропаном, изобутаном, п-бутаном или пентанами. Способ настоящего изобретения может быть предпочтительно осуществлен ниже крекинг-установки на псевдоожиженном катализаторе, установки МТБЭ-этерификации или установки изомеризации олефина.

Предпочтительно реактор запускают таким образом, чтобы контролировать начальный контакт катализатора с олефином. Предпочтительно реактор сначала загружают парафиновым сырьем. Создаются требуемые условия внутренней циркуляции и затем содержащий олефины поток непрерывно загружают вместе с сырьем при такой объемной скорости олефина, чтобы уровень преобразования превышал 90 мол. Поток сырья и поток олефина могут преимущественно быть загружены через множество впускных каналов, например, имеющих перекрестное расположение. Применение для загрузки реактора сопел может обеспечить преимущественно улучшенное диспергирование загружаемого сырья в месте его ввода. Предпочтительными соплами являются применяющиеся в реакциях алкилирования при использовании фторводорода в качестве катализатора, а также сопла, применяющиеся для диспергирования сырья в реакторах с мешалкой и реакторах с псевдоожиженным слоем. При эксплуатации каскада реакторов поток, отходящий из первого реактора, может быть использован в качестве потока, поступающего в последующий реактор каскада.

Реакцию алкилирования предпочтительно осуществляют при температуре ниже 150oC, более предпочтительно в пределах от 60 до 120oC. Давление реакции может быть в пределах от 1 до 40 атмосфер. Предпочтительно давление находится выше давления пара содержимого реактора с тем, чтобы поддерживать реакцию в жидкой фазе.

Предпочтительное объемное соотношение парафина и олефина превышает 5, более предпочтительно в пределах от 10 до 30, наиболее предпочтительно от 15 до 30. Низкое объемное соотношение парафина и олефина, предпочтительно от 2 до 10, благоприятствует получению высших алкилатов, таких как изопарафины, содержащие 12 атомов углерода.

При осуществлении способа настоящего изобретения предпочтительный срок службы катализатора превышает 7,5 кг/кг, более предпочтительно свыше 8 кг/кг, наиболее предпочтительно свыше 9 кг/кг. При осуществлении способа настоящего изобретения может быть обеспечен срок службы катализатора свыше 12,5 кг/кг.

Предпочтительная степень превращения олефина в реакторе равна по крайней мере 95 мол. более предпочтительно по крайней мере 98 мол. еще более предпочтительно по крайней мере 99 мол. например, 99,5, 99,8 или 99,9 мол. Наиболее предпочтительная степень превращения олефина по существу полное превращение, т.е. по существу 100%

Предпочтительно может использоваться реактор с величиной дисперсии распределения времени пребывания жидкого содержимого в реакторе, превышающей 0,5, более предпочтительно свыше 0,75, например, от 0,75 до 1,0 еще более предпочтительно от 0,85 до 1,0, наиболее предпочтительно по существу 1,0.

Предпочтительные рабочие диапазоны объемной скорости олефина от 0,01 до 10 кг/кг в час, более предпочтительно от 0,01 до 0,50 или от 0,5 до 10 кг/кг в час, наиболее предпочтительно от 0,05 до 0,10 или от 1,0 до 10 кг/кг в час в зависимости от относительно кислотной силы катализатора.

Способ преимущественно может быть осуществлен с применением усовершенствованной автоматизированной системы управления технологическим процессом и необязательно, системы, работающей в реальном масштабе времени при использовании, соответственно, многопараметрической динамической или статической модели для управления предельными параметрами выбранного способа. При предпочтительном осуществлении способа изобретения получение алкилата контролируется в ходе технологического процесса, а данные о качестве вместе с соответствующими эксплуатационными данными поступают в усовершенствованную автоматизированную систему управления технологическим процессом. Решения, принятые в реальном масштабе времени, блоком управления системы автоматически загружаются в систему ввода процесса в действие и могут использоваться с целью обеспечения сохранения параметров процесса в пределах рабочего диапазона. В случае сохранения параметров процесса, таких как распределение времени пребывания, температура и объемная скорость олефина, в заранее определенном диапазоне, могут быть получены благоприятные результаты.

Способ изобретения может быть осуществлен с применением любого катализатора на основе твердой кислоты. Особенно применимыми катализаторами являются широкопористые сильно кислотные молекулярные сита, такие как цеолиты с диаметром пор свыше 600 микрон, оксиды металлов на сульфате, аморфный алюмосиликат или магнитсиликат, галогениды металлов на оксиде алюминия, макросетчатые катионообменные смолы кислотного отверждения, такие как ацилированные полностью фторированные полимеры, соединения сополимеров и активированные глинистые минералы.

Примеры цеолитных катализаторов включают цеолит бета, цеолит омега, моденит, фоязиты, в частности цеолит X и Z, из которых наиболее предпочтительным является цеолит бета. Цеолиты могут быть способны к нообмену, например, с ионами аммония и после этого могут быть кальцинированы; могут быть трехвалентными редкоземельными элементами, такими как лантан или церий или их смеси; или ионами двухвалентных щелочноземельных металлов, таких как магний или кальций с целью стимулировать кислотность. Примерами оксидов металлов на сульфате являются оксид циркония, оксид титана и оксид железа. Предпочтительным является оксид циркония на сульфате. Аморфный алюмосиликат может быть ацилирован в виде фторированного или хлорированного аморфного алюмосиликата. Примеры галогенидов металлов на оксиде алюминия включают обработанный соляной кислотой хлорид алюминия и хлорид алюминия на оксиде алюминия. Примерами, катионообменных смол являются Нафлон (название торговой марки), ацилированный, полностью фторированный полимер сульфоновой кислоты. Примеры соединений сополимеров включают H3PW12040, H4Si Mo12040 и H4SiW12040. Примеры глинистых минералов включают смектит и монтмориллонит.

Катализаторы предпочтительно присутствуют на носителе. Например, цеолиты предпочтительно дополнительно включают тугоплавкий оксид, служащий в качестве связывающего вещества, такой как оксид алюминия, смесь диоксида кремния и оксида алюминия, оксид магния, оксид титана, диоксида циркония и их смеси. Особо предпочтительным является оксид алюминия. Массовое отношение тугоплавкого оксида и цеолита, предпочтительно находится в пределах от 10 90 до 90 1, более предпочтительно от 50 50 до 15 85.

Не имея намерения быть связанными какой-либо конкретной теорией, отметим, что степень кислотности выбранного катализатора зависит как от плотности кислотных центров в структуре катализатора, так и от кислотной силы этих центров. Плотность кислотных центров может быть определена титрованием, например, с помощью бутиламина или ЯМР-анализа или инфракрасной методики. Высокая степень плотности кислотных центров может быть благоприятным фактором, увеличивающим срок службы катализатора до наступления его дезактивации. Сильно кислотный катализатор может преимущественно применяться в ходе осуществления способа настоящего изобретения при высоких объемных скоростях олефина, что приводит к повышению скорости алкилата, в то время, как слабо кислотный катализатор предпочтительно применяют при низкой объемной скорости олефина в случае, если целевым продуктом является алкилат.

Хотя кислотная сила центров может быть определена таким образом, предпочтительно применять известные методики для сравнения силы кислотных центров, например, приведенные в отношении катализаторов на основе цеолита по "Введении в теорию и практику цеолитов" авт. Беккум, Фланиген, Янсен, Елзевир, 1991 г. с. 268 278.

Может потребоваться увеличить потенциальный срок службы катализатора до его применения путем повышения доступности кислотных центров, в которых может протекать реакция. Предпочтительно катализатор на основе твердой кислоты может быть обработан с целью повышения плотности кислотных центров с помощью так называемой вторичной методики, известной из техники. Катализатор на основе цеолита может быть обработан, например, щелочной промывкой, такой как гидроксид натрия, с целью перераспределить оксид алюминия в катализаторе, в результате чего повышается отношение диоксид кремния оксид алюминия в кристаллической решетке.

При осуществлении способа настоящего изобретения возможно обеспечить приемлемую избирательность, т. е. получение приемлемого алкилата в течение рабочего цикла. Благодаря этому поддерживают каталитическую активность алкилирования при частичной дезактивации и до наступления полной дезактивации всех центров, в момент которой происходит прорыв олефина. Прорыв олефина обычно выявляют с помощью газовой хроматографии. Таким образом, в течение рабочего цикла может оказаться, что продукт олигомеризации связан с кислотными центрами катализатора и не обнаруживается в конечном продукте.

Восстановление катализатора может быть осуществлено известными в технике способами десорбции углеводородистых осадков от кислотных центров, таким как окислительное восстановление при повышенной температуре в богатой кислородом атмосфере. Способ настоящего изобретения отличается повышенной эффективностью в тех случаях, когда скорость восстановления превышает скорость дезактивации. Таким образом, методики, повышающие скорость восстановления могут быть особо применимыми в настоящем способе.

Восстановление может осуществляться непрерывно, например, один или несколько из каскадов реакторов может эксплуатироваться при необходимости в режиме реакции или восстановления. Свежерегенерированный катализатор может непрерывно добавляться в отдельный реактор или в каждый реактор каскада одновременно с непрерывным удалением катализатора из реактора и подачей удаленного катализатора в восстановительный реактор.

Может потребоваться дополнительно преобразовать разветвленный алкилат в другие вещества. Соответственно, в способ настоящего изобретения может быть включена линия для подачи сырья в дополнительную производственную установку.

Способ пояснен ниже следующими не ограничивающими его примерами.

Пример 1

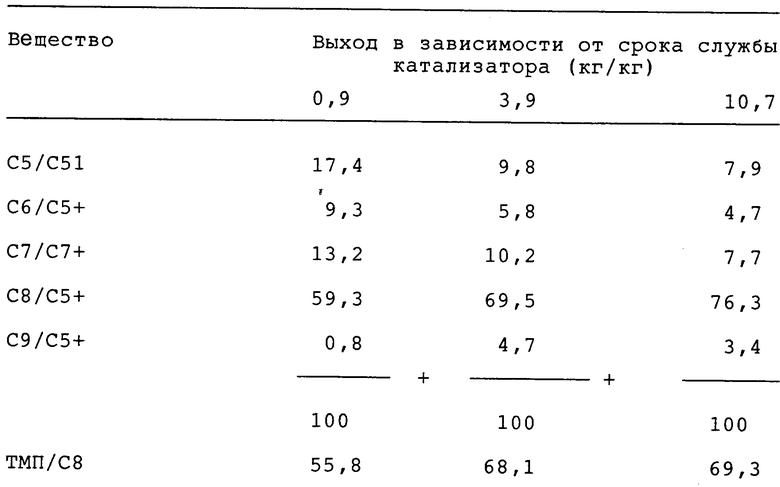

Цеолит-бета с размером частиц 0,1 мм и отношением диоксида кремния к оксиду алюминия равным 12,7 был введен в автоклав с мешалкой, заполненной жидким изобутановым сырьем. Содержимое реактора было нагрето до 100oC. В реактор была введена смесь 2-бутена и изобутанового сырья (объемное отношение парафина к олефину 30) при объемной скорости олефина 0,05 кг/кг в час. Реактор работал при величине дисперсии распределения времени пребывания преимущественно равной 1,0, т.е. при, по существу, идеальных условиях перемешивания потока. Получение алкилата происходило в течение 250 ч. Степень превращения олефина превышала 99,0 мол. т.е. превращение было по существу полным. Результаты приведены в таблице в пересчете на срок службы катализатора. Дезактивация произошла при сроке службы 12,5 кг/кг.

Выход продукта, по существу представлявшего собой парафин C5+, составил 200% от массы олефина.

Выход приведен в процентах от общего указанного выхода в процентах C5+ или C8.

Сравнительный пример.

Парафин и олефин из примера 1 были введены в отдельный реактор с неподвижным слоем, содержащий катализатор из примера 1, и была инициирована реакция по примеру 1, за исключением того, что не осуществлялось перемешивание, т.е. величина дисперсии распределения времени пребывания была по существу равна нулю. Способ осуществления до величины срока службы катализатора равного 0,5.

Поскольку очень быстро произошла дезактивация катализатора, в отходящем из реактора потоке не было обнаружено алкилата.

Сущность изобретения: способ повышения качества парафинового сырья, включает а) подачу сырья и олефинсодержащего потока при объемном соотношении парафина к олефину свыше 2 в реактор, содержащий катализатор на основе твердой кислоты; б) удаление целевого продукта повышенного качества, при этом способ осуществляют при уровне преобразования олефина по крайней мере 90 мол. % в реакторе с внутренней циркуляцией, величина дисперсии распределения времени пребывания жидкого содержимого в котором превышает 0,25, благодаря чему долговечность катализатора составляет по крайней мере 7 кг/кг и продукт повышенного качества получают предложенным способом. 14 з.п. ф-лы, 1 табл.

| FR, патент, 2631956, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 4992615, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-10—Публикация

1993-04-06—Подача