Изобретение относится к металлургии, конкретнее к производству электротехнической стали и может быть использовано при изготовлении изотропной стали.

Известен способ производства листов электротехнической стали, обладающих неориентированной структурой, низкими потерями, высокой плотностью потока [1] по которому поводят горячую прокатку с намоткой полосы в рулон при температуре 750oC, отжиг горячекатаных полос при температуре 750oC, травление, две холодные прокатки с промежуточным отжигом, конечный отжиг при температуре 750oC и дрессировку с обжатием 2-10% Данный способ позволяет получать прокат с неориентированной структурой, низкими потерями, высокой плотностью магнитного потока, технологичного при вырубке деталей магнитопроводов. Однако, этот способ является трудоемким, так как предусматривает значительное количество переделов, в том числе две холодные прокатки и дрессировку, три отжига.

Наиболее близким по совокупности признаков к предлагаемому изобретению является способ производства высокопрочного холоднокатаного стального листа [2] По этому способу сталь содержит, мас. углерод не более 0,1, марганец 0,2-0,6, кремний не более 0,04, фосфор 0,04-0,15, алюминий 0,02-0,08, случайные примеси, состоящие из серы, хрома, никеля, азота, меди, титана, остальное железо. Металл подвергают горячей прокатке с температурой конца прокатки выше точки превращения Ar3 и намотки полосы в рулон при температуре не более 620oC, травлению, холодной прокатке с обжатием не более 40% и отжигу в защитной атмосфере с обычным нагревом со скоростью не менее 50oC/ч до температуры 750oC и регулируемой скоростью охлаждения, которое в зависимости от температуры охлаждения (Тохл) выбирают по соотношению: V>0,15•Тохл,oC/ч. Изготавливаемый по этому способу прокат имеет высокое временное сопротивление σв равное 35-45 кгс/мм2 и качество поверхности, но недостаточную твердость HV5 и HV10 по Виккерсу по ГОСТ 2999-75 [3] что приводит к образованию заусенцев при вырубке элементов магнитопроводов.

По предлагаемому способу производства технологичной при вырубке элементов магнитопроводов холоднокатаной сверхнизкокремнистой электротехнической стали с содержанием, мас. углерода не более 0,1, марганца 0,2-0,6, кремния не более 0,04, фосфора не более 0,15, неизбежные примеси, состоящие из серы, хрома, никеля, меди, титана, азота не регламентируются, остальное железо, включающий горячую прокатку с температурой конца прокатки выше точки превращения Ar3 и смоткой при температуре не более 620oC, травление, холодную прокатку и термическую обработку в защитной атмосфере.

Предлагаемый способ отличается от известного способа-прототипа [2] тем, что холодную прокатку проводят с обжатием 70-80% а термическую обработку обеспечивают нагревом со скоростью 8-16oC/с, выдержкой при этой температуре в течение 180-600 с и охлаждением с неконтролируемой скоростью до температуры окружающей атмосферы. После термической обработки осуществляют дрессировку с обжатием 2,4-3,2%

Увеличение обжатия после холодной прокатки и снижение температуры отжига до 590-650oC с нагревом до этой температуры со скоростью 8-16oC/с обеспечивает получение металла с мелкозернистой, полностью рекристаллизованной структурой. Ферритное зерно размером 8-10 мкм обеспечивает получение проката с высокими значениями предела текучести σт, временного сопротивления σв, относительного удлинения δ4, твердости по Виккерсу HV5 и HV10, средней магнитной индукции B2500 и удовлетворительные средние удельные магнитные потери на перемагничивание P1,5/50.

Высокая твердость по Виккерсу HV5 и HV10 обеспечивает способность стали к вырубке элементов магнитопроводов без заусенцев у потребителей. ГОСТ 21427.2-83 предусматривает поставку нелегированной электротехнической стали в отожженном и нагартованном состоянии с твердостью по Виккерсу не менее 120 ед. [4] Анализ патентной и научно-технической литературы показал, что в предлагаемом изобретении "Способ производства технологичной при вырубке элементов магнитопроводов холоднокатаной сверхнизкокремнистой электротехнической стали" техническое решение, заключающееся в том, что холодную прокатку проводят с обжатием 70-80% а термическую обработку обеспечивают нагревом со скоростью 8-16oC/с до температуры 590-650oC, выдержкой при той температуре в течение 180-600 с и охлаждением с неконтролируемой скоростью до температуры окружающей атмосферы, является новым и соответствует критерию "изобретательский уровень".

Для осуществления изобретения слябы подвергают горячей прокатке на полосу толщиной 1,8-7,0 мм с температурой конца прокатки выше Ar3 и смоткой не более 620oC, травлению, холодной прокатке на конечную толщину 0,5-1,1 мм с обжатием 70-80% и термической обработке в защитной азотоводородной атмосфере, которую обеспечивают нагревом со скоростью 8-16oC/с до температуры 590-650oC, выдержкой при этом температуре в течение 180-600 с и охлаждением с неконтролируемой скоростью до температуры окружающей атмосферы. При необходимости, для повышения твердости HV5 и HV10, осуществляют дрессировку с обжатием 2,4-3,2%

Ниже даны примеры выполнения производства проката по предлагаемому изобретению в объеме предмета изобретения и с отклонениями от него, а также

по известному способу-прототипу.

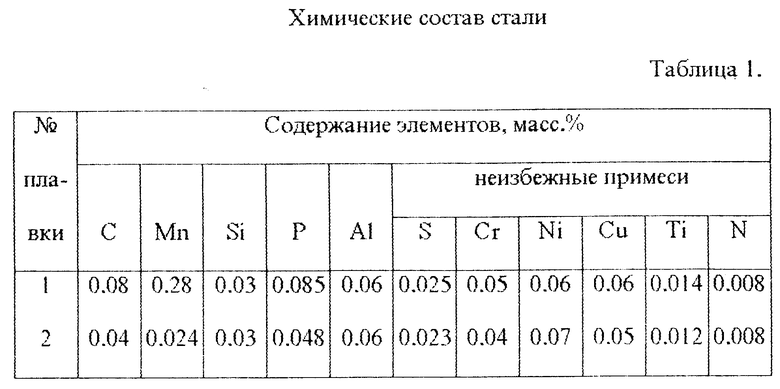

Экспериментальная проверка была проведена на стали с содержанием углерода 0,08 и 0,04% (табл.1).

Горячую прокатку непрерывных слябов осуществили на стане 2000 на полосы толщиной 1,6-7,0 мм с температурой конца прокатки выше точки превращения Ar3 и смоткой в рулон при температуре 570-590oC. После травления окалины горячекатаные полосы были прокатаны на стане холодной прокатки 1400 на конечную толщину 0,5; 0,8 и 1,05 мм с обжатием 65, 70, 75, 80 и 85% Термическую обработку проводили на агрегате непрерывного отжига в сухой защитной атмосфере (15% водорода и 85% азота) при температуре 560, 590, 620, 650 и 680oC с нагревом до этой температуры со скоростью 4, 8, 12, 16 и 20oC/с, выдержкой в течение 60, 180, 390, 680 и 810 с и охлаждением с произвольной скоростью до температуры окружающей атмосферы.

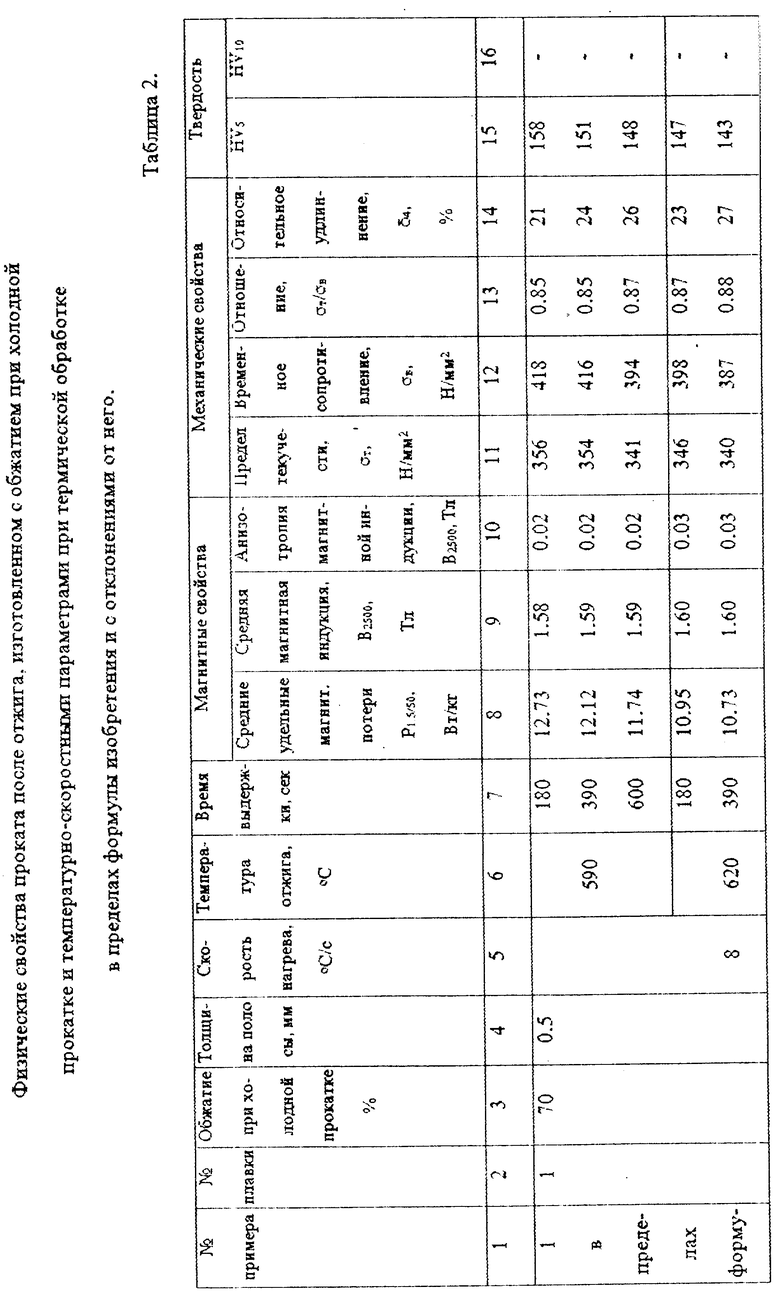

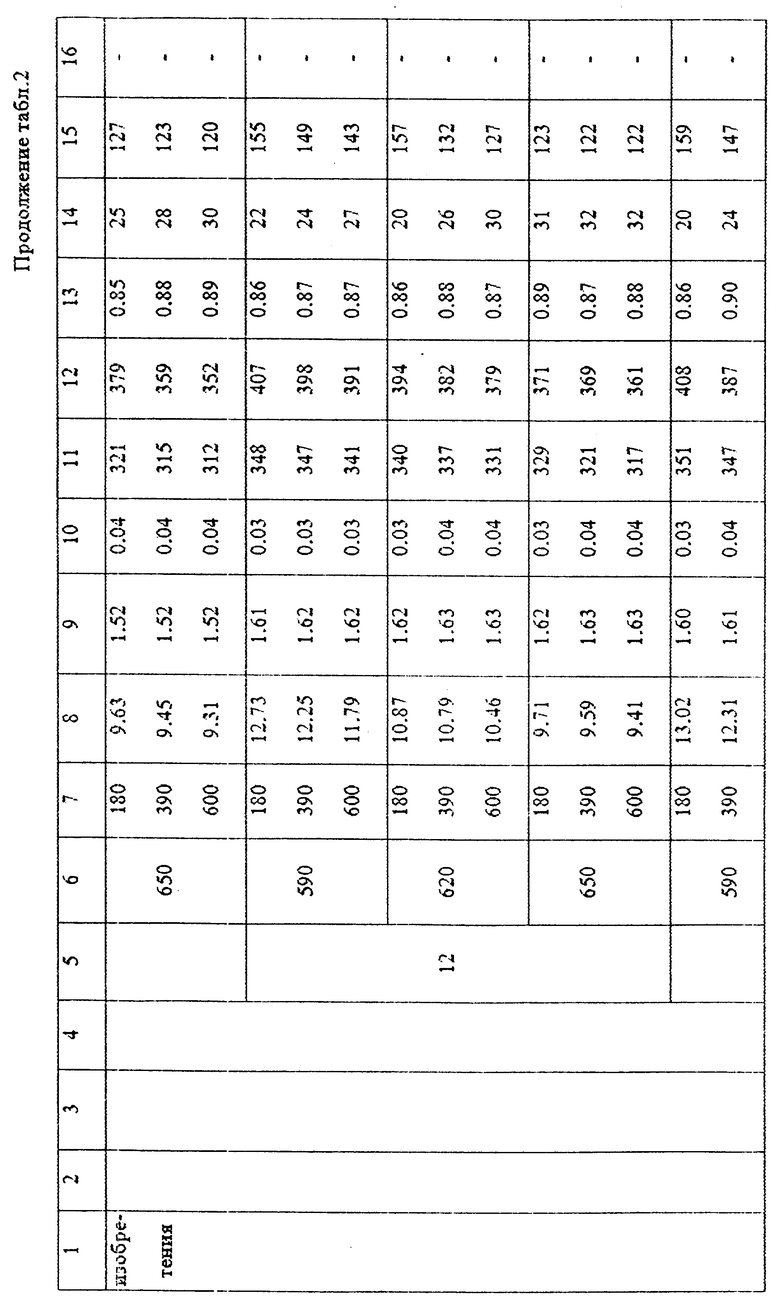

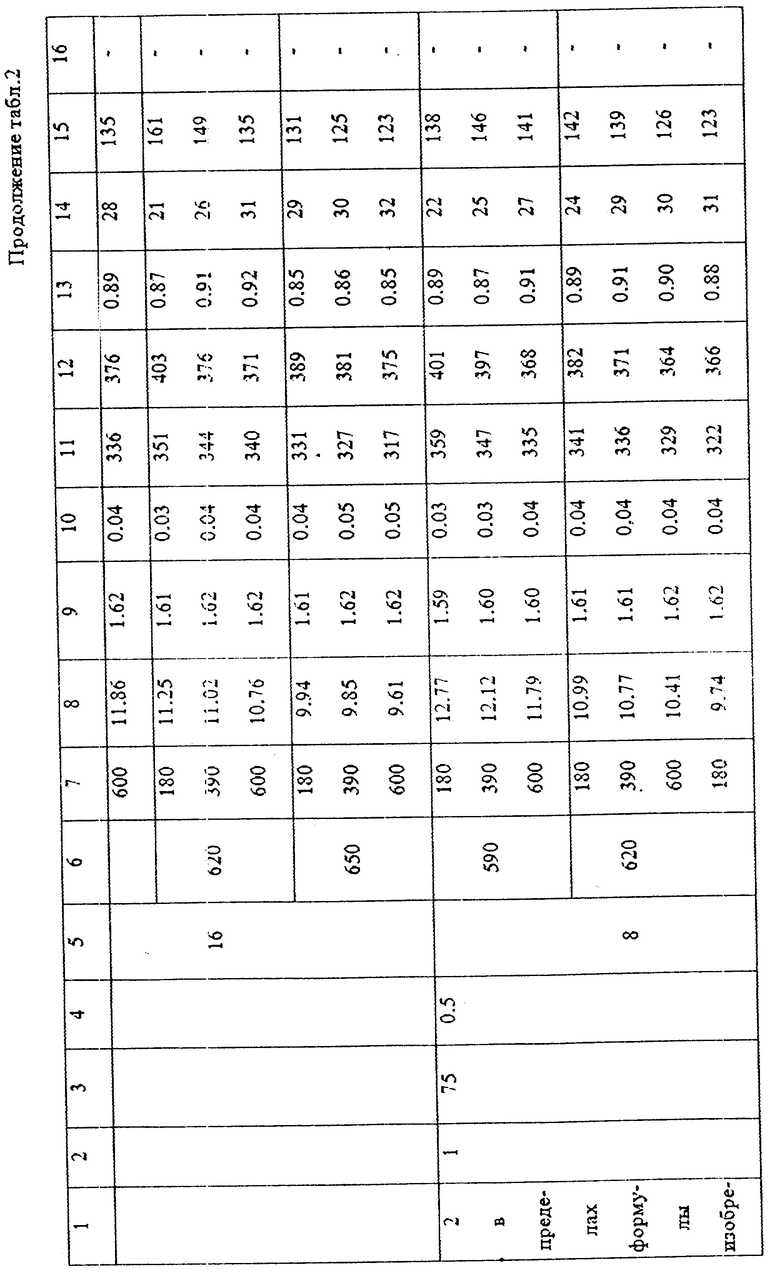

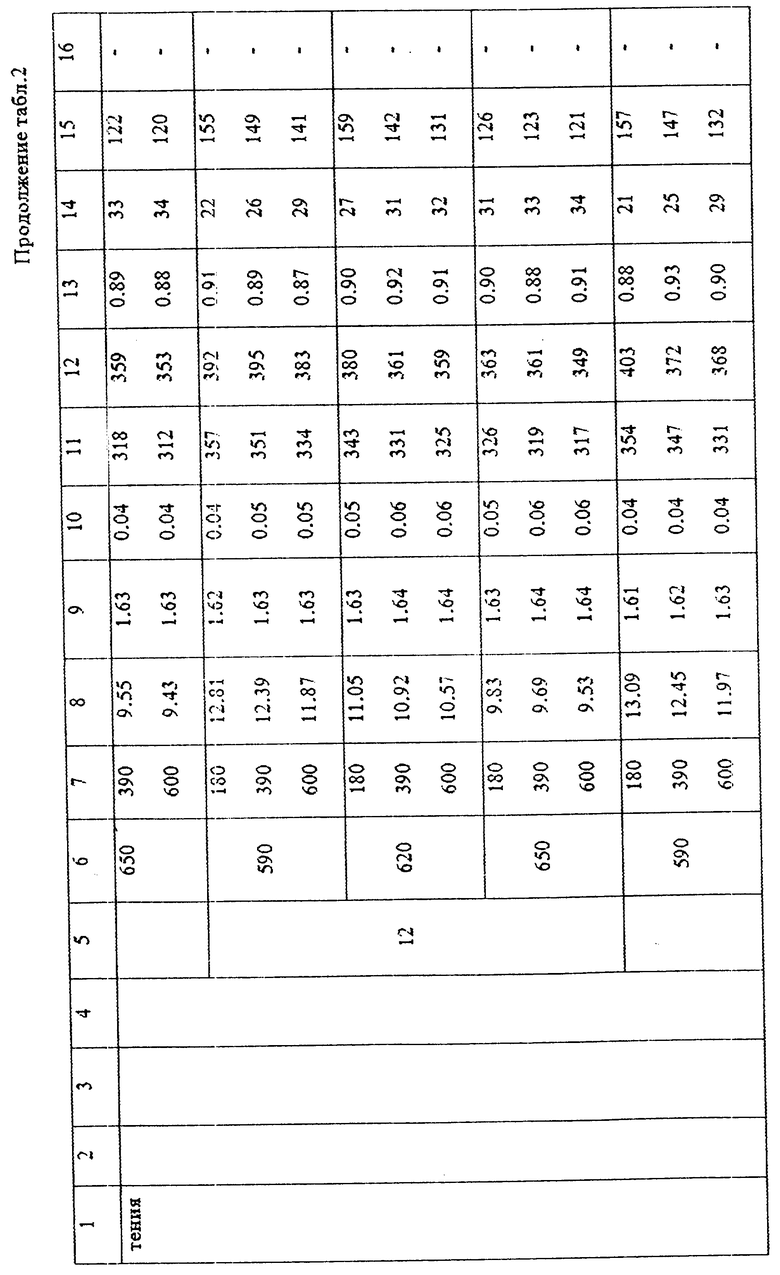

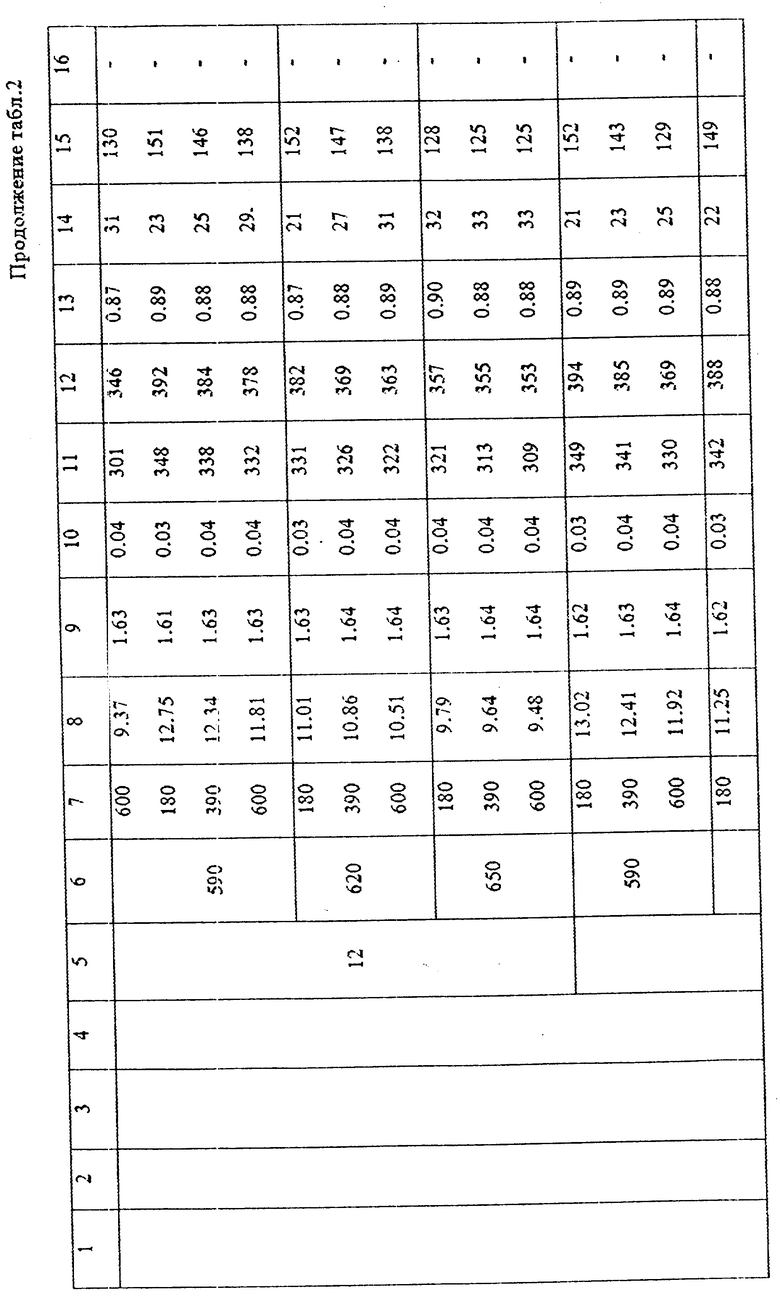

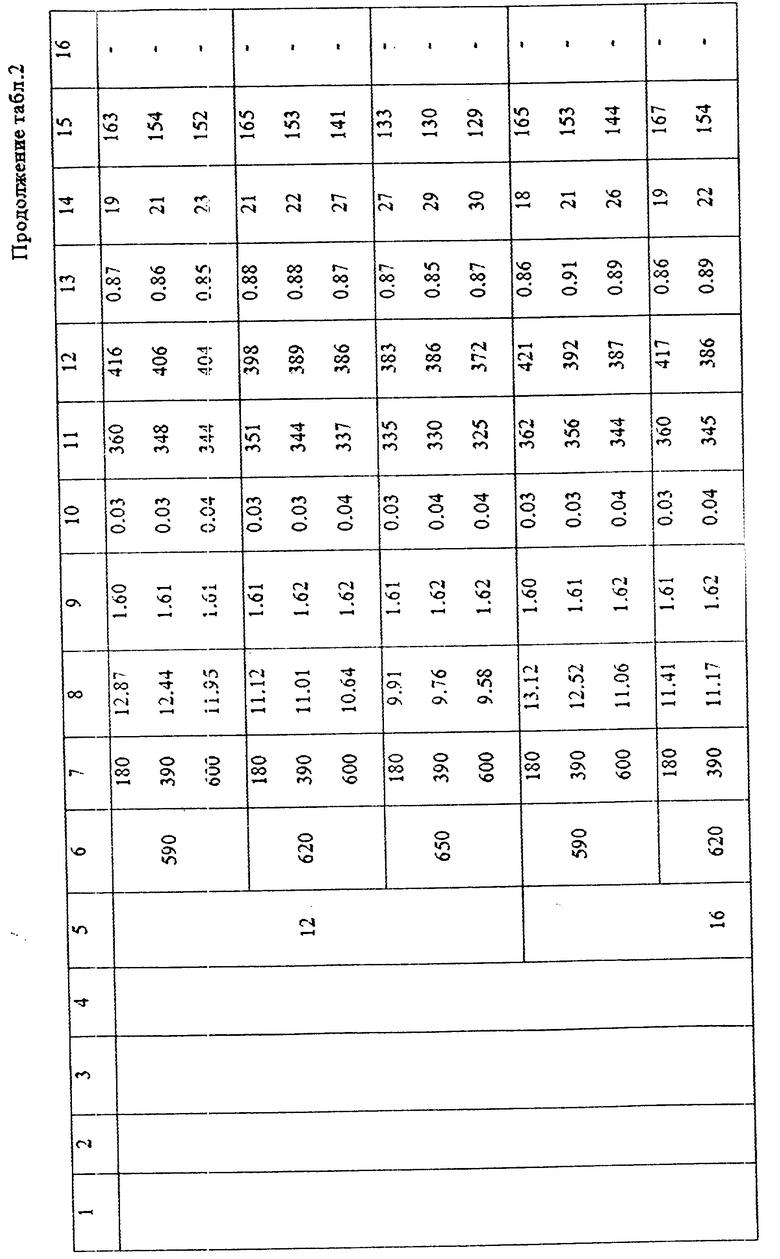

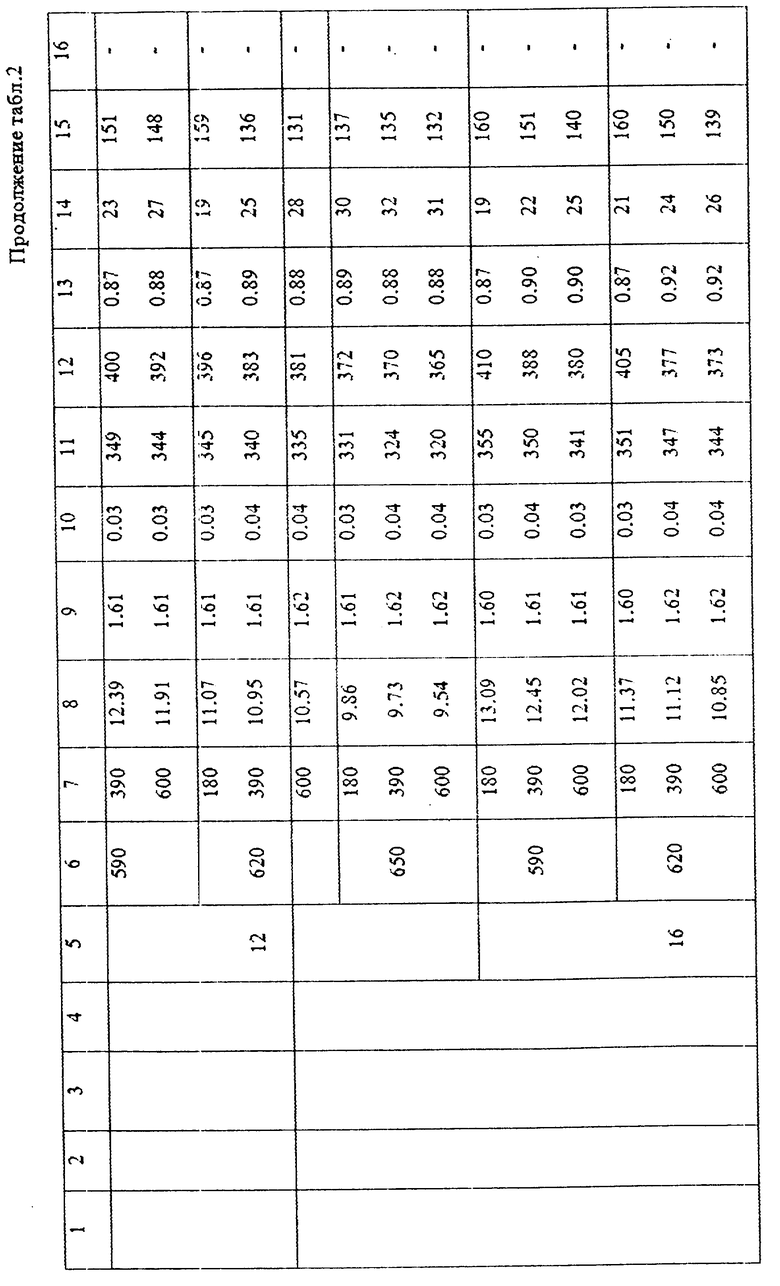

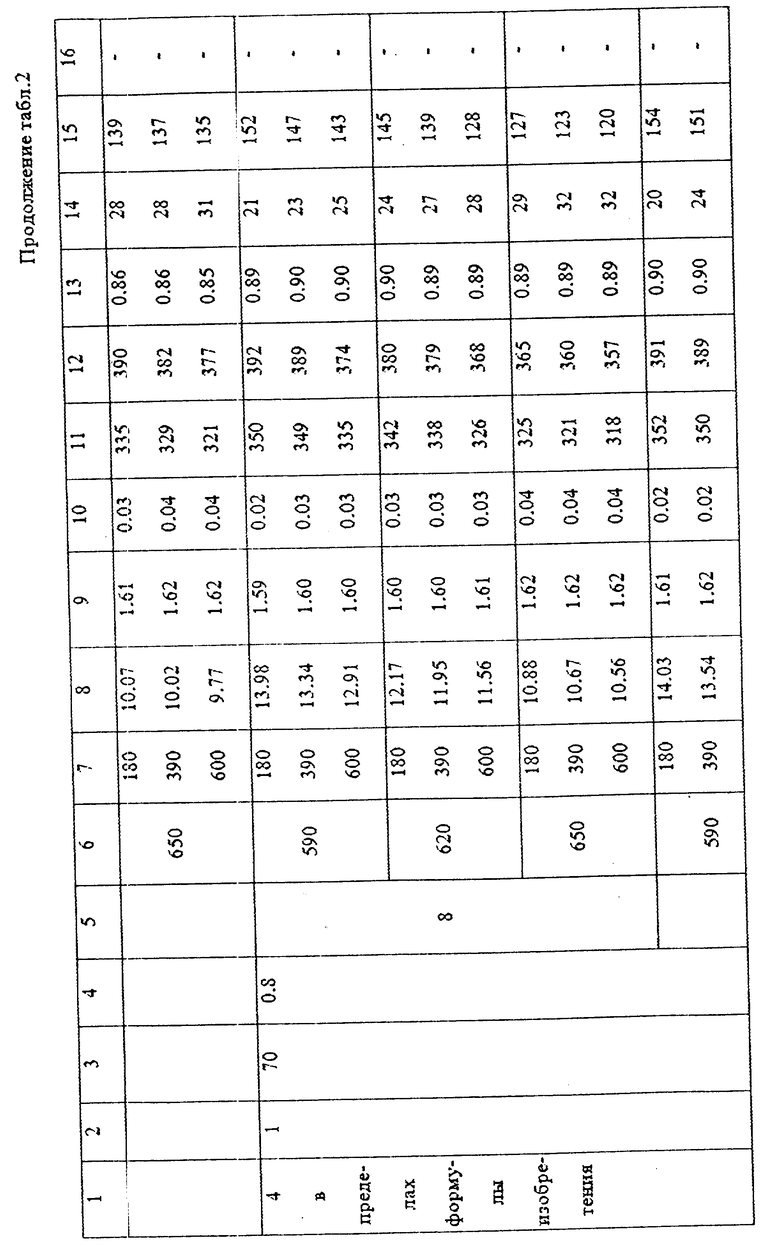

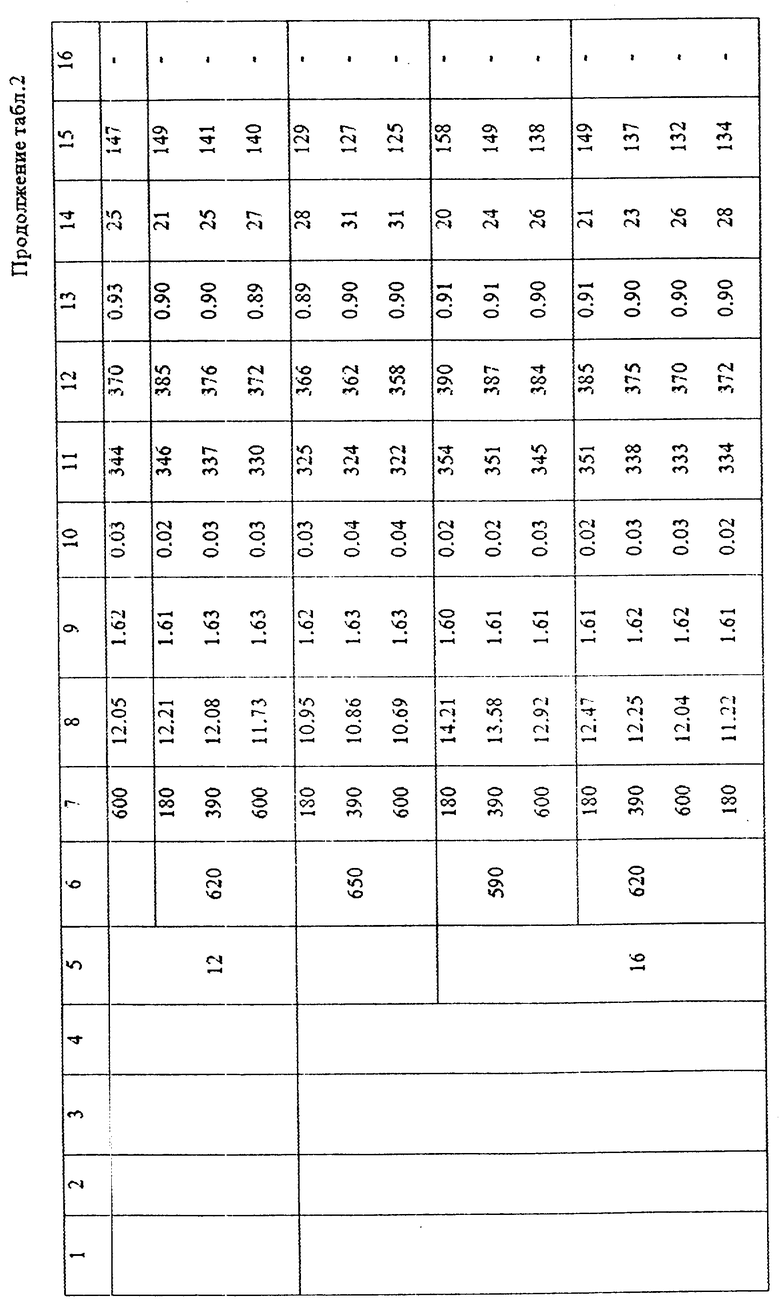

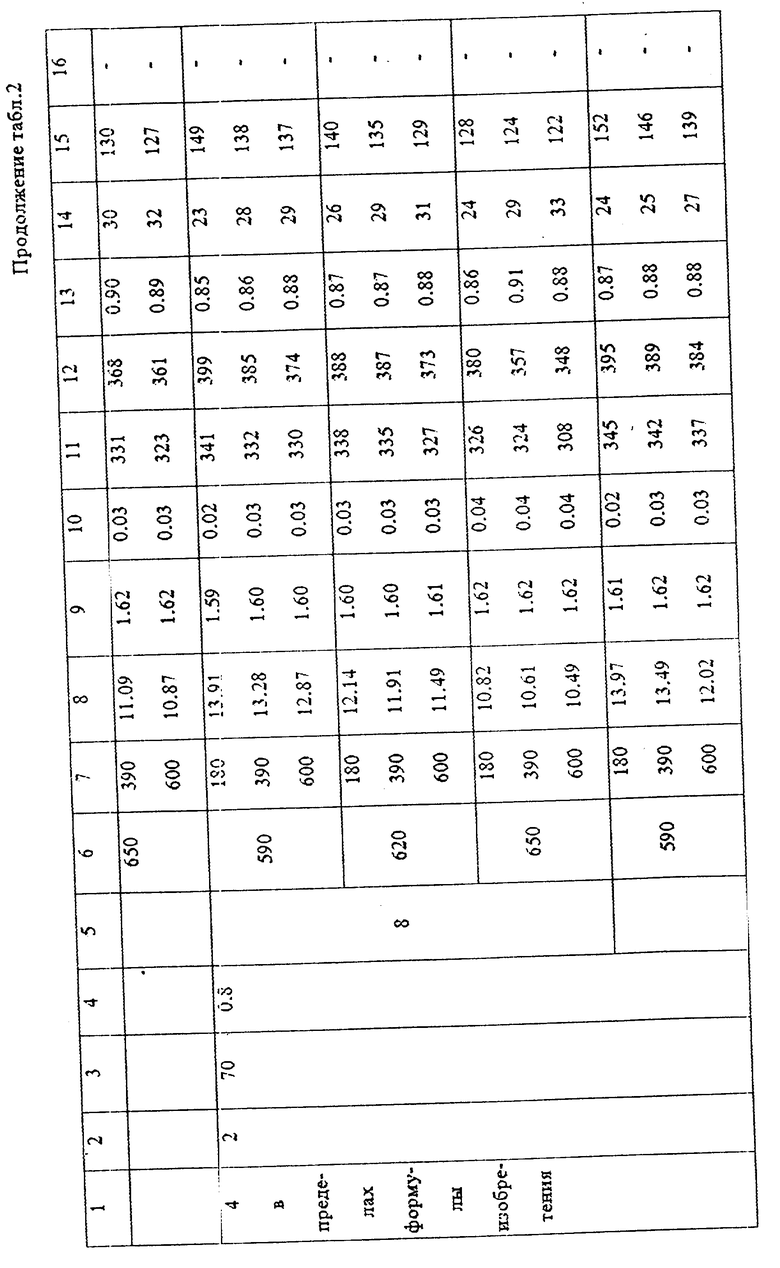

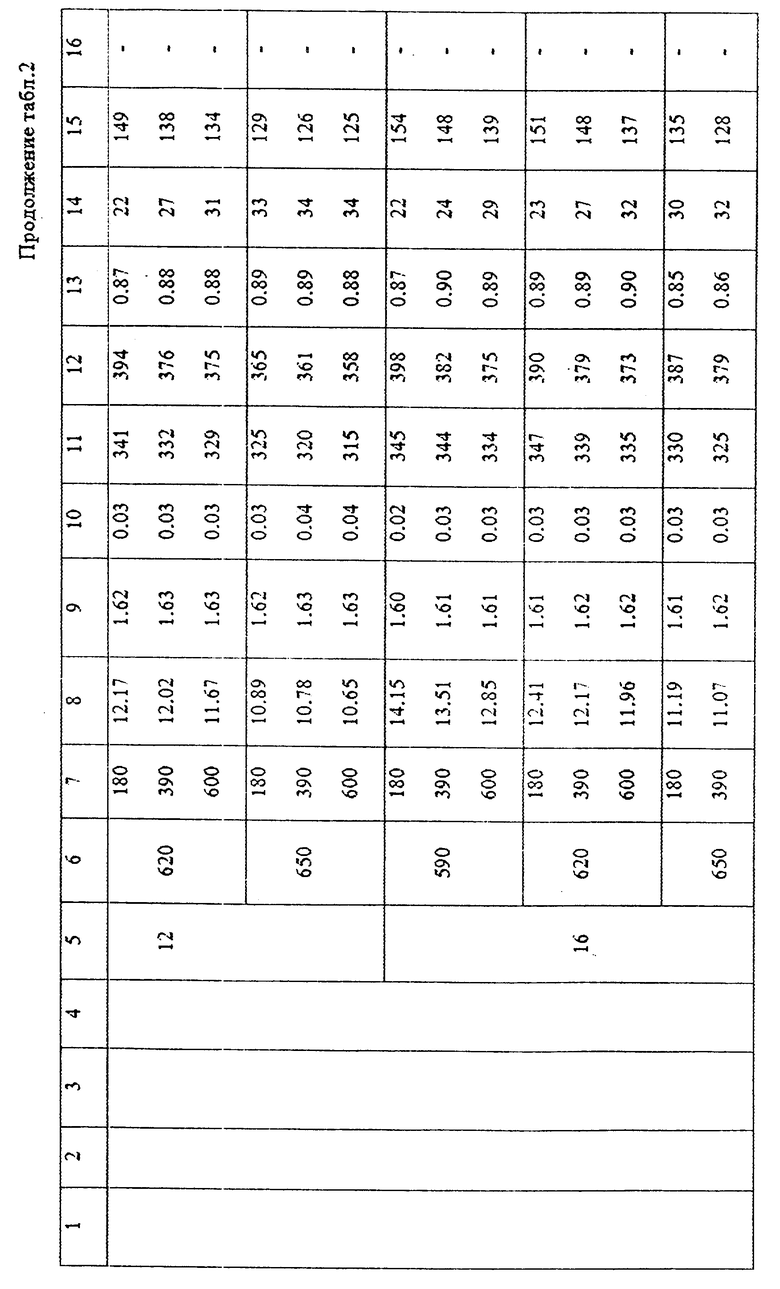

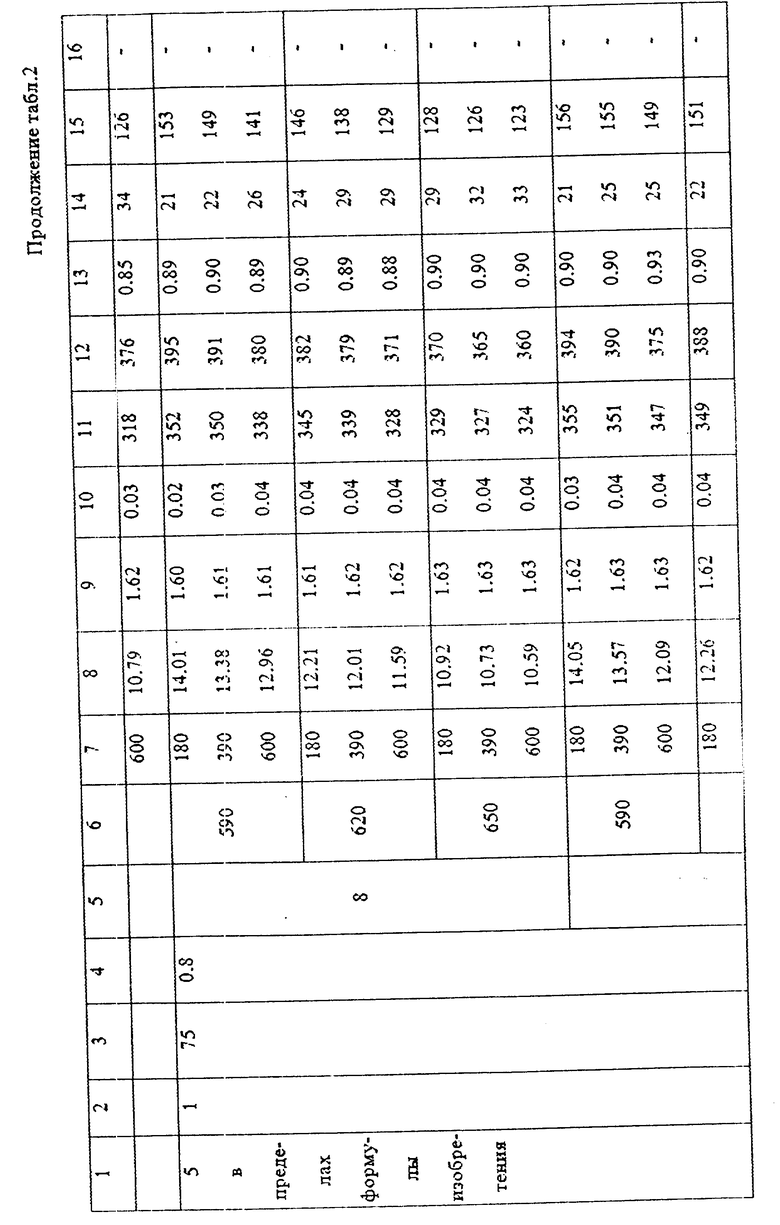

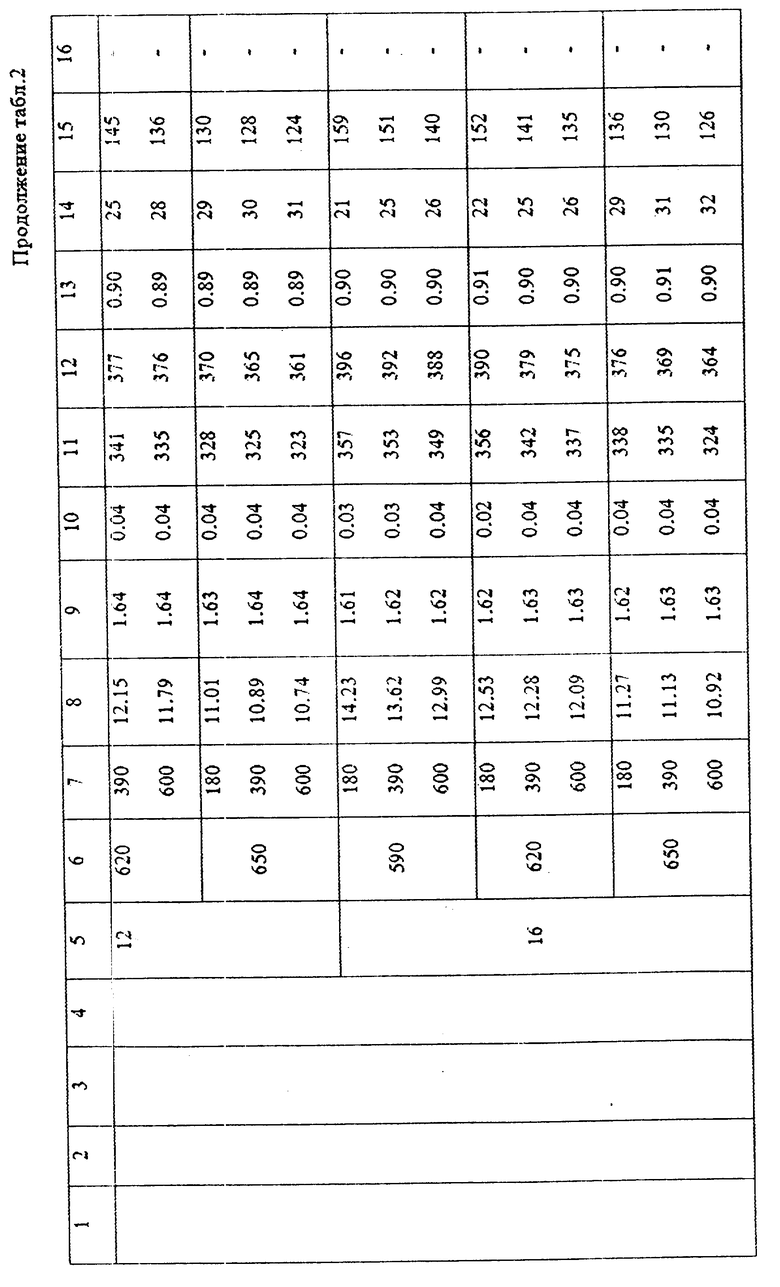

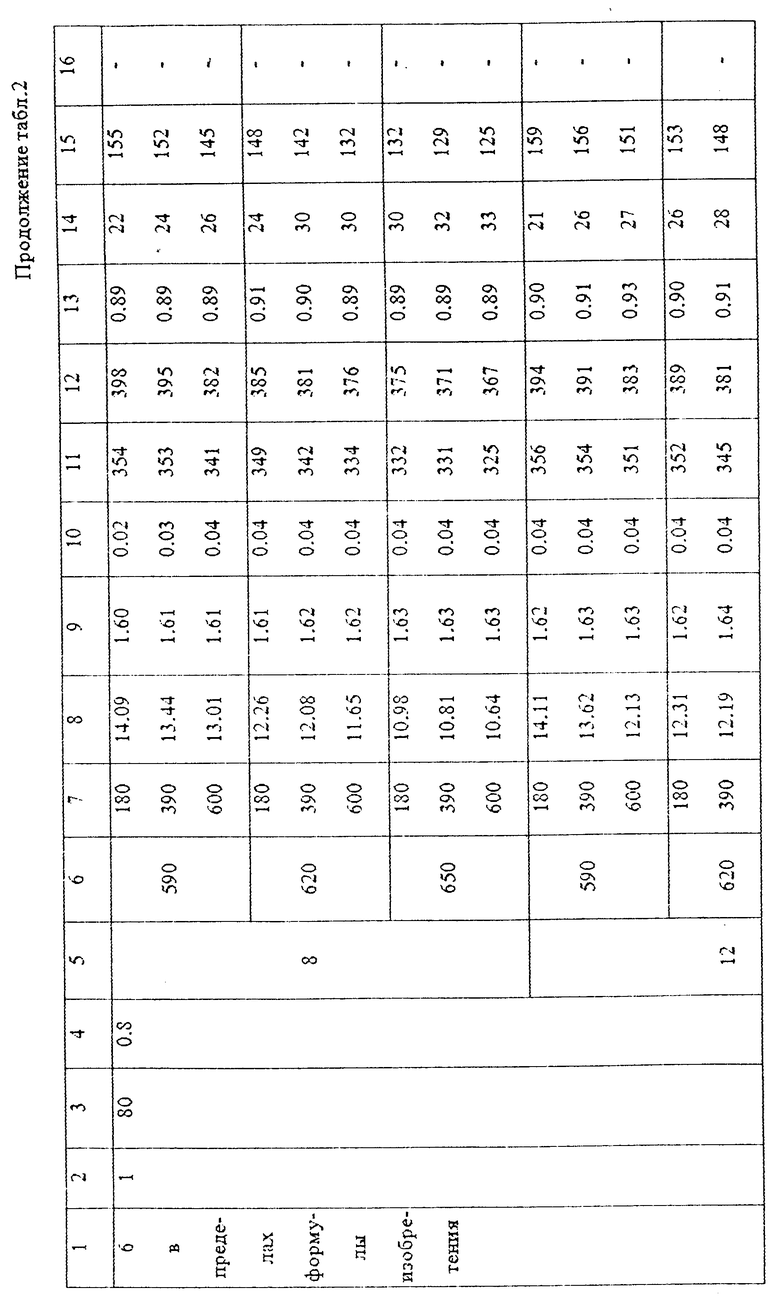

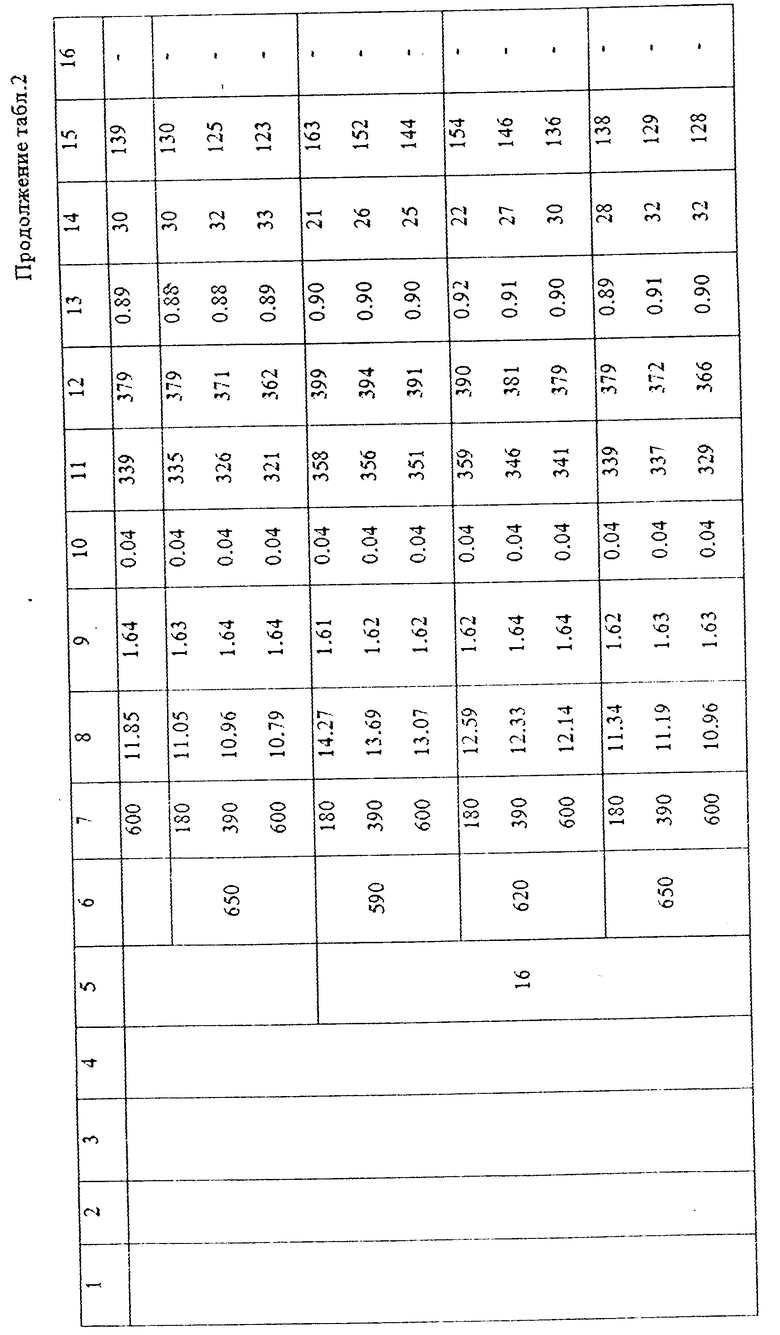

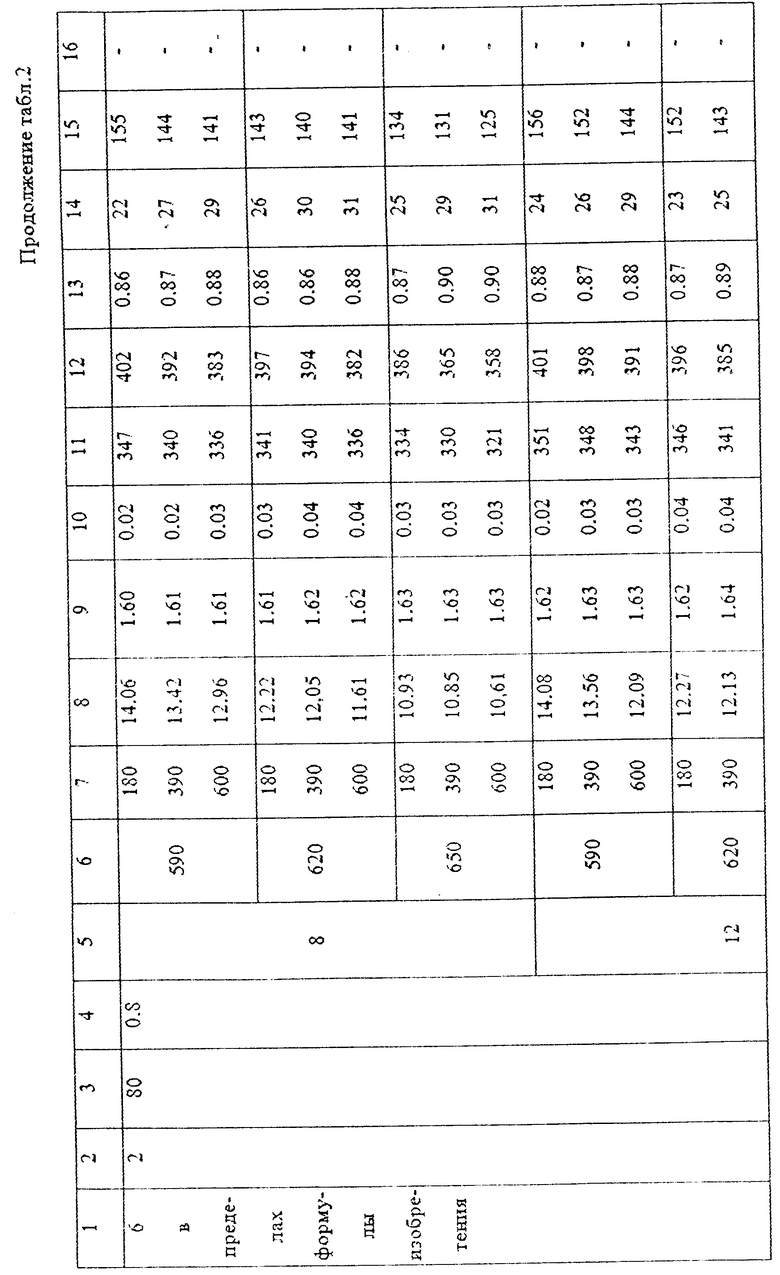

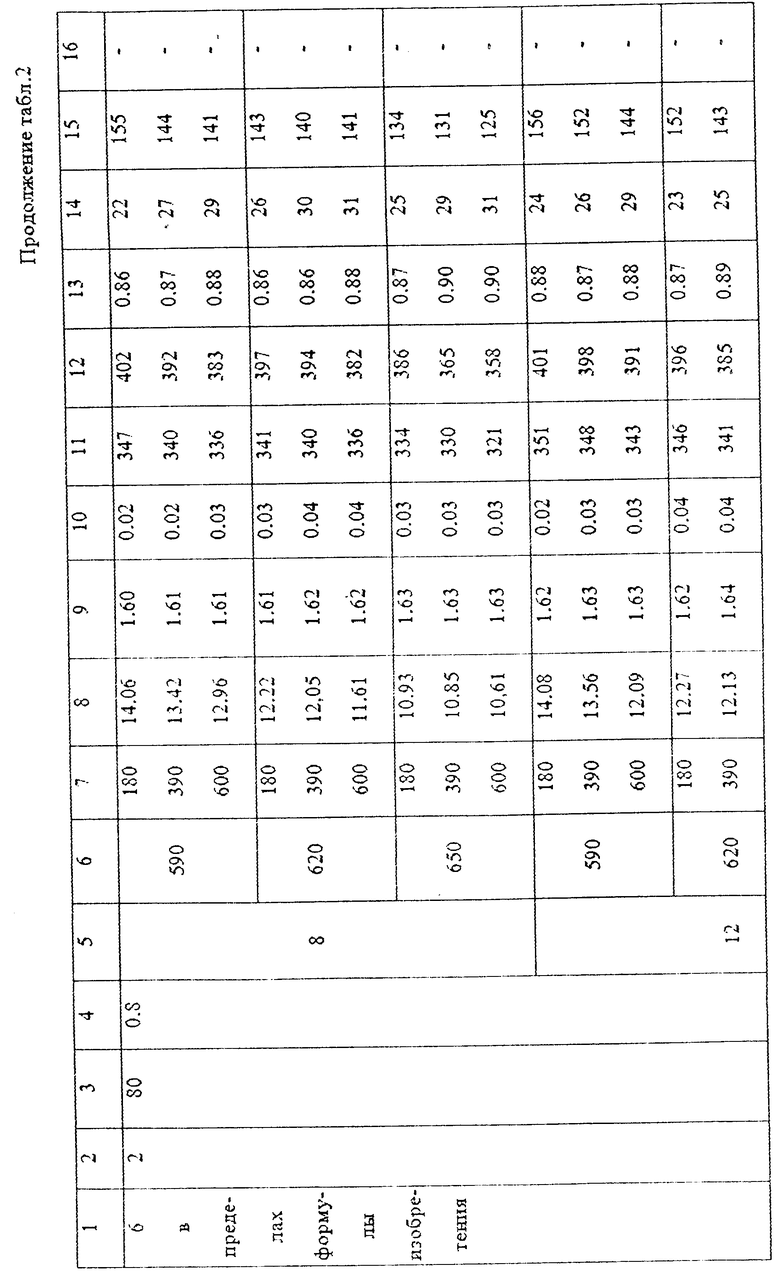

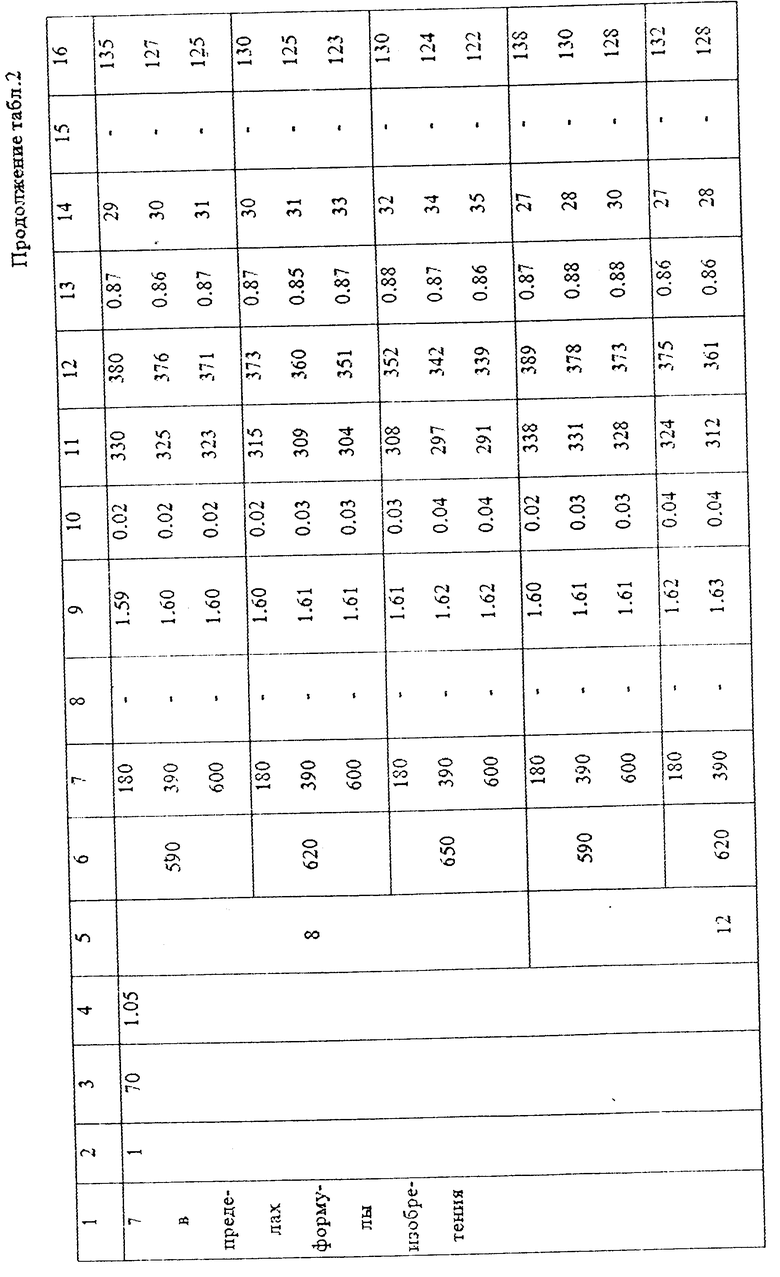

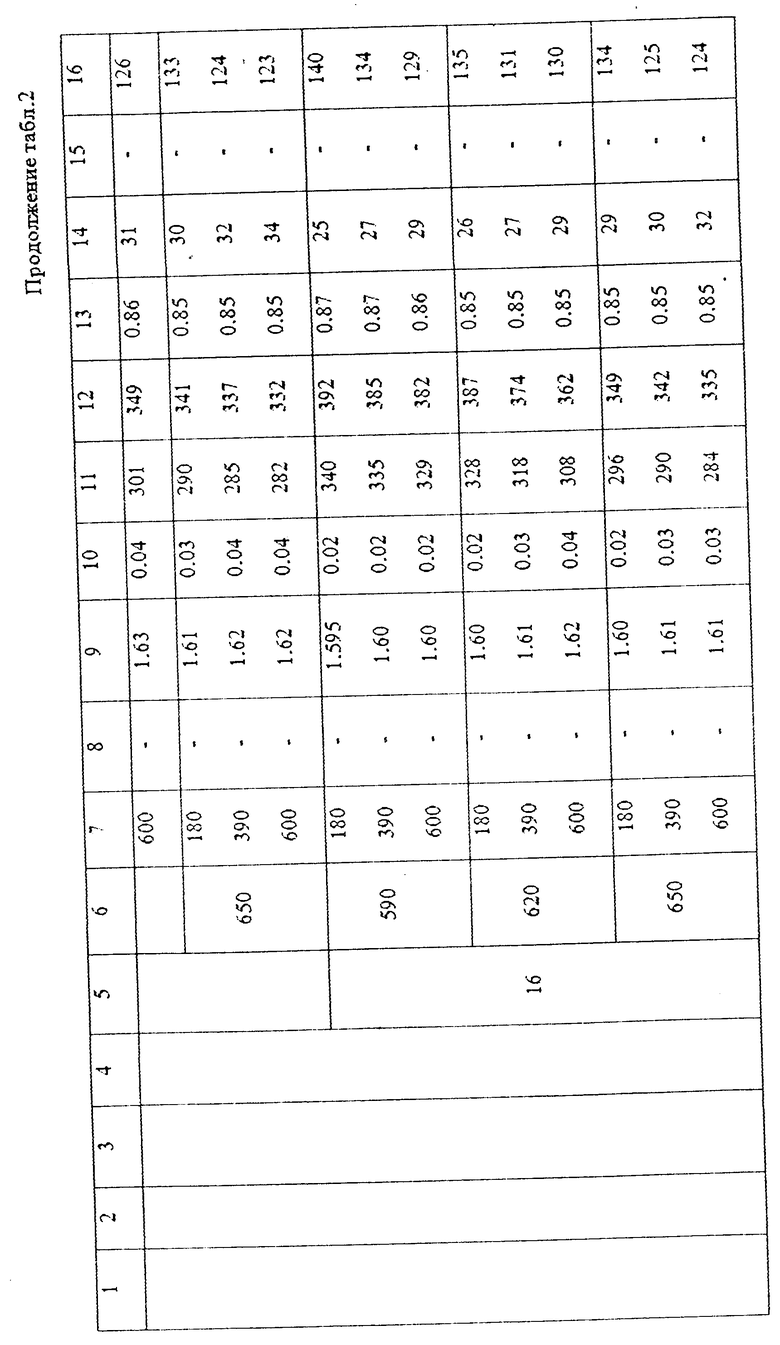

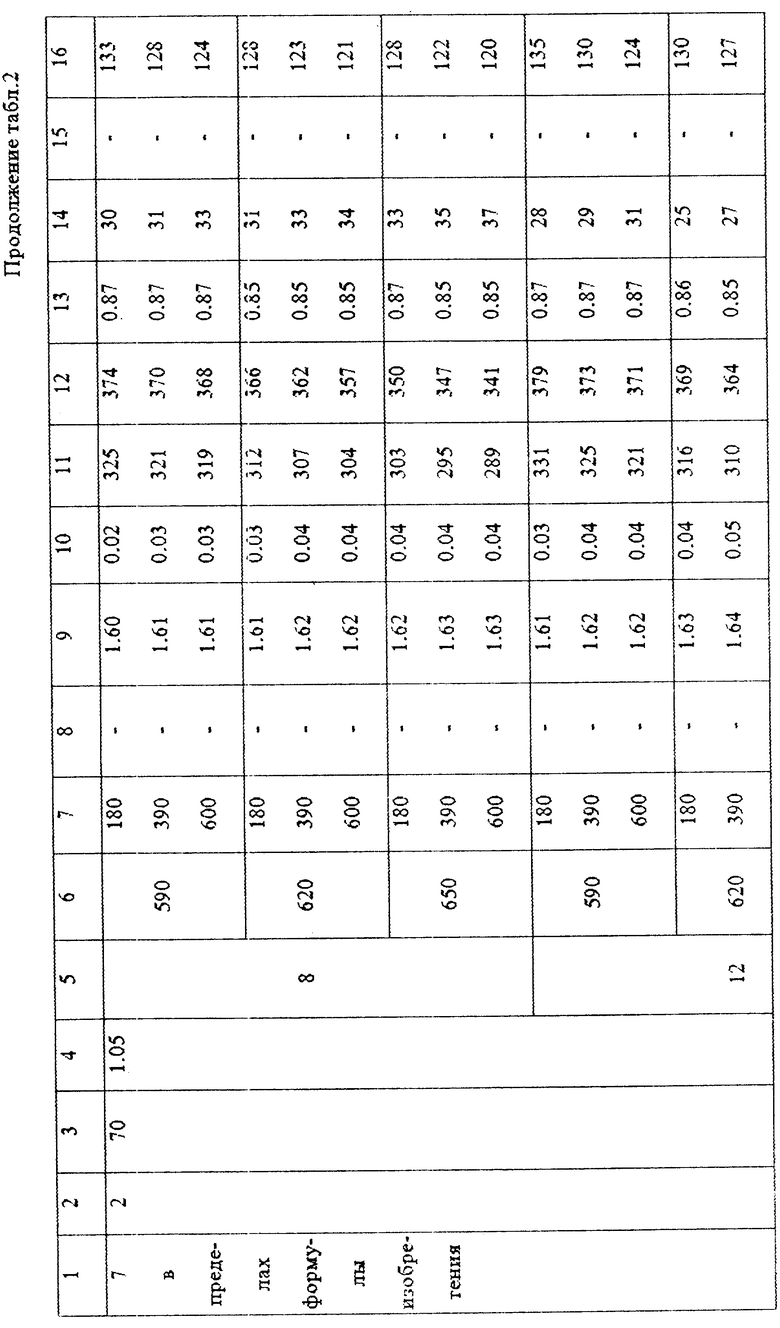

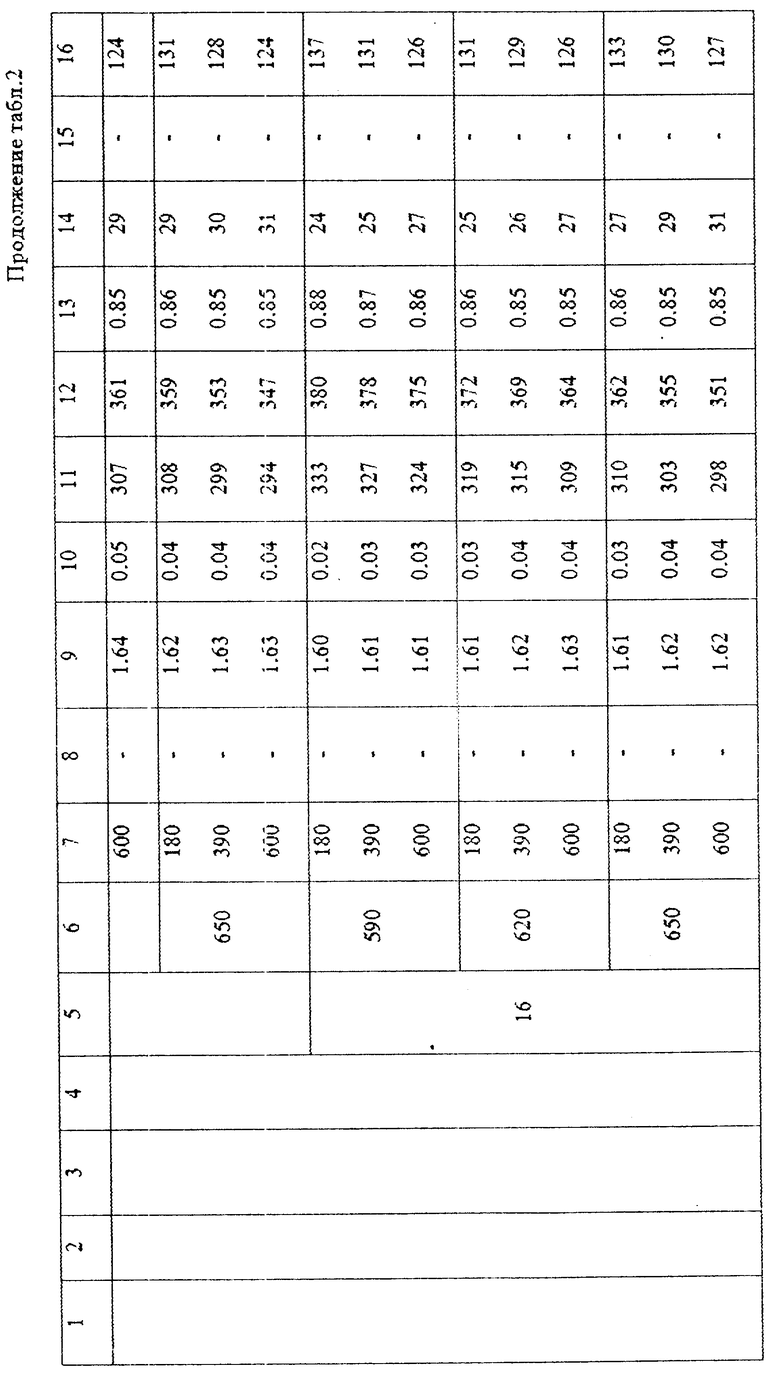

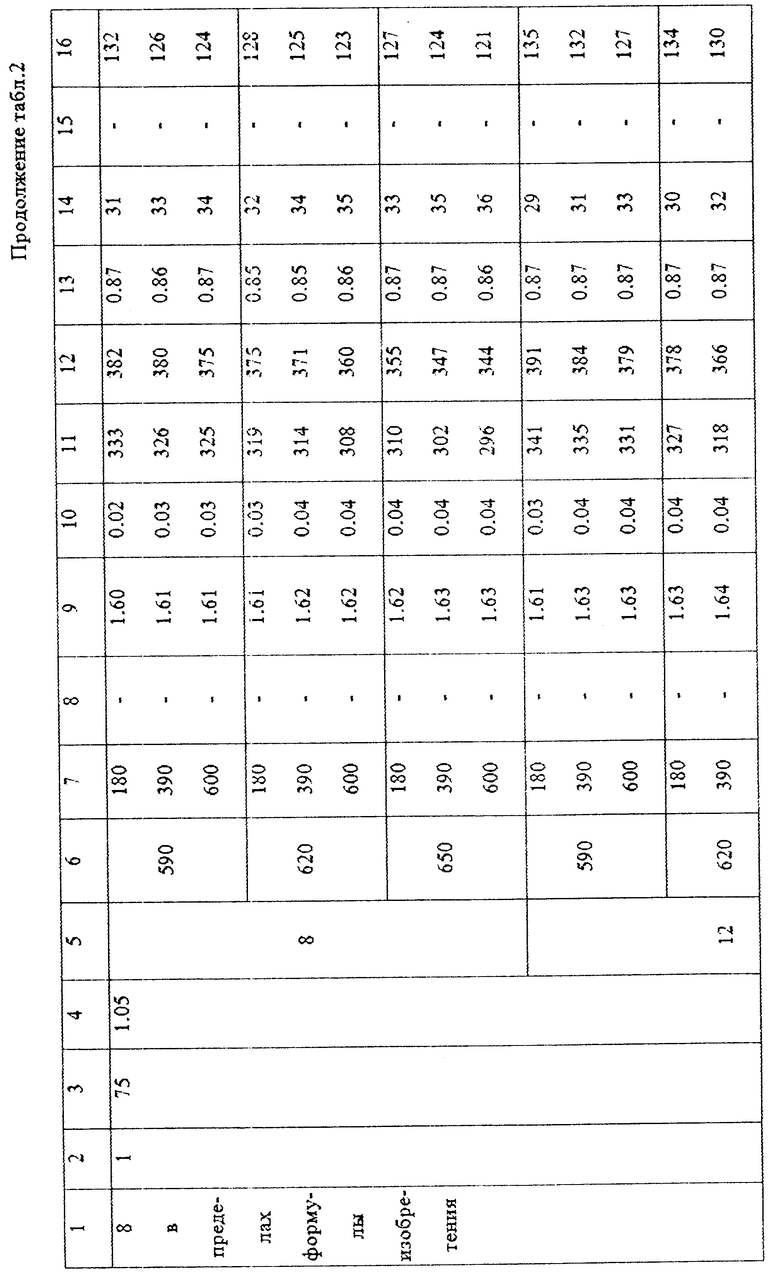

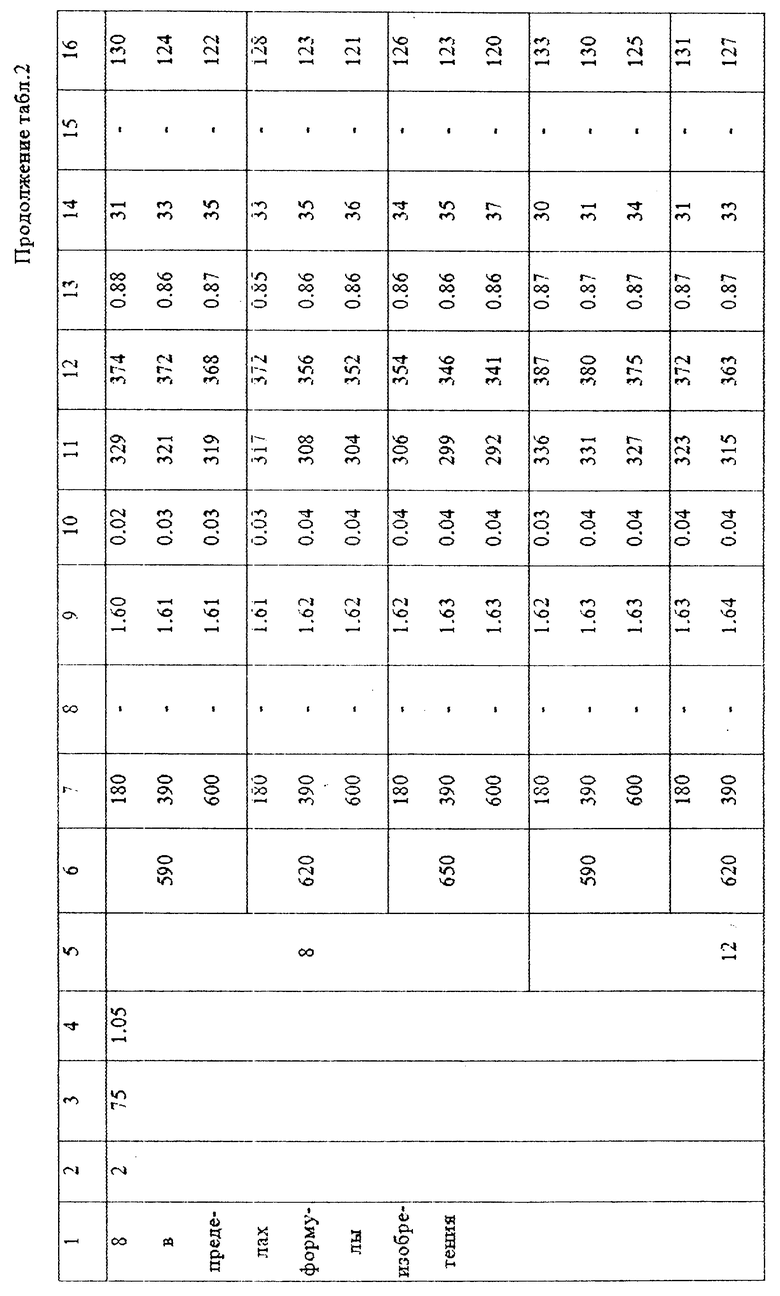

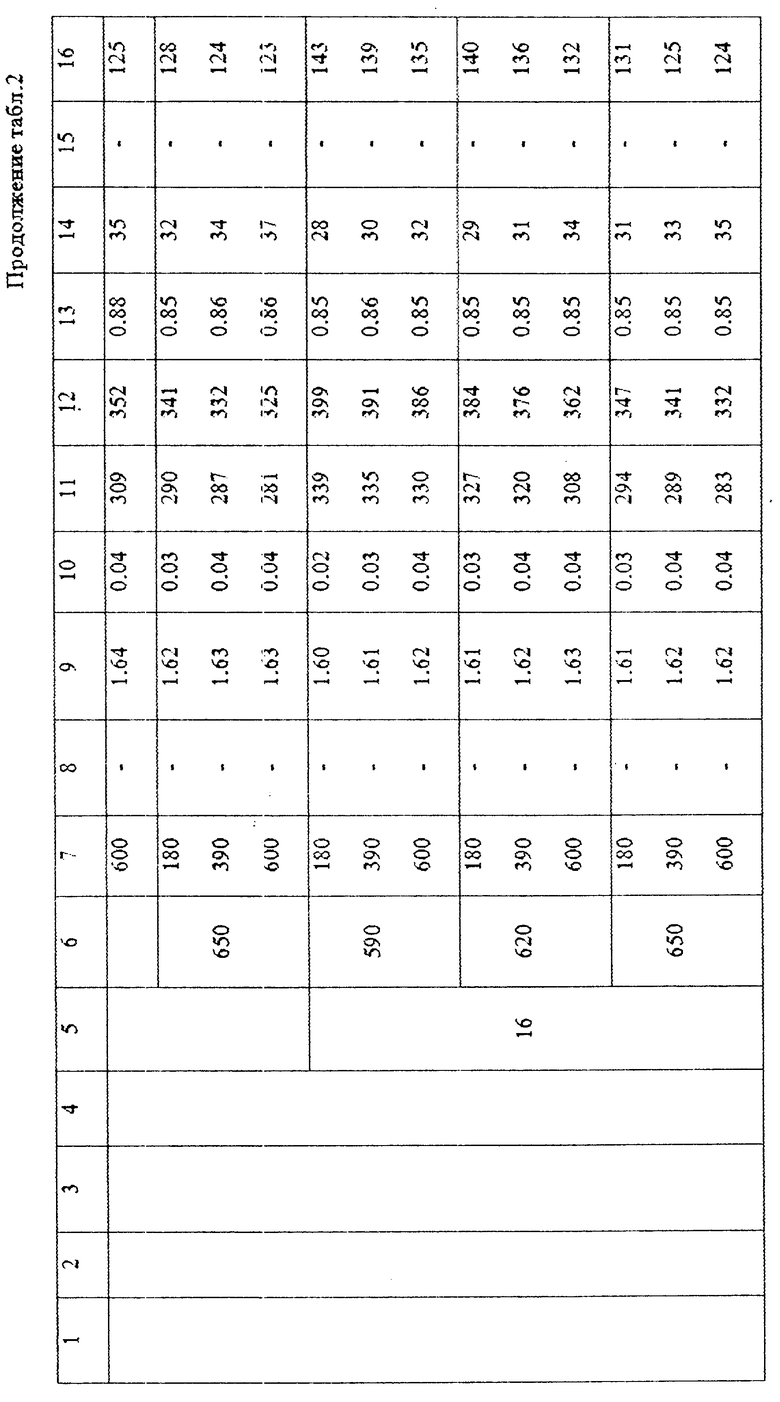

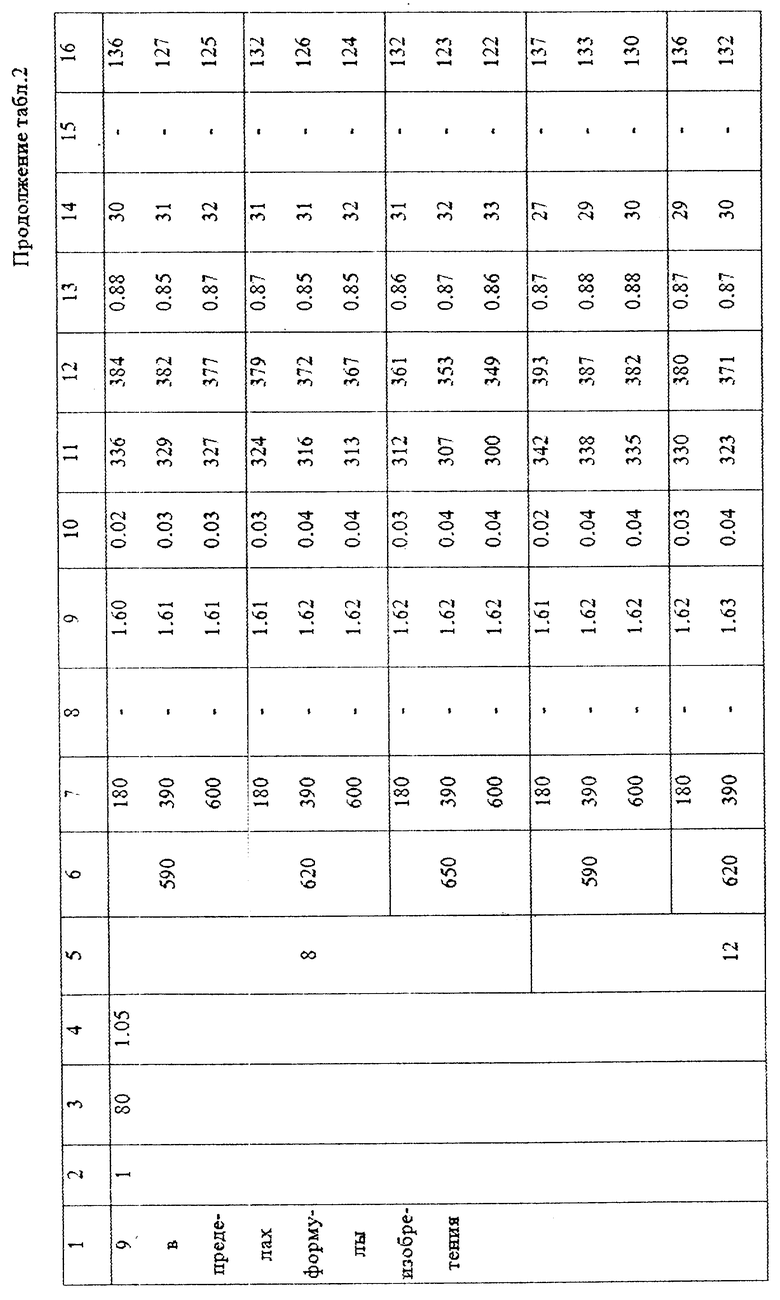

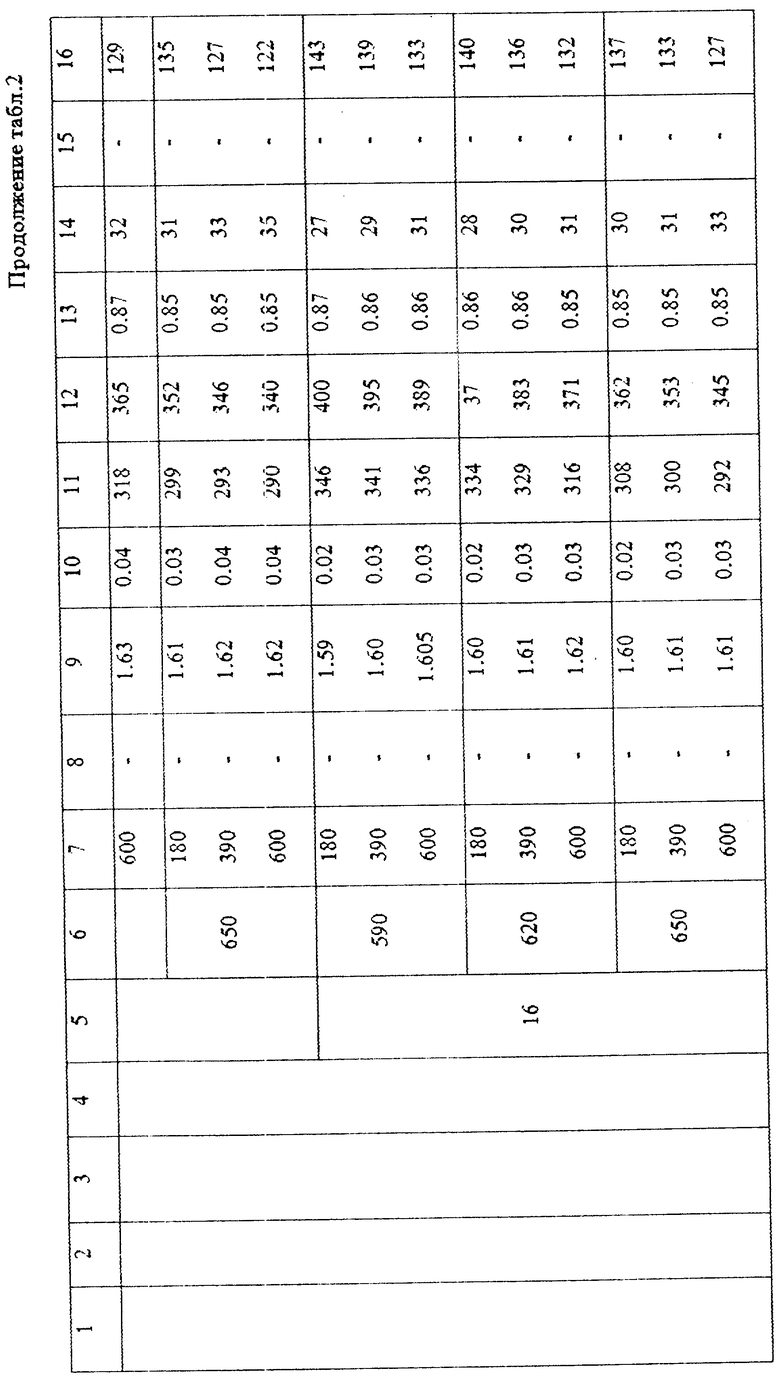

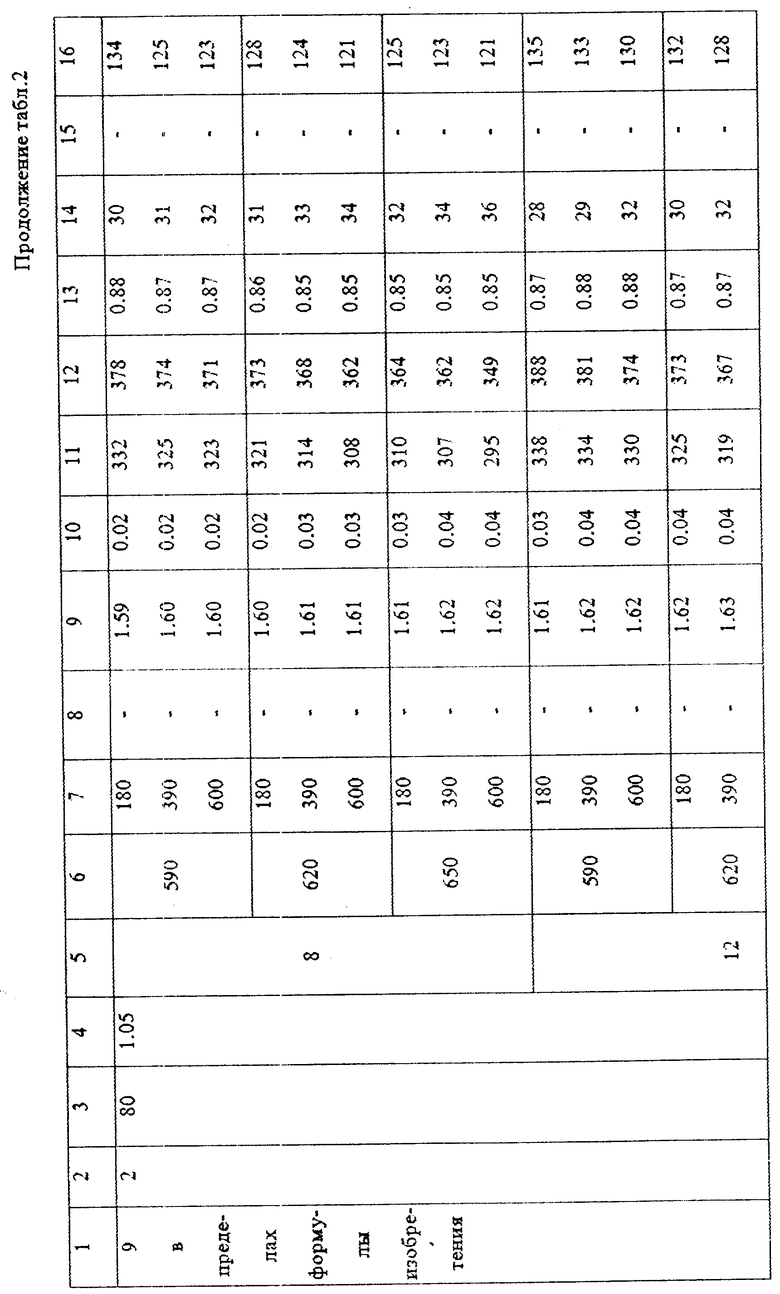

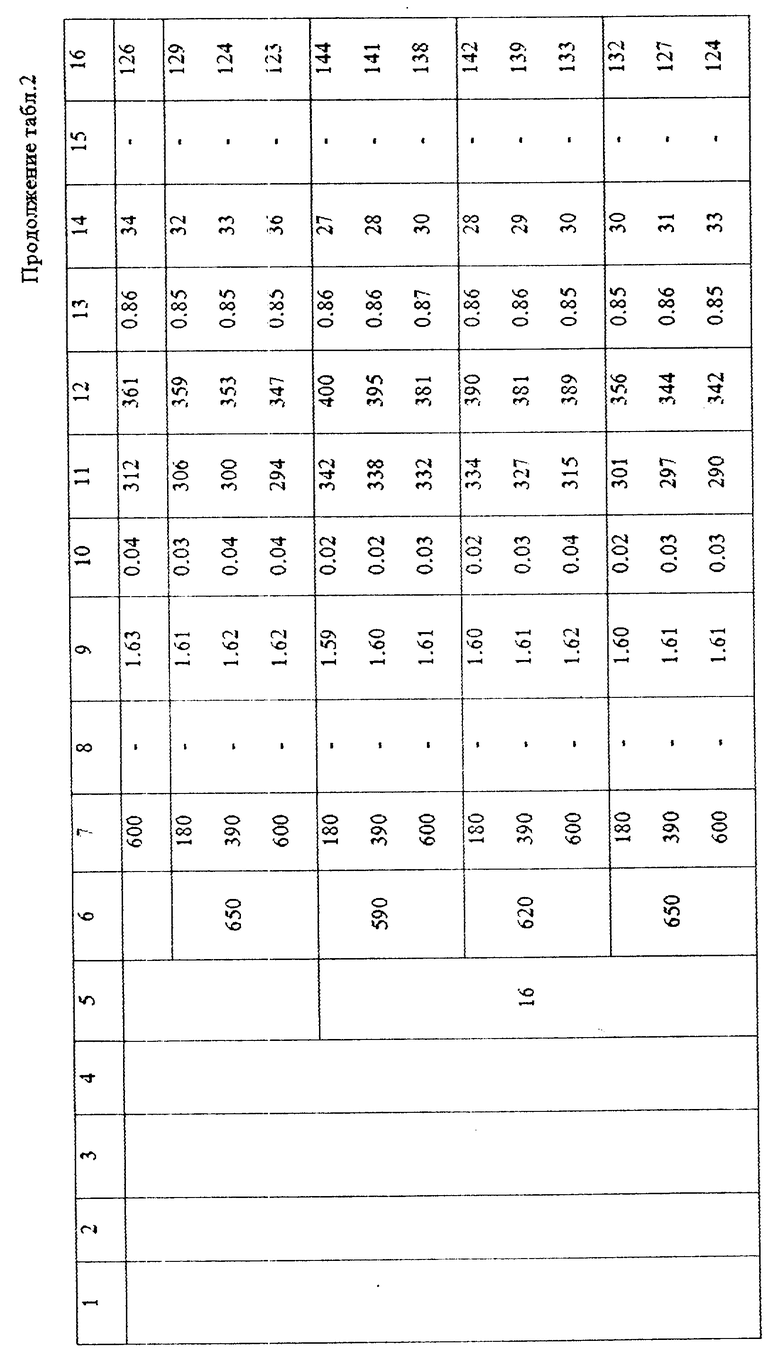

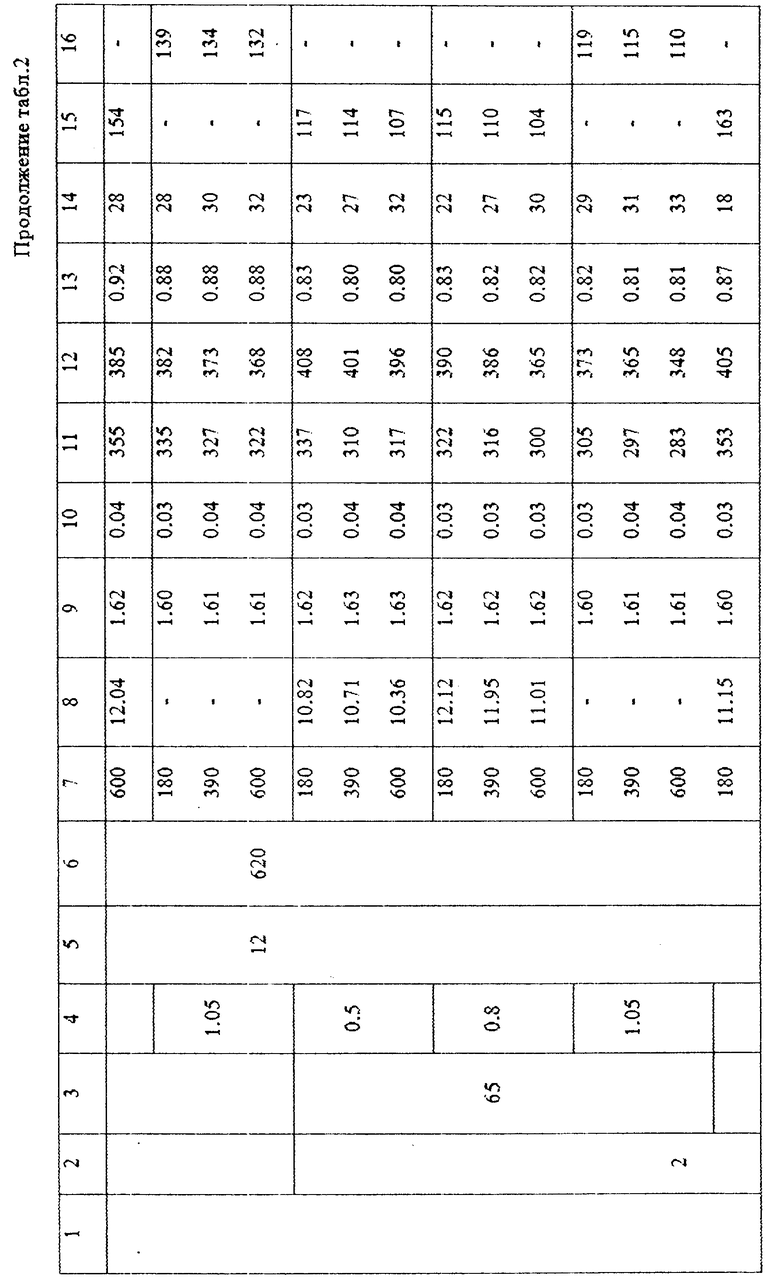

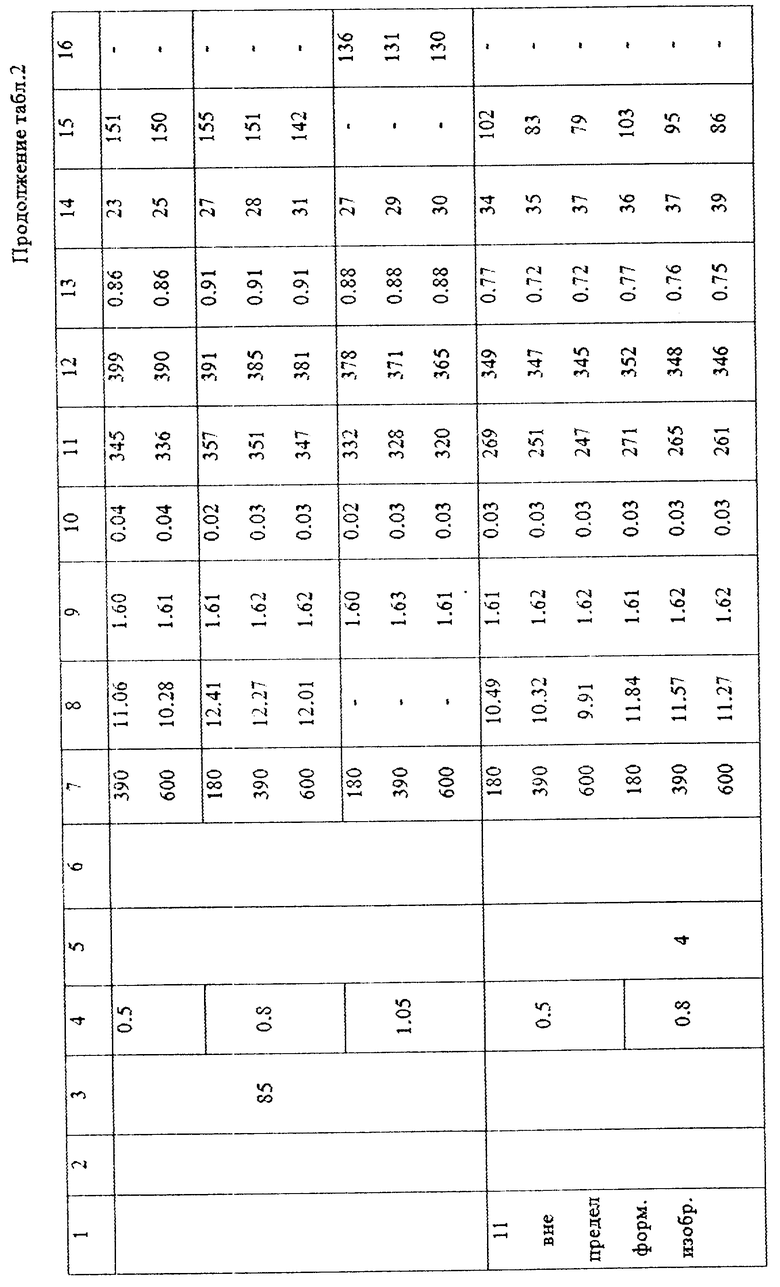

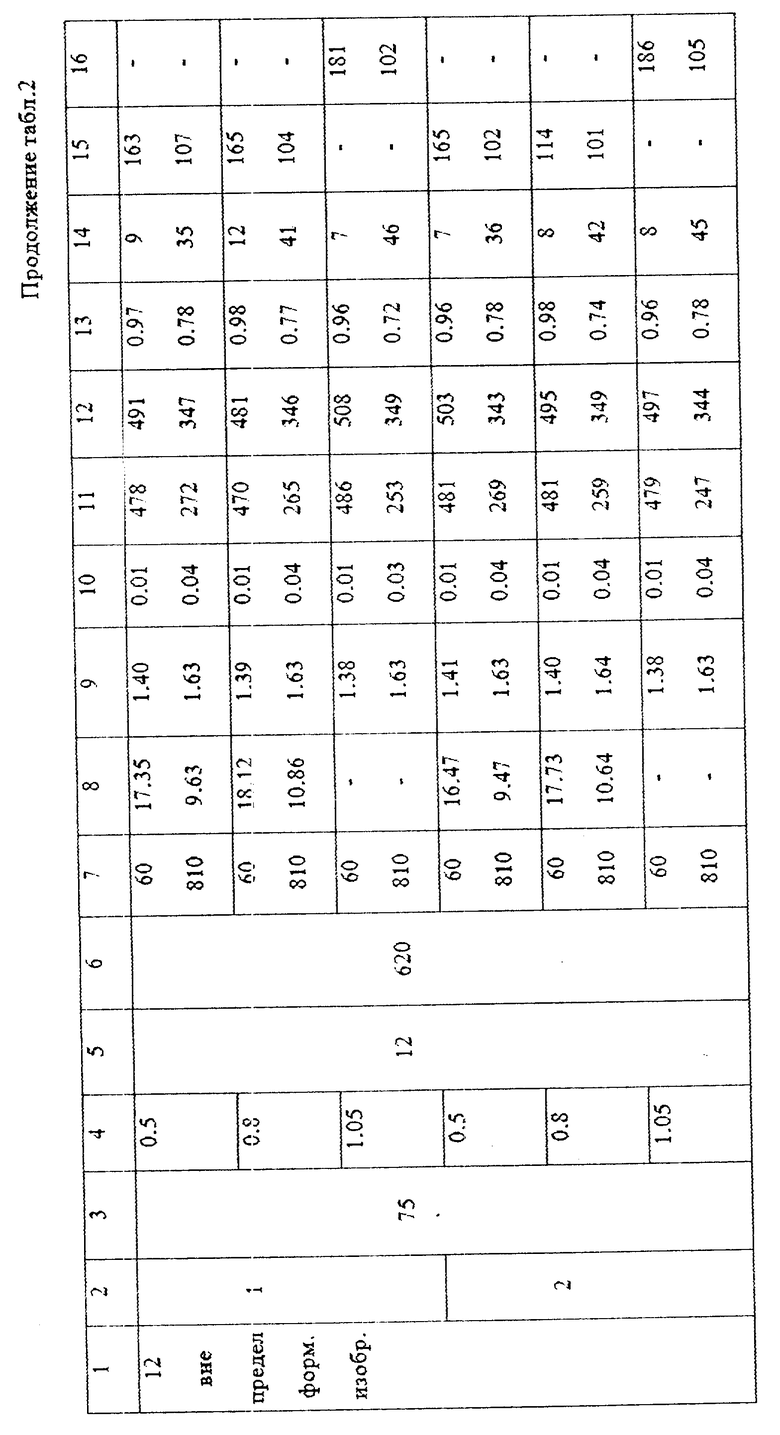

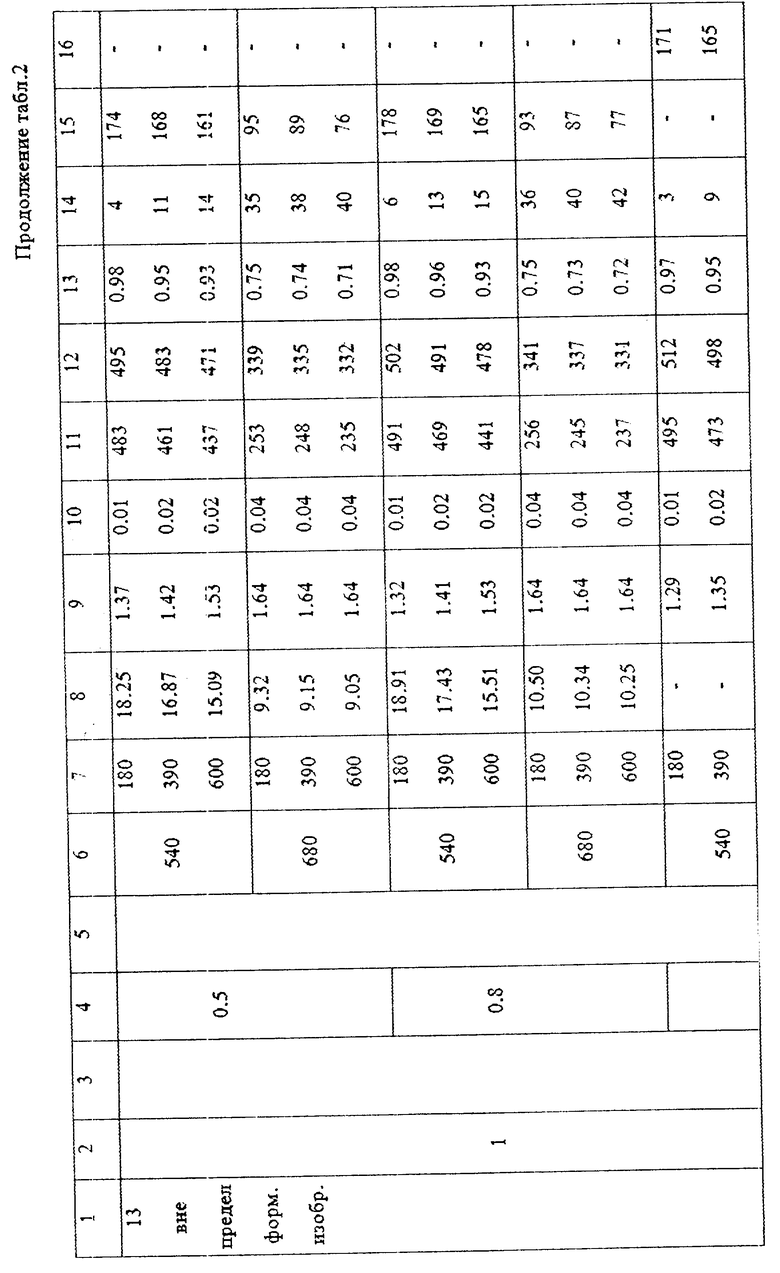

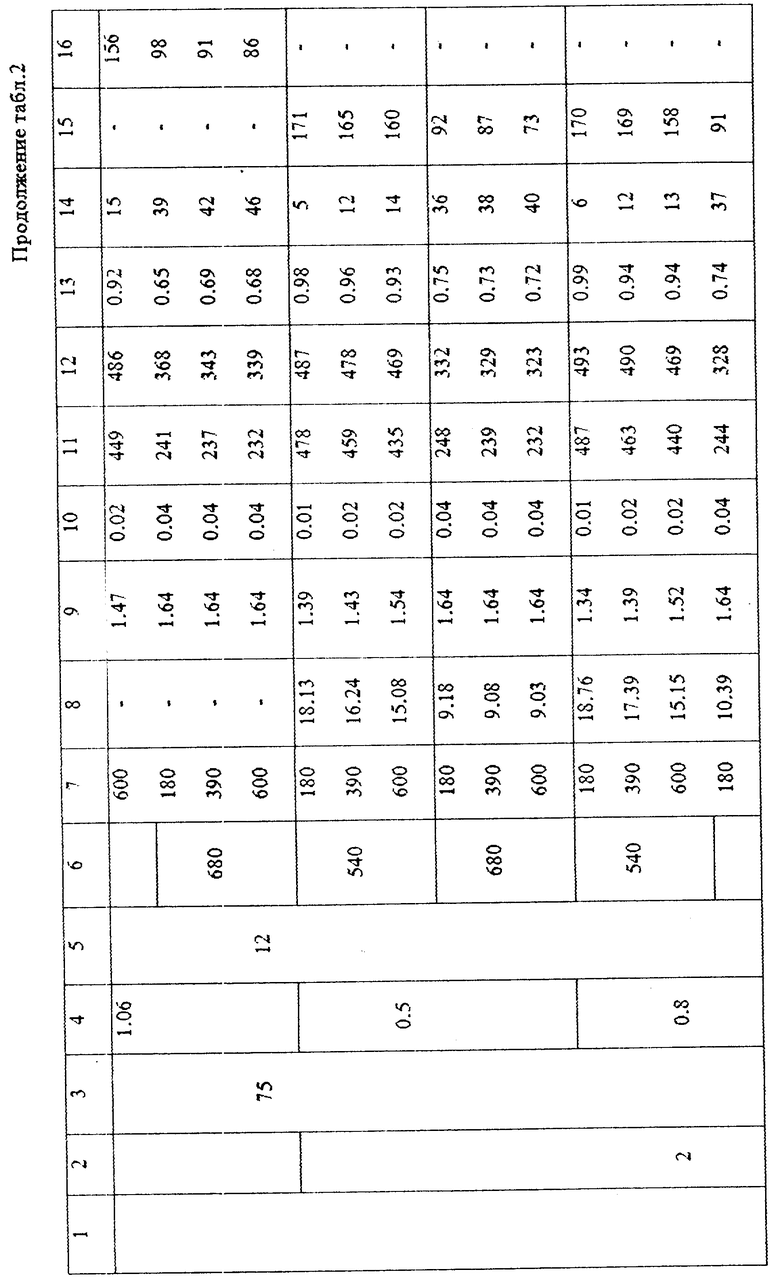

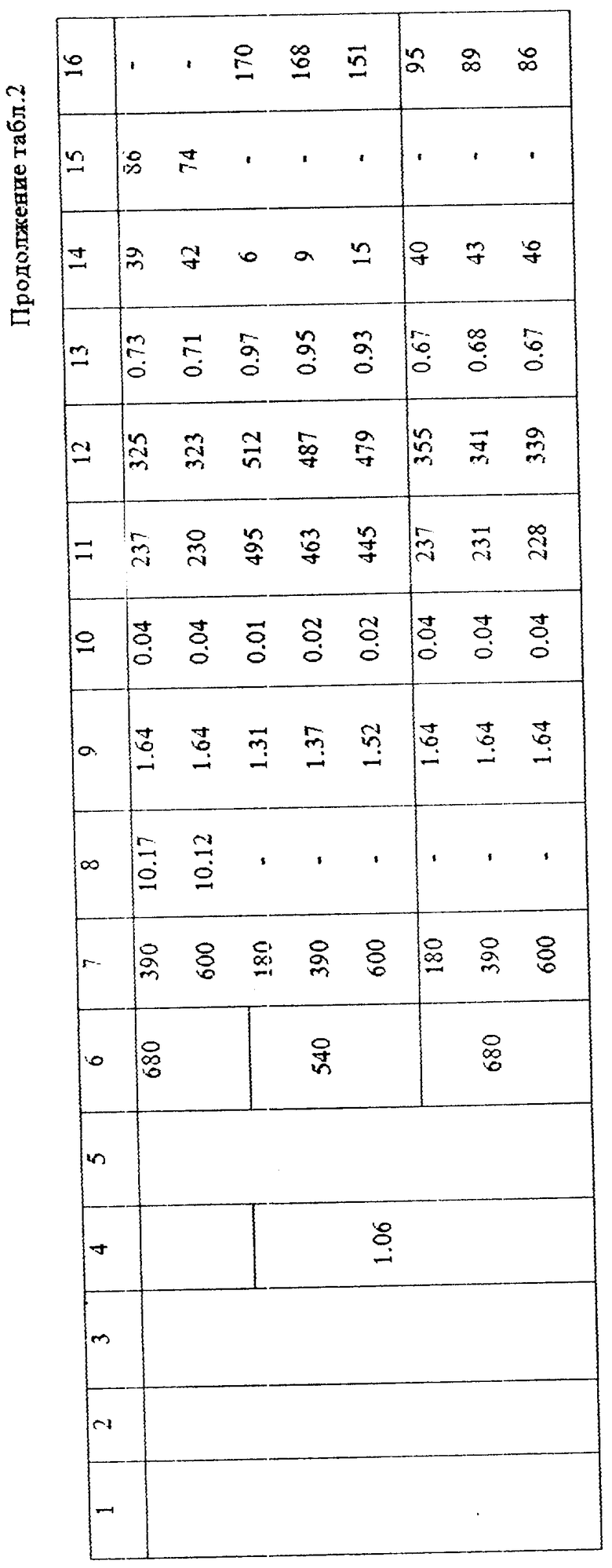

Физические свойства проката после термической обработки, изготовленного по предлагаемому изобретению, а также с отклонениями от него, приведены в табл. 2.

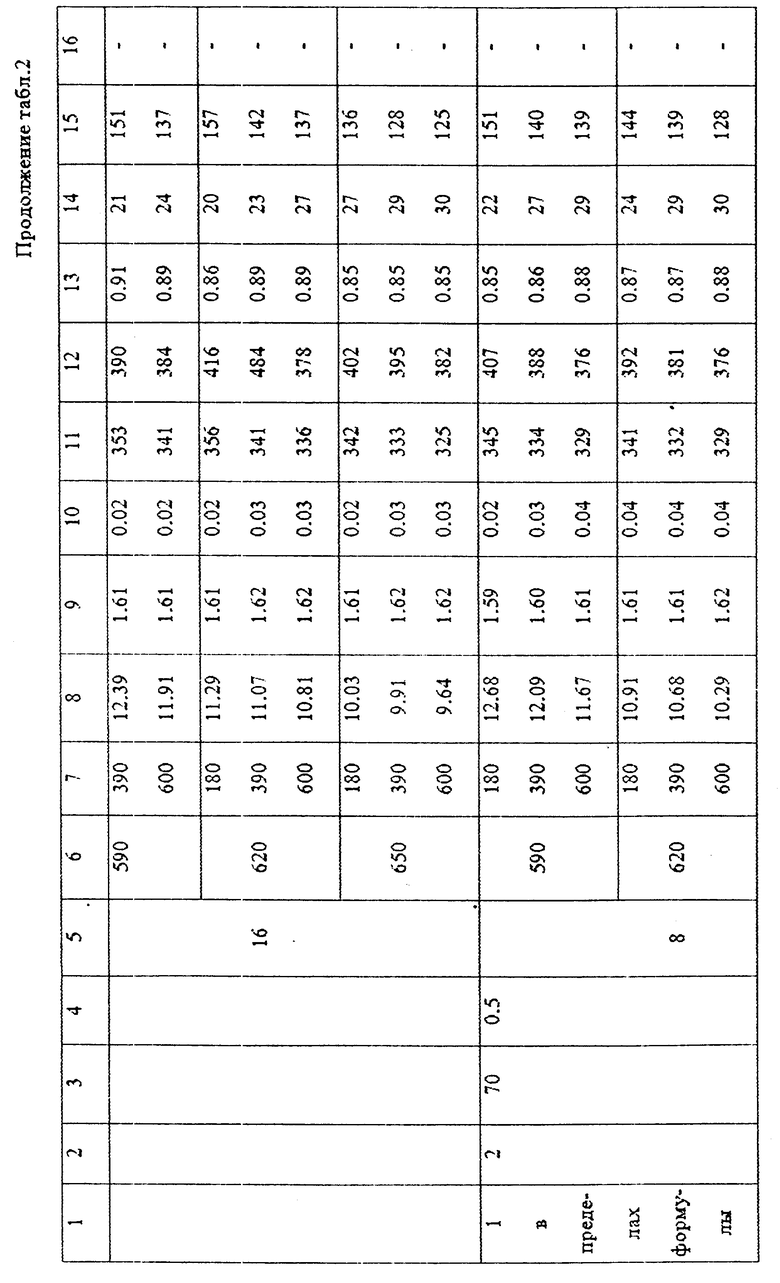

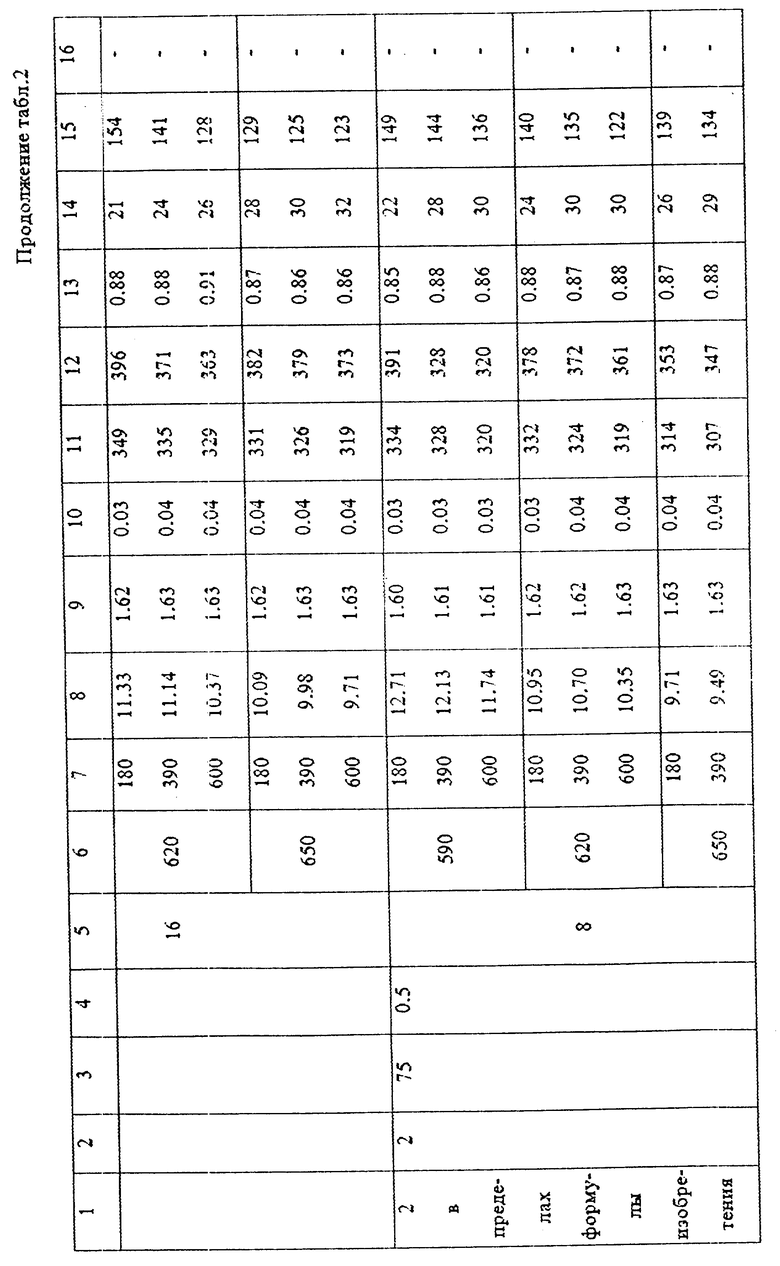

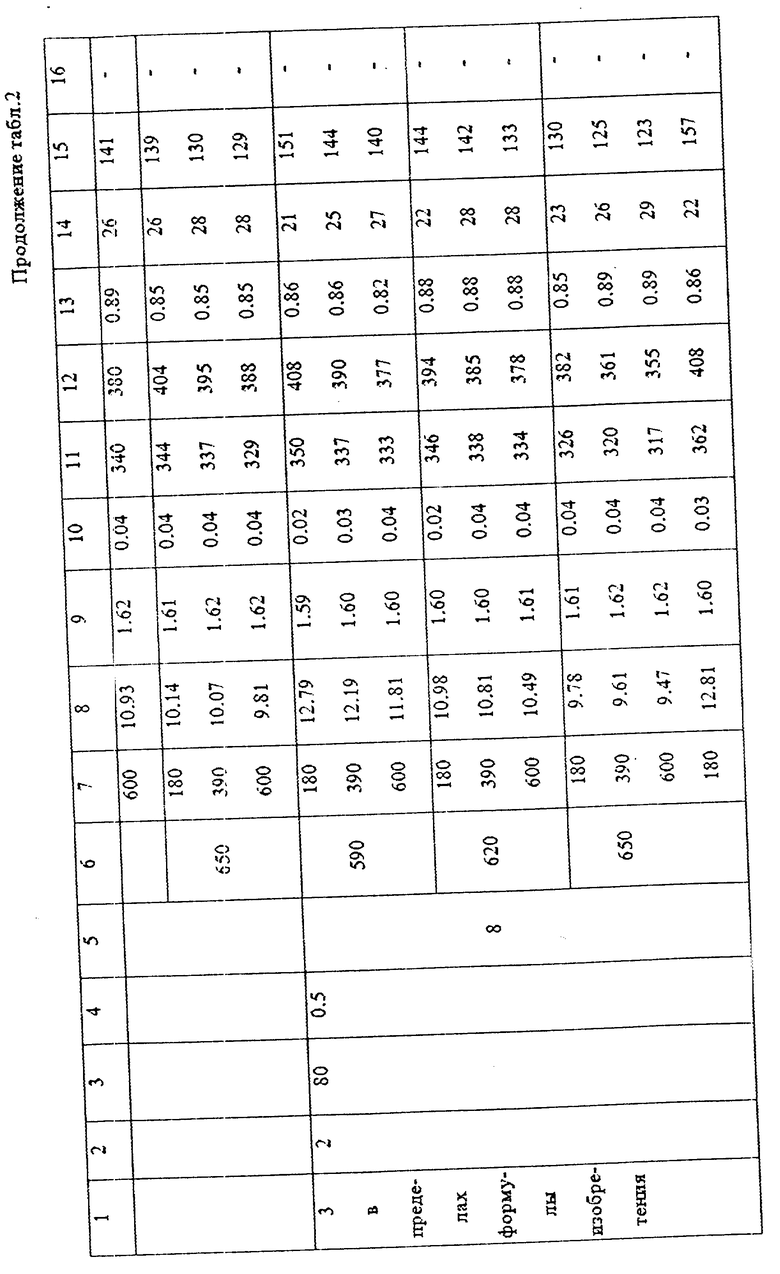

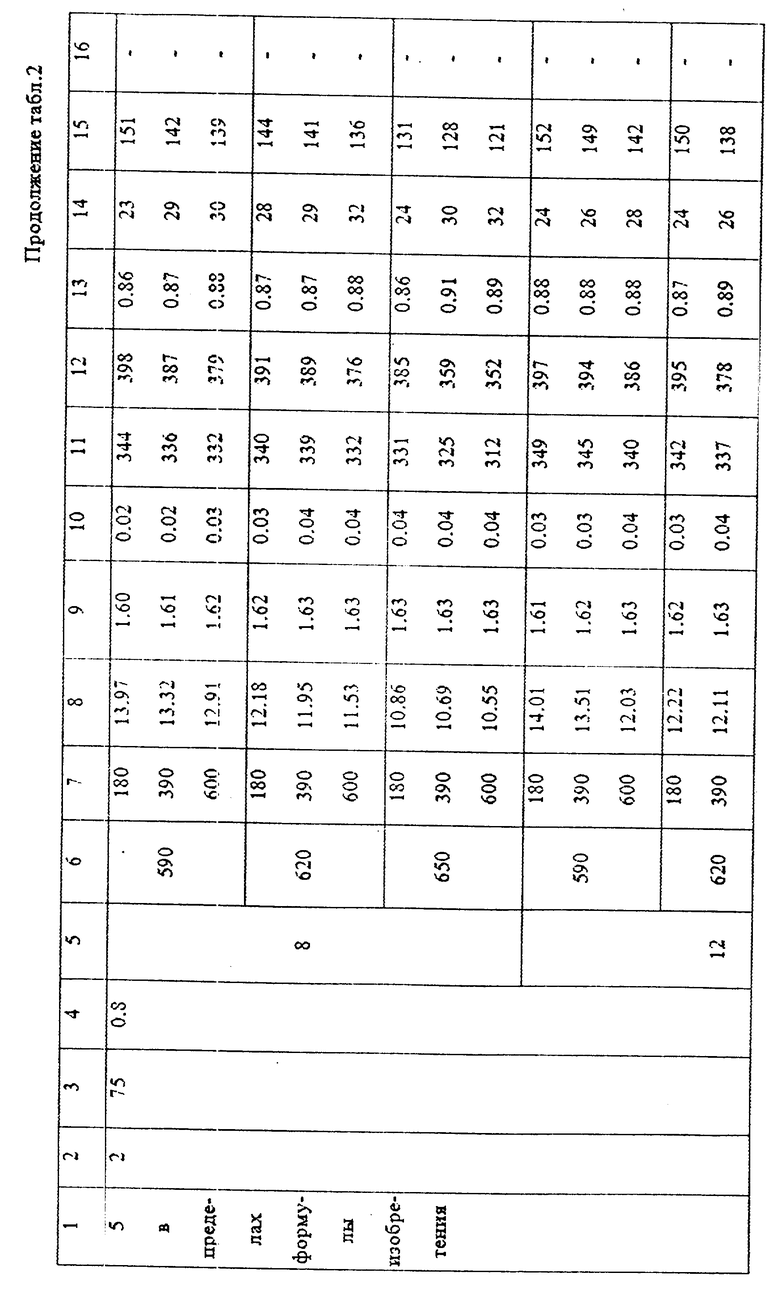

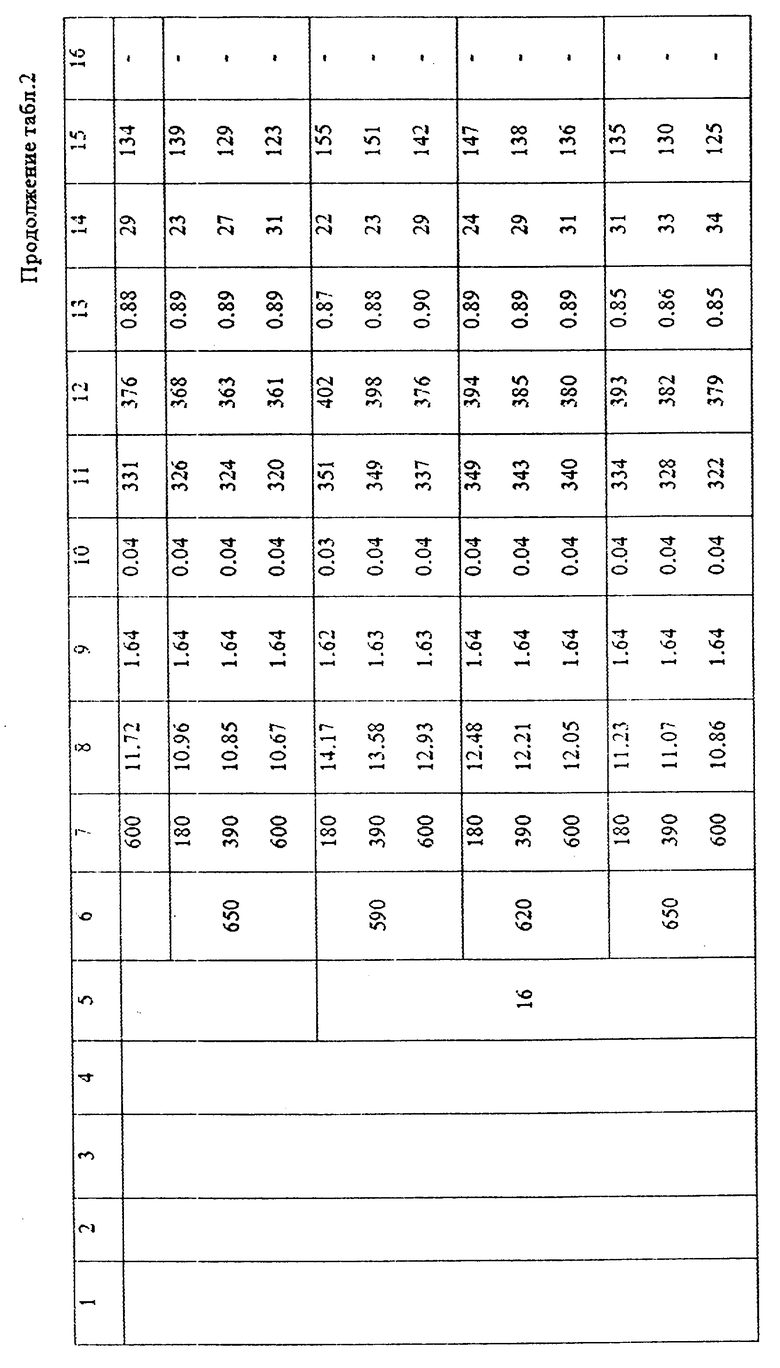

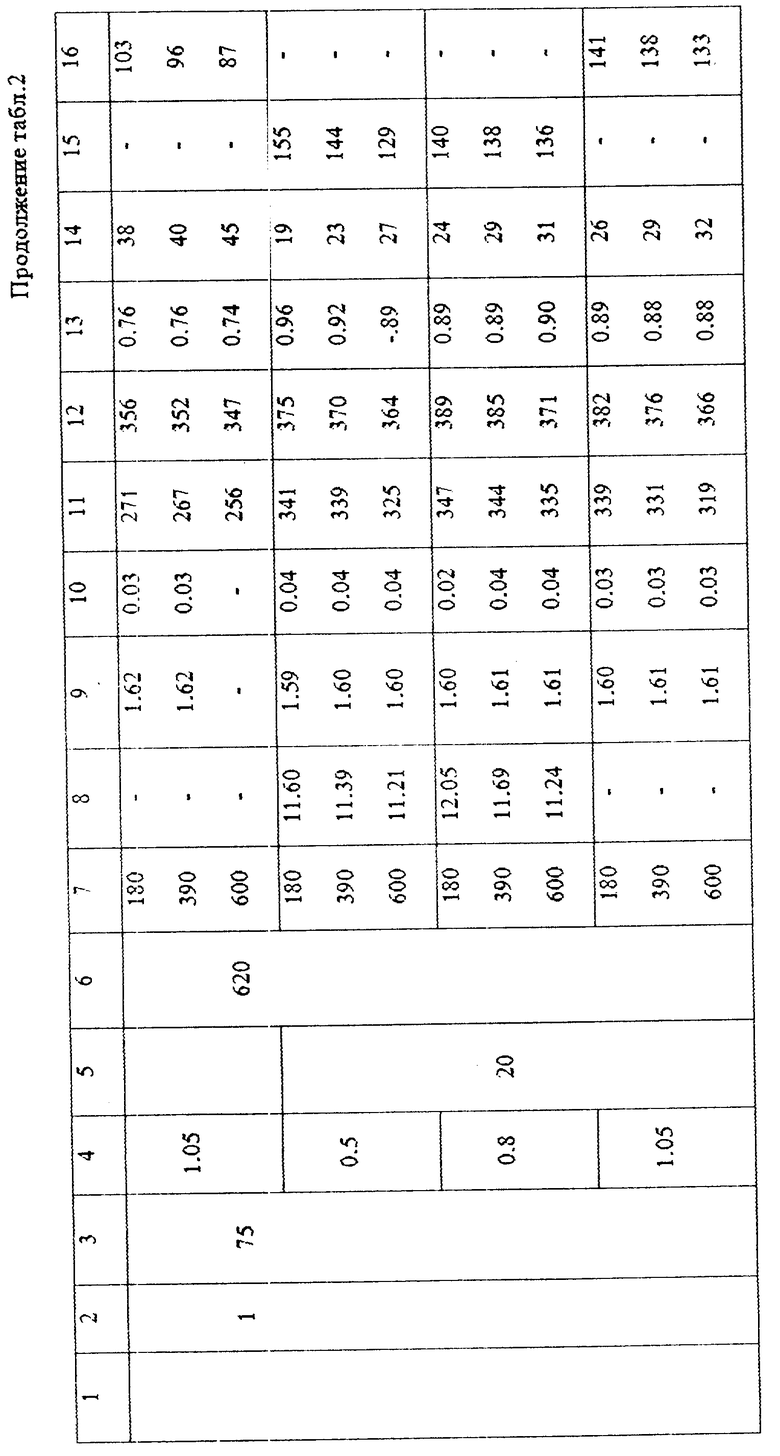

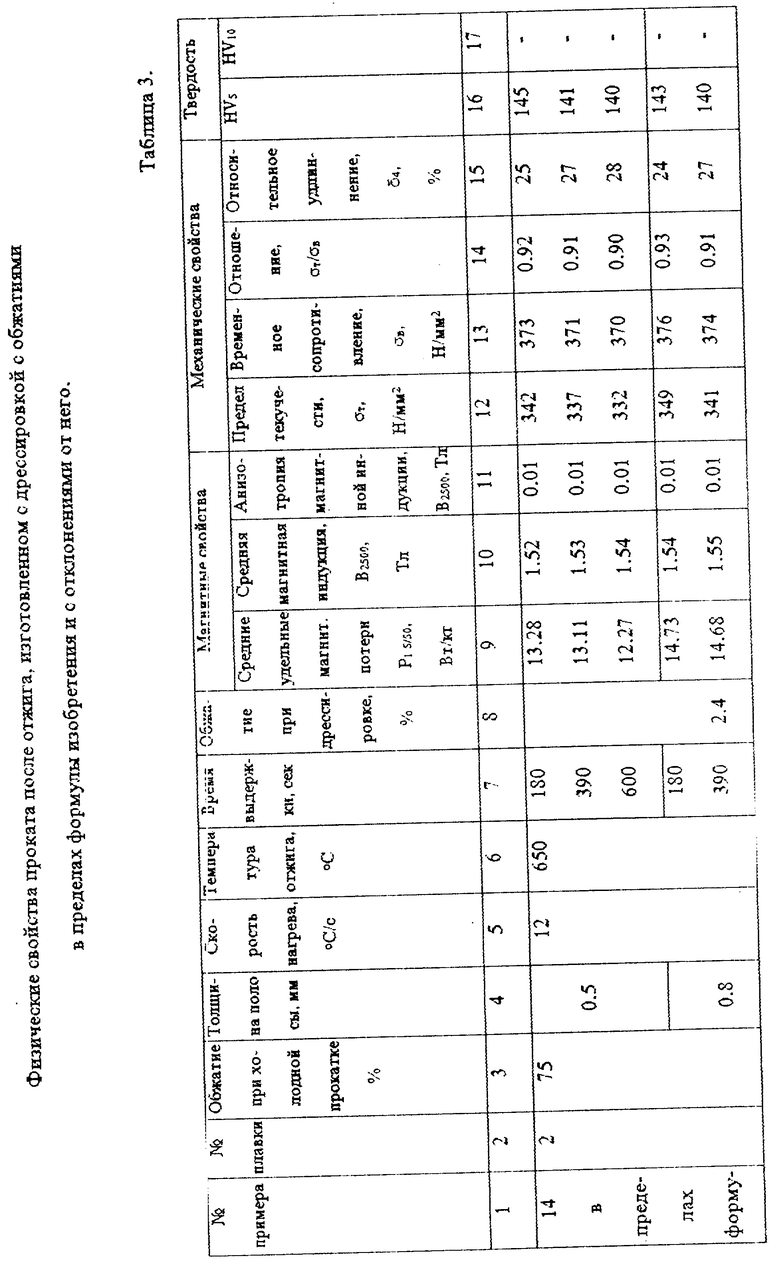

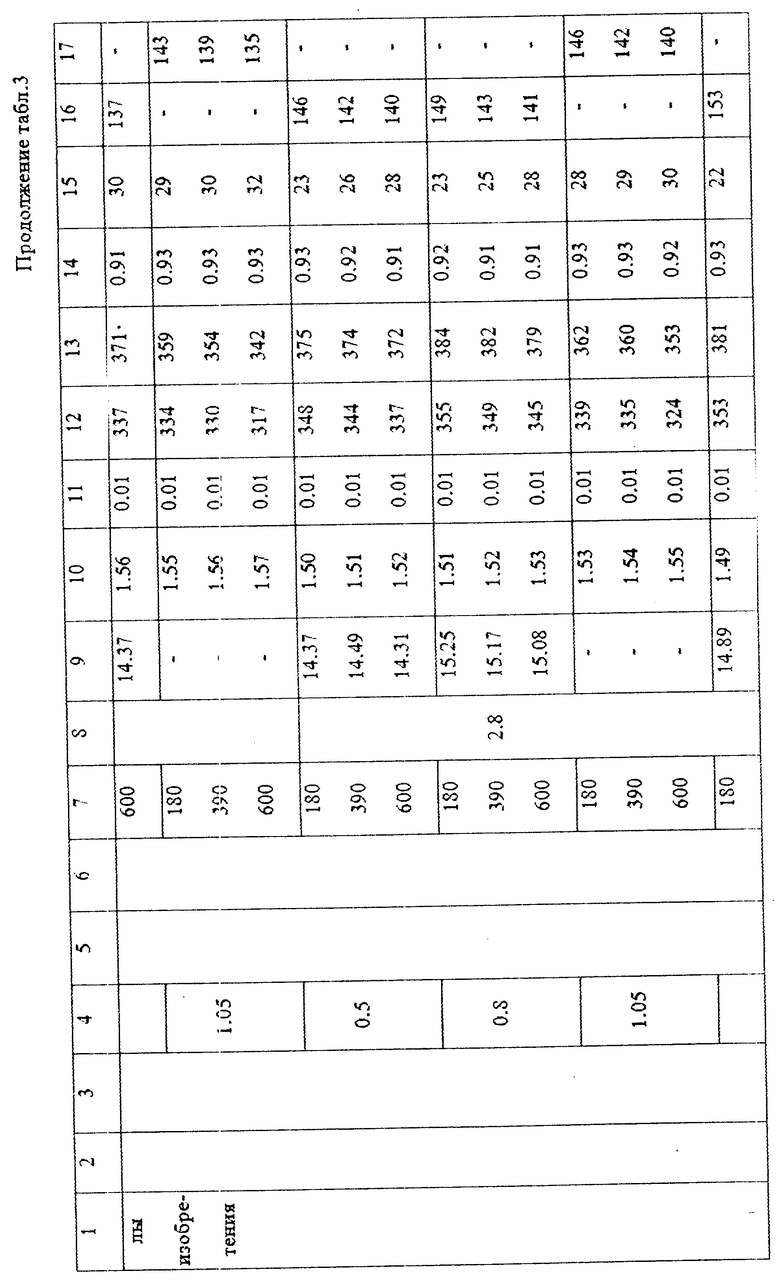

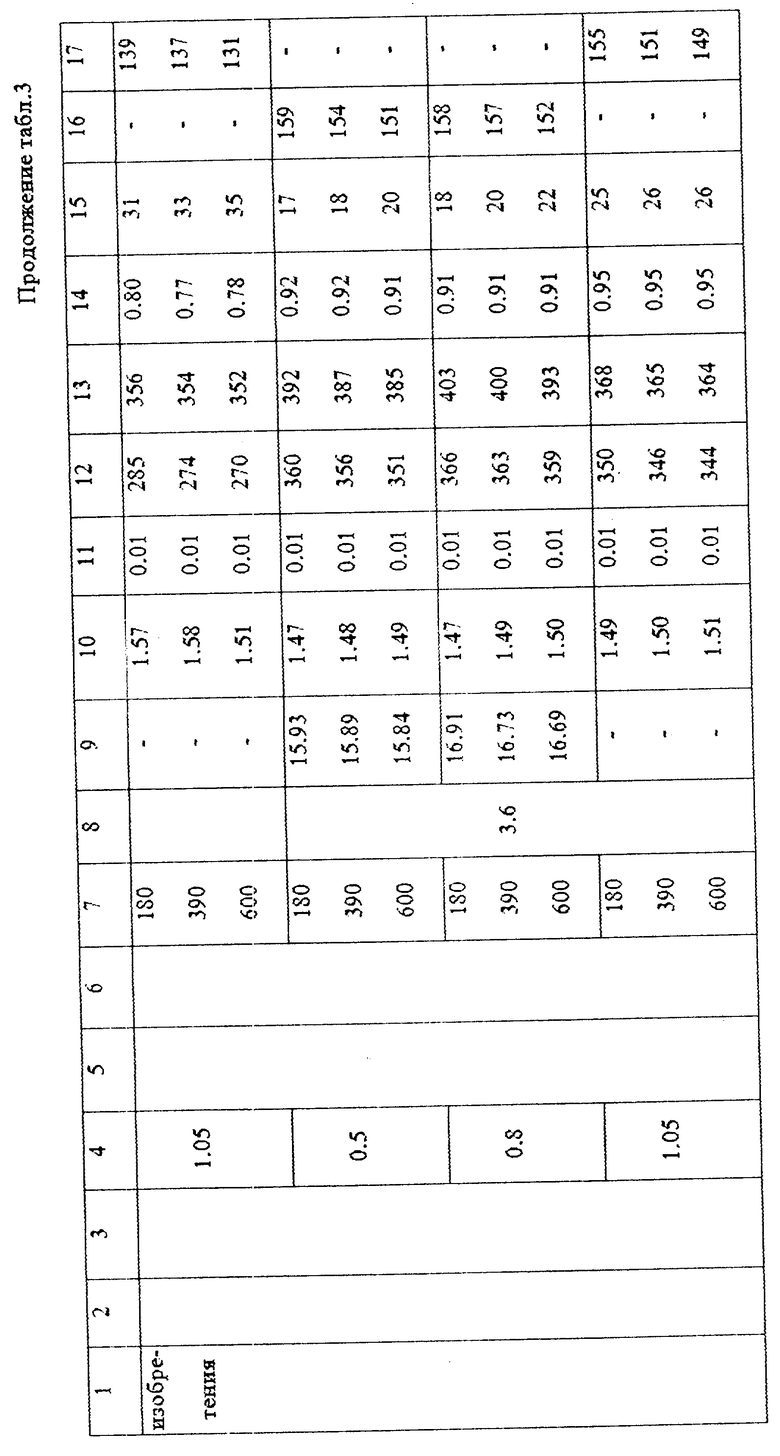

Физические свойства проката после отжига при температуре 650oC и последующей дрессировки с обжатиями в пределах формулы изобретения, а также с отклонениями от него приведены в табл.3.

Установлено, что при увеличении обжатия при холодной прокатке от 70 до 80% и при прочих в пределах формулы изобретения одинаковых параметрах обработки (скорости нагрева, температуры и времени выдержки) при отжиге свойства проката изменяются неодинаково (примеры 1-9, табл.2.):

средние удельные магнитные потери P1,5/50 возрастают;

средняя магнитная индукция B2500 и анизотропия магнитной индукции ΔB2500 вначале, при увеличении обжатия от 70 до 75% возрастают на 0,01-0,02 Тл, а затем при увеличении обжатия от 75 до 80% не изменяются;

относительное удлинение δ4 уменьшается на 2%

отношение предела текучести σт к временному сопротивлению σв во всех случаях составляет не менее 0,85;

твердость HV5 и HV10 повышается на 2-3 ед. и при всех обжатиях составляет не менее 120 ед.

С увеличением скорости нагрева от 8 до 16oC/с и при прочих одинаковых условиях (степени деформации при холодной прокатке, температурно-временных параметрах при отжиге) обработки установлено (примеры 1-9, табл.2):

средние удельные магнитные потери P1,5/50 возрастают;

средняя магнитная индукция B2500 и анизотропия магнитной индукции ΔB2500 с увеличением скорости нагрева от 8 до 12oC/с с возрастают на 0,01-0,02 Тл, а затем при увеличении скорости нагрева от 12 до 16oC/с, уменьшаются на 0,01-0,02 Тл;

отношение предела текучести σт к временному сопротивлению σв составляет 0,85 и более;

относительное удлинение δ4 возрастает на 1-2%

твердость по Виккерсу HV5 и HV10 возрастает на 3-9 ед. и равна не менее 120 ед.

При одинаковой температуре отжига и прочих равных условиях степени деформации, скорости нагрева с увеличением выдержки от 180 до 600 с отмечено (примеры 1-9, табл.2):

средние удельные магнитные потери P1,5/50 уменьшаются;

средняя магнитная индукция B2500 и анизотропия магнитной индукции ΔB2500 возрастают на 0,01-0,02 Тл;

относительное удлинение δ4 возрастает до 6%

отношение предела текучести σт к временному сопротивлению σв во всех случаях составляет не менее 0,85;

твердость по Виккерсу HV5 и HV10 уменьшается на 10-12 ед. но во всех случаях не менее 120 ед.

Следовательно, при изготовлении проката с параметрами обработки при холодной прокатке и термической обработке в пределах формулы изобретения, наилучшее сочетание магнитных, механических свойств и твердости получено на металле после холодной прокатки с обжатием 75% и отжиге при температуре 620oC с нагревом до этой температуры со скоростью 12oC/с и временем выдержки 390 с.

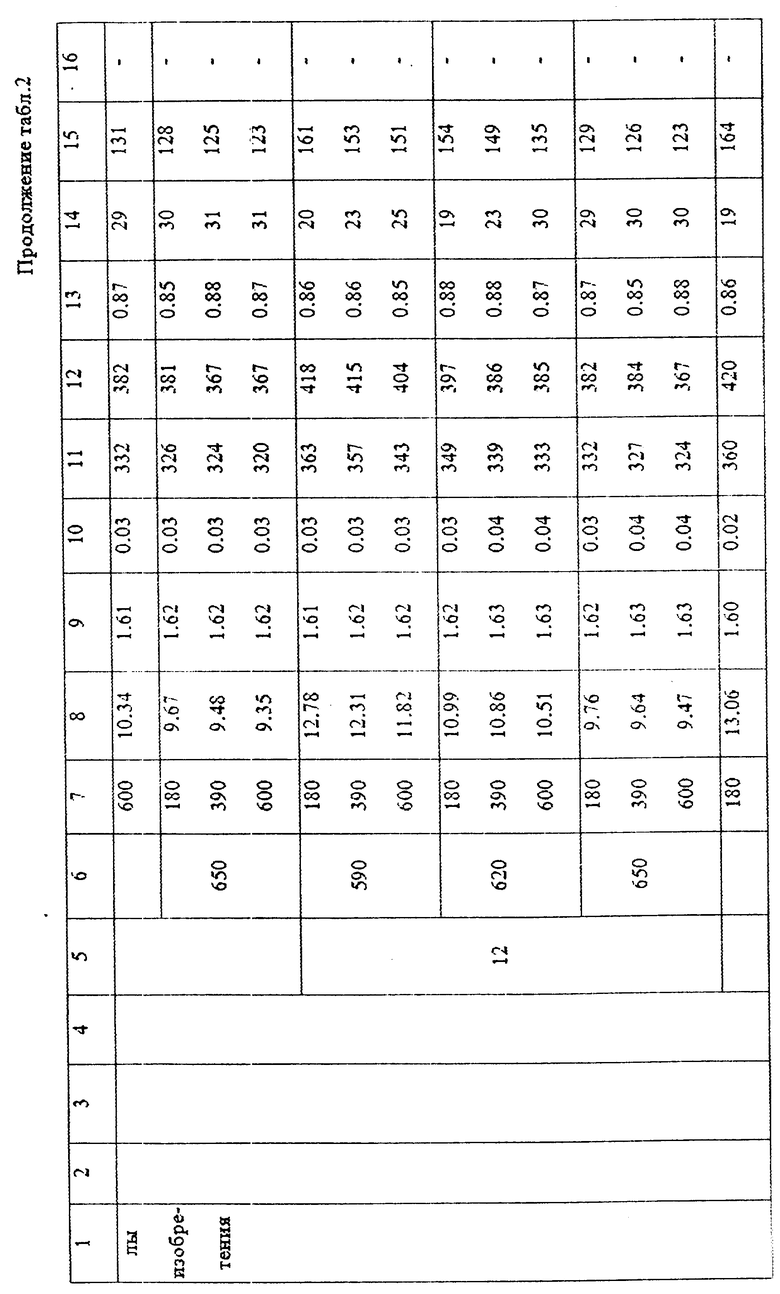

Изменение параметров обработки при холодной прокатке и отжиге до значений, находящихся вне пределов формулы изобретения, значительно влияет на физические, в основном на механические, свойства и твердость, характеристики готовой стали (пример 10-13, табл.2).

Установлено, что при снижении обжатия при холодной прокатке до значений менее 70% (пример 10, табл.2):

средние удельные магнитные потери P1,5/50 уменьшаются на 0,03-0,06 Вт/кг;

средняя магнитная индукция B2500 и анизотропия магнитной индукции ΔB2500 не изменяются;

относительное удлинение δ4 возрастает на 7-10%

отношение предела текучести σт к временному сопротивлению σв снижается до значений менее 0,85 и составляет 0,81-0,83;

твердость по Виккерсу уменьшается до значений менее 120 ед. и равна 104-112 ед.

При повышении обжатия при холодной прокатке до значений более 80% отмечено (пример 10, табл.2):

средние удельные магнитные потери P1.5/50 возрастают на 0,3-0,65 Вт/кг;

средняя магнитная индукция B2500 уменьшается на 0,01 Тл;

анизотропия магнитной индукции ΔB2500 не изменяется;

отношение предела текучести σт к временному сопротивлению σв более 0,85 и равно 0,86-0,92;

твердость по Виккерсу HV5 и HV10 возрастает на 2-13 ед;

относительное удлинение δ4 уменьшается на 1-4%

При снижении при отжиге скорости до значений менее 8oC/с установлено (пример 11, табл.2):

средние удельные магнитные потери P1/5/50 уменьшаются на 0,3-0,5 Вт/кг;

средняя магнитная индукция B2500 не изменяется;

анизотропия магнитной индукции ΔB2500 уменьшается на 0,01 Тл;

относительное удлинение δ4 возрастает на 4-6%

отношение предела текучести σт к временному сопротивлению σв значительно меньше 0,85 и составляет 0,72-0,76;

твердость HV5 и HV10 менее 120 ед. и равна 83-103 ед.

При повышении при отжиге скорости нагрева до значений более 16oC/с отмечено (пример 11, табл.2), что по сравнению со свойствами проката, изготовленном в пределах формулы изобретения с отжигом со скоростью нагрева 16oC/с (примеры 2,5 и 8, табл.2):

средние удельные магнитные потери P1,5/50 увеличиваются на 0,3-0,4 Вт/кг;

средняя магнитная индукция B2500 уменьшается на 0,02-0,03 Тл;

анизотропия магнитной индукции ΔB2500 снижается на 0,01-0,02 Тл;

относительное удлинение δу уменьшается на 1-2%

отношение предела текучести σт к временному сопротивлению σв более 0,85;

твердость HV5 и HV10 повышается на 1-4 ед.

При уменьшении времени выдержки до значений менее 180 с отмечено (пример 12, табл. 2), что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с отжигом и выдержкой 180 с (примеры 2,5 и 8, табл.2):

средние удельные магнитные потери P1,5/50 увеличиваются на 4-6 Вт/кг;

средняя магнитная индукция B2500 уменьшается на 0,15-0,18 Тл и равна 1,39-1,41 Тл;

отношение предела текучести σт к временному сопротивлению σв значительно выше 0,85 и составляет 0,92-0,98;

относительное удлинение δ4 уменьшается на 15-17% и равно 4-15%

твердость HV5 и HV10 увеличивается на 15-20 ед. и составляет 163-185 ед.

При увеличении времени выдержки до значений более 600 с установлено (пример 12, табл.2), что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с отжигом и выдержкой 600 с (примеры 2,5 и 8, табл.2):

средние удельные магнитные потери P1,5/50 снижаются на 0,22-0,86 Вт/кг;

средняя магнитная индукция B2500 и анизотропия магнитной индукции ΔB2500 практически не изменяются;

отношение предела текучести σт к временному сопротивлению σв значительно меньше 0,85 и составляет 0,74-0,78;

относительное удлинение δ4 увеличивается на 2-5%

твердость HV5 и HV10 уменьшается до значений значительно меньше 120 и составляет 101-105 ед.

При снижении температуры термической обработки до значений менее 590oC отмечено (пример 13, табл.2), что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с отжигом при температуре 590oC (примеры 2,5 и 8, табл.2):

средние удельные магнитные потери P1,5/50 увеличиваются на 3-5 Вт/кг и равны 15-18 Вт/кг;

средняя магнитная индукция B2500 уменьшается на 0,12-0,02 Тл и равна 1,29-1,52 Тл;

относительное удлинение δ4 уменьшается на 10-15% и составляет 4-15%

отношение предела текучести σт к временному сопротивлению σв значительно выше 0,85 и равно 0,93-0,98;

твердость HV5 и HV10 увеличивается 15-20 ед. и составляет 160-164, 158-178 и 151-171 ед. соответственно для толщин 0,5, и 0,8 и 1,05 мм.

При увеличении температуры термической обработки до значений более 650oC отмечено (пример 13, табл.2), что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с отжигом при температуре 650oC (примеры 2,5 и 8, табл.2):

средние удельные магнитные потери P1,5/50 уменьшаются на 0,3-0,4 Вт/кг и составляют 9,03-9,18, 10,12-10,50 для толщин 0,5 и 0,8 мм соответственно;

средняя магнитная индукция В2500 и ΔB2500 не изменяются;

относительное удлинение δ4 возрастает на 4-7%

отношение предела текучести σт к временному сопротивлению σв значительно меньше 0,85 и равно 0,71-0,75;

твердость по Виккерсу HV5 и HV10 значительно меньше 120 и составляет 74-98 ед.

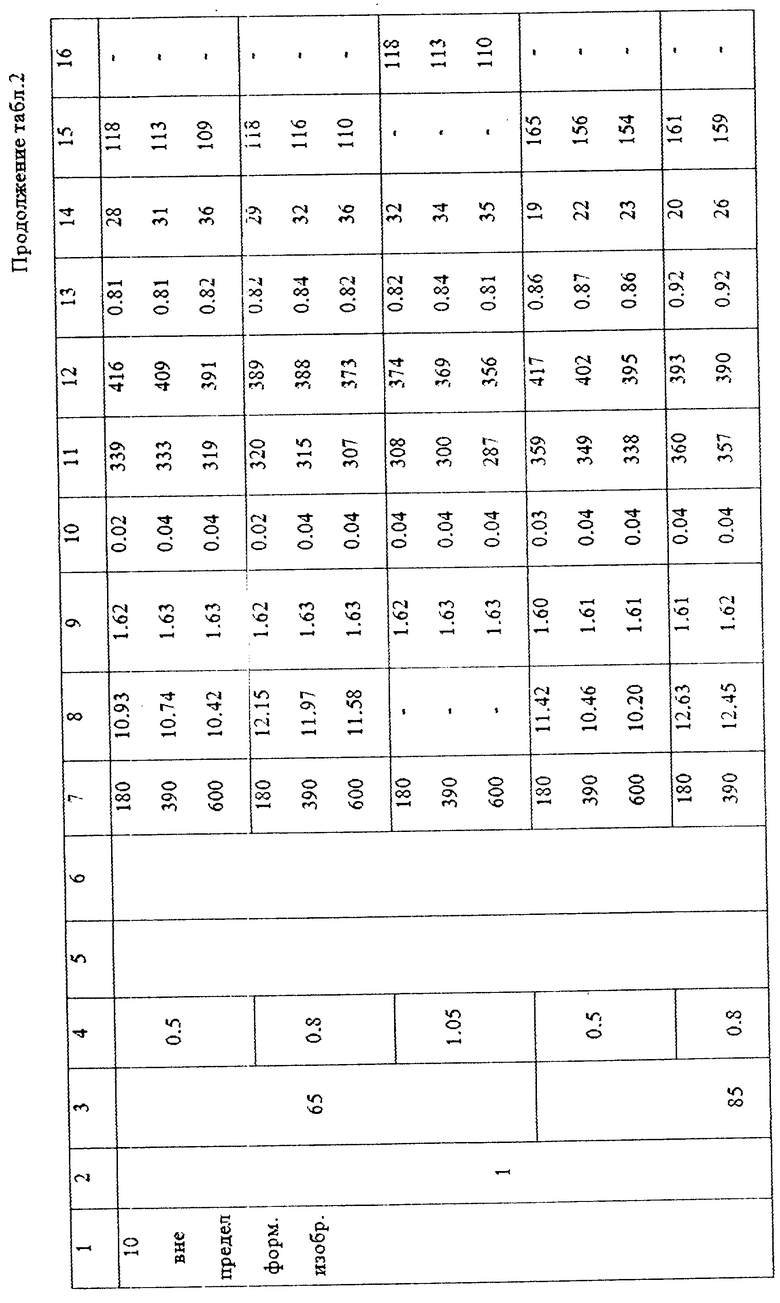

Исследованием влияния на свойства отожженного при температуре 650oC последующей дрессировки с обжатиями в пределах формулы изобретения установлено, что с увеличением обжатия от 2,4 до 3,2% (пример 14, табл.3):

средние удельные потери P1.5/50 возрастает от 12,87-13,28 до 14,78-14,89 и от 14,37-14,73 до 15,58-15,73 Вт/кг для толщин 0,5 и 0,8 мм соответственно;

средняя магнитная индукция B2500 уменьшается от 1,52-1,54 до 1,49-1,51, от 1,54-1,56 до 1,49-1,51 и от 1,55-1,57 до 1,51-1,53 Тл соответственно для толщин 0,5, 0,8 и 1,05 мм;

относительное удлинение δ4 снижается от 25-28 до 22-27, от 24-30 до 22-26 и от 29-32 до 27-28% для толщин 0,5, 0,8 и 1,05 мм соответственно;

отношение предела текучести σт к временному сопротивлению σв больше 0,85 и составляет 0,91-0,93 для всех толщин;

твердость по Виккерсу HV5 проката толщиной 0,5 и 0,8 мм и HV10 проката толщиной 1,05 мм значительно выше 120 и составляет 140-153, 140-150 и 135-150 ед. соответственно для толщин 0,5, 0,8 и 1,05 мм.

При снижении обжатия при дрессировке до значений менее 2,4% (пример 14, табл. 3) отмечено, что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с обжатием 2,4% (пример 13, табл.3):

средние удельные магнитные потери P1.5/50 уменьшаются на 0,27-0,3 и 0,17-0,24 Вт/кг и равны соответственно 12,57-13,01 и 14,18-14,49 Вт/кг для толщин 0,5 и 0,8 мм;

средняя магнитная индукция В2500 повышается на 0,01 Тл и составляет 1,53-1,55, 1,55-1,57 и 1,57-1,59 Тл для толщин 0,5, 0,8 и 1,05 мм соответственно;

относительное удлинение δ4 увеличивается на 6-8% и составляет 33-36, 32-36 и 31-35% для толщин 0,5, 0,8 и 1,05 мм соответственно;

отношение предела текучести σт к временному сопротивлению σв менее 0,85 и составляет 0,83-0,84, 0,82-0,83 и 0,77-0,80 для толщин 0,5, 0,8 и 1,05 мм соответственно;

твердость по Виккерсу HV5 и HV10 уменьшается на 3-5 ед. и для толщин 0,5 и 0,8 мм HV5 составляет 132-140 и 131-139 ед. соответственно, для толщин 1,05 мм HV10 131-139 ед.

При повышении обжатия до значений более 3,2% (пример 14, табл.3) отмечено, что по сравнению со свойствами проката, изготовленного в пределах формулы изобретения с обжатием 3,2% (пример 13, табл.3):

средние удельные магнитные потери P1,5/50 повышаются на 1,02-1,05 и 1,18-1,19 Вт/кг и равны 15,84-15,93 и 16,69-16,91 Вт/кг для толщин 0,5 и 0,8 мм соответственно;

средняя магнитная индукция B2500 уменьшается на 0,02 Тл и составляет 1,47-1,49, 1,47-1,50 и 1,49-1,51 Тл толщин 0,5, 0,8 и 1,05 мм соответственно;

относительное удлинение δ4 снижается на 2-7% и равно 17-20, 18-22 и 25-26% для толщин 0,5, 0,8 и 1,05 мм соответственно;

отношение предела текучести σт к временному сопротивлению σв значительно больше 0,85 и равно 0,91-0,92, 0,91 и 0,95 для проката толщиной 0,05, 0,8 и 1,05 мм соответственно;

твердость по Виккерсу HV5 и HV10 увеличивается на 2-9 ед. и для толщин 0,5 и 0,8 мм HV5 составляет 151-153 и 152-158 ед. соответственно и 149-155 ед. для толщины 1,05 мм.

Таким образом, лучшее сочетание магнитных, механических свойств, твердости получено после дрессировки проката с обжатием 2,4-3,2% При уменьшении обжатия при дрессировке до значений менее 2,4% магнитные свойства улучшаются, но значительно увеличивается относительное удлинение δ4, а отношение предела текучести σт к временному сопротивлению σв уменьшается до значений меньше 0,85. При повышении обжатия при дрессировке до значений более 3,2% существенно ухудшаются магнитные свойства: средние удельные магнитные потери P1.5/50 возрастают более чем на 1 Вт/кг, а средняя магнитная индукция B2500 уменьшается на 0,02 Тл.

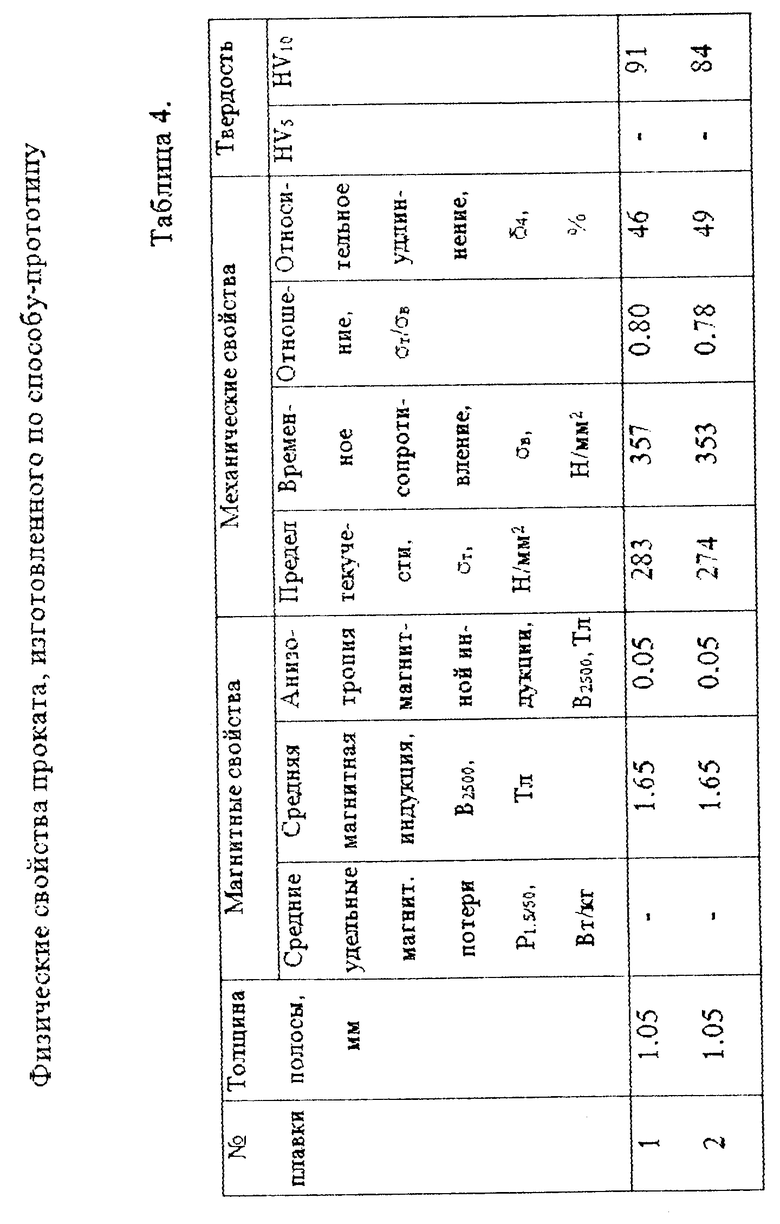

Магнитные свойства стали толщиной 1,05 мм, изготовленной по известному способу-прототипу [2] приведены в табл.4.

Сравнение электромагнитных свойств стали показывает, что прокат изготовленный по известному способу (примеры 1-9, табл. 2), имеет практически одинаковую индукцию B2500 по сравнению с металлом, изготовленным по предлагаемому способу (табл.4).

Сравнение механических свойств и твердости показывает, что прокат изготовленный по предлагаемому способу (примеры 1-9, табл.2), имеет лучшее сочетание пластических, прочностных характеристик и твердости, обеспечивает меньший износ режущих инструментов и склонность к образованию заусенцев, искажению формы и размеров вырубленных деталей [5] по сравнению с металлом, изготовленным по известному способу-прототипу (табл.4). Отношение предела текучести σт к временному сопротивлению σв, твердость по Виккерсу проката, изготовленного по предлагаемому изобретению, значительно выше и соответственно составляет не менее 0,85 и твердость 120 ед. (примеры 1-9, табл.2), по сравнению со сталью, изготовленной по известному способу-прототипу (табл.4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2135606C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471876C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2178006C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2479640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ХОЛОДНОКАТАНОЙ ТРУБНОЙ СТАЛИ | 2011 |

|

RU2483122C2 |

Использование: получение холоднокатаного проката с высокими электромагнитными свойствами, толщиной 0,5-1,1 мм, предназначенного для вырубки магнитопроводов без заусенцев, сколов и других дефектов из стали с содержанием, мас. %: углерода - не более 0,1, марганца 0,2-0,6, кремния - не более 0,04, фосфора - не более 0,15, неизбежные примеси, состоящие из серы, хрома, никеля, меди, титана, азота - не регламентируются, остальное - железо, по технологии с отжигом в агрегатах непрерывного действия. Сущность изобретения: горячекатаные полосы толщиной 1,8-7 мм, прокатанные с температурой конца прокатки выше точки превращения Ar3 и смотанные при температуре не более 620oC, подвергают травлению и холодной прокатке с обжатием 70-80% на конечную толщину. После холодной прокатки полосы в линии АНО обезжиривают, промывают и отжигают в защитной атмосфере при температуре 590-650oC в течение 180-600 с, причем нагрев до температуры отжига обеспечивают со скоростью 8-16oC/с, а охлаждение проводят с неконтролируемой скоростью до температура окружающей атмосферы. При необходимости после термической обработки проводят дрессировку с обжатием 2,4-3,2%. 1 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос для буровых скважин | 1925 |

|

SU2999A1 |

| Металлы и сплавы | |||

| Метод измерения твердости по Виккерсу | |||

| - М., 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СТАНОК ДЛЯ ФУГОВАНИЯ КЛЕПКИ | 1930 |

|

SU21427A1 |

| Сталь электротехническая холоднокатаная анизотропная тонколистовая | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ванчиков В.А., Бочков Н.Г., Молотилов Б.В | |||

| Основы производства изотропных электротехнических сталей.- М.: Металлургия, 1985, с.239-245. | |||

Авторы

Даты

1998-01-20—Публикация

1996-05-21—Подача