Изобретение относится к черной металлургии, конкретно к способам получения холоднокатаной полуобработанной электротехнической стали.

Известен способ производства холоднокатаной полуобработанной электротехнической стали, приведенный в патенте США 4529453, НКИ 148/31.85, от 8.11.82 г. Способ предусматривает холодную прокатку полосы из стали, содержащей по весу не более 0,006% углерода; 0,5-0,7% марганца; 0,85-1,05% кремния; 0,2-0,3% алюминия; не более 0,08% фосфора; не более 0,02% серы и остальное - железо и имеющей микроструктуру, которая преимущественно состоит из зерен феррита со средним размером 4-5 балл по ASTM на толщину 0,46 мм; штамповку пластин из прокатанных полос и обезуглероживающий отжиг пластин.

Однако обработка стали по этому способу связана с большими затратами на производство подката с низким содержанием углерода и определенной микроструктурой, что приводит к повышению себестоимости готовой продукции.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения полуобработанной электротехнической листовой стали, приведенный в патенте Японии 60-17014, С 21 D 8/12, от 11.07.83.

Способ предусматривает горячую прокатку заготовки раскисленной стали, содержащей (в %): углерода 0,02-0,1; кремния менее 1,0; марганца 0,1-1,0; алюминия менее 0,01; фосфора менее 0,15 и серы менее 0,025; обезуглероживающий отжиг горячекатаной полосы в течение 20 ч при 700-800oС до содержания углерода менее 0,005%, холодную прокатку, отжиг холоднокатаной полосы в течение 5 мин при температуре не менее 750oС и дрессировку отожженной стали-полосы за один проход с обжатием 3-15%. Но обработка стали по данному способу с использованием обезуглероживающего отжига горячекатаного подката приводит к неоднородности по содержанию углерода и структуре готового металла. Электромагнитные свойства стали при этом ухудшаются.

Технической задачей, на решение которой направлено изобретение, является улучшение электромагнитных свойств холоднокатаной полуобработанной электротехнической стали. Поставленная задача достигается тем, что отжиг холоднокатаной стали-полосы с содержанием кремния 0,01-1,6%; алюминия 0,02-0,5%; углерода не более 0,07%; марганца 0,1-1,5%; фосфора 0,01-0,20%; серы не более 0,025% и прошедшей горячую, холодную прокатку, проводят без обезуглероживания в атмосфере защитного газа в течение 5,5-11 мин при температуре, определяемой в зависимости от содержания кремния в металле в соответствии с соотношением:

t= K1+K2•Si±20oС,

где t - температура отжига стали, oС;

К1, К2 - экспериментально определенные коэффициенты;

К1= 600oС

К2= 100oС/%

Si - содержание кремния в стали, мас. %.

При необходимости, после горячей прокатки осуществляют отжиг горячекатаной полосы при температуре 820-950oС или после отжига холоднокатаной стали-полосы производят дрессировку с обжатием 2-8%.

Проведение отжига холоднокатаной стали-полосы при температуре в зависимости от содержания кремния без обезуглероживания в атмосфере защитного газа в течение 5,5-11 мин с получением однородной мелкозернистой полностью рекристаллизованной структуры обеспечивает производство проката с высокими значениями предела текучести σт, временного сопротивления σв, твердости по шкале HRB. Высокая твердость по шкале HRB обеспечивает способность стали к вырубке элементов магнитопроводов без заусенцев у потребителей.

Необходимым условием получения высокого уровня магнитных свойств полуобработанной электротехнической стали после отжига пластин элементов магнитопроводов у потребителей является формирование однородной мелкозернистой, рекристаллизованной структуры металла по толщине полосы в процессе первичной рекристаллизации при отжиге холоднокатаной стали. Напряжения, возникающие в стали в локальных объемах в ходе первичной рекристаллизации, приводят к увеличению поверхностной энергии зерен ориентировок { 200} { 220} , что стимулирует их рост при последующем отжиге пластин элементов магнитопроводов.

Проведенные исследования позволяют утверждать, что для получения однородной, мелкозернистой полностью рекристаллизованной структуры холоднокатаной стали после первичной рекристаллизации ее термообработку при температуре в зависимости от содержания кремния необходимо проводить в течение 5,5-11 мин.

Диапазон значений времени отжига холоднокатаной стали в течение 5,5-11 мин объясняется необходимостью получения оптимальной структуры металла. При меньших значениях отжига имеет место наличие остатков деформированных зерен в структуре стали. При больших значениях времени отжига стали, вследствие роста зерен и уменьшении площади раздела между ними снижается их поверхностная энергия. Магнитные свойства полуобработанной электротехнической стали в этих случаях ухудшаются.

Применение изобретения позволяет улучшить магнитные свойства магнитопроводов, в том числе снизить средние удельные потери Р1,5/50 на 0,15-0,30 Вт/кг и анизотропию средних удельных потерь ΔР1,5/50 на 1-3% после отжига пластин элементов магнитопроводов у потребителя.

Способ производства холоднокатаной полуобработанной электротехнической стали осуществляют следующим образом.

Пример 1

Выплавленный стальной раскисленный сляб с содержанием 0,03% Si; 0,04% Al; 0,04 С; 0,25% Mn; 0,012% Р; 0,01% S подвергался горячей прокатке на толщину 2,5 мм, холодной прокатке на толщину 0,64 мм.

Отжиг холоднокатаной стали-полосы проводился в агрегате непрерывного отжига в атмосфере защитного газа без обезуглероживания в течение 9 мин при температуре 610oС.

При необходимости, после горячей прокатки осуществляли отжиг горячекатаной полосы при температуре 820oС или после отжига холоднокатаной стали производили дрессировку металла с обжатием ε= 3,0%.

Пример 2

Стальной раскисленный сляб, содержащий 1,15% Si; 0,40% Al; 0,025% С; 0,40% Mn; 0,16% Р; 0,005% S, подвергался горячей прокатке на толщину 2,2 мм, холодной прокатке на толщину 0,50 мм.

Отжиг холоднокатаной стали-полосы проводился в агрегате непрерывного отжига в атмосфере защитного газа без обезуглероживания в течение 5,5 мин при температуре 730oС.

При необходимости, после горячей прокатки осуществляли отжиг горячекатаной полосы при температуре 930oС или после отжига холоднокатаной стали-полосы осуществляли дрессировку с обжатием ε= 7,0%.

Отжиг тестируемых образцов для определения магнитных свойств пластин элементов магнитопроводов производился по режимам в соответствии с требованиями стандартов ASTM А-683М-91, ASTM А-726М92, NF EN10126 и NF EN10165.

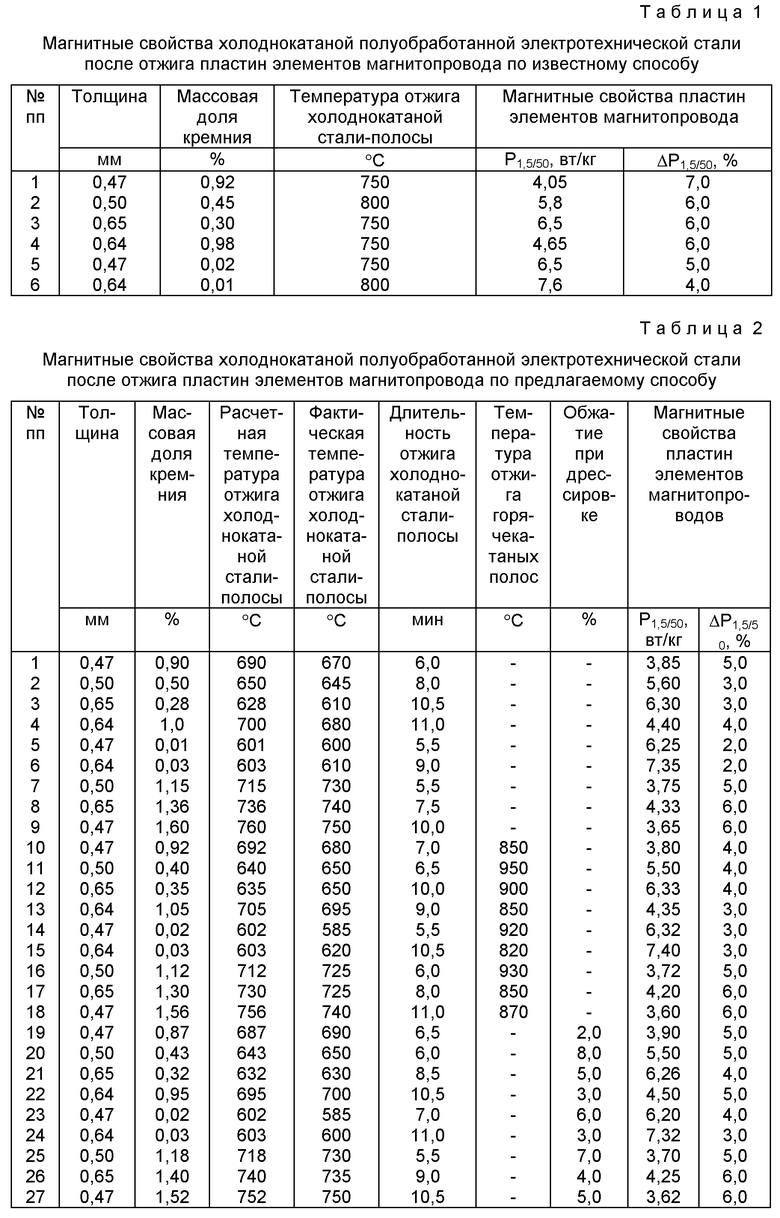

В таблице 1, 2 приведены магнитные свойства различных марок холоднокатаной полуобработанной электротехнической стали толщиной 0,47; 0,50; 0,64 и 0,65 мм после отжига пластин элементов магнитопроводов по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2135606C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с отжигом в периодических печах | 2021 |

|

RU2760968C1 |

Изобретение относится к черной металлургии, конкретно к способу получения холоднокатаной полуобработанной электротехнической стали. Техническим результатом является улучшение электромагнитных свойств холоднокатаной полуобработанной электротехнической стали. Сущность изобретения: выплавленный стальной раскисленный сляб с содержанием кремния 0,01-1,6%; алюминия 0,02-0,5%; углерода не более 0,07%, марганца 0,1-1,5%; фосфора 0,01-0,20%; серы не более 0,025% подвергают горячей прокатке, холодной прокатке и отжигу холоднокатаной стали, при этом отжиг холоднокатаного металла производят в атмосфере защитного газа в течение 5,5-11 мин при температуре в соответствии с соотношением: t= К1+К2•Si±20oС, где t - температура отжига стали, oC; К1, К2 - экспериментально определенные коэффициенты: К1= 600oС, К2= 100oС/%; Si - содержание кремния в стали, мас. %. При необходимости после горячей прокатки осуществляют отжиг горячекатаной полосы при 820-950oС или после отжига холоднокатаной стали производят дрессировку металла с обжатием 2-8%. 2 з. п. ф-лы, 2 табл.

t = К1+К2•Si±20oС,

где t - температура отжига стали, oC;

К1, К2 - экспериментально определенные коэффициенты: К1 = 600oС; К2 = 100oС/%;

Si - содержание кремния в стали, мас. %.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ термической обработки магнитопроводов из малоуглеродистой стали | 1982 |

|

SU1147763A1 |

| Способ производства электротехнической холоднокатаной изотропной стали | 1983 |

|

SU1174485A1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1747512A1 |

| Способ производства электротехнической изотропной стали | 1990 |

|

SU1786134A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2089626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

Авторы

Даты

2002-01-10—Публикация

2000-08-02—Подача