Данное изобретение относится к способу получения синтез-газа.

Уровень техники

Синтез-газ представляет собой смешанный газ, содержащий водород и моноокись углерода, и широко используется в качестве сырья для синтеза аммиака, метанола, уксусной кислоты и так далее.

Такой синтез-газ может быть получен взаимодействием углеводорода с паром и/или двуокисью углерода в присутствии катализатора. Однако в данном процессе как побочные реакции протекают реакции образования углерода, приводящие к отложению углерода, что становится причиной отравления катализатора.

Источниками отложения углерода являются содержащие углерод органические соединения, используемые в качестве исходного материала, и СО, полученный in situ. Отложение углерода увеличивается по мере возрастания парциальных давлений этих исходных материалов. Поэтому уменьшение отложения углерода возможно при увеличении исходного потока пара и двуокиси углерода при снижении реакционного давления. В таком случае, однако, необходимо избыточное использование пара и двуокиси углерода для снижения парциальных давлений углеродсодержащего органического соединения и СО, что приводит к возникновению определенных трудностей. Например, увеличивается расход тепла, требуемый для предварительного нагревания пара и двуокиси углерода. Далее, увеличивается стоимость отделения этих газов от продукта. Более того, так как требуется реактор больших размеров, увеличивается стоимость реактора.

В JP-A-5-208801 описан катализатор конверсии с двуокисью углерода, содержащий металла группы VIII, нанесенный на подложку на основе монокристаллического оксида магния высокой чистоты и очень высокой тонкости помола. В JP-A-6-279003 описан катализатор конверсии с двуокисью углерода, содержащий соединение рутения, нанесенное на подложку, состоящую из соединения, по крайней мере, одного оксида щелочноземельного металла и оксида алюминия. В JP-A-9-168740 описан катализатор конверсии с двуокисью углерода, содержащий родий, нанесенный на подложку, содержащую оксид металла групп II-IV или оксид металла лантаноидной группы или сложную подложку, состоящую из указанного выше оксида металла и двуокиси алюминия. Реакции с использованием данных катализаторов проводят при атмосферном давлении. При высоком давлении, которое применяют в промышленности, эти катализаторы демонстрируют высокую активность отложения углерода и, следовательно, не могут быть удовлетворительными в качестве промышленно применимых катализаторов.

Задачей данного изобретения является обеспечение способа получения синтез-газа взаимодействием углеродсодержащего органического соединения с паром и двуокисью углерода, который позволяет решить проблему отложения углерода. При этом в способе используется катализатор, имеющий пониженную активность отложения углерода.

Другие задачи данного изобретения будут понятны из следующего описания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Авторы данного изобретения проводили интенсивные исследования для создания описанных выше объектов и, в качестве результата, получили данное изобретение.

Согласно данному изобретению предлагается способ получения синтез-газа, в котором углеродсодержащее органическое соединение взаимодействует с паром и диоксидом углерода в присутствии катализатора, отличающегося тем, что количество пара составляет 2 моля или менее на моль углерода указанного углеродсодержащего органического соединения и 0,1-10 молей на моль диоксида углерода, при этом указанное взаимодействие осуществляют при температуре 600-1000oС, давлении 5-40 кг/см2 и среднечасовой объемной скорости подачи газа 1000-10000 час-1, катализатор содержит подложку на основе оксида магния и, по крайней мере, один каталитический металл, выбранный из родия и рутения и нанесенный на подложку таким образом, что катализатор имеет удельную площадь поверхности 5,8 м2/г или менее и количество каталитического металла составляет 0,001-0,08 мол. % по отношению к количеству оксида магния подложки.

Катализатор, используемый в данном изобретении (далее катализатор данного изобретения), состоит из, по крайней мере, одного каталитического металла, выбранного из родия (Rh) и рутения (Ru), нанесенного на подложку, состоящую из оксида металла, имеющего определенные характеристики. В данном случае, каталитический металл может быть нанесен на подложку в виде металла или в виде соединения металла, такого как оксид.

Катализатор данного изобретения характеризуется тем, что обладает активностью, требуемой для превращения углеродсодержащего органического соединения в синтез-газ, при этом значительно сокращая побочные реакции отложения углерода.

Катализатор, используемый в данном изобретении, который может значительно подавлять реакции отложения углерода, предпочтительно имеет удельную площадь поверхности 0,01-0,8 м2/г.

Катализатор согласно настоящему изобретению содержит носитель на основе оксида магния, например, МgО, МgО/Lа2О3.

Предпочтительно оксид магния, используемый в качестве подложки, имеет чистоту, по крайней мере, 98 мас.% и содержит железо и никель и диоксид кремния не более чем 1,0 мас.%.

Еще более предпочтительно подложку получают кальцинированием оксида магния при температуре от 950 до 1300oС.

Катализатор, используемый в данном изобретении, имеющий удельную площадь поверхности 5,8 м2/г или менее, может быть получен кальцинированием подложки на основе оксида металла до нанесения каталитического металла при температуре 300-1300oС, предпочтительно при температуре 650-1200oС. После нанесения каталитического металла подложку с нанесенным на нее каталитическим металлом кальцинируют далее при температуре 600-1300oС, предпочтительно при температуре 650-1200oС. Также возможно получение катализатора нанесением каталитического металла на подложку на основе оксида металла с последующим кальцинированием подложки с нанесенным каталитическим металлом при температуре 600-1300oС, предпочтительно при температуре 650-1200oС. Верхний предел температуры кальцинирования точно не определен, но обычно составляет 1500oС или менее, предпочтительно 1300oС или менее. В данном случае, удельная площадь поверхности катализатора или подложки на основе оксида металла может регулироваться температурой кальцинирования и временем кальцинирования.

Удельная площадь поверхности катализатора или подложки на основе оксида металла, используемой в данном изобретении, предпочтительно равна 0,8 м2/г менее. Нижний предел значения удельной площади поверхности составляет около 0,01 м2/г. Ограничением удельной площади поверхности катализатора или подложки на основе оксида металла, указанными пределами, показатель активности отложения углерода у данного катализатора может быть значительно снижен.

Количество каталитического металла, нанесенного на подложку на основе оксида металла, составляет, по крайней мере, 0,0001 мол.%, предпочтительно, по крайней мере, 0,002 мол.% по отношению к количеству оксида металла подложки. Верхний предел обычно составляет 0,08 мол.%.

В катализаторе данного изобретения удельная площадь поверхности катализатора по существу такая же, как и удельная площадь поверхности подложки на основе оксида металла. Таким образом, в данном описании, термин "удельная площадь поверхности катализатора" имеет то же значение, что и "удельная площадь поверхности подложки на основе оксида металла".

Термин "удельная площадь поверхности" употребляется в данном описании для катализатора или подложки на основе оксида металла, и данный показатель измеряют по "методике BET" при температуре 15oС, используя оборудование "SA-100" производства Shibata Science Inc.

Катализатор, используемый в данном изобретении, имеет небольшую удельную площадь поверхности и крайне незначительное количество каталитического металла, нанесенного на подложку, что позволяет значительно снизить активность отложения углерода. Кроме того, катализатор имеет удовлетворительную активность превращения исходного углеродсодержащего органического соединения в синтез-газ.

Катализатор, используемый в данном изобретении, может быть получен по обычным методикам. Одной из предпочтительных методик получения катализатора данного изобретения является методика пропитки. Для получения катализатора данного изобретения методом пропитки соль каталитического металла или ее водный раствор одновременно добавляют и смешивают с водной дисперсией, содержащей подложку на основе оксида металла. Подложку на основе оксида металла затем отделяют от водного раствора с последующей сушкой и кальцинированием. Также эффективна методика (методика исходного увлажнения), по которой оксид металла подложки вместе с раствором соли металла постепенно, в количестве, соответствующем объему пор, добавляют к равномерно увлажненной подложке с последующей сушкой и кальцинированием. В этих методиках в качестве соли каталитического металла используют растворимую в воде соль. Такой растворимой в воде солью может быть соль неорганической кислоты, такая как нитрат или гидрохлорид, или соль органической кислоты, такая как ацетат или оксалат. Альтернативно, ацетилацетонат металла и подобные могут быть растворены в органическом растворителе, таком как ацетон, и раствор может использоваться для пропитки подложки на основе оксида металла. Сушку проводят при температуре 100-200oС, предпочтительно 100-150oС, если оксид металла пропитывают водным раствором соли каталитического металла. Если пропитку осуществляют, используя органический растворитель, сушку проводят при температуре на 50-100oС выше, чем температура кипения растворителя. Температуру и время кальцинирования выбирают в соответствии с удельной площадью поверхности подложки на основе оксида металла или полученного катализатора (удельной площадью поверхности катализатора). Обычно температура кальцинирования составляет 500-1100oС.

При получении катализатора данного изобретения оксид металла, используемый в качестве подложки, может быть продуктом, полученным кальцинированием коммерчески доступного оксида металла или коммерчески доступного гидроксида металла. Чистота оксида металла составляет, по крайней мере, 98 мас. %, предпочтительно, по крайней мере, 99 мас.%. Однако нежелательно, чтобы использовались компоненты, которые увеличивают отложение углерода, или компоненты, которые разрушаются в условиях восстановления, такие как металлы, например, железо и никель, и двуокись кремния, (SiO2). Количество таких загрязнений в оксиде металла, по возможности, не должно быть более чем 1 мас.%, предпочтительно не более 0,1 мас.%.

Катализатор данного изобретения может быть использован в различных формах, таких как порошок, гранулы, шарики, столбики и цилиндрики. Форма может быть выбрана в соответствии с используемым видом каталитического слоя.

Получение синтез-газа по данному изобретению может осуществляться взаимодействием углеродсодержащего органического соединения с паром и двуокисью углерода (СO2) в присутствии описанного выше катализатора. В качестве углеродсодержащего органического соединения используют низший углеводород, такой как метан, этан, пропан, бутан или нафта, или не углеводородное соединение, такое как метанол или диметиловый эфир. Использование метана является предпочтительным. В данном изобретении предпочтительно используется природный газ (метан), содержащий двуокись углерода.

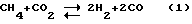

При использовании методики взаимодействия метана с двуокисью углерода (СО2) (конверсия с СО2), реакции протекают следующим образом:

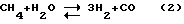

При использовании методики взаимодействия метана с паром (конверсия с паром) реакции протекают следующим образом:

При конверсии с СО2 температура реакции составляет 500-1200oС, предпочтительно 600-1000oС, и давление является повышенным и составляет 5-40 кг/см2G, предпочтительно 5-30 кг/см2. Если реакцию проводят с использованием системы уплотненного слоя, среднечасовая объемная скорость подачи газа (СОСПГ) (GHSV) равна 1000-10000 ч-1, предпочтительно 2000-8000 ч-1. Количество СО2 по отношению к количеству исходного углеродсодержащего органического соединения составляет 20-0,5 моль, предпочтительно 10-1 моль на моль углерода исходного соединения.

При конверсии с паром температура реакции составляет 600-1200oС, предпочтительно 600-1000oС, и давление является повышенным и составляет 1-40 кг/см2G, предпочтительно 5-30 кг/см2G. Если реакцию проводят с использованием системы уплотненного слоя, среднечасовая объемная скорость подачи газа (СОСПГ) равна 1000-10000 ч-1, предпочтительно 2000-8000 ч-1. Количество пара по отношению к количеству исходного углеродсодержащего органического соединения составляет 0,5-5 молей, предпочтительно 1-2 моля, более предпочтительно 1-1,5 молей на моль углерода исходного соединения.

При конверсии с паром согласно данному изобретению возможно получение синтез-газа промышленно применимым способом, снижая отложение углерода, даже если количество пара (Н2О) остается 2 моля или менее на моль углерода исходного соединения. Учитывая тот факт, что для обычного способа получения требуется 2-5 молей пара на моль углерода исходного соединения, данное изобретение, которое обеспечивает, простое проведение конверсии с количеством пара 2 моля или ниже, имеет большое преимущество с точки зрения производственного процесса.

Если синтез-газ получают согласно данному изобретению взаимодействием углеродсодержащего органического соединения со смесью пара и СО2, соотношения смеси пара и СO2 точно не определены, но обычно используют такое соотношение, чтобы мольное соотношение Н2О/СО2 составляло 0,1-10.

Способ данного изобретения может быть осуществлен с использованием различных каталитических систем, таких как уплотненный слой, псевдоожиженный слой, суспендированный слой и подвижный слой.

Примеры.

Данное изобретение далее подробно описано в нижеследующих примерах.

Пример получения катализатора 1.

Rh наносят на подложку на основе оксида магния (в виде 1/8 дюймовых шариков), кальцинированную при температуре 1100oС в течение 3 ч в воздухе, методом пропитки. Далее полученный продукт кальцинируют при температуре 400oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 1,5х10-3 г на 1 г МgО и, в мольном выражении, 0,06 мол.%). Указанный выше пропитанный материал получают вымачиванием шариков кальцинированного МgО в водном растворе ацетата родия(III), имеющем концентрацию Rh 1,0 мас.%, в течение около 3 ч. Пропитанный материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 400oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 0,7 м2/г). Электроотрицательность Xi Мg2+ соединения МgО составляет 6,6.

Пример получения катализатора 2.

Rh наносят на подложку на основе оксида магния (в виде 1/8 дюймовых шариков), кальцинированную при температуре 1100oС в течение 3 ч в воздухе, методом пропитки. Далее полученный продукт кальцинируют при температуре 1000oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 2,6х10-5 г на 1 г МgО и, в мольном выражении, 0,001 мол. %). Указанный выше пропитанный материал получают вымачиванием шариков кальцинированного МgО в растворе ацетилацетоната родия(III) в ацетоне, имеющем концентрацию Rh 0,017 мас.%, в течение около 3 ч. Пропитанный материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 1000oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 0,6 м2/г). Электроотрицательность Xi Mg2+ соединения МgО составляет 6,6.

Пример получения катализатора 3.

Rh наносят на подложку на основе оксида магния (в виде 1/8 дюймовых шариков), содержащую 5 мол.% оксида кальция и кальцинированную при температуре 1100oС в течение 3 ч в воздухе, методом пропитки. Далее полученный продукт кальцинируют при температуре 950oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку СаО/МgО (содержание Rh составляет 7,5х10-4 г на 1 г СаО/МgО и, в мольном выражении, 0,03 мол.%). Указанный выше пропитанный материал получают вымачиванием шариков кальцинированного СаО/МgО в водном растворе ацетата родия(III), имеющем концентрацию Rh 0,5 мас.%, в течение около 3 ч. Пропитанный материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 950oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку СаО/МgО (площадь поверхности 0,8 м2/г). Средняя электроотрицательность Xi ионов металла подложки составляет 6,5.

Пример получения катализатора 4.

Rh наносят на подложку на основе оксида магния (в виде 1/8 дюймовых шариков), содержащую 10 мол.% оксида лантана и кальцинированную при температуре 1100oС в течение 3 ч в воздухе, методом пропитки. Далее полученный продукт кальцинируют при температуре 950oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку La2O3/MgO (содержание Rh составляет 9,0х10-5 г на 1 г Lа2O3/МgО и, в мольном выражении, 0,006 мол.%). Указанный выше пропитанный материал получают вымачиванием шариков кальцинированного Lа2O3/МgО в растворе ацетилацетоната родия(III) в ацетоне, имеющем концентрацию Rh 0,1 мас.%, в течение около 3 ч. Пропитанный материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 950oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку Lа2О3/МgО (площадь поверхности 0,8 м2/г). Средняя электроотрицательность Xi ионов металла подложки составляет 6,7.

Пример получения катализатора 5.

Размер частиц оксида магния, кальцинируемого при температуре 1000oС в течение 1,5 ч в воздухе, доводят до 0,27-0,75 мм. Затем Rh наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 950oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 2,6х10-4 г на 1 г МgО и, в мольном выражении, 0,01 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора ацетата родия(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Rh в водном растворе ацетата родия(III) составляет 0,17 мас.%. Пропитанный Rh материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 950oС в течение 1,5 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 5,8 м2/г).

Пример получения катализатора 6.

Размер частиц оксида магния, кальцинируемого при температуре 930oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Ru наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 970oС в воздухе с получением катализатора, включающего Ru, нанесенный на подложку МgО (содержание Ru составляет 7,5х10-4 г на 1 г МgО и, в мольном выражении, 0,03 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора хлорида рутения(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Ru в водном растворе хлорида рутения(III) составляет 0,50 мас.%. Пропитанный Ru материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 970oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Ru, нанесенный на подложку МgО (площадь поверхности 5,2 м2/г).

Пример получения катализатора 7.

Размер частиц оксида магния, кальцинируемого при температуре 350oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Rh наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 1050oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 2,0х10-3 г на 1 г Мg и, в мольном выражении, 0,08 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора ацетата родия(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Rh в водном растворе ацетата родия(III) составляет 1,3 мас.%. Пропитанный Rh материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 1050oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 1,5 м2/г).

Пример получения катализатора 8.

Размер частиц оксида магния, кальцинируемого при температуре 950oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Ru наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 950oС в воздухе с получением катализатора, включающего Ru, нанесенный на подложку МgО (содержание Ru составляет 2,5х10-4 г на 1 г МgО и, в мольном выражении, 0,01 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора гидрата хлорида рутения(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Ru в водном растворе гидрата хлорида рутения(III) составляет 0,17 мас.%. Пропитанный Ru материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 950oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Ru, нанесенный на подложку МgО (площадь поверхности 4,8 м2/г). В данном случае было обнаружено, что Ru нанесен на подложку в виде оксида рутения.

Пример получения катализатора 9.

Размер частиц оксида магния, кальцинируемого при температуре 1000oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Rh наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 950oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 1,5х10-4 г на 1 г МgО и, в мольном выражении, 0,006 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора ацетата родия(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Rh в водном растворе ацетата родия(III) составляет 0,1 мас.%. Пропитанный Rh материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 950oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 5,6 м2/г).

Пример получения катализатора 10.

Размер частиц оксида магния, кальцинируемого при температуре 500oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Rh и Pt наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 1050oС в воздухе с получением катализатора, включающего Rh и Pt, нанесенные на подложку МgО (содержание Rh и Pt составляет 1,8x10-3 г и 4,8х10-4 г, соответственно, на 1 г МgО и, в мольном выражении, 0,07 и 0,01 мол.%, соответственно). Указанный выше пропитанный материал получают добавлением по каплям водного раствора ацетата родия(III) и хлорплатиновой кислоты ([H2PtCl6]), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрации Rh и Pt в смешанном водном растворе составляют 1,2 мас.% и 0,32 мас. %, соответственно. Пропитанный Rh и Pt материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 1050oС в течение 3 ч в той же атмосфере с получением катализатора, включающего Rh и Pt, нанесенные на подложку МgО (площадь поверхности 1,4 м2/г).

Сравнительный пример получения катализатора 1

Размер частиц оксида магния, кальцинируемого при температуре 370oС в течение 3 ч в воздухе, доводят до 0,27-0,75 мм. Затем Rh наносят на подложку на основе оксида магния методом пропитки. Далее полученный продукт кальцинируют при температуре 370oС в воздухе с получением катализатора, включающего Rh, нанесенный на подложку МgО (содержание Rh составляет 2,6х10-3 г на 1 г МgО и, в мольном выражении, 0,10 мол.%). Указанный выше пропитанный материал получают добавлением по каплям водного раствора ацетата родия(III), совсем маленькими порциями, к кальцинированному МgО, перемешивая встряхиванием после добавления каждой порции. Концентрация Rh в водном растворе ацетата родия(III) составляет 1,7 мас.%. Пропитанный Rh материал сушат при температуре 120oС в течение 2,5 ч в воздухе и кальцинируют при температуре 370oС в течение часа в той же атмосфере с получением катализатора, включающего Rh, нанесенный на подложку МgО (площадь поверхности 98 м2/г).

Пример проведения реакции 1.

Катализатор (20 см3), полученный в примере получения катализатора 1, загружают в реактор для проведения теста на конверсию метана.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке Н2 для превращения окисленного Rh в металлический Rh. Исходный газ, имеющий мольное соотношение CH4:СО2:Н2O=1:0,5:1, затем обрабатывают при температуре 850oС, давлении 20 кг/см2 и СОСПГ (метан) 3500 ч-1. Превращение СН4 через 5 часов после начала реакции составляет 61,0% (равновесное превращение CH4 в экспериментальных условиях=62%), и превращение СН4 через 280 часов после начала реакции составляет 61,0%.

Термин "превращение СН4" в данном случае определяется следующей формулой:

Превращение СН4(%)=(А-В)/Ах100

А: молярное число СН4 в исходном сырье

В: молярное число СН4 в продукте.

Пример проведения реакции 2.

Катализатор (20 см3), полученный в примере V получения катализатора 2, загружают в реактор для проведения теста на конверсию метана с Н2O.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке H2. Исходный газ, имеющий мольное соотношение СH4:H2O=1: 2, затем обрабатывают при температуре 850oС, давлении 20 кг/см2 и СОСПГ (метан) 2000 ч-1. Превращение СН4 и мольное соотношение Н2/СО в полученном газе через 5 часов после начала реакции составляет 72,0% (равновесное превращение СН4 в экспериментальных условиях=71%) и 4,6, соответственно, и превращение СН4 через 280 часов после начала реакции составляет 71,8%.

Пример проведения реакции 3.

Катализатор (20 см3), полученный в примере получения катализатора 3, загружают в реактор для проведения теста на конверсию метана с Н2О.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке H2. Исходный газ, имеющий мольное соотношение СН4:Н2:О=1: 1, затем обрабатывают при температуре 850oС, давлении 20 кг/см2 и СОСПГ (метан) 5500 ч-1. Превращение СН4 и мольное соотношение Н2/СО в полученном газе через 5 часов после начала реакции составляет 52,2% (равновесное превращение СН4 в экспериментальных условиях= 52,3%) и 3,8, соответственно, и превращение CH4 через 250 часов после начала реакции составляет 52,0%.

Пример проведения реакции 4.

Катализатор (20 см3), полученный в примере получения катализатора 4, загружают в реактор для проведения теста на конверсию метана с CO2.

Катализатор предварительно восстанавливают при температуре 920oС в течение 1 ч в потоке На. Исходный газ, имеющий мольное соотношение СН4:СO2=1: 1, затем обрабатывают при температуре 850oС, давлении 20 кг/см2 и СОСПГ (метан) 4000 ч-1. Превращение СН4 через 5 часов после начала реакции составляет 54,0% (равновесное превращение СН4 в экспериментальных условиях=55%), и превращение СН4 через 380 часов после начала реакции составляет 53,5%.

Пример проведения реакции 5.

Катализатор (5 см3), полученный в примере получения катализатора 5, загружают в реактор для проведения теста на конверсию метана с СO2.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке Н2 для превращения окисленного Rh в металлический Rh. Исходный газ, имеющий мольное соотношение СН4:СO2=1:1, затем обрабатывают при температуре 850oС, давлении 20 кг/см2 и СОСПГ (метан) 4000 ч-1. Превращение СН4 через 5 часов после начала реакции составляет 55,0% (равновесное превращение СН4 в экспериментальных условиях=55%), и превращение СН4 через 320 часов после начала реакции составляет 54%.

Пример проведения реакции 6.

Повторяют методику примера 5 за исключением того, что вместо СO2 используют пар. Превращение СН4 через 5 и 320 часов после начала реакции составляет 52% и 51%, соответственно.

Пример проведения реакции 7.

Катализатор (5 см3), полученный в примере получения катализатора 9, загружают в реактор для проведения теста на конверсию метана с СO2.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке H2 для превращения окисленного Rh в металлический Rh. Исходный газ, имеющий мольное соотношение СН4:СO2=1:3, затем обрабатывают при температуре 850oС, давлении 25 кг/см2 и СОСПГ (метан) 6000 ч-1. Превращение СН4 через 5 часов после начала реакции доставляет 86,1% (равновесное превращение СН4 в экспериментальных условиях=86,1%) и мольное соотношение CO/H2 полученного газа составляет 2,2. Превращение СН4 через 280 часов после начала реакции составляет 85,7%.

Пример проведения реакции 8.

Катализатор (5 см3), полученный в примере получения катализатора 4, загружают в реактор для проведения теста на конверсию метана с CO2.

Катализатор предварительно восстанавливают при температуре 900oС в течение 1 ч в потоке H2. Исходный газ, имеющий мольное соотношение CH4:CO2=1:5, затем обрабатывают при температуре 830oС, давлении 20 кг/см2 и СОСПГ (метан) 5500 ч-1. Превращение СН4 через 5 часов после начала реакции составляет 95,7% (равновесное превращение СН4 в экспериментальных условиях=95,8%) и мольное соотношение СО/Н4 полученного газа составляет 3,2. Превращение СН4 через 400 часов после начала реакции составляет 95,4%.

Сравнительный пример проведения реакции 1.

Тест на конверсию метана с CO2 проводят по методике примера проведения реакции 5 за исключением того, что используют катализатор (5 см3), полученный в сравнительном примере получения катализатора 1. В данном случае, превращение СН4 через 5 и 15 ч после начала реакции составляет 40% и 8%, соответственно.

Сравнительный пример проведения реакции 2.

Тест на конверсию метана с Н2О проводят по методике примера проведения реакции 3 за исключением того, что используют катализатор, полученный в сравнительном примере получения катализатора 1. В данном случае, превращение СН4 через 5 и 20 ч после начала реакции составляет 45% и 10%, соответственно.

Катализаторы, используемые в данном изобретении, демонстрируют значительно пониженную активность отложения углерода, при этом сохраняя активность, требуемую для превращения углеродсодержащего органического соединения в синтез-газ. Поэтому, согласно данному изобретению, синтез-газ может быть получен непрерывным способом с хорошим выходом в течение длительного периода избегая при этом отложения углерода.

Более того, использование катализатора данного изобретения может эффективно снижать отложение углерода даже при высоком давлении таким образом, что для получения синтез-газа могут быть использованы реакторы небольшого размера, что значительно снижает расходы на оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2333797C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ СВАЛОЧНЫХ ГАЗОВ | 2017 |

|

RU2747327C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2019 |

|

RU2719176C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2585610C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2433950C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ, РАБОТАЮЩЕГО НА ОБЕДНЕННОМ СЖАТОМ ПРИРОДНОМ ГАЗЕ | 2017 |

|

RU2735775C2 |

| КАТАЛИЗАТОРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПРИМЕНЕНИЯ В СПОСОБАХ ПАРОВОГО РИФОРМИНГА | 2012 |

|

RU2580548C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА И РИФОРМИНГ МЕТАНА | 2012 |

|

RU2632197C2 |

| ПОЛУЧЕНИЕ ЭТАНОЛА ИЗ УКСУСНОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2009 |

|

RU2491269C2 |

Изобретение предназначено для получения синтез-газа. Способ получения синтез-газа включает взаимодействие углеродсодержащего органического соединения с паром и диоксидом углерода в присутствии катализатора. Количество пара составляет 2 моль или менее на моль углерода указанного углеродсодержащего органического соединения и 0,1-10 моль на моль диоксида углерода. При этом указанное взаимодействие осуществляют при температуре 600-1000oС, давлении 5-40 кг/см2 и среднечасовой объемной скорости подачи газа 1000-10000 ч-1. Катализатор содержит подложку на основе оксида магния и, по крайней мере, один каталитический металл, выбранный из родия и рутения и нанесенный на подложку таким образом, что катализатор имеет удельную площадь поверхности 5,8 м2/г или менее и количество каталитического металла составляет 0,001-0,08 мол. % по отношению к количеству оксида магния подложки. Данный способ позволяет снизить расходы на проведение процесса. 4 з.п. ф-лы.

Приоритет по пунктам:

11.04.1997 по пп. 1-5;

30.04.1997 по пп. 1-5;

29.08.1997 по пп. 1-5.

| RU 2058813 C1, 27.04.1996 | |||

| RU 2055014 C1, 27.02.1996 | |||

| Способ получения синтез-газа из углеводородного сырья | 1988 |

|

SU1831468A3 |

| САМОХОДНОЕ ШАССИ ДЛЯ ГОРНЬ[Х МАШИН, РАБОТАЮЩИХ В НАКЛОННЫХ ВЫРАБОТКАХ | 0 |

|

SU303438A1 |

| Материал для электрического контакта | 1974 |

|

SU629578A1 |

| ЕР 0367654 А, 09.05.1990. | |||

Авторы

Даты

2003-03-27—Публикация

1998-04-13—Подача