Предлагаемые способ и устройство для его осуществления предназначены для мелкодисперсного газодинамического измельчения материалов при термомеханической обработке и могут быть использованы в строительной, металлургической, химической и других отраслях промышленности.

Известны способы и устройства, предназначенные для обработки исходного материала в печах кипящего слоя, шахтных, циклонных вращающихся печах или аппаратах псевдоожиженного слоя.

Общим недостатком известных способов и устройств является относительно низкая эффективность термохимической обработки, обусловленная тем, что операции измельчения, термического воздействия, осаждения разделены в пространстве и времени. При этом трудно обеспечить условия, предотвращающие обратные химические реакции, что ведет к замедлению процесса и получению продукта более низкого качества. Так, например, в большинстве случаев термическому воздействию подвергают относительно крупные частицы или гранулы с размерами от 160 мкм и 300-500 мкм до 10 и 30 мм, что сильно снижает эффективность разложения и диссоциации компонент в процессе термохимической обработки, увеличивает время протекания этого процесса до 60-80 с и 115-155 с, повышает потребную температуру термообработки до 1273-1373 К, ведет к недообжигу или переобжигу частиц.

Наиболее близким к предлагаемому техническому решению является способ механотермохимической обработки сыпучих материалов, в соответствии с которым операции измельчения и термического воздействия на исходное сырье в значительной мере сближены в пространстве и времени. Осуществляют их в дискретно-непрерывном режиме при циклически чередующейся подаче потоков материала. Однако такой режим не обеспечивает полного совмещения процессов измельчения и разложения при термической диссоциации, что, как указывалось выше, снижает эффективность термохимической обработки. Более того, цикл импульсно-струйного измельчения следует за циклом относительно длительной термической обработки из-за больших размеров частиц ≈ 30 мм и низкой для таких размеров температуры обжига ≈ 1073 К. Длительное время пребывания частиц в областях газодинамического (измельчение) и термического воздействий требует снижения скоростей движения среды в этих областях примерно до уровня транспортных скоростей ( ≈ 5.15 м/с) и периодической полной остановки этого движения. При этом для обеспечения потребной производительности устройств промышленного масштаба приходится создавать аппараты больших габаритов с развитыми поверхностями теплопотерь в окружающую среду. Энергетические характеристики снижаются также из-за необходимости длительного термического воздействия на материал.

Цель изобретения повышение эффективности термохимической обработки в процессе разложения и диссоциации материала путем быстрого и равномерного прокаливания частиц на всю их глубину, а также предотвращения (подавления) обратных химических процессов.

Поставленная задача решается тем, что в способе измельчения материала при термохимической обработке, включающем предварительное измельчение материала, его подогрев и сушку отходящими газами, мелкодисперсное газодинамическое измельчение, термическое воздействие при температурах разложения и диссоциации компонент материала, разделение твердой и газовой фаз продукта, осаждение и охлаждение твердой фазы, процессы мелкодисперсного измельчения и термического воздействия на сырьевой материал совмещают в пространстве и времени, ведут их непрерывно и одновременно, а мелкодисперсное измельчение осуществляют путем подачи высокоскоростного подогретого газа в область термического воздействия, при этом твердую фазу пpодукта непрерывно выводят из области совмещенной обработки, отделяют от газовой фазы и осаждают в горячем состоянии, а затем охлаждают.

В предлагаемом способе процессы тонкого измельчения и термохимической обработки сырьевого материала совмещены в пространстве и времени. Это означает, что в одной и той же области обработки материал непрерывно и одновременно подвергают интенсивному газодинамическому измельчению и термическому воздействию до температур разложения, включая диссоциацию, а получаемый продукт обработки также непрерывно выводят из этой области, отделяют от образовавшейся газовой фазы и осаждают в горячем циклоне.

Сущность предлагаемого способа иллюстрируется примерами основных положений механизма диссоциации карбонатов на основе схемы разложения кальцита СаСО3.

1. Теоретическая температура декарбонизации кальцита СаСО3 (частный случай разложения и диссоциации) составляет око- ло 1153 К, что соответствует температуре декарбонизации, найденной экспериментально.

2. Диссоциация карбонатов при термообработке кальцита СаСО3 начинается с образования ионов (катионов Са2+, анионов Са32-) и последующего распада СО32- СО32- ->> СО2 + О2-, при условии достижения температур, при которых молекулы диоксида углерода СО2 накопили запас кинетической энергии, достаточный для отрыва от аниона О2-. Так как молекула СО2 обладает сравнительно большими размерами, то удаление ее из глубинных слоев кристаллической решетки СаСО3 путем диффузии весьма затруднительно. Длительное же пребывание молекул СО2 в окружении анионов О2- приводит к неизбежному образованию исходного СО32-. Диссоциация последнего легко осуществляется лишь тогда, когда образовавшаяся молекула СО2 сможет удалиться от аниона О2- на достаточное расстояние за время, соизмеримое с частотой колебаний частиц в решетке. Подобные условия имеются на поверхности частицы материала или его кристалла. По мере развития этого процесса (распада СО32-) вблизи активных центров происходит накопление адсорбированных молекул СО2 и увеличение концентрации ионов О2- в поверхностном слое твердой частицы или кристалла. В то время, как удаление СО2 в газовую фазу, т.е. его десорбция, осуществляется относительно легко и быстро, диффузия анионов кислорода О2- внутри твердой частицы (особенно внутри больших кусков дробленого материала или гранул) крайне затруднена. Ей препятствуют большие размеры частиц материала, недостаточно высокая температура процесса особенно в глубинных слоях частиц, большая энергия связи катионов кальция Са2+ с анионами кислорода О2-.

Следовательно, образовавшиеся на первом этапе распада СО32- молекулы углекислого газа СО2 необходимо активно удалять из области обработки материала путем передачи им части кинетической энергии высокоскоростной несущей газовой фазы, в которой происходит обработка сырьевого материала. Тонкодисперсное измельчение путем интенсивного газодинамического воздействия на частицы следует совместить в пространстве и времени с термическим воздействием, чтобы обработке подвергались частицы по возможности микронных и субмикронных размеров. Это способствует быстрому прогреванию всей массы частицы до необходимых температур, ускоряет диффузионные процессы внутри частицы, делает возможным распад СО32- в темпе измельчения частиц сырьевого материала.

3. Дальнейшее развитие процесса декарбонизации сосредоточено как вблизи, так и на границе раздела СаСО3 и новообразованной фазы СаО (Са2+ + О2- ->>СаО). На этой границе облегчается распад аниона СО32- вследствие деформирующего влияния на него оксида кальция СаО. Увеличение количества новой фазы СаО приводит к росту появившихся кристаллов СаО. При этом наряду с ростом зародышей СаО происходит также их дальнейшее образование. Возникновение зародышей новой фазы СаО сильно тормозится небольшой подвижностью ионов в решетке. Зародыши могут появляться с измеримой скоростью лишь при значительных пересыщениях. Поэтому размеры кристаллических зародышей и образующихся кристаллов СаО малы, а возникающая новая фаза в целом находится в весьма мелкодисперсном состоянии. С появлением границ раздела между СаСО3 и СаО процесс ускоряется и становится автокаталитическим. Однако с того момента, когда отдельные поверхности, возникшие вокруг начальных активных центров, в процессе своего увеличения сближаются, общая поверхность уменьшается с дальнейшим продвижением фронта реакции в глубь кристалла. Это приводит к непрерывному уменьшению скорости реакции после достижения максимального значения, соответствующего наибольшей поверхности раздела.

В связи с этим на второй стадии процесса разложения и диссоциации СаСО3 также целесообразно производить непрерывное измельчение материала в темпе прохождения реакций диссоциации и образования новой фазы СаО. Такое принудительное увеличение поверхности раздела между СаСО3 и СаО способствует поддержанию высокой скорости прохождения реакции рекристаллизации СаО.

4. Замедление процесса новообразования фазы СаО связано также с утолщением внешнего слоя, образованного продуктом реакции, т.е. СаО, на кристаллах СаСО3. По мере увеличения толщины этого слоя удаления возникающего в результате реакции углекислого газа СО2 путем диффузии через слой СаО и предотвращение обратной реакции карбонизации СаО требует все более возрастающих перепадов давления между газом в объеме и у поверхности раздела между СаСО3 и СаО. При определенных условиях диффузия СО2 через слой СаО может стать лимитирующим фактором, определяющим скорость всего процесса декарбонизации СаСО3.

Поэтому принудительное увеличение поверхности раздела между фазами СаСО3 и СаО и освобождение при этом поверхности еще недекарбонизированных кристаллов СаСО3 от экранирующего слоя новой фазы СаО также требует одновременного осуществления процессов тонкодисперсного измельчения частиц и температурного воздействия на них в одной и той же области обработки. Углекислый газ СО2 следует активно удалять из области обработки материала, и в последствии быстро разделять газовую и твердую фазы друг от друга в непосредственной близости от области обработки и в горячем состоянии.

5. Утолщение покрова СаО затрудняет подвод тепла к границе раздела между карбонатом и оксидом кальция. Это может, в свою очередь, замедлить диссоциацию карбоната из-за недостаточной температуры глубинных слоев частиц СаСО3. С увеличением толщины теплоизоляционного слоя СаО для поддержания постоянной скорости разложения карбоната требуется увеличение температуры внешних слоев частиц материала. При их обжиге в традиционных промышленных печах это обстоятельство может привести, с одной стороны, к переобжигу поверхностных слоев частиц (особенно крупных) и недообжигу внутренних слоев, а с другой стороны, к неоправданно высоким затратам тепловой энергии.

Предлагаемое непрерывное измельчение материала, совмещенное в пространстве и времени с термическим воздействием, способствует получению продукта СаО более высокого качества за счет разрушения теплоизоляционного слоя СаО и облегчения тем самым термического воздействия на глубинные слои частиц СаСО3, а также позволяет уменьшить энергозатраты за счет некоторого снижения потребных температур реакции.

6. Негативный в рассматриваемом смысле процесс обратная карбонизация СаО имеет много общих черт с прямым процессом декарбонизации. Для существования обратного процесса молекулы газообразного СО2 должны иметь возможность достигнуть поверхности СаО и адсорбироваться на ней. Акт адсорбции СО2 на СаО тесно связан с образованием комплексного аниона СО32-. Постепенное накопление анионов карбоната в поверхностном слое оксида ведет к образованию твердого раствора СаСО3 в СаО вблизи активных центров. С момента образования вблизи активных центров кристаллов СаСО3 процесс сосредотачивается около и на границе раздела между СаО и СаСО3, т.е. в области, благоприятной для его дальнейшего развития. Здесь происходит образование трехмерных зародышей и рост возникших кристаллов. Появление и развитие поверхности раздела между оксидом и вторичным карбонатом кальция действует как ускоряющий фактор, и процесс приобретает автокаталитический характер. Может произойти значительное ослабление основного процесса разложения и диссоциации СаСО3.

Активное удаление газовой фазы, в частности углекислого газа, из области обработки материала и отделение СО2 от образовавшегося оксида кальция уменьшают вероятность адсорбции молекул СО2 на поверхности кристаллов СаО и тем самым подавляют процесс вторичной карбонизации продукта прямой реакции.

Предлагаемый способ может быть осуществлен устройством новой конструкции для измельчения материала при термохимической обработке, содержащим дробильный агрегат, теплообменный аппарат сушки и подогрева сырьевого материала, дозирующий питатель, генератор горячего газа с каналами, цилиндрическую термогазодинамическую камеру мелкодисперсного измельчения и термомеханической обработки материала с каналами загрузки и выгрузки и соплами подачи газового энергоносителя, группу циклонов осаждения.

Отличие устройства от известного, позволяющее осуществить новый способ, состоит в том, что термогазодинамическая камера выполнена с тангенциальными соплами подачи горячих высокоскоростных струй энергетического газа, соединенными каналами с генератором горячего газа, группа циклонов осаждения состоит из горячих (адиабатических) теплых и холодных циклонов, при этом каналы выгрузки также выполнен тангенциальными и соединяющими внутренний объем камеры с горячим циклоном осаждения.

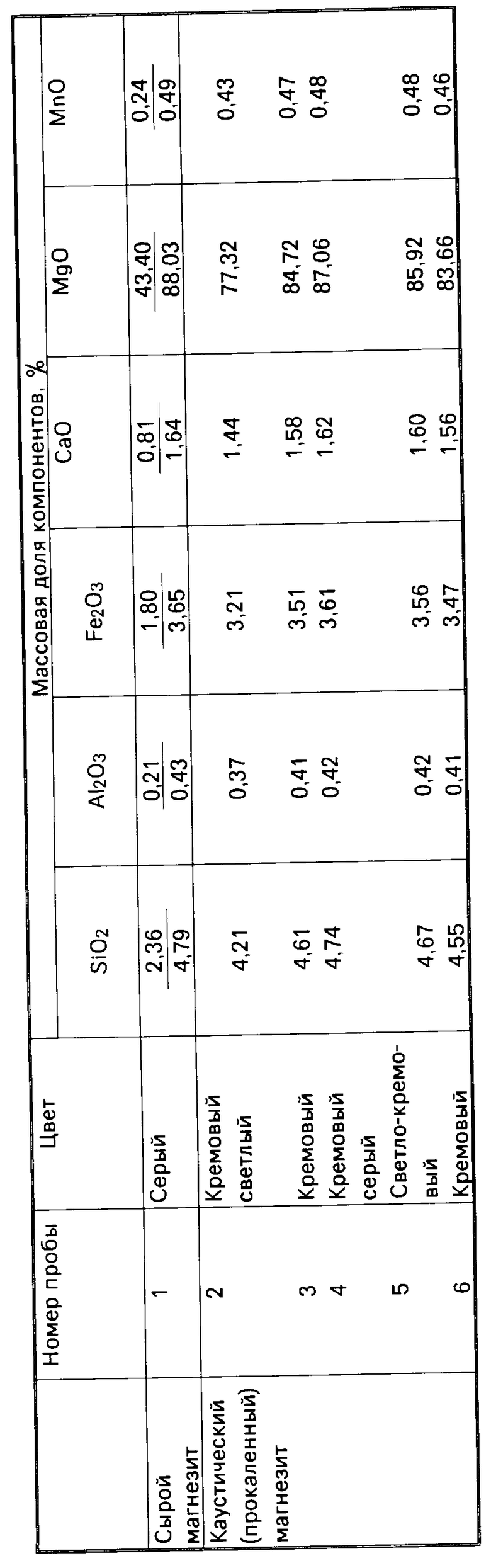

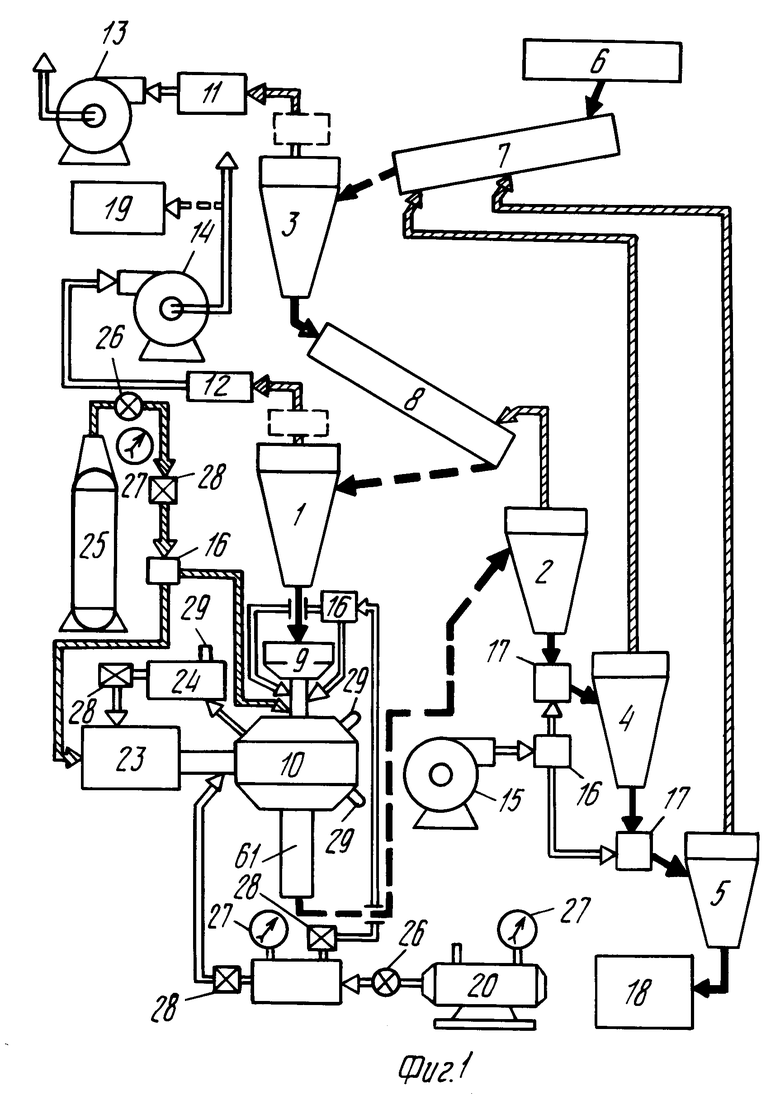

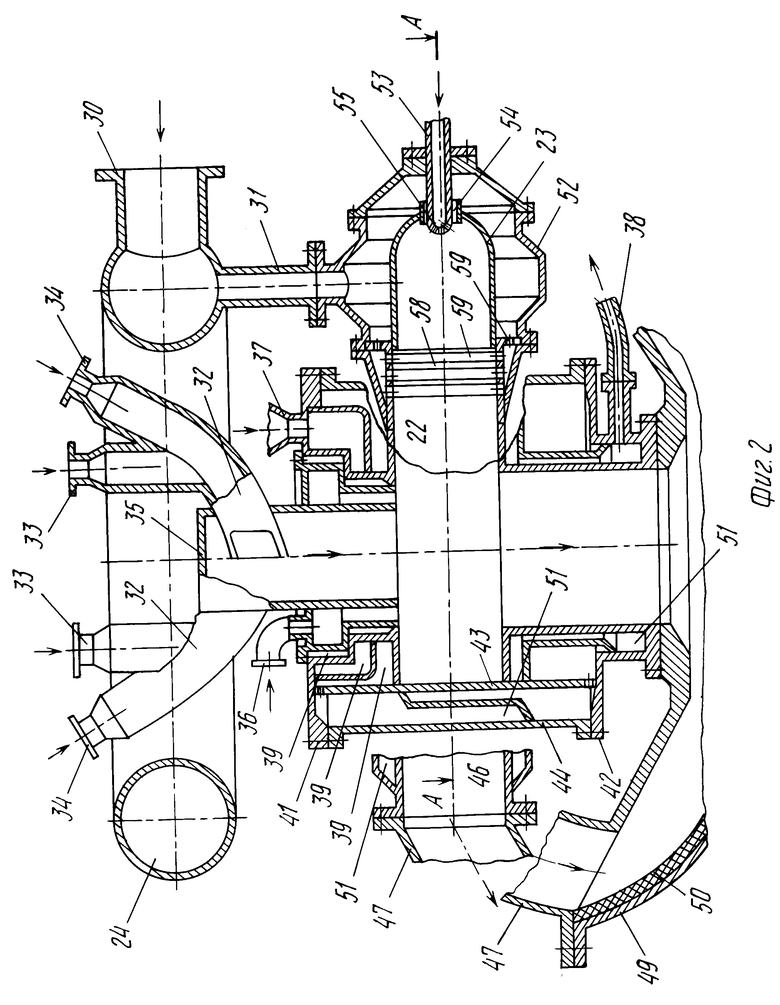

На фиг. 1 приведена технологическая схема пpоцесса мелкодисперсного измельчения при термохимической обработке; на фиг.2 конструктивная схема устройства для мелкодисперсного измельчения материала при термохимической обработке; на фиг.3 сечение А-А фиг.2.

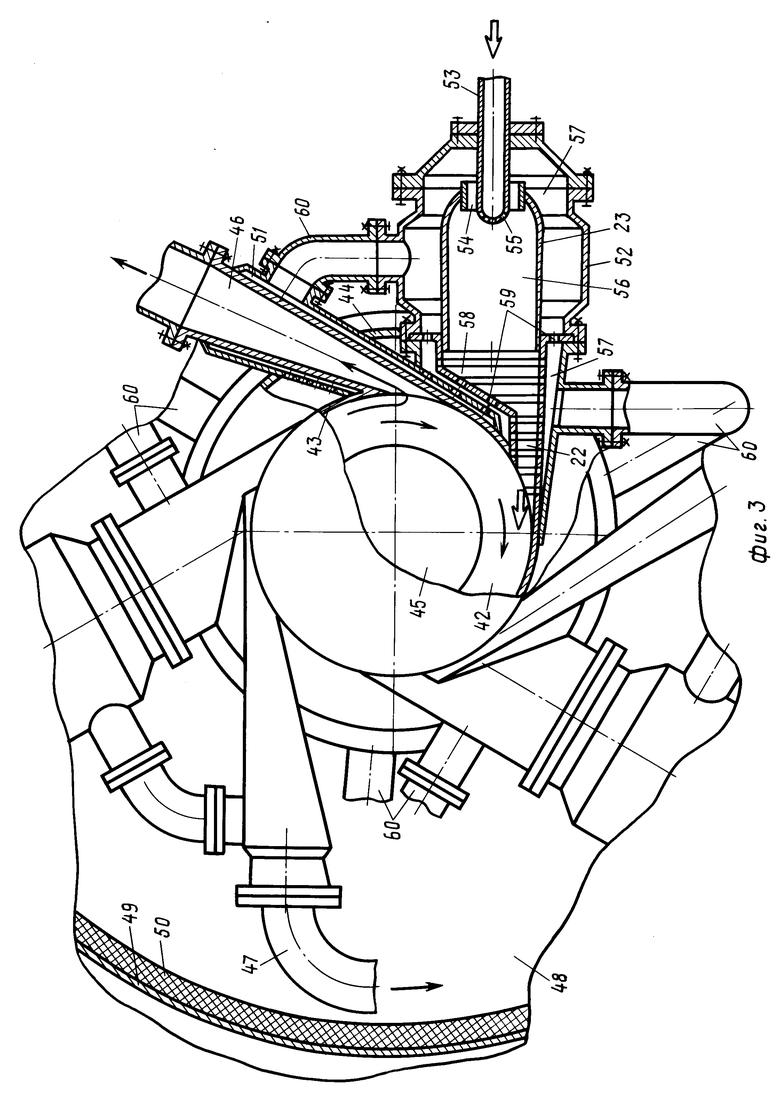

В таблице приведены результаты масс-химического анализа продукта, полученного обработкой магнезиального сырья низкого качества.

Предлагаемое устройство для мелкодисперсного измельчения материала при термохимической обработке (см. фиг.1, 2, 3) содержит группу циклонов осаждения твердой фазы: горячие (адиабатические) (1,2), теплые (3,4) и холодные (или группу холодных) (5); дробильный агрегат (6); против оточно-прямоточные вибрационные теплообменные трубы: холодно-теплую (7) и горячую (8); вибрационный тарельчатый питатель-дозатор (9); газодинамическую камеру измельчения и термохимической обработки (10); фильтры (11, 12); вентиляторы тянущие (13, 14) и нагнетающий (воздуходувка) (15); делители холодного воздуха (16); смесители материальных и газовых потоков (17); бункер готового продукта (18); сборник углекислого газа (или другого выделяющегося при разложении газа) (19); компрессор воздушный (20); ресивер воздушный (21); сопла (22) подачи энергоносителя; генератор горячего газа (23) с жаровой трубой; ресивер горячего воздуха (24); баллон (блочную или компрессорную станцию) углеводородного природного газа (25). Между циклонами (1,3) и соответствующими фильтрами (11, 12) могут быть установлены при необходимости дополнительные теплообменные аппараты (на фиг.1 показаны штриховой линией). Устройство снабжено регулирующей и контрольно-измерительной аппаратурой: регуляторами давления (26); измерителями давления (27), массового или объемного расхода (28), температуры (29) и др.

Камера измельчения и термохимической обработки (10) (2,3) состоит из ресивера горячего воздуха (24) с патрубками ввода (30) и вывода (31); каналов ввода исходной газовзвеси (32) с патрубками (33,34) ввода сырьевого материала и воздуха аэрации соответственно. Центральный узел загрузки (35) выполнен с патрубками ввода природного газа (36) и воздуха охлаждения (37), патрубком вывода воздуха охлаждения (не показан), аналогичным патрубку (38), каналами охлаждения (39). Камера (10) имеет внутренний рабочий объем (40); верхнюю (41) и нижнюю (42) крышки; боковую стенку (43). Часть внутреннего объема (40) прилегающая к крышкам (41,42) и стенке (43), является основной областью измельчения и термической обработки материала. Кроме того, камера (10) снабжена внешним кожухом (44); центральным (45) и боковыми тангенциальными (46) выходными каналами, соединенными трубопроводом (47) со сборником (48), который выполнен в виде кожуха (49) с теплоизносостойким внутренним слоем (50); каналами охлаждения (51). Тангенциально к камере (10) присоединены сопла (22) подачи энергоносителя и генераторы горячего газа (23) с жаровыми трубами, состоящие из корпуса (52), каналов ввода природного газа (53) и горячего воздуха (54), топливных (газовых) форсунок (55), камер сгорания (56). Каналы горячего воздуха (54) соединены с каналами охлаждения (51) камеры (10), каналами (57) охлаждения корпуса камеры сгорания (56) и каналами (58) с помощью перфорационных отверстий и щелей (59) и трубопроводов (60). Центральный выход из сборника (48) выполнен в виде удлиненной трубы дожига (61) (фиг.1) и соединен с горячим циклоном осаждения (2).

Устройство работает следующим образом. Исходный материал в виде кусков (возможно, с повышенной влажностью) подвергается предварительному измельчению в дробильном агрегате (6) до размеров частиц dт -3˙10-3 м. Здесь индекс "т" относится к твердой фазе. Сырьевой материал поступает на вход противоточно-прямоточной вибрационной холодно-теплой теплообменной трубы (7). В противоток смеси в трубу (7) в среднем сечении по ее длине подается холодный, а в концевом сечении теплый условно чистые газовые потоки, выводимые соответственно из холодного (5) и теплого (4) циклонных осадителей. Частицы материала, обдуваемые сначала в противотоке, а затем в прямотоке холодным и теплым газом, высушиваются.

В циклоне (3) твердая фаза газовзвеси отделяется от газовой и направляется в горячую теплообменную трубу (8), а газовая фаза после (возможно) охлаждения и очистки от пылевой фракции в фильтре (11) с помощью тянущего вентилятора (13) выбрасывается в атмосферу. В вибрационной теплообменной трубе (8) продолжается процесс сушки и истирания сырьевого материала с помощью условно чистого горячего газа из циклона (2). Газовая фаза горячей газовзвеси после трубы (8) отделяется от твердой фазы в циклоне (1), а после (возможно) охлаждения и очистки в фильтре (12) подается с помощью тянущего вентилятора (14) в сборник (19) или выбрасывается в атмосферу. Твердая фаза горячей газовзвеси осаждается в циклоне (1) и с помощью тарельчатого вибрационного питателя (9) подается через патрубки (33) на смешение с горячим воздухом, поступающим через патрубки (34), делитель (16) и ресивер (24) из системы охлаждения газодинамической камеры измельчения и термохимической обработки (10). Вибропитатель (9) делает возможной равномерную дозированную загрузку центрального входного канала (35) камеры (10) полностью подготовленной к процессу основной обработки (высушенной, подогретой и предизмельченной) газовзвесью. По периферийному кольцевому протоку снаружи от канала (35) в камеру (10) подается также подогретый природный углеводородный газ из баллона (баллонной или компрессорной станции) (25) через делитель (16) и патрубок (36). Холодный воздух от компрессора (20) через воздушный ресивер (21) и патрубок (37) поступает в систему охлаждения камеры (10) и затем уже в нагретом состоянии через делитель (16) на патрубки (34) для смешения с твердой фазой и загрузки в камеру (10). Кроме того, нагретый в системе охлаждения камеры (10) воздух, пройдя через ресивер (28), попадает по каналам (54) в генераторы горячего газа (23), в которые также подается через каналы (53) и форсунки (55) природный газ. Сжигание природного газа в горячем воздухе происходит в центральной части внутреннего объема (40) камеры (10), в камерах сгорания (56) генераторов горячего газа (23) и по каналам (58) поступает к соплам (22), из которых продукты сгорания в виде высокоскоростных газовых струй направляются тангенциально в периферийную кольцевую область внутреннего объема (40) камеры (10), прилегающую к крышкам (41,42) и боковой стенке (43). Эта область является основной областью одновременного и непрерывного измельчения материала до мелкодисперсного состояния (dт -5 ˙10-5 м; dт95 ≈ 2˙ 10-5 м) и термического воздействия на него с целью разложения и диссоциации (Тог=1000.1150 К в зависимости от химического состава обрабатываемого материала). Организация сжигания природного газа как в центральной, так и в периферийной областях внутреннего объема (40) камеры (10) способствует эффективному использованию всего этого объема для термического воздействия на материал в относительно равномерном температурном поле. Твердофазный продукт термического разложения и диссоциации вместе с газообразными продуктами сгорания, разложения и диссоциации активно (в темпе обработки материала) выводятся из внутреннего объема (40) камеры (10) через центральный (45) и боковые тангенциальные (46) выходные каналы и трубопроводы (47) в сборник (48). Из сборника (48) горячая газовзвесь вместе с продуктами обработки материала направляется в удлиненную трубу дожига (61), в которой продолжается выделение тепла при догорании остатков природного газа, что способствует эффективному завершению процесса и повышению качества (активности) готового продукта. Осаждение твердофазного продукта происходит в циклонах (2,4,5). В циклоне (2) от готового продукта в горячем состоянии отделяется основная часть образовавшейся газовой фазы. Сильное разбавление и охлаждение в смесителях (17) остатков газа холодным воздухом от нагнетающего вентилятора (воздуходувки) (15) и делителя (16) делают невозможными обратные разложению негативные процессы.

Перечисленные конструктивные признаки предлагаемого устройства, в отличие от прототипа (5), обеспечивают полную термическую обработку исходного материала и получение готового продукта за относительно короткие промежутки времени пребывания материала в аппаратах и каналах технологической схемы (фиг.1). Непрерывный характер движения материала в виде газовзвеси и термогазодинамического воздействия на него делает технологические аппараты и агрегаты малогабаритными при больших производительностях промышленного масштаба. Температурное воздействие на мелкодисперсные частицы материала в камере измельчения при термохимической обработке позволяет реализовать принцип совмещения в пространстве и времени процессов диспергации и разложения, улучшить равномерность прокаливания объема каждой частицы и сократить время прокаливания, а также избежать опасности пережога мелких и недожога крупных частиц, уменьшить вероятность настылеобразования на рабочих поверхностях камеры, исключить необходимость неоправданного повышения температуры прокаливания. В результате становится возможным снижение общих энергозатрат на процесс обработки.

Пример конкретной реализации предлагаемого способа. Экспериментальная проверка эффективности предлагаемых способа и устройства проведена на исследовательском устройстве при обработке магнезита Савинского месторождения. Обработке подвергнут магнезит низкого качества (ниже допустимого четвертого сорта по промышленной классификации Савинских магнезитов), не являющийся представительным для данного месторождения. Химический и относительный массовый состав использованного сырья и каустического (прокаленного) магнезита представлен в таблице. Получено шесть проб обработанного материала: сырой магнезит (температура газовой фазы Тог 575.662 К, проба 1) и каустические магнезиты с температурами Тог 871.960 К (проба 2); Тог 940.991 К (проба 3); Тог 1189.1249 К (проба 4); Тог1145.1214 К (проба 5); Тог 1148.1197 К (проба 6).

Для пробы 1 в числителе указан состав сырого магнезита, в знаменателе состав в пересчете на прокаленный материал. Термохимической обработке и тонкому измельчению подвергнуты частицы исходного материала с условным диаметром dт (2.5)˙ ˙10-3 м. После измельчения и термообработки в предлагаемом устройстве диаметр частиц 95% массы материала во всех случаях не превышал величины dт95 2 ˙10-5 м при максимальном размере dтmax 5 ˙10-5 м. Дифференциальный термический анализ материала проб, проведенный в научно-производственном объединении "МАГСТРОМ" (г. Екатеринбург), показал следующие характерные температурные границы (7):

373.393 К потеря адсорбированной воды;

573.623 К разложение гидратов окиси магния;

723.843 К разложение карбоната марганца и сидерита;

1003.1063 К диссоциация магнезита и доломита;

1073.1103 К диссоциация карбоната кальция.

Достаточно глубокой термической обработке и разложению подвергся материал проб 4, 5, 6. Свидетельство негативной вторичной карбонизации прокаленного (декарбонизированного) и осажденного материала не обнаружено.

Дальнейшие исследования спекаемости полученных образцов порошка при температурах 1873.1923 К и оптимальном прессовом давлении около 106 н/м2 показали вполне удовлетворительную с точки зрения технологических требований плотность брикетов периклаза, имеющих до 50% пор закрытого типа с размерами (2. 4)˙ 10-5 м и размерами кристаллов (7.8) ˙10-5 м, что позволяет получать клинкер с кажущейся плотностью (3,25.3,28) ˙103 кг/м3.

Согласно заключению НПО "МАГСТРОМ" (7), предлагаемые способ и устройство позволяют получить даже из сырья низкого качества высокодисперсный активный к спеканию каустический магнезит, пригодный для сухого горячего брикетирования и производства плотных периклазовых клинкеров. Последние отличаются от клинкеров, получаемых из кускового магнезита при помощи традиционных технологий, стабильно высоким качеством. При этом снижаются энергозатраты на подготовку сырья к спеканию, а также появляется возможность применения единой технологии получения периклазовых клинкеров как из природного, так и из обогащенного магнезита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ РАЗЛОЖЕНИЯ КАРБОНАТОВ | 2010 |

|

RU2437834C1 |

| СПОСОБ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2070094C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ХВОСТОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2007 |

|

RU2336959C1 |

Предлагаемое изобретение предназначено для газодинамического измельчения материалов при термохимической обработке и может быть использовано в строительной, металлургической, химической и других отраслях промышленности. Изобретение способствует повышению эффективности термохимической обработки в процессе разложения и диссоциации материала путем быстрого и равномерного прокаливания частиц на всю их глубину, а также предотвращения (подавления) обратных химических процессов. Для этого процессы мелкодисперсного измельчения и термического воздействия на сырьевой материал при температурах разложения и диссоциации компонент совмещают в пространстве и времени, ведут их непрерывно и одновременно в термогазодинамической камере. Мелкодисперсное измельчение в термогазодинамической камере осуществляют путем подачи в область термического воздействия при температурах разложения и диссоциации компонент высокоскоростного горячего энергетического газа. При этом твердую фазу продукта непрерывно выводят из области совмещенной обработки, отделяют от газовой фазы и осаждают в горячем состоянии, а затем охлаждают. 2 с.п. ф-лы, 3 ил., 1 табл.

| Черноусов Г.К., Усманов М.А., Новоселова Л.Н., Куксина С.А | |||

| Исследование магнезита, термообработанного в пневмоциклической мельнице, и разработка рекомендаций по оптимизации свойств прокаленного магнезиального сырья | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| - Екатеринбург, НПО "Магстром", 1993, с.28. | |||

Авторы

Даты

1995-05-27—Публикация

1994-02-21—Подача