Изобретение относится к способу прокатки металлических прутков, в частности стальных прутков, для изготовления стальной проволоки. Согласно данному изобретению, возможно изготавливать проволоку различного диаметра без замены валков. Изобретение также относится к прокатному стану для прокатки проволоки из металлических прутков.

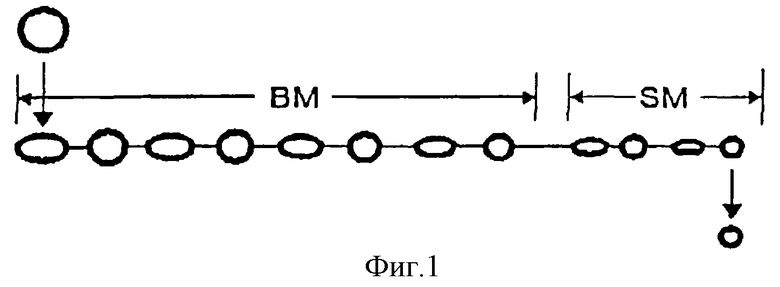

Изготовление проволоки с диаметрами в диапазоне от нескольких миллиметров до десяти и более миллиметров посредством прокатки стальных прутков обычно осуществляют с использованием круглого прутка, имеющего диаметр около 20 мм, подаваемого со стадии грубой прокатки, посредством прокатки прутка в обжимном стане, оборудованном восемью валками в качестве промежуточного прокатного стана, и последующей чистовой прокатки проволоки в калибровочном прокатном стане, оборудованном двумя валками. Конструкция прокатного стана показана на фиг.1.

К размерам стальной проволоки предъявляются жесткие требования, зависящие от области ее применения. Например, в диапазоне диаметров 5-10 мм, требуются изделия с шагом диаметра на 0,5 мм, а в диапазоне диаметров 10-20 мм изделия с шагом диаметра в 1,0 мм. В последнее время ставятся требования по поставке проволочных горячекатаных изделий, имеющих различные диаметры.

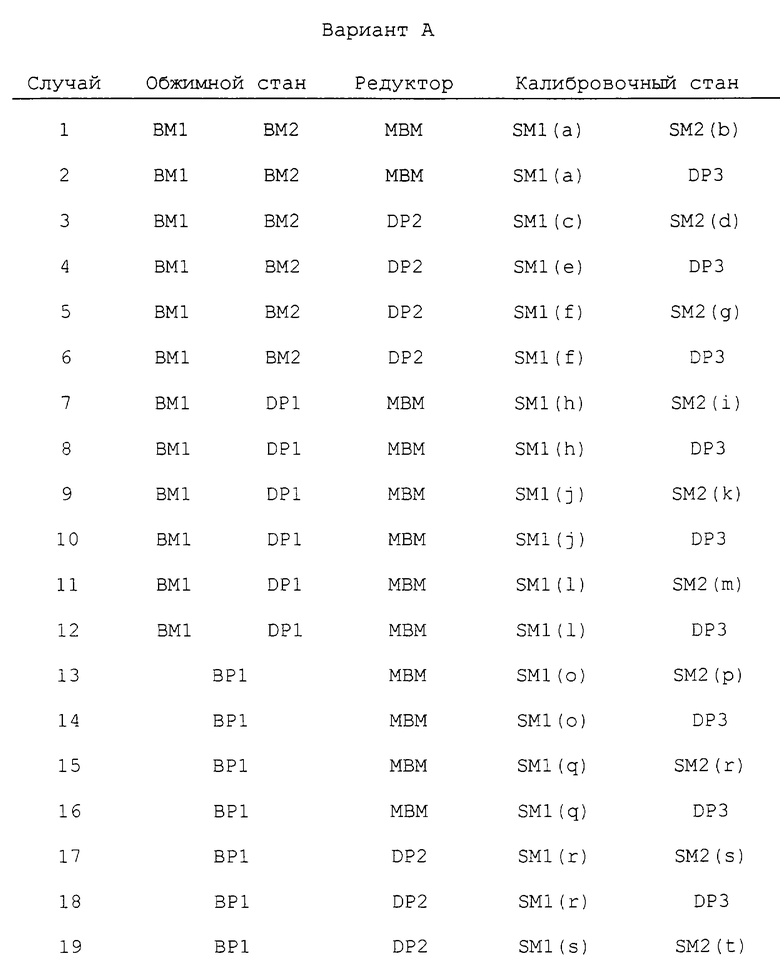

Обычный способ удовлетворения этих требований состоит в использовании последовательности следующих прокатных стадий, типичный пример которых показан на фиг.2.

В диапазоне "очень тонкая" (диаметры 5,5, 6,0 и 6,5 мм) прокатку проволоки начинают с круглого прутка диаметром 16,4 мм, подаваемого с промежуточной линии грубой прокатки (фиг.2). Сначала материал прутка раскатывают с помощью обжимного стана (F1-F8), имеющего первую группу валков для прокатки до 6,5 мм, затем прокатанный материал подают в калибровочный стан для прокатки как в передней группе валков, так и в задней группе валков (5,5 мм), или только в передней группе валков (6,0 мм).

В диапазоне "тонкая" (диаметры 7,0, 7,5 и 8,0 мм) в качестве материала используют круглый пруток диаметром 20,5 мм, подаваемый с промежуточной линии грубой прокатки. Для перехода на этот диапазон необходимо остановить линию для осуществления замены валков на всех клетях и образования обжимного стана (F1 - F8), имеющего вторую группу валков. После прокатки материала круглого прутка диаметром 20,5 мм до 8,4 мм прокатанный материал подают в калибровочный стан, так что его можно прокатывать как с помощью передней группы, так и задней группы замененных валков (7,0 мм), или только передней группы замененных валков (7,5 мм).

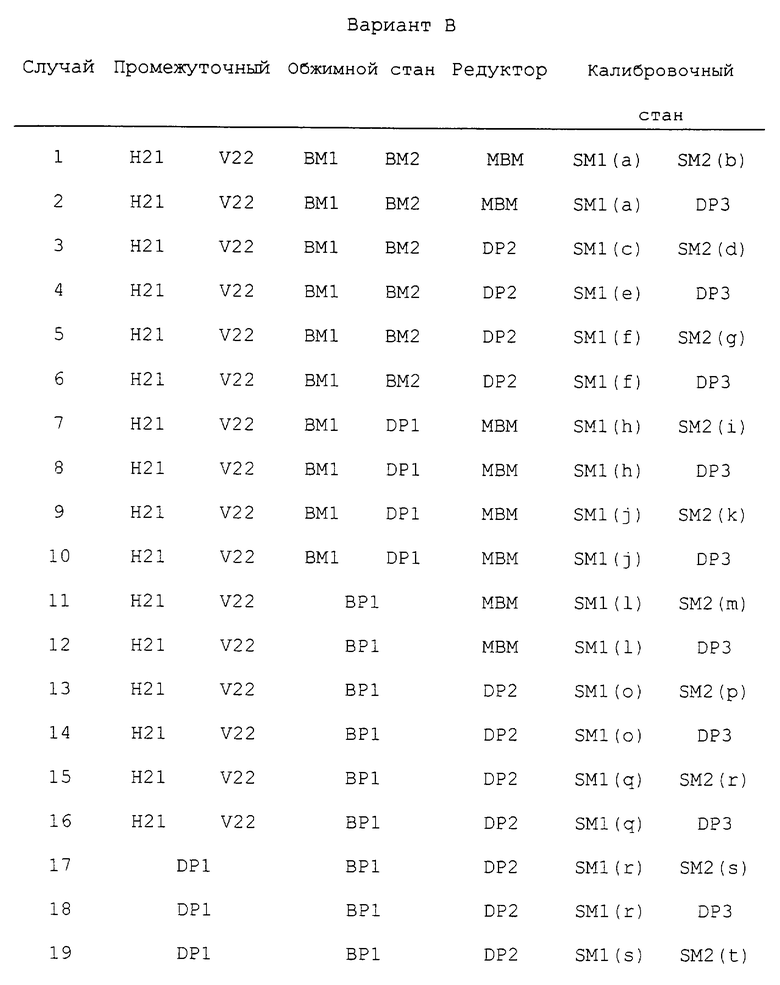

В диапазоне "средне тонкая" (диаметры 8,5, 9,0, 9,5 и 10,0 мм) прокатку также начинают с того же материала круглого прутка диаметром 20,5 мм, как и в предыдущем случае (фиг.3). Материал круглого прутка раскатывают с помощью части (F1 - F6) обжимного стана, имеющего вторую группу валков, до диаметра 10,5 мм. Для этого также необходимо после остановки линии удалить валки F7 и F8 клети и установить направляющие холостые валки. Прокатанный материал, выходящий из направляющих валков, подают в калибровочный стан для использования передней и задней групп валков (8,5 мм), только передней группы (9,5 мм) или только задней группы (10,0 мм).

В диапазоне "средне толстая" (диаметры 11,0 и 12,0 мм) прокатку также начинают с материала круглого прутка диаметром 20,5 мм (также фиг.3). Материал круглого прутка раскатывают с помощью части (F1 - F4) обжимного стана, имеющего вторую группу валков, до диаметра 13,5 мм. Для этого также необходимо удалить валки F5 и F6 клети и установить направляющие холостые валки. Прокатанный материал с диаметром 13,5 мм подают в калибровочный стан и прокатывают с помощью передней и задней групп валков (11,0 мм), или только передней группы (12,0 мм).

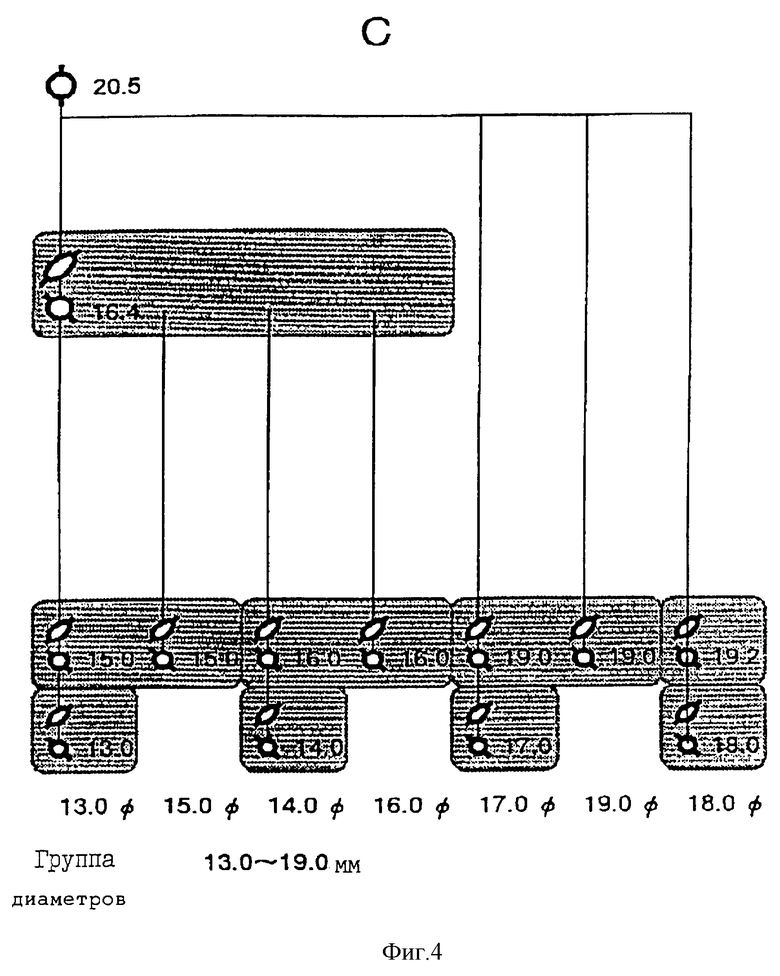

Изготовление проволоки в диапазоне толщин "толстая" (диаметры 13,0, 14,0, 15,0 и 16,0 мм) также начинают с круглого прутка диаметром 20,5 мм, который сначала прокатывают с помощью части (F1 - F2) второй группы валков до диаметра 16,4 мм. Валки F3 и F4 клети обжимного стана снимают. Прокатанный материал с диаметром 16,4 мм подают в калибровочный стан и прокатывают с помощью передней и задней групп валков (13,0 мм), или только задней группы (15,0 мм). В качестве альтернативного решения, прокатанный материал прокатывают, после замены валков, с помощью передней и задней групп валков (14,0 мм), или только задней группы (16,0 мм).

Изготовление проволоки в диапазоне толщин "очень толстая" (диаметры 17,0, 18,0 и 19,0 мм) также начинают с круглого прутка диаметром 20,5 мм, однако не используют обжимной стан, а непосредственно калибровочный стан. Используют переднюю и заднюю группы валков (17,0 мм), или только переднюю группу (19,0 мм), или переднюю и заднюю группы с замененными валками (18,0 мм).

На фиг.2-4 обозначенные линиями границы означают, что валки используют в этих зонах и что ни один валок не используют в другой зоне. Круглые формы означают, что калибры валков (а следовательно, поперечное сечение выходящего из них материала) являются круглыми, а форма веретена - овальное поперечное сечение прокатанного материала. Цифры, сопровождающие круглую форму, означают диаметр материала, выходящего из валков с круглым калибром.

Замена валков калибровочного стана является простой, можно заменять также все валки. Однако, поскольку соотношения скоростей вращения валков в обжимном стане одинаково, то необходимо использовать непрерывные клети. Кроме того, поскольку оси валков установлены фиксированно относительно линии прокатки, то замену валков необходимо проводить после прерывания операции прокатки, в которой используют обжимной стан. В отношении описанных выше примеров, в диапазонах толщин "очень тонкая" и "тонкая" необходимо заменять все валки обжимного стана. Смена между диапазонами толщин "тонкая" и "средне тонкая", "средне тонкая" и "средне толстая" и "средне толстая" и "толстая" требует установки и снятия задней группы валков.

Таким образом, попытка изготавливать стальную проволоку различного диаметра с помощью обычной технологии требует выполнения сложной предварительной работы по замене валков, что снижает производительность изготовления. Однако, если с целью устранения указанной выше проблемы за один раз изготавливать крупную партию проволоки одного размера, то необходимо держать слишком большие партии проволоки на складе. Могут возникнуть дополнительные проблемы во время хранения, такие как царапанье при обращении и транспортировке, а также коррозия.

Задачей данного изобретения является решение указанных выше проблем, связанных с прокаткой проволоки, и создание способа прокатки, который обеспечивает изготовление проволоки, имеющей различные диаметры, из круглого прутка одного диаметра без замены валков обжимного стана, требующих больших затрат времени и труда. Задачей изобретения является также создание прокатного стана для реализации способа прокатки.

Сведения, подтверждающие возможность осуществления изобретения

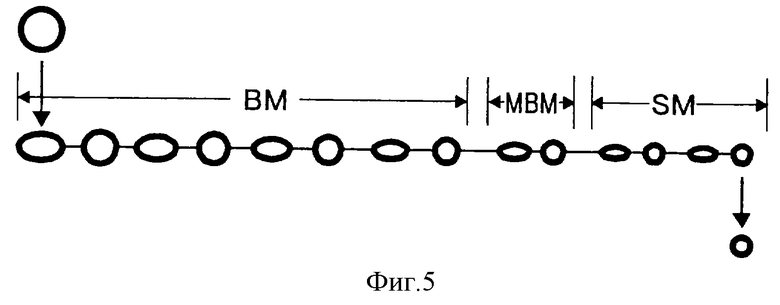

Способ прокатки, согласно данному изобретению, который обеспечивает выполнение указанной выше задачи, является способом прокатки проволоки из металлических прутков, подаваемых со стадии грубой прокатки, посредством промежуточной прокатки с помощью обжимного стана и чистовой прокатки с помощью калибровочного стана для изготовления проволочных изделий. В способе используют прокатный стан, который содержит, как показано на фиг.5, обжимной стан (ВМ), калибровочный стан (SM) и миниобжимной стан (МВМ), установленный между ВМ и SM в качестве редуктора. Валки обжимного стана (ВМ) разделены на две группы, переднюю группу и заднюю группу, для обеспечения возможности использования как передней, так и задней групп, для использования только передней группы при холостом прохождении через заднюю группу, или для неиспользования обжимного стана (ВМ) посредством обходного пропускания подлежащего прокату материала через другие направляющие. Миниобжимной стан (МВМ) выполнен с возможностью исключения из линии прокатки посредством обвода. Калибровочный стан (SM) состоит из нескольких комплектов валков, и по меньшей мере один комплект установлен с возможностью исключения из линии прокатки посредством обвода. Комбинации использования и неиспользования валков можно выбирать так, что можно обеспечить возможность изготовления проволоки различного диаметра из материала круглого прутка одного диаметра.

Прокатный стан для реализации указанного выше способа прокатки является прокатным станом для прокатки проволоки из металлических прутков, подаваемых со стадии грубой прокатки, посредством промежуточной прокатки с помощью обжимного стана и чистовой прокатки с помощью калибровочного стана для изготовления проволочных изделий. Прокатный стан содержит, как показано на фиг. 5, обжимной стан (ВМ), калибровочный стан (SM) и миниобжимной стан (МВМ), установленный между обжимным станом и калибровочным станом в качестве редуктора. Валки обжимного стана (ВМ) разделены на две группы, переднюю группу и заднюю группу, для обеспечения возможности использовании как передней, так и задней групп, или для использования только передней группы при прохождении через заднюю группу через холостой проход (DP1); и направляющую или направляющие для обвода (ВР) подлежащего прокату материала. Стан имеет также другой холостой проход (DP2), и тем самым миниобжимной стан (МВМ) установлен с возможностью исключения из линии прокатки посредством обвода. Калибровочный стан (SM) состоит из нескольких комплектов валков, и по меньшей мере один комплект установлен с возможностью исключения из линии прокатки посредством обвода. Комбинации использования и неиспользования валков можно выбирать так, что можно обеспечить возможность изготовления проволоки различного диаметра и материала круглого прутка одного диаметра.

Обводы валков могут быть обеспечены посредством установки направляющих для пропускания прокатанной проволоки или подлежащего прокату материала проволоки в подходящем положении вблизи центра линии прокатки без взаимодействия с валками или без замены валков.

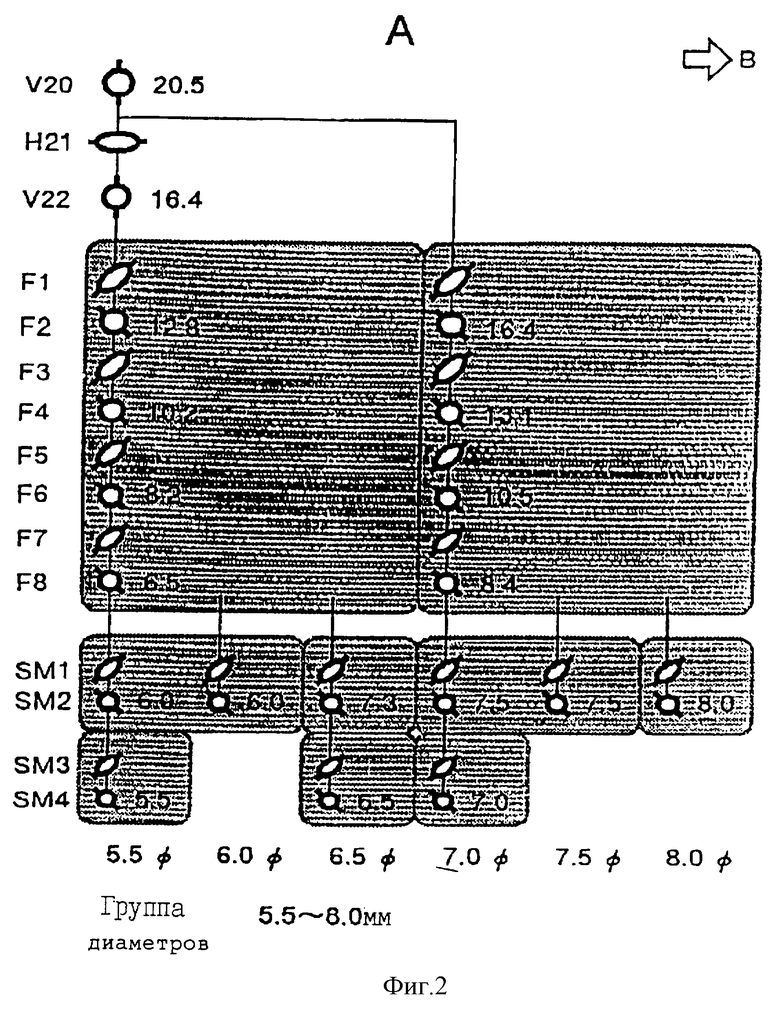

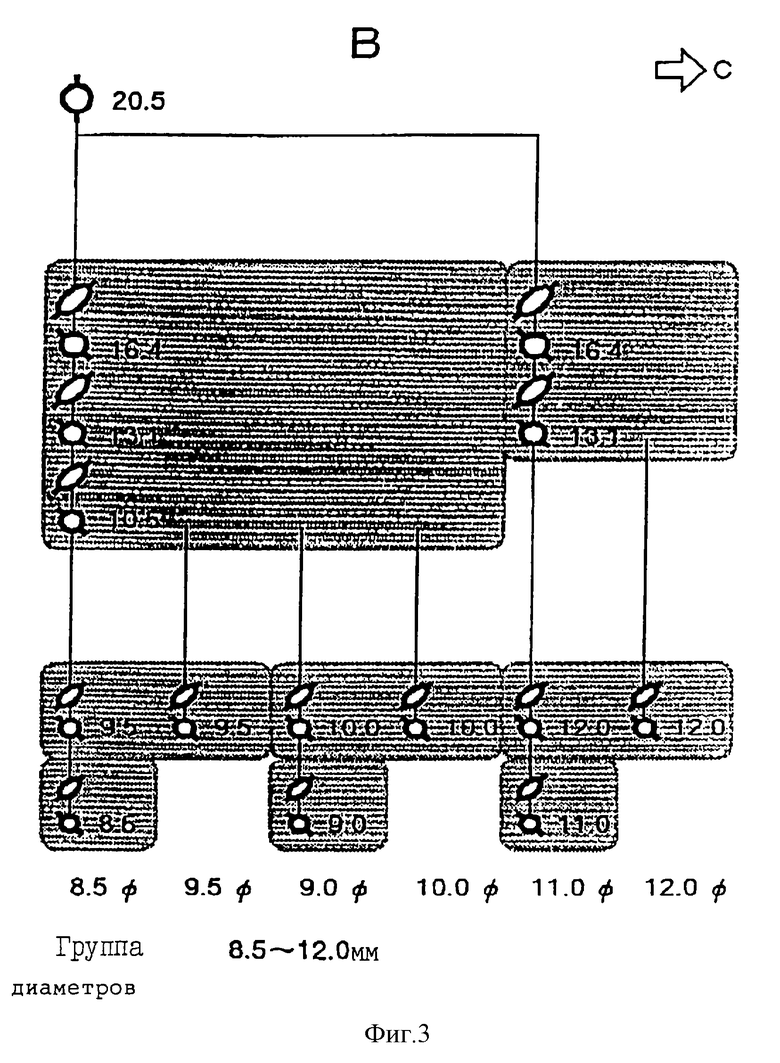

Комбинации путей, по которым проходят прутковый материал или прокатанная проволока, приведены в последующей таблице. В этой таблице "Вариант А" содержит случаи с использованием обжимного стана, а "Вариант В" - случаи без использования обжимного стана. Используемые в таблице сокращения имеют следующие значения:

ВМ - обжимной стан.

ВМ1 - передняя группа валков обжимного стана.

ВМ2 - задняя группа валков обжимного стана.

МВМ - миниобжимной стан.

SM1, 2 - калибровочные станы.

ВР - обвод.

DP1-3 - холостые проходы.

а - t - пара валков калибровочного стана.

Пример

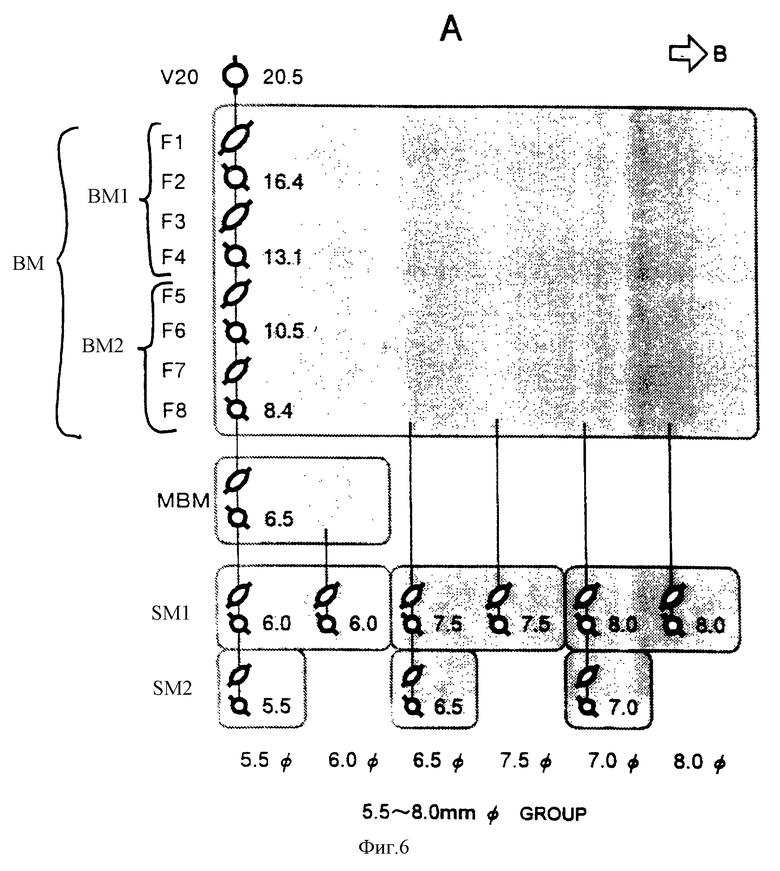

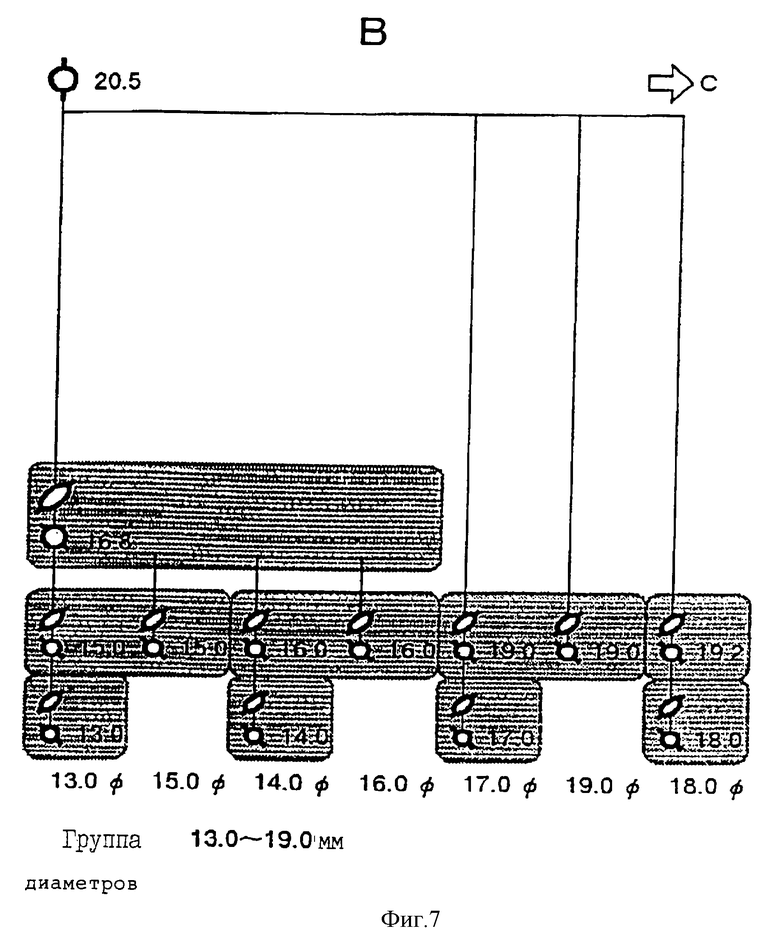

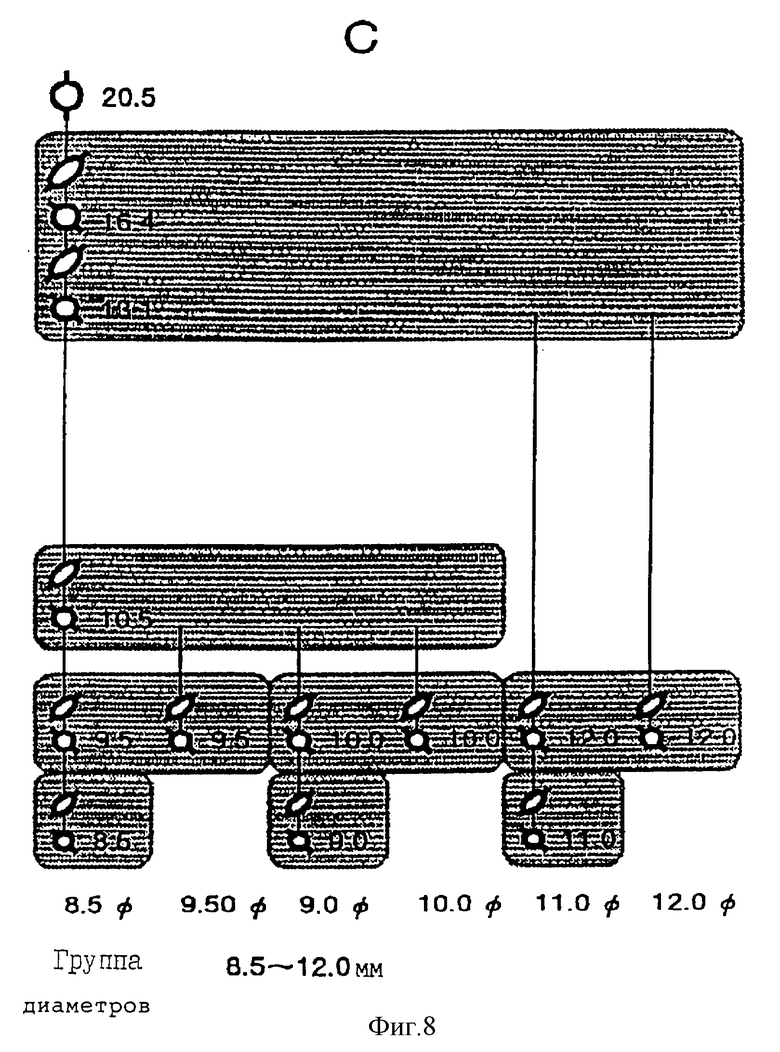

Круглые прутки из углеродистой стали, имеющие диаметр 20,5 мм, были использованы в качестве исходного материала при выполнении прокатки согласно последовательностям, показанным на фиг.6, фиг.7 и фиг.8 для получения проволочных изделий с диаметрами, указанными на фигурах. На этих фигурах, части, ограниченные линиями, круглые кружки и формы в виде веретена, а также цифровые величины, добавленные к ним, имеют те же значения, что и значения, указанные применительно к фиг.2-4.

С помощью прокатки проволоки, согласно данному изобретению, в котором используются редукторы и обводы, возможно изготавливать проволоку, имеющую различные диаметры, из одного исходного материала без замены валков обжимного стана. Поскольку замена валков требует, как указывалось выше, значительных затрат времени и труда, то устранение необходимости замены валков приводит не только к повышению производительности, но также к уменьшению количества используемых валков.

Тот факт, что можно легко изменять размеры изделий, устраняет недостаток обычной технологии, заключающейся в том, что после замены валков необходимо было изготавливать одновременно значительное количество изделий, и реализует возможность изготовления по принципу "много сортов в небольших количествах" без нежелательного увеличения стоимости. Это преимущество также способствует облегчению указанных выше проблем с царапаньем во время обращения с проволокой и коррозии во время складирования.

Краткое описание чертежей

На чертежах изображено:

фиг. 1 - схема распределения валков в обычном проволочном прокатном стане;

фиг.2 - схема используемых валков, секций и диаметров материала в процессе прокатки при изготовлении проволоки различных размеров с использованием проволочного прокатного стана, показанного на фиг.1;

фиг. 3 - схема, аналогичная фиг.2, для стадий, следующих за стадиями, показанными на фиг.2;

фиг. 4 - схема, аналогичная фиг.2, для стадий, следующих за стадиями, показанными на фиг.3;

фиг.5 - схема распределения валков в проволочном прокатном стане, согласно данному изобретению;

фиг.6 - схема используемых валков, секций и диаметров материала в процессе прокатки при изготовлении проволоки различных размеров с использованием проволочного прокатного стана, показанного на фиг.5;

фиг. 7 - схема, аналогичная фиг.5, для стадий, следующих за стадиями, показанными на фиг.5;

фиг. 8 - схема, аналогичная фиг.2, для стадий, следующих за стадиями, показанными на фиг.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ СТАН И СПОСОБ ПРОКАТКИ ЗАГОТОВОК НА ПРОКАТНОМ СТАНЕ | 1998 |

|

RU2170151C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ ЗАГОТОВКИ НЕПРЕРЫВНОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2192321C2 |

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2177846C2 |

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2085310C1 |

| ЧИСТОВАЯ СЕКЦИЯ ПРОКАТНОГО СТАНА | 2000 |

|

RU2201299C2 |

| СЕКЦИЯ ЧИСТОВОЙ ПРОКАТКИ ПРОКАТНОГО СТАНА | 2002 |

|

RU2212961C1 |

| ПРОКАТНЫЙ СТАН МОДУЛЬНОГО ТИПА ДЛЯ ЧИСТОВОЙ ПРОКАТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2102165C1 |

| РЕГУЛИРУЮЩЕЕ ЗАГИБАЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2166395C2 |

| УСТРОЙСТВО ПРИВОДА КЛЕТЕЙ ПРОКАТНОГО СТАНА С ВЫБИРАЕМЫМ СООТНОШЕНИЕМ СКОРОСТЕЙ | 1999 |

|

RU2173589C2 |

Изобретение относится к области прокатки проволоки с различными диаметрами из материала круглого прутка, подаваемого со стадии грубой прокатки. Задача изобретения - исключение необходимости замены валков обжимного стана, требующих больших затрат времени и труда. В прокатном стане между обжимным станом (ВМ) и калибровочным станов (SM) установлен миниобжимной стан (МВМ) в качестве редуктора для промежуточной прокатки. Обжимной стан (ВМ) выполнен так, что возможно использование передней группы (ВМ1) и задней группы (ВМ2), или только передней группы при холостом прохождении через заднюю группу, или обвода как передней, так и задней групп. Миниобжимной стан выполнен с возможностью исключения из линии прокатки посредством обвода. Калибровочный стан выполнен с двумя комплектами (SM1, SM2) валков, причем можно использовать оба комплекта или только один из комплектов (SM1) при обходе другого комплекта. С помощью выбора комбинаций использования и неиспользования валков возможно изготавливать проволочные изделия различного диаметра (максимально 19 различных диаметров) из материала круглого прутка одного диаметра. Изобретение обеспечивает повышение производительности, облегчает изменение размеров производимых изделий. 2 с.п. ф-лы, 8 ил., 2 табл.

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2085310C1 |

| ЧЕРНОВОЙ БЛОК ПРОКАТНЫХ КЛЕТЕЙ | 1990 |

|

SU1830766A1 |

| US 5020354, 04.06.1991. | |||

Авторы

Даты

2003-03-27—Публикация

2000-04-14—Подача