Изобретение относится к области металлургии и может быть использовано при изготовлении слитков преимущественно из цветных металлов с отверстиями в разъемных формах.

Известны формы для получения изложниц с отверстиями, в которых изготавливаются аноды для электролитического рафинирования меди, содержащие неразъемную емкость, расположенную горизонтально, в которой выполнено углубление требуемой конфигурации и закреплен штырь с тугоплавкой наружной поверхностью [1].

Недостатком этих форм является сложности получения углубления сложной конфигурации, невысокий срок службы и затруднительное извлечение из нее отлитой детали, так как требуется переворот с ударом значительной силы. Кроме того, при выполнении отливок с отверстиями, сам штырь после затвердевания металла настолько спекается с расплавленным металлом, что зачастую его невозможно вынуть из детали не разрушая. Это делает весь процесс получения деталей трудоемким, низкопроизводительным с большой долей ручного труда.

Также известны разъемные формы для отливки крупногабаритных изложниц, содержащие две подвижные боковые и две торцевые стенки, расположенные на жесткой опоре [2].

Недостатком этих форм является ненадежность их в процессе получения больших отливок потому, что необходимо строго выдерживать время при кристаллизации металла в форме. Если стенки формы не отводить от отливки до полной кристаллизации металла отливки, то боковые стенки формы настолько прочно соединяются с металлом отливки, что их невозможно разъединить, что способствует остановке процесса разлива металла и выходу из строя самой формы в процессе принудительного съема отливки. Если стенки формы отводить в момент неполной кристаллизации металла отливки, то при отводе стенок формы штыри из отверстия отливки тоже выходят вместе со стенками и металл, через образовавшийся зазор из центра отливки вытекает наружу, что приводит к потере металла и заполняет все вокруг, приводя к образованию брака. Кроме того ход стенок должен быть больше длины стержня, т.е. как минимум боковины толщины отливки, что способствует усложнению конструкции. В противном случае часть штыря заливается металлом и требуется его разрушение.

Цель изобретения - упрощение конструкции и повышение надежности формы при получении крупных отливок с отверстиями с одновременным увеличением срока службы.

Указанная цель достигается тем, что в разъемной форме для отливок с отверстиями, включающий две боковые подвижные стенки и две поворотные торцевые перегородки установленные на общей жесткой опоре, штыри с керамическими футеровочными элементами, каждый из штырей установлен в боковых стенках формы свободно с возможностью смещения относительно стенок в направлении разъема, а торцевые поверхности штырей снабжены конусными выступами и впадинами, при этом величина смещения штырей относительно стенок выполнена меньше хода стенок формы при разъеме.

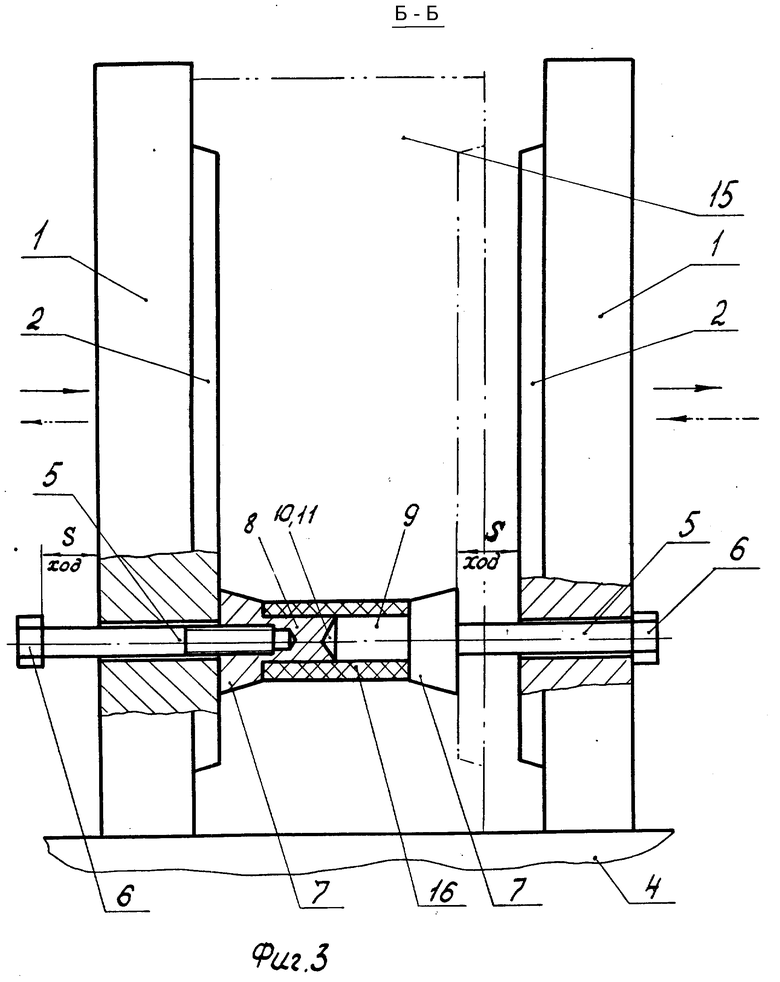

На фиг. 1 изображена предлагаемая конструкция формы, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Как показано на фиг. 1 предлагаемая форма содержит две боковых подвижных стенки 1, на которых выполнен профиль изделия 2 и две поворотные торцевые перегородки 3, установленные на пестрой опоре 4.

Каждая из стенок 1 снабжена одним или несколькими штырями 5, установленными в них свободно с величиной хода (S). Каждый из штырей 5 снабжен съемным выступом 6 с внешней стороны стенок 1 , а с противоположной стороны опоры 7 и центрирующие участки 8, 9, у которых торцевая поверхность 10, 11 выполнена конусной, причем на участке 8 выступ 10, а на участке 9 впадина 11. Поворот перегородок 3 осуществляется цилиндрами 12, а отвод и подвод стенок 1 цилиндрами 13. Залив металла в форму производится по желобу 14, установленного над формой, который после затвердевания образует изложницу 15 с отверстием, форму которого составляет закладной элемент 16 и выступов 7 штырей 5.

Сборка формы осуществляется следующим образом.

Стенки 1 гидроцилиндрами 13 сдвигают по опоре 4 на нужную величину, чтобы получить нужную толщину изложницы 15. Перед этим каждый штырь 5 устанавливается в отверстие стенок 1 таким образом, чтобы выступы 6 были на внешней стороне. Затем на них закрепляют опоры 7 с центрирующими участками 8 и 9 таким образом, чтобы на одном из них торец в виде выступа 10, а на противоположном впадина 11. Перед сближением стенок 1 на участки 8 и 9 устанавливается закладной элемент 16. После сближения стенок штыри 5 опорами 7 прижимаются к внутренней поверхности стенок 1, а выступ 10 войдет во впадину 11 противоположного штыря. Затем цилиндрами 12 к боковым плоскостям поджимаются перегородки 3 и форма готова к заливке.

Заливка металла преимущественно цветного, в частности меди, производят по желобу 14, который расположен выше по отношению к форме.

После заливки металла в форму ему дают закристаллизоваться по наружной поверхности, затем цилиндрами 13 стенки 1 отводят на некоторую величину и продолжают охлаждение до тех пор пока весь объем металла не закристаллизуется. После этого продолжают дальнейшее движение стенок 1 от изложницы 15. При этом штыри 5 выступами 6 прижмутся к наружной плоскости стенок 1 и при дальнейшем их движении опоры 7 с участками 8 и 9 выйдут из отверстия, оставляя закладной элемент внутри полученной изложницы. После отхода стенок 1 от изложницы, включают цилиндры 12 и поворачивают перегородки 3, оставляя полученную изложницу на опоре 4. Затем ее удаляют из зоны заливки и процесс повторяется.

Использование изобретения позволяет ступенчатое освобождение поверхности литой детали, сначала наружной, а затем отверстий. При этом полностью исключается самопроизвольное истечение металла из внутренней плоскости получаемой детали и снижаются усилия, необходимые для отрыва стенок формы от детали, при этом не разрушая и не деформируя детали и участки формы.

В результате применения предлагаемых форм в производство позволит увеличить срок службы форм в несколько раз по сравнению с известными. Кроме того изложница получается симметричной и ее используют два раза, что способствует увеличению срока службы изложницы в 2 раза по сравнению с известными литьевыми формами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ОТЛИВОК | 1995 |

|

RU2104819C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2093615C1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ МАТЕРИАЛОВ | 1995 |

|

RU2094110C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ АГРЕССИВНЫХ СРЕД И АЭРОГИДРОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2121530C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 1993 |

|

RU2088698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| КАТОД | 1995 |

|

RU2103417C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ | 1995 |

|

RU2089671C1 |

| СПОСОБ СОЕДИНЕНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ В БАТАРЕЮ | 1995 |

|

RU2089975C1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗА МЕДИ ПО БЕЗОСНОВНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2094533C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении больших свитков с отверстиями, преимущественно, из цветных металлов. Сущность изобретения: форма содержит две боковые стенки, перемещающиеся возвратно-поступательно, и две поворотные торцевые стенки. В боковых стенках установлены штыри, формирующие отверстия в отливке (изложнице), которые имеют возможность перемещения относительно стенок в направлении разъема. В результате обеспечивается ступенчатое извлечение отливки из формы, что увеличивает срок службы формы. 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Курдюмов А.В., Пикунов М.В | |||

| Литейное производство цветных металлов | |||

| - М.: Металлургия, 1972, с | |||

| Устройство для нахождения генерирующих точек контактного детектора | 1923 |

|

SU472A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 599913, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-27—Публикация

1996-01-10—Подача