Изобретение относится к порошковой металлургии, в частности к оборудованию, применяемому для уплотнения и спекания порошков.

Известно устройство для горячего прессования электропроводящих заготовок, состоящее из корпуса с теплоизоляцией, токоподводов, верхнего и нижнего графитовых пуансонов [1]. Для этого устройства характерна высокая отбраковка заготовок из-за их вспучивания и расслоения вследствие значительных термических напряжений.

В качестве прототипа выбрано устройство для горячего прессования заготовок, нагреваемых путем прямого пропускания тока, содержащее корпус с теплоизоляцией, верхний и нижний пуансоны из графита, токоподводы и прокладки, установленные на рабочих концах пуансонов [2]. В этом случае равномерность нагрева заготовок по высоте повышается, но сохраняется опасность выброса расплавленного металла из пресс-формы и требуется трудоемкая подгонка диаметра пуансонов по всей длине относительно внутреннего размера теплоизоляции.

Задачи предлагаемого изобретения: 1) уменьшение объема трудоемкой операции подгонки размеров рабочей части пуансонов и изоляции; 2) устранение опасности выбросов расплавленного металла из пресс-формы во время уплотнения и спекания порошков. Отмеченное позволяет усовершенствовать технологию компактирования металлических порошков.

Поставленные задачи решаются при использовании ступенчатых пуансонов, которые одновременно являются и токоподводами. Часть пуансона-токоподвода, имеющая большую площадь поперечного сечения, через прокладку контактирует с прессуемым порошком и является рабочей. Именно ее боковую поверхность следует тщательно подгонять к внутреннему размеру изоляции корпуса. Остальная часть пуансона, имеющая большую длину, чем рабочая, устанавливается в корпусе с помощью центрирующих огнеупорных втулок, причем, ее сопряжение с втулками выполняется с меньшей точностью и имеет более свободную посадку по сравнению с рабочею частью и изоляцией корпуса. В частных случаях форма поперечного сечения пуансонов-токоподводов может быть круглой, овальной, квадратной, шести, восьмигранной, сегментной и т.д. в зависимости от профиля получаемого изделия.

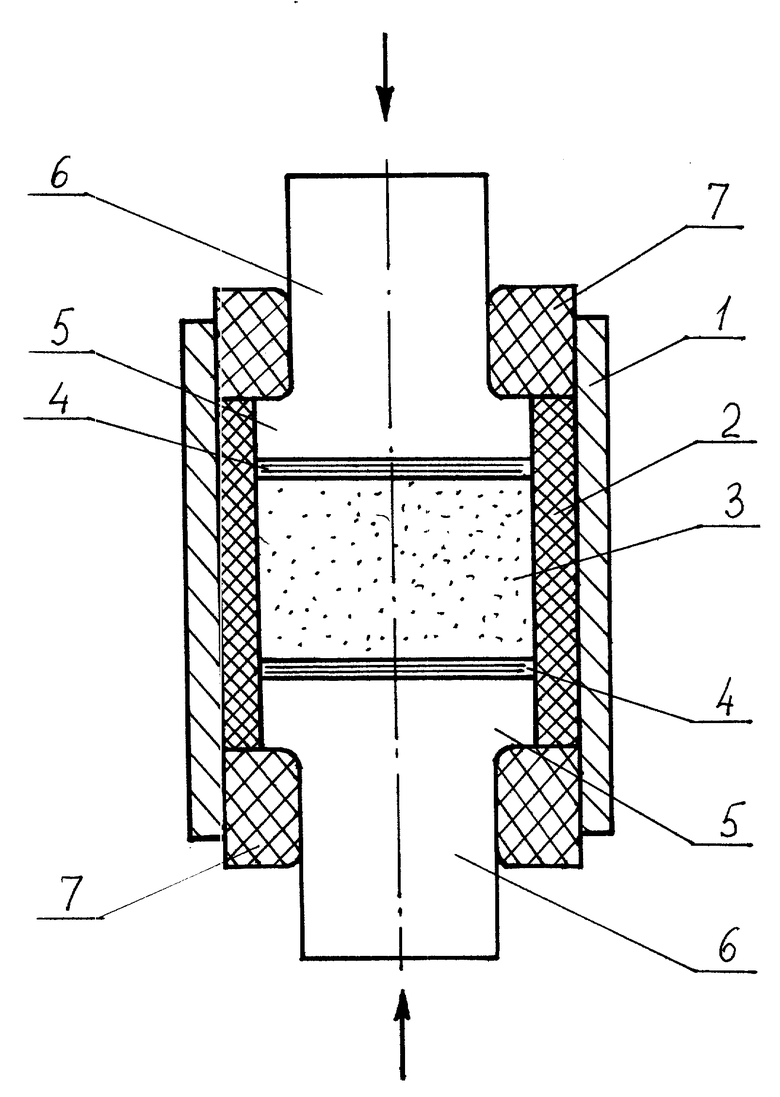

На чертеже изображено предлагаемое устройство.

Корпус 1 изолирован огнеупорной обмазкой (или засыпкой) 2 лишь в центральной его части, контактирующей с компактируемым порошком 3, прокладками 4 и рабочей частью 5 пуансонов-токоподводов 6. Огнеупорные втулки 7 центрируют пуансоны-токоподводы 6 в корпусе 1, предотвращая электрический пробой и перекос пуансонов. Опробованы пуансоны-токоподводы из меди М2, бронзы БрА5, БрАЖ 9-4, стали 35. Устройство работает следующим образом. На металлические пуансоны-токодповоды 6 надевают центрирующие огнеупорные втулки 7. Устанавливают нижний пуансон 6 рабочей частью 5 вверх в корпус 1 с изоляцией 2. На рабочую часть 5 кладут разделяющую прокладку 4, а поверх ее насыпают требуемое количество порошка 3. Закрывают его еще одной прокладкой 4, устанавливают верхний пуансон-токоподвод 6 с огнеупорной втулкой 7 рабочей частью 5 вниз. Внешние концы пуансонов 6 зажимают в рабочий агрегат, обеспечивающий подачу электрического тока одновременно с нагрузкой, например, в сварочную машину МСР-50, и после предварительного уплотнения порошка включают ток, уменьшая давление, в соответствии с необходимым режимом получения изделия из порошка.

Перед сборкой устройства необходима тщательная подгонка размеров рабочей части 5 пуансонов 6 и изоляции 2 корпуса 1. Объем такой подгонки зависит от длины боковой поверхности рабочей части 5, которая в несколько раз меньше, чем в устройстве-прототипе (в последнем случае длина подгоняемой части зависит от глубины погружения пуансона в корпус). Если же подгонка будет выполнена не качественно и некоторое количество расплавленного металла в процессе спекания пробьется между рабочей частью 5 и изоляцией 2, то огнеупорная втулка 7 предотвратит выброс металла из устройства. В устройстве-прототипе вторичной преграды на пути расплавленного металла нет.

Дополнительно к указанному предлагаемое устройство облегчает извлечение спеченных изделий благодаря уменьшению пути трения между изделием и изоляцией корпуса (вследствие уменьшения длины изолированного участка корпуса), позволяет создать большее усилие прессования благодаря применению металлических пуансонов (в устройстве-прототипе пуансоны выполнены из графита), устраняет негативные явления на границе раздела пуансона с токоподводом (непроизводительные тепловые потери, перекос, зачистка поверхностей и т.д.) благодаря удлинению пуансона и использованию его в качестве токоподвода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2101135C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО СПЕКАНИЯ ПОРОШКОВ С УПРОЧНИТЕЛЯМИ | 2003 |

|

RU2242326C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1995 |

|

RU2096131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА С КАРБИДОМ КРЕМНИЯ | 1996 |

|

RU2090645C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2081214C1 |

| СПОСОБ ПОДГОТОВКИ СОЛЯНОЙ ВАННЫ | 1997 |

|

RU2121005C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2013 |

|

RU2555303C1 |

| ПОГРУЖНОЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОНАСОС | 1995 |

|

RU2095628C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2208709C2 |

| СПОСОБ ТЕРМИЧЕСКОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2003 |

|

RU2242535C1 |

Устройство предназначено для одновременного уплотнения и спекания электропроводящих порошков путем прямого пропускания тока. В корпусе /1/ с изоляцией установлены два пуансона-токоподвода /6/ ступенчатой формы расширенным концом к прессуемому порошку, контактирующие с порошком через две прокладки /4/, и сцентрированные в корпусе с помощью огнеупорных втулок /7/. 1 ил.

Устройство для одновременного уплотнения и спекания электропроводящих порошков путем прямого пропускания тока, содержащее корпус с изоляцией, два пуансона-токоподвода, две прокладки между пуансонами и порошком, отличающееся тем, что оно снабжено огнеупорными втулками для центрирования пуансонов в корпусе, при этом пуансоны-токоподводы выполнены ступенчатой формы и установлены расширенным концом к центральной части корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3182102, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 638490, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1998-01-27—Публикация

1996-02-21—Подача