Изобретение относится к металлургии, а именно к изготовлению защитных расплавов, используемых при термической или химико-термической обработке металлов.

В качестве одного из ингредиентов соляной ванны для защиты металлов от окисления при их нагреве для термической или химико-термической обработки часто используют буру. Чтобы уменьшить потери металла, из буры удаляют растворенные в ней окислители. Для этого применяют обезвоживание расплавленной буры [1]. Более эффективным способом, выбранным в качестве прототипа, является вакуумирование соляного расплава, в процесс которого удаляются не только вода, но и газы. Выдержка буры в вакуумной печи с остаточным давлением 10 Па при температуре 1000oC составляет 2,0 - 2,5 часа [2].

Предлагаемое изобретение исключает применение вакуумной установки, вспомогательных и обслуживающих операций, с ней связанных, облегчает процесс подготовки защитной соляной ванны при сохранении пониженной скорости окисления металла.

Поставленная задача решается за счет пропускания постоянного электрического тока через соляную ванну после ее расплавления. Используют два электрода, погруженных в расплав. Плотность тока составляет 0,06 - 0,35 А/см2, продолжительность процесса - 1,5 - 2,0 часа. При этом на катоде удаляются не только кислород, вода, но и другие возможные окислители:

O2 + 2H2O + 4e = 4OH-,

Cu2+ + 2e = Cu.

Pb2+ + 2e = Pb.

Обычно используют угольные электроды. Однако, если в соляной расплав требуется ввести ионы железа (как в [2]), то можно применить электроды из стали или технического железа. Тогда анод будет растворяться

Fe = Fe2+ + 2e или Fe = Fe3+ + 3e

и катионы перейдут в расплав.

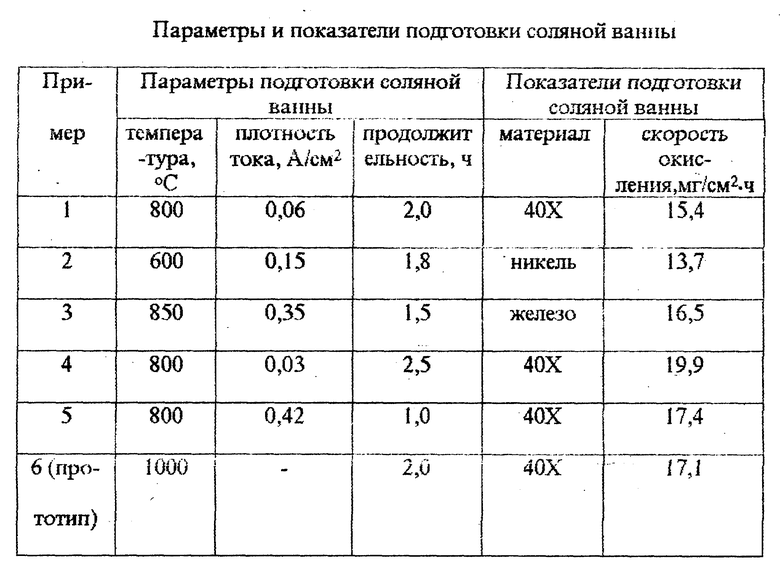

Примеры конкретного осуществления предлагаемого способа иллюстрирует таблица.

Эксперименты проводили в корундизовых тиглях в печи сопротивления с силитовыми нагревателями. В примере 1 использовали цилиндрические электроды из стали Ст. 3, в остальных случаях - угольные. Во втором примере соляная ванна состояла из 10 вес. % фтористого натрия, 32 вес.% буры и 58 вес.% фторбората натрия, в остальных случаях - из буры марки "ЧДА". После достижения указанной в таблице температуры в тигель порциями загружали порошки солей и ожидали их расплавления. Когда в тигле набиралось требуемое количество расплава, опускали электроды и включали источник постоянного тока. Параметры обработки соляной ванны указаны в таблице.

Для осуществления способа-прототипа (пример 6) использовали вакуумную установку мощностью 10 кВт. После разгерметизации в буру добавляли 0,5 мас.% оксида железа (II) в виде порошка.

После приготовления соляных ванн в них погружали образцы из указанного в таблице материала и выдерживали в течение часа при 800oC. Затем образцы извлекали из расплава, кипятили в воде и после высыхания по убыли массы определяли скорость окисления.

Полученные данные подтверждают, что скорость окисления металла в соляных ваннах, подготовленных предлагаемым способом, не увеличилась по сравнению со способом-прототипом. В примере 1 после обработки электрическим током содержание FeO в расплаве соли составило около 0,4 мас.%.

При подготовке соляной ванны током плотностью меньше рекомендуемой (пример 4) не достигается требуемая степень удаления окисляющих металл компонентов. В случае повышенной плотности тока (пример 5) в расплаве наблюдаются побочные электрохимические процессы и коэффициент полезного использования тока снижается. В обоих случаях защитные функции соляной ванны ухудшаются по сравнению с прототипом.

Отказ от вакуумирования соляной ванны ускоряет процесс подготовки расплава, так как исчезает необходимость перегрузки тигля в вакуумную установку, дополнительный нагрев, эвакуация воздуха. Технология подготовки защитного состава упрощается, исчезает опасность выброса расплава из тигля. Стоимость источника постоянного тока много меньше стоимости вакуумной установки.

Источники информации

1. Патент ФРГ N 1286869, кл. 48 B 11/10, 1964.

2. А.с. N 1788083, кл. C 23 C 8/42, 1993е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2061089C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СОСТАВ РАСПЛАВА ДЛЯ БОРИРОВАНИЯ | 2001 |

|

RU2215060C2 |

| Способ химико-термической обработки стальных изделий | 1990 |

|

SU1788083A1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2241783C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ ИЗ ЛИСТОВОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255850C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРООСАЖДЕННЫХ МЕТАЛЛОВ С ПОВЫШЕННЫМИ ПРОЧНОСТНЫМИ И ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2000 |

|

RU2183697C1 |

Изобретение относится к металлургии, а именно к изготовлению защитных расплавов, используемых при термической или химико-термической обработке металлов. Способ заменяет процесс вакуумирования расплава для повышения защитной функции последнего и заключается в пропускании через расплав в течение 1,5-2,0 ч постоянного электрического тока плотностью 0,06-0,35 А/см2. При этом удаляются не только кислород, вода, но и другие возможные окислители. 1 табл.

Способ подготовки соляной ванны для защиты металла от окисления при нагреве, включающий расплавление соли и уменьшение содержания в ней окисляющих металл компонентов, отличающийся тем, что через расплав в течение 1,5-2,0 ч пропускают постоянный электрический ток плотностью 0,06-0,35 А/см2.

| Способ химико-термической обработки стальных изделий | 1990 |

|

SU1788083A1 |

| Низкотемпературный сосуд | 1985 |

|

SU1286869A1 |

| Метод нагрева деталей в электролите | 1947 |

|

SU120522A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 0 |

|

SU299570A1 |

| Электродная печь-ванна | 1980 |

|

SU897865A1 |

| RU 2004616 C1, 15.12.93 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2061089C1 |

Авторы

Даты

1998-10-27—Публикация

1997-10-23—Подача