Изобретение относится к порошковой металлургии, в частности к производству порошковых материалов, упрочненных кристаллами карбида кремния.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения порошкового материала на основе железа, содержащего медь, кобальт, карбиды кремния и бора, сернокислое железо, графит, асбест [1] Однако в процессе спекания материала карбиды могут взаимодействовать с железом и на отдельных участках межфазной границы могут наблюдаться сажистые выделения, что ослабляет порошковый материал и приводит к выкрашиванию упрочнителя.

Предлагаемое изобретение позволяет устранить этот недостаток за счет значительного сокращения времени взаимодействия компонентов в процессе спекания: после предварительного уплотнения порошковой смеси в пресс-форме давлением 15-35 МПа дальнейшее прессование и спекание осуществляют одновременно, пропуская через смесь переменный ток промышленной частоты плотностью 10-35 А/мм2 при давлении 5-15 МПа в течение 3-25 с. Перед заполнением пресс-формы металлические порошки, графит и карбид кремния смешивают известными способами. Одновременное прессование и спекание порошковой смеси пропусканием электрического тока известно, однако в предлагаемом способе выбран такой режим процесса (продолжительность, плотность тока, давление), чтобы не произошло разрушение частиц карбида кремния, они прочно удерживались в металлической матрице, не выкрашиваясь в процессе эксплуатации, и в то же время сама матрица успела компактироваться.

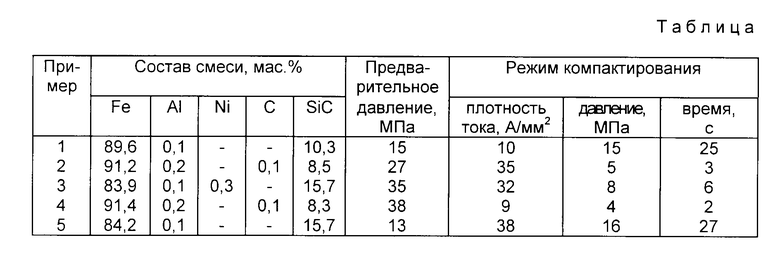

Примеры конкретного осуществления предлагаемого способа иллюстрирует таблица, в которой представлены составы исходных порошковых смесей и режимы получения компактного материала.

В каждом примере навески указанных порошков смешивают в течение 20 минут. В пресс-форму из стали 20, футерованную изнутри огнеупором-изолятором, устанавливают пуансон из стали 35, насыпают на его рабочий торец слой разделительного порошка и уплотняют. Затем в пресс-форму засыпают исходную порошковую смесь, немного уплотняют ее и снова засыпают разделительный порошок. Устанавливают вторйо пуансон из стали 35. Боковые поверхности пуансонов смазывают вазелином с добавкой дисульфида молибдена. Дальнейшие операции выполняют на машине МСР-50 для контактной стыковой сварки оплавлением в соответствии с режимами, указанными в таблице.

В результате получается материал на основе железа с карбидом кремния. В примерах 1-3 его плотность составляет 94-97% а микротвердость 9,8-10,4 МПа (при отсутствии карбида кремния микротвердость составляет порядка 3 ГПа). Сажистые выделения при 500-кратном увеличении не наблюдаются.

В примере 4 пористость получающегося материала достигает 20% из-за недостаточного тепловыделения в процессе спекания, а в примере 5 на границе кристаллов карбида кремния обнаруживаются сажистые выделения, свидетельствующие о продолжительном взаимодействии компонентов.

Таким образом, лишь использование предлагаемых параметров уплотнения и спекания обеспечивает получение качественных образцов. Кроме того, в предлагаемом способе продолжительность одновременного прессования и спекания составляет не более 25 с, в то время как в способе-прототипе в десятки раз больше (без учета вспомогательных операций).

Изобретение относится к порошковой металлургии, в частности к производству порошковых материалов, упрочненных кристаллами карбида кремния. После смешивания порошков металлов и карбида кремния смесь засыпают в пресс-форму и уплотняют давлением 15. ..35 МПа, а в дальнейшем прессование и спекание осуществляют одновременно, пропуская через смесь переменный ток промышленной частоты плотностью 10. ..35 А/мм2 при давлении 5...15 МПа в течение 3...25 секунд. 1 табл.

Способ получения порошкового материала на основе железа с карбидом кремния, включающий смешивание порошков металлов и карбида кремния, прессование и спекание, отличающийся тем, что проводят предварительное уплотнение порошковой смеси в пресс-форме давлением 15 35 МПа, а дальнейшее прессование и спекание осуществляют одновременно, пропуская через смесь переменный ток промышленной частоты плотностью 10 35 А/мм2 при давлении 5 15 МПа в течение 3 25 с.

| 0 |

|

SU158314A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1996-02-19—Подача