Изобретение относится к порошковой металлургии, в частности к устройствам для горячего прессования.

Известно устройство для горячего прессования электропроводящих углеродных заготовок, нагреваемых путем прямого пропускания тока, состоящее из корпуса с теплоизоляцией, двух графитовых пуансонов с прокладками и медных водоохлаждаемых токоподводов. Это устройство выбрано в качестве прототипа.

Его недостатками являются пониженная трещиностойкость теплоизоляции и искрение в районе прокладок в первоначальный момент пропускания тока, что приводит к появлению микрократеров на торцовой поверхности прессовок.

Изобретение позволяет решить задачи повышения запаса прочности огнеупорной части устройства и улучшения контакта между пуансонами и прессуемой заготовкой. При этом совершенствуется технология горячего спекания электропроводящих порошков и повышается качество изделий.

Решение указанных задач обеспечивается использованием огнеупорного корпуса, укрепленного снаружи стальным бандажом внатяг, и применением смеси порошков графита (60-85 об. ) с оксидом алюминия (15-40 об.) в качестве разделяющих прокладок между пуансонами и прессуемым порошком. Соединение бандажа с корпусом внатяг создает в корпусе напряжения сжатия, обеспечивая повышенный запас прочности огнеупорной части устройства. При этом уменьшается опасность поломки корпуса во время цикла сжатия. Порошковая прослойка по сравнению с тканевой точнее воспроизводит контуры поверхности пуансона, улучшая электрический контакт между пуансоном и прессуемой заготовкой, что способствует устранению искрения. Помимо этого предлагаемая прослойка позволяет регулировать тепловыделение на участке электрической цепи пуансон-заготовка за счет изменения соотношения графита и оксида алюминия в пределах указанных интервалов.

Дополнительный эффект применения предлагаемой прослойки заключается в возможности замены графитовых пуансонов металлическими, например медными, бронзовыми или стальными, благодаря предотвращению приваривания прессуемого порошка к материалу пуансона за счет их разделения порошкообразным оксидом алюминия. В свою очередь, использование металлических пуансонов позволяет увеличить усилие прессования (т.к. прочность сплавов на медной или железной основе выше чем у графита) и исключить промежуточное звено токоподводы.

Предлагаемая прослойка благодаря порошкообразному состоянию и наличию в графите оксида алюминия обладает электропроводимостью, более чем в 50 раз меньшей по сравнению с металлическими пуансонами. У металлических пуансонов электрические потери меньше, чем у графитовых.

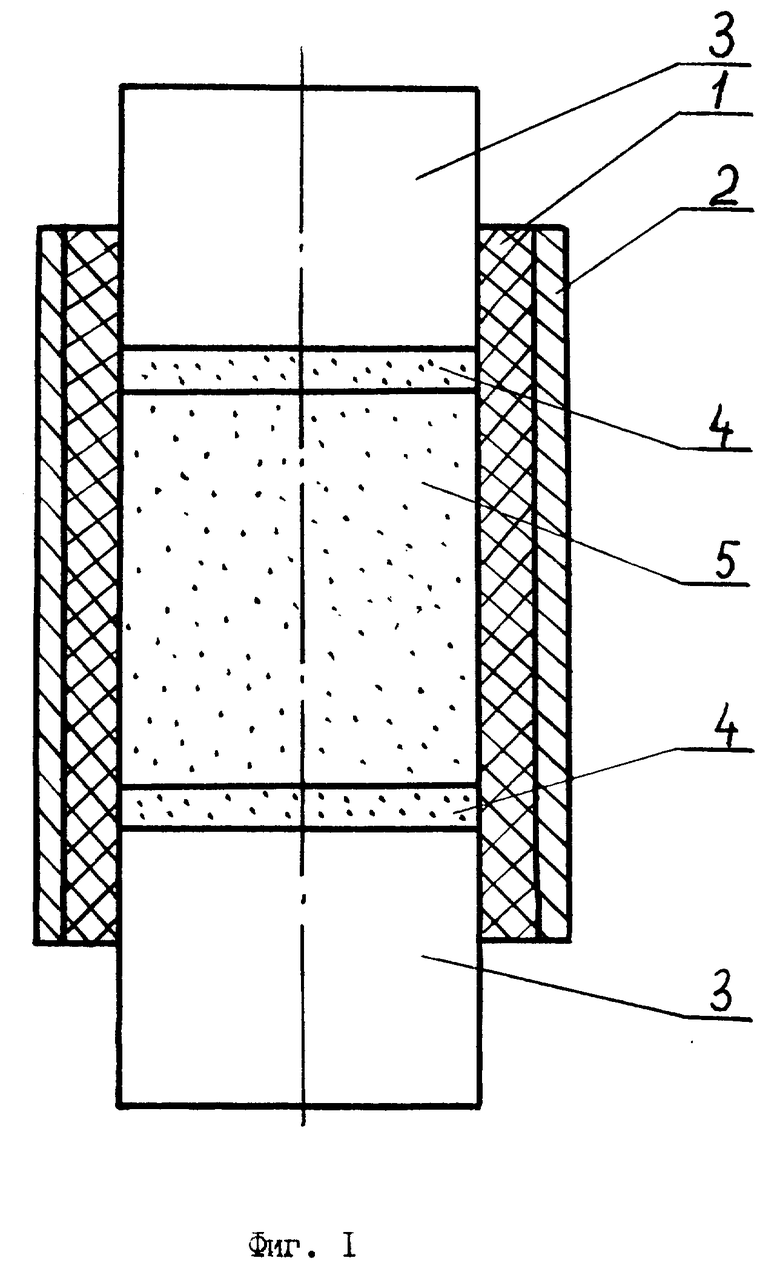

На чертеже показано предлагаемое устройство.

Оно имеет корпус 1 из огнеупорного материала (в наших экспериментах корпус изготавливали из оксида бериллия, оксида циркония и оксида алюминия), который укреплен стальным бандажом 2 внатяг, два металлических пуансона 3, являющиеся одновременно и токоподводами, две порошковые прокладки-прослойки 4, разделяющие прессуемый порошок 5 и пуансоны 3.

Устройство работает следующим образом.

Боковые поверхности пуансонов 3 смазывают, например, техническим вазелином с дисульфидом молибдена на длину, которая будет контактировать с корпусом 1. Нижний пуансон 3 устанавливают в корпус 1, укрепленный бандажом 2. Через верхнее отверстие корпуса 1 засыпают прослойку 4 разделительного порошка высотою не менее 4 мм, уплотняют ее и поверх засыпают прессуемый материал. Вибрацией выравнивают поверхность порошка и снова засыпают разделительную прослойку. Устанавливают верхний пуансон токопровод 3. Внешние концы пуансонов 3 зажимают в рабочий агрегат, обеспечивающий подачу электрического тока одновременно с нагрузкой, например, в сварочную машину СМР-50, и осуществляют горячее прессование в соответствии с необходимыми режимами получения изделия из порошка.

Пример 1. Для получения изделия из порошка бронзы БрА9ЖЗН4 использовали корпус из оксида бериллия, пуансоны из меди и порошковую прослойку из смеси 70 об. графита и 30 об. оксида алюминия. Операции указаны выше, а режимы соответствовали оптимальным. Плотность спеченного изделия составила 98%

Пример 2. Для изготовления медного изделия, упрочненного зеленым карбидом кремния, использовали корпус из оксида циркония, пуансоны из бронзы БрА5, прослойку из смеси порошков графита (85 об.) и оксида алюминия (15 об. ). Последовательность операций горячего прессования описана выше. Спеченный материал имел 100%-ную степень уплотнения.

Пример 3. При изготовлении изделия из порошков железа, углерода и зеленого карбида кремния с помощью предлагаемого устройства, в котором корпус был выполнен из оксида алюминия, пуансоны из стали 20, а порошковая прослойка состояла из 60 об. графита и 40 об. оксида алюминия, получили материал со степенью 95%-ной плотности компактного материала.

При испытании устройства огнеупорный корпус не разрушался, искрения не наблюдали. Спеченные изделия и металлические пуансоны не приваривались друг к другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО УПЛОТНЕНИЯ И СПЕКАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2103113C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1995 |

|

RU2096131C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО СПЕКАНИЯ ПОРОШКОВ С УПРОЧНИТЕЛЯМИ | 2003 |

|

RU2242326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 2000 |

|

RU2190681C2 |

| СПОСОБ ТЕРМИЧЕСКОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2003 |

|

RU2242535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА С КАРБИДОМ КРЕМНИЯ | 1996 |

|

RU2090645C1 |

| Устройство для горячего прессования изделий из порошка | 1983 |

|

SU1121099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

Устройство для горячего прессования электропроводящих порошков относится к порошковой металлургии, содержит огнеупорный корпус, укрепленный снаружи стальным бандажом внатяг, два металлических пуансона - токоподвода, а в качестве прокладок использована смесь порошков графита и оксида алюминия при следующем соотношении компонентов, об.%: графит 60-85; оксид алюминия 15-40. 1 ил.

Устройство для горячего прессования электропроводящих порошков путем прямого пропускания тока, содержащее корпус, два пуансона, токопроводы, прокладки между пуансонами и прессуемым порошком, отличающееся тем, что корпус выполнен из огнеупорного материала и укреплен снаружи стальным бандажом внатяг, металлические пуансоны одновременно являются токоподводами, а в качестве прокладок использована смесь порошков графита и оксида алюминия при следующем соотношении компонентов, об.

Графит 60 85

Оксид алюминия 15 40о

| SU, авторское свидетельство, 638490, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-10—Публикация

1996-10-03—Подача