Изобретение относится к комбинированным способам электрошлаковой сварки [B23K 28/02; B23K 25/00].

Из уровня техники известен СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ [SU 759270, опубл. 30.08.1980], представляющий собой способ электрошлаковой сварки и наплавки плавящимся электродом большого сечения, включающий предварительное нанесение на боковую поверхность электрода электроизолирующего шлакообразующего покрытия и установку покрытого электрода между формирующими охлаждаемыми и свариваемыми деталями, отличающийся тем, что с целью улучшения качества наплавленного металла, повышения стабильности и улучшения энергетических характеристик электрошлакового процесса, снижения эрозии формирующих охлаждаемых деталей на различные части боковой поверхности электрода наносят покрытия с различными температурами плавления, при этом на часть боковой поверхности электрода, расположенную в процессе сварки против формирующих охлаждаемых деталей, наносят покрытие, температура плавления которого превышает температуру плавления металла электрода, а на часть боковой поверхности электрода, расположенную в процессе сварки против оплавляемых кромок свариваемых деталей, наносят покрытие, температура плавления которого ниже температуры плавления металла электрода.

Недостатками аналога являются низкая скорость ведения процесса сварки, применение одного электрода, отсутствие токопроводящего мундштука, отсутствие горизонтального и вертикального смешения.

Также из уровня техники известен СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ [RU 2447980, опубл. 10.12.2011], относящийся к гибридному способу лазерной сварки, а именно к лазерно-электрошлаковой сварке, и может найти использование в машиностроении для производства сварных конструкций при большой толщине свариваемых кромок. Наводят шлаковую и металлическую ванны. Удерживают их в пространстве, ограниченном медными формирующими пластинами и свариваемыми кромками шва. Осуществляют нагрев шлака, присадочной проволоки или плавящегося пластинчатого электрода, металла шва и свариваемых кромок теплом, выделяющимся при прохождении электрического тока между электродом и металлом шва через расплавленный шлак. На поверхность шлаковой ванны подают лазерный луч с равномерной интенсивностью распределения мощности лазера по всей поверхности зеркала сварочной ванны с одновременным увеличением скорости подачи присадочной проволоки или плавящегося пластинчатого электрода.

Недостатками аналога являются низкая скорость ведения процесса сварки, отсутствие токопроводящего мундштука, отсутствие горизонтального и вертикального смешения, применение одного электрода.

Наиболее близким по технической сущности аналогом является СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ [SU 224730, опубл. 12.08.1968], представляющий собой способ электрошлаковой сварки неплавящимся электродом с электроизолированной боковой поверхностью и с подачей присадочного материала, отличающийся тем, что, с целью улучшения качества сварки, в шлаковую ванну параллельно ее поверхности вводят два расположенных друг против друга неплавящихся электрода.

Основными недостатками прототипа являются низкая скорость ведения сварки, применение двух неприсадочных электродов, отсутствие токопроводящего мундштука, отсутствие горизонтального и вертикального смешения, применение одного электрода.

Задача изобретения состоит в устранении недостатков прототипа.

Технический результат изобретения состоит в ускорении процесса сварки и улучшении прочностных характеристик шва.

Указанный технический результат достигается за счёт того, что способ электрошлаковой сварки спиральным электродом включает в себя следующие этапы:

- производят настройку подающих электроды агрегатов, задают скорость подачи двух прямых проволочных электродов и двух спиральных электродов от 50 м/ч до 150 м/ч на протяжении всего процесса сварки;

- производят настройку агрегатов навивки, задают шаг спирали 180 мм, настраивают внутренний диаметр спирали на 7 мм и внешний диаметр спирали на 13 мм, спиральные электроды обвиваются вокруг прямых проволочных электродов;

- наполняют П-образный сварочный карман металлической стружкой и флюсом, при этом флюс засыпается поверх металлической стружки;

- подают спиральные и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука;

- вводят сварочный мундштук в разделку шва между свариваемыми конструкциями;

- прижимают водоохлаждемые медные ползуны к разделке шва и подают водяное охлаждение для ползунов через устройство подачи воды;

- подают напряжение в 20 В - 50 В и ток силой 100 А - 600 А на электроды через кабель на токоподающую шину и далее на медную токоведущую шину мундштука, при этом электроды погружаются во флюс, касаясь стружки на дне кармана при включённом напряжении;

- начинают процесс сварки, при этом процесс сварки ведётся снизу вверх;

- обрезают выводные пластины ползуна и П-образный сварочный карман.

В частности, для сварки применяют двухкомпонентный неплавящийся мундштук толщиной 18 мм, каждый компонент которого состоит из медной токоведущей шины и стальной шины, выполняющей каркасную функцию, при этом медная токоведущая шина выполнена сегментами и закреплена медными шпильками к стальной шине по две шпильки на сегмент и снабжена контактами для передачи напряжения к электродам, а сами компоненты мундштука находятся сверху и снизу от электродов.

В частности, канал подачи флюса крепится к мундштуку.

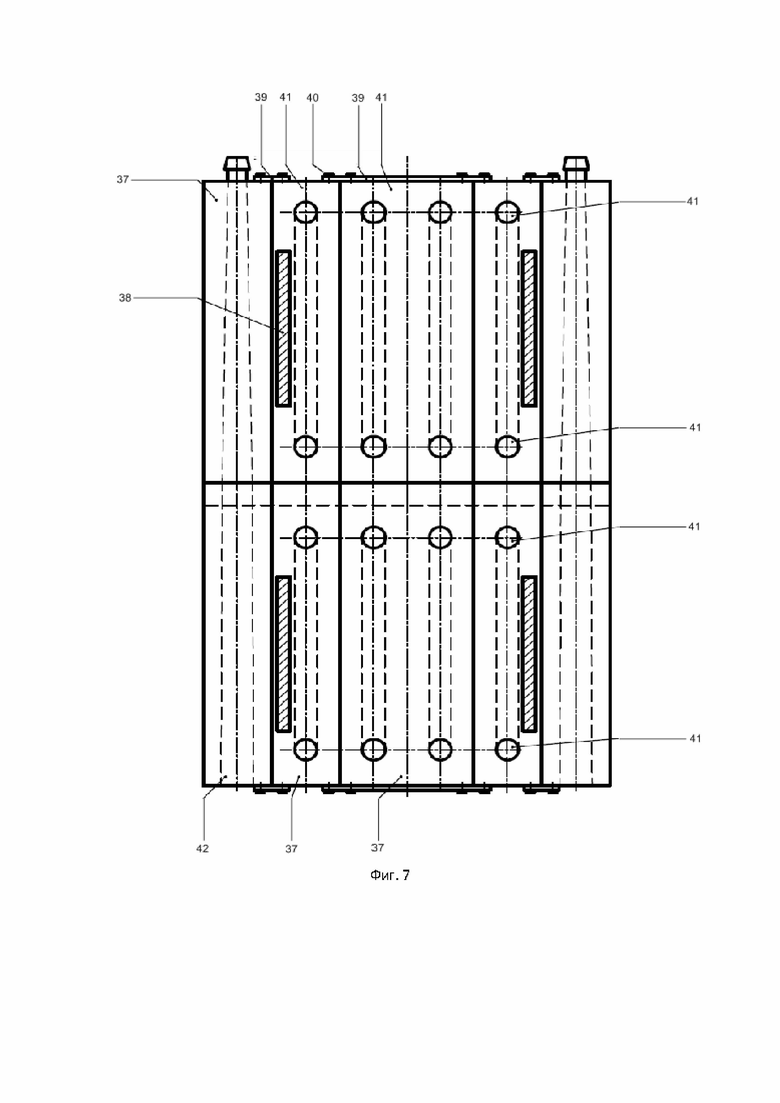

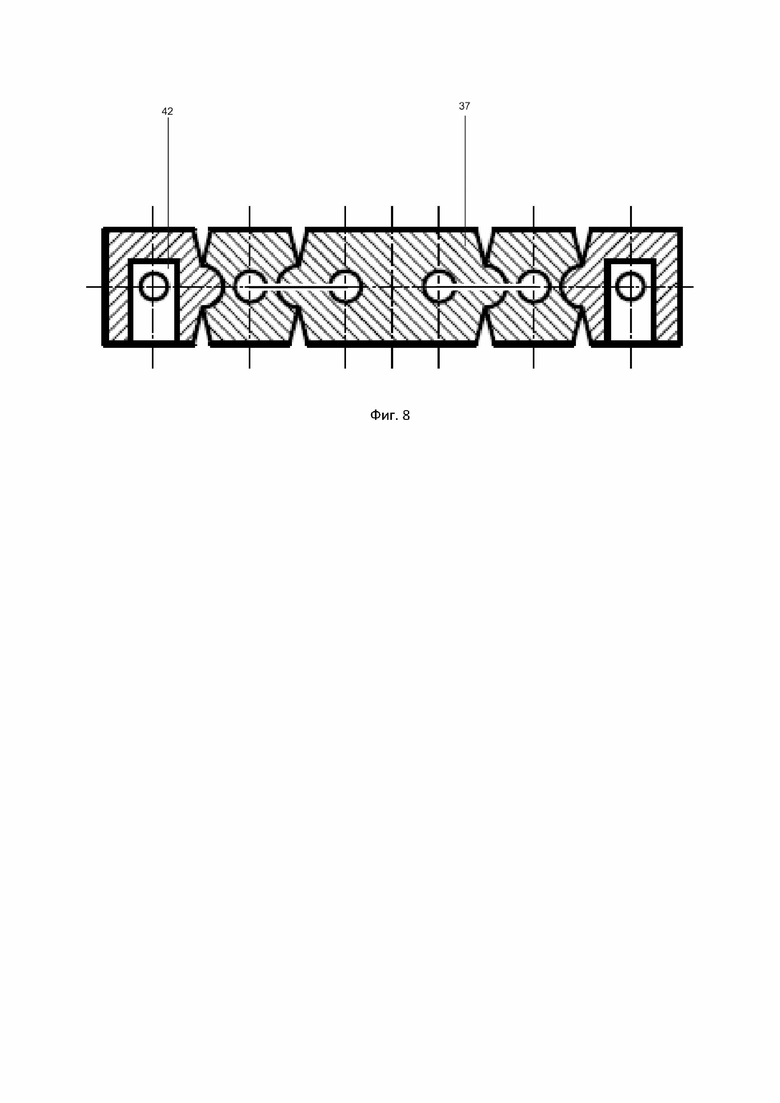

В частности, для сварки применяют водоохлаждаемые медные ползуны, состоящие из водоохлаждаемых пластин с отверстием для закрепления в прижимном механизме к разделке шва, при этом сами пластины разделены на верхнюю и нижнюю части, и устройства подачи охлаждения, при этом внутри водоохлаждаемых пластин циркулирует охлаждающая вода, сами пластины скреплены между собой шарнирными планками для обеспечения подвижности и крепёжными болтами и имеют каналы для глины, через которые подаётся глина при наличии подтеканий сварочного материала.

В частности, спиральные электроды представляют собой круглые в сечении проволоки с диаметром 3 мм, завитые в спираль.

В частности, спиральные электроды представляют собой плоские ленты шириной 60 мм и толщиной 1 мм, завитые в спираль.

В частности, для подачи и навивки электродов применяют многокомпонентный агрегат, имеющий в своей конструкции защитный кожух, подающие механизмы для прямых проволочных электродов, подающие механизмы для спиральных электродов, механизмы навивки спиральных электродов, держатель мундштука и направляющие для спиральных электродов, при этом внутри агрегата спиральные электроды заходят на прямые проволочные электроды и обвиваются вокруг них, и впоследствии спираль одного спирального электрода заходит в спираль второго спирального электрода и вращение обоих спиральных электродов продолжается в виде двойной спирали.

В частности, при сварке применяется два спиральных и два прямых проволочных электрода.

В частности, при сварке применяется один спиральный и один прямой проволочный электрод.

В частности, все электроды являются токоведущими с единым напряжением.

Краткое описание чертежей:

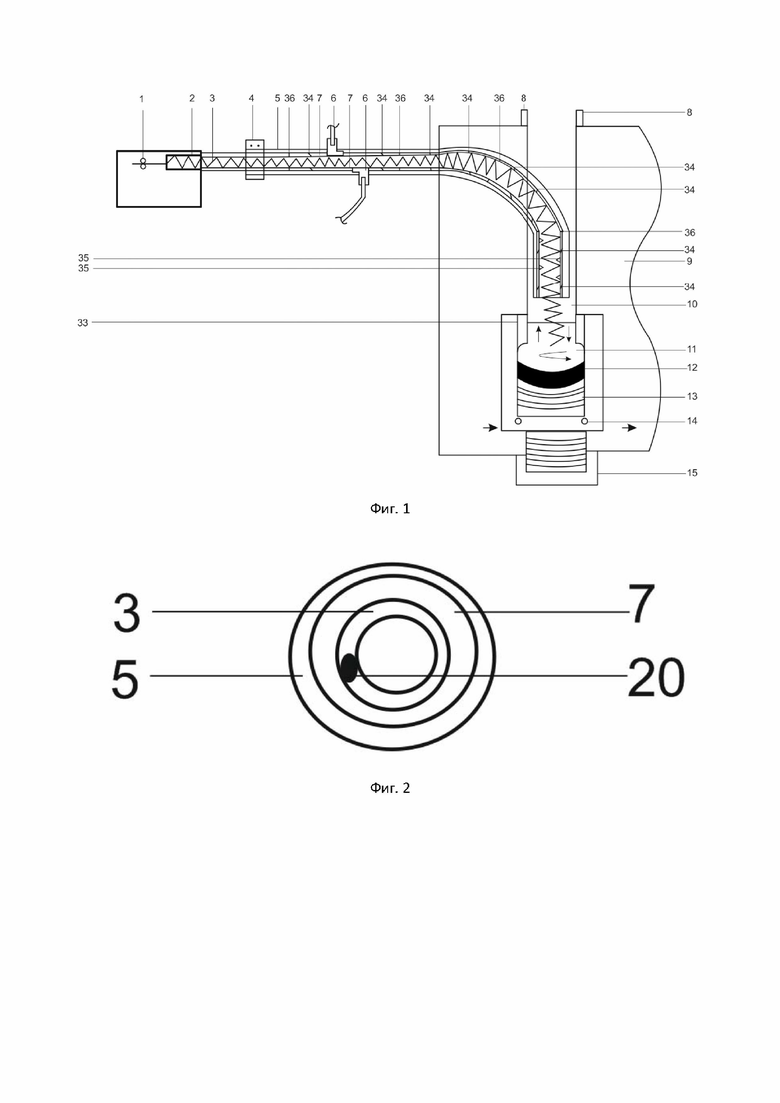

На фиг. 1 представлен общий вид сварочного процесса предлагаемым способом, аппараты подачи электродов расположены друг за другом в одной плоскости.

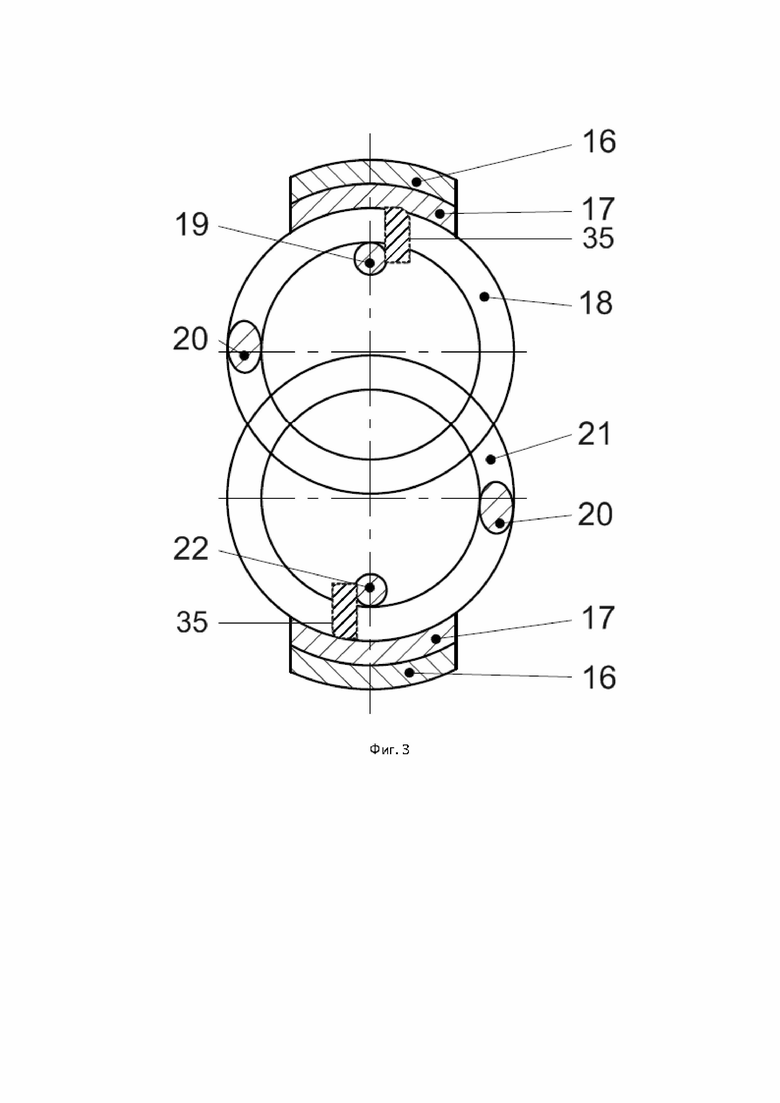

На фиг. 2 представлен мундштук с одним спиральным электродом в поперечном разрезе.

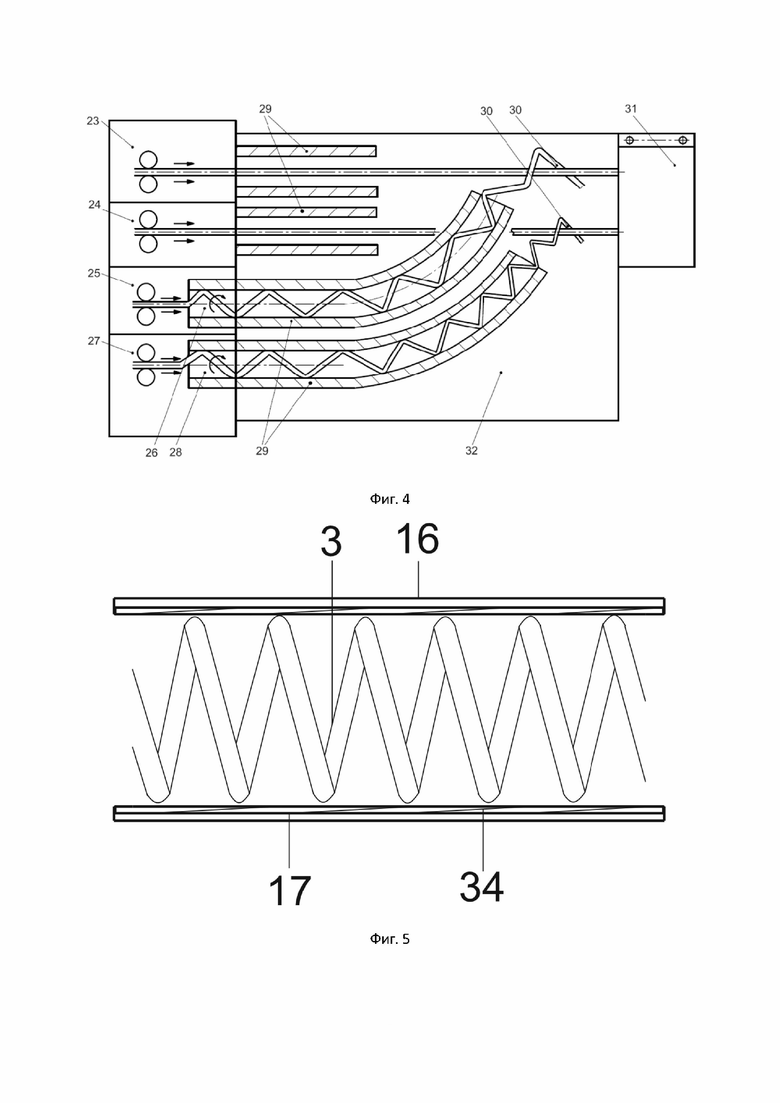

На фиг. 3 представлен мундштук с двумя спиральными электродами и двумя подающими электродами в разрезе.

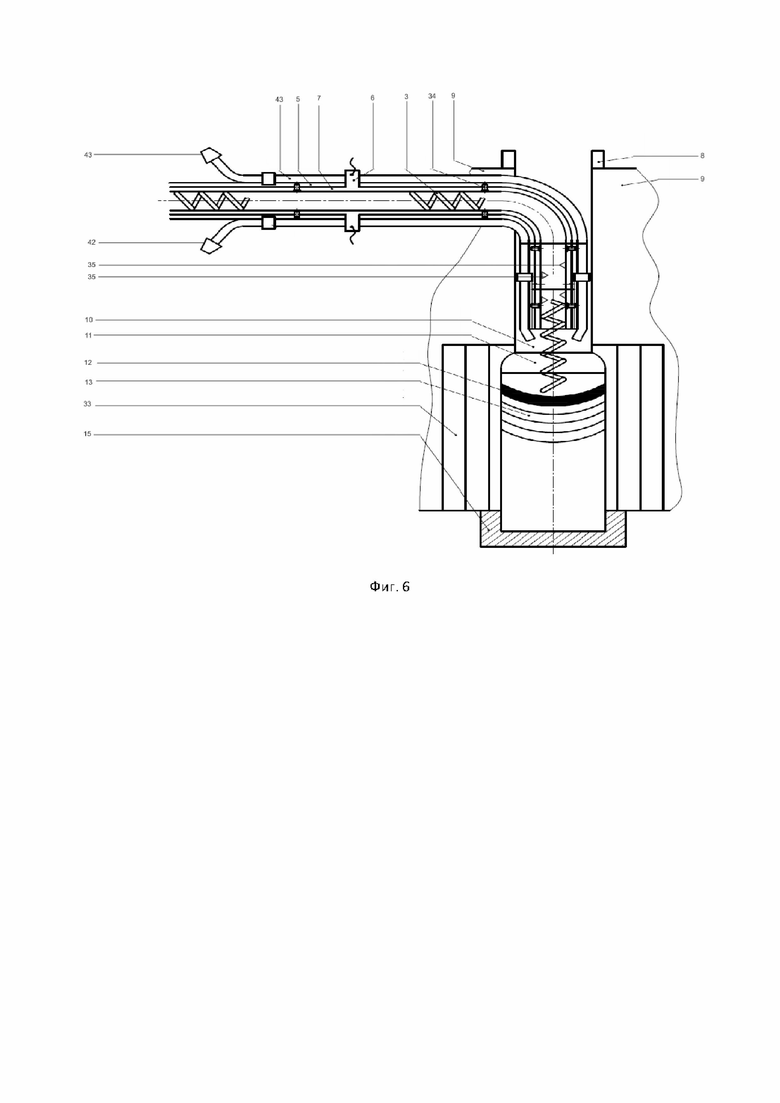

На фиг. 4 представлен агрегат подачи электродов.

На фиг. 5 представлено положение спирального электрода внутри мундштука.

На фиг. 6 представлен заход электродов в мундштуке к месту сварки и процесс сварки в разделке шва.

На фиг. 7 представлен водоохлаждаемый медный ползун.

На фиг. 8 представлен водоохлаждаемый медный ползун в разрезе.

На фигурах обозначены: 1 - механизм подачи проволоки, 2 - механизм навивки в спираль, 3 - проволочный спиральный электрод, 4 - место крепления мундштука, 5 - мундштук, 6 - кабель подачи напряжения на электроды, 7 - токоподающая шина, 8 - выводные планки, 9 - свариваемое изделие, 10 - сухой вылет электрода, 11 - шлаковая ванна, 12 - плавящийся металл, 13 - сварочный шов, 14 - устройство подачи охлаждения ползуна, 15 - сварочный карман, 16 - стальная шина мундштука, 17 - медная токоведущая шина мундштука, 18 - первый спиральный электрод, 19 - первый прямой электрод, 20 - окончание спирального электрода, 21 - второй спиральный электрод, 22 - второй прямой электрод, 23 - подающий механизм для первого проволочного электрода, 24 - подающий механизм для второго проволочного электрода, 25 - подающий механизм для первого спирального электрода, 26 - механизм навивки в спираль первого спирального электрода, 27 - подающий механизм для второго спирального электрода, 28 - механизм навивки в спираль второго спирального электрода, 29 - направляющая для электрода, 30 - заход спиральных электродов на прямые электроды, 31 - держатель мундштука, 32 - защитный кожух, 33 - водоохлаждаемый медный ползун, 34 - медные шпильки, 35 - контакты к прямому электроду, 36 - конец сегмента медной шины, 37 - пластина ползуна, 38 - отверстие для закрепления ползуна, 39 - шарнирные планки, 40 - крепёжные болты, 41 - штуцер крепления шланга подачи воды, 42 - канал для глины, 43 - канал подачи флюса.

Осуществление изобретения

Процесс сварки бездуговой, мундштук (5) неплавящийся, сама сварка основана на принципе наплавления и ведётся снизу вверх. Сварка осуществляется с применением спирального электрода (3, 18, 21). Допустимо применение как одного спирального электрода, так и спиральных электродов (3, 18, 21) в комбинации с прямыми проволочными электродами (19, 22). В качестве спиральных электродов (3, 18, 21) допустимо применение плоских ленточных электродов шириной 60 мм и толщиной 1 мм, завитых спиралью с шагом в 180 мм для большей эффективности. Для сварки применяется неплавящийся разборный мундштук (5). Мундштук (5) состоит из двух компонентов, компоненты расположены сверху и снизу от электродов. Каждый компонент состоит из двух шин - стальной (16) и медной токоведущей (17) шин. Медная токоведущая шина (17) выполнена сегментами, концы сегментов (36) контактируют друг с другом. Мундштук (5) направляет электроды (3, 18, 21, 19, 22) к месту сварки и подводит к ним напряжение. В мундштуке спиральные электроды (3, 18, 21) идут вплотную к медным токоведущим шинам (17). Стальная шина (16) выполняет каркасную функцию и к ней закреплена медными шпильками (34) токоведущая медная шина (17), по две пары на каждый сегмент шины. Также токоведущая медная шина (17) снабжена контактами (35) для передачи напряжения к электродам (3, 18, 21, 19, 22). Сам мундштук (5) подлежит ремонту и пригоден для других видов сварочных работ, в том числе проводимых в других средах. Толщина мундштука 18 мм. Также к мундштуку (5) крепится канал подачи флюса (43), направляющий флюс к разделке шва (13) между свариваемыми конструкциями.

Ползун (33) представлен несколькими медными водоохлаждаемыми пластинами (37) и устройством подачи охлаждения (41), а также снабжён отверстием для закрепления (38). Сам ползун (33) предназначен для ограничения места сварки и предотвращения разлива расплавленного сварочного материала, состоит из двух частей - верхней и нижней. Вода циркулирует внутри всего ползуна (33). При наличии подтеканий протечку заклеивают глиной через каналы для глины (42). Для удержания пластин ползуна (37) вместе применяются крепёжные болты (40) и шарнирные планки (39). Также шарнирные планки (39) обеспечивают гибкость ползуна.

Для подачи электродов к сварке применяется многокомпонентный агрегат, имеющий в своей конструкции защитный кожух (32) для сохранения компонентов агрегата и защиты оператора; подающий механизм для первого прямого проволочного электрода (23) и подающий механизм для второго прямого проволочного электрода (24), осуществляющие подачу электродов (19, 22) к месту сварки через мундштук; подающий механизм для первого спирального электрода (25) и подающий механизм для второго спирального электрода (27), осуществляющие подачу спиральных электродов (3, 18, 21) к механизму навивки в спираль первого спирального электрода (26) и механизму навивки в спираль второго спирального электрода (28), оба механизма подлежат настройке на шаг спирали в 180 мм; две направляющие для электродов (29) для направления спиральных электродов (3, 18, 21) к прямым проволочным электродам. Агрегат также снабжён держателем мундштука (31). Внутри механизма спиральные электроды (3, 18, 21) обвиваются вокруг прямых проволочных электродов (19, 22) в месте захода (30). Обвивание происходит таким образом, что первый спиральный электрод (18) заходит на первый прямой проволочный электрод (19), второй спиральный электрод (21) обвивает второй прямой проволочный электрод (22) и впоследствии заходит в первый спиральный электрод (18), и вращение обоих электродов продолжается в виде двойной спирали. Навивка ведётся таким образом, что конец спирального электрода (20) не выходит за пределы внешнего диаметра спирали.

- При подготовке процесса осуществляется настройка агрегатов подачи сварочных электродов (1) и агрегатов навивки (2, 26, 28). Подготовка агрегатов навивки (2, 26, 28) состоит в настройке шага спирали на 180 мм и настройке внешнего диаметра спирали в 13 мм и внутреннего в 7 мм. Выставляется и закрепляется мундштук (5) в месте крепления мундштука (4). В него, внутрь, подаётся спиральный электрод (3, 19, 22), имеющий поступательное и вращательное движение. Диаметр электродов 3 мм.

- На днище П-образного сварочного кармана (15) засыпается металлическая стружка и поверх неё флюс. Сам карман после проведения работ обрезается вместе с выводными планками (8).

- Устанавливают в прижимном механизме на краях свариваемых конструкций (9) формирующие планки - ползуны (33) и устройство подачи охлаждающей их воды (14). Мундштук (5) вводится в разделку будущего шва, между свариваемыми заготовками (9).

- Подаётся напряжение через кабель подачи напряжения на электроды (6) через токоподающую шину (7) на медную токоведущую шину (17) мундштука. Выходя из мундштука (5) под электрическим напряжением, электроды (3, 18, 21, 19, 22) погружаются медленно во флюс, касаясь стружки на дне П-образного сварочного кармана (15) при включённом напряжении. Зажигается электрическая дуга, которая расплавляет флюс и стружку, возникает шлаковая ванна (11) и шунтирует дугу.

- Выделяемое тепло расплавляет электрод (3, 18, 21, 19, 22) и кромки разделки шва, они попадают в плавящийся металл (12) и становятся частью шва (13), что увеличивает расплавление кромок по высоте. В процессе сварки мундштук (5) не касается шлаковой ванны и имеет сухой вылет (10) в 60 мм. Из-за наличия поступательно-вращательных движений при подаче электродов (3, 18, 21, 19, 22) содержимое шлаковой ванны (11) постоянно перемешивается вертикально и горизонтально. Это способствует равномерному распределению температур и создаёт мелкозернистую структуру шва (13) металла.

Также сам спиральный электрод применим для электрогазовой сварки. Под действием тепла, производимого сварочной дугой, электрод и кромки изделия плавятся и стекают в полость, образуя при этом шов. Расплавленный металл кристаллизуется по направлению снизу вверх, тем самым соединяя свариваемые детали вместе. Для того, чтобы защитить сварочную ванну от воздействия атмосферного воздуха, применяется защитный газ или порошковая проволока, содержащая флюс, вследствие плавления которого выделяется газ, защищающий дугу. В зону сварки электрод доставляется мундштуком, применяемым в настоящем способе.

Способ применим для машиностроения, в химической промышленности и атомном машиностроении.

Также сам спиральный электрод применим для дуговой сварки. При соприкосновении нескольких сварочных электродов и свариваемого изделия протекает сварочный ток. Под действием теплоты электрической дуги, кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электродов смешивается с расплавленным металлом изделия, а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока. Преимуществом применения нескольких спиральных электродов является, исходя из высокой скорости сварочного процесса, формирование структуры шва, близкой к металлу свариваемых конструкций.

Перед началом работ настраивают агрегат подачи сварочных электродов, задают скорость подачи прямых проволочных электродов и спиральных электродов в 60 м/час. Выставляют у агрегатов навивки шаг спирали для спиральных электродов 180 мм, внешний и внутренний диаметры спирали 7 мм и 13 мм соответственно, при этом навивка ведётся так, что спиральные электроды обвиваются вокруг прямых проволочных электродов. В зависимости от объёма проводимых работ определяют количество применяемых электродов - два прямых проволочных электрода и два спиральных электрода, либо один прямой проволочный электрод и один спиральный электрод. Также в зависимости от объёма проводимых работ определяют форму спиральных электродов - круглая в сечении проволока диаметром 3 мм, завитая в спираль, либо плоская металлическая лента толщиной 1 мм и шириной 60 мм, завитая в спираль. Далее наполняют П-образный сварочный карман металлической стружкой и флюсом, причём флюс засыпают поверх металлической стружки. Подают спиральные электроды и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука. Вводят сварочный мундштук в разделку шва между свариваемыми конструкциями таким образом, что сухой вылет мундштука составляет 60 мм. Затем устанавливают водоохлаждаемые медные ползуны в прижимном механизме в разделе шва и подводят водяное охлаждение для ползунов через устройство подачи воды. Далее подают напряжение на электроды через токоподающую шину на медную токоведущую шину мундштука и погружают электроды во флюс, чтобы они касались стружки на дне кармана при включённом напряжении. Начинают процесс сварки, при этом сварка ведётся снизу вверх при постоянной подаче нового флюса через канал подачи флюса, закреплённый на мундштуке. По завершении процесса сварки обрезают выводные пластины ползуна и П-образный сварочный карман.

Применение способа при электрошлаковой сварке низкоуглеродистых стальных пластин

Перед началом работ настраивают агрегат подачи сварочных электродов, задают скорость подачи прямых проволочных электродов и спиральных электродов в 70 м/час. Выставляют у агрегатов навивки шаг спирали для спиральных электродов 180 мм, внешний и внутренний диаметры спирали 7 мм и 13 мм соответственно, при этом навивка ведётся так, что конец спирального электрода не выходит за пределы внешнего диаметра спирали и спиральные электроды обвиваются вокруг прямых проволочных электродов. В данном случае применяют 4 электрода - 2 прямых проволочных электрода и 2 спиральных электрода. Спиральные электроды в данном случае представлены плоскими металлическими лентами толщиной 1 мм и шириной 60 мм, завитыми в спираль. Далее наполняют П-образный сварочный карман металлической стружкой и флюсом, причём флюс засыпают поверх металлической стружки. Подают спиральные электроды и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука. Вводят сварочный мундштук в разделку шва между свариваемыми конструкциями таким образом, что сухой вылет мундштука составляет 60 мм. Затем устанавливают водоохлаждаемые медные ползуны в прижимном механизме в разделе шва и подводят водяное охлаждение для ползунов через устройство подачи воды. Далее подают напряжение на электроды через токоподающую шину на медную токоведущую шину мундштука и погружают электроды во флюс, чтобы они касались стружки на дне кармана при включённом напряжении. Начинают процесс сварки, при этом сварка ведётся снизу вверх при постоянной подаче нового флюса через канал подачи флюса, закреплённый на мундштуке. По завершении процесса сварки обрезают выводные пластины ползуна и П-образный сварочный карман.

Применение способа при электрошлаковой сварке пластин из конструкционной стали

Перед началом работ настраивают агрегат подачи сварочных электродов, задают скорость подачи прямых проволочных электродов и спиральных электродов в 60 м/час. Выставляют у агрегатов навивки шаг спирали для спиральных электродов 180 мм, внешний и внутренний диаметры спирали 7 мм и 13 мм соответственно, при этом навивка ведётся так, что конец спирального электрода не выходит за пределы внешнего диаметра спирали и спиральные электроды обвиваются вокруг прямых проволочных электродов. В данном случае применяют 2 электрода - один прямой проволочный электрод и один спиральный электрод. Спиральный электрод в данном случае представлен круглой в сечении проволокой диаметром 3 мм, завитой в спираль. Далее наполняют П-образный сварочный карман металлической стружкой и флюсом, причём флюс засыпают поверх металлической стружки. Подают спиральный электрод и прямой проволочный электрод внутрь мундштука, при этом спиральный электрод идёт вплотную к токоведущим шинам мундштука. Вводят сварочный мундштук в разделку шва между свариваемыми конструкциями таким образом, что сухой вылет мундштука составляет 60 мм. Затем устанавливают водоохлаждаемые медные ползуны в прижимном механизме в разделе шва и подводят водяное охлаждение для ползунов через устройство подачи воды. Далее подают напряжение на электроды через токоподающую шину на медную токоведущую шину мундштука и погружают электроды во флюс, чтобы они касались стружки на дне кармана при включённом напряжении. Начинают процесс сварки, при этом сварка ведётся снизу вверх при постоянной подаче нового флюса через канал подачи флюса, закреплённый на мундштуке. По завершении процесса сварки обрезают выводные пластины ползуна и П-образный сварочный карман.

Демонстрация технического результата

Технический результат изобретения состоит в ускорении процесса сварки и улучшении прочностных характеристик шва.

Указанный технический результат достигается за счёт того, что способ электрошлаковой сварки спиральным электродом включает в себя следующие этапы:

- производят настройку подающих электроды агрегатов, задают скорость подачи двух прямых проволочных электродов и двух спиральных электродов от 50 м/ч до 150 м/ч на протяжении всего процесса сварки;

- производят настройку агрегатов навивки, задают шаг спирали 180 мм, настраивают внутренний диаметр спирали на 7 мм и внешний диаметр спирали на 13 мм, спиральные электроды обвиваются вокруг прямых проволочных электродов;

- наполняют П-образный сварочный карман металлической стружкой и флюсом, при этом флюс засыпается поверх металлической стружки;

- подают спиральные и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука;

- вводят сварочный мундштук в разделку шва между свариваемыми конструкциями;

- устанавливают водоохлаждемые медные ползуны в прижимном механизме в разделке шва и подают водяное охлаждение для ползунов через устройство подачи воды;

- подают напряжение в 20 В - 50 В и ток силой 100 А - 600 А на электроды через кабель на токоподающую шину и далее на медную токоведущую шину мундштука, при этом электроды погружаются во флюс, касаясь стружки на дне кармана при включённом напряжении;

- начинают процесс сварки, при этом процесс сварки ведётся снизу вверх;

- обрезают выводные пластины ползуна и П-образный сварочный карман.

Способ применяли при сварке низкоуглеродистых стальных пластин толщиной 150 мм и длиной 13 м в соответствии с ГОСТ 30482-97. При сварке применялось четыре электрода - 2 прямых проволочных электрода и 2 спиральных электрода. Скорость подачи прямых проволочных электродов и спиральных электродов выставляли в 60 м/час. Выставляли у агрегатов навивки шаг спирали для спиральных электродов 180 мм, внешний и внутренний диаметры спирали 7 мм и 13 мм соответственно. Спиральные электроды были представлены круглым в сечении проволоками диаметром 3 мм, завитыми в спираль. Для сварки подавалось напряжение на электроды 50 В, сила тока составляла 550 А. Толщина итогового шва 30 мм, ширина 30 мм и длина 13 м.

Проводили сравнение длительности сварки между настоящим изобретением и аналогами. Оценка длительности проведения сварки проводилась с начала подачи напряжения (результаты представлены в таблице 1).

Табл. 1

Также проводили сравнение твёрдости полученного шва между настоящим изобретением и аналогами (результаты представлены в таблице 2). Определение твёрдости сварного шва велось по методу Виккерса. Для этого применялась четырёхгранная алмазная пирамидка с углом 136° между противоположными гранями, и встроенная в индентор, вдавливаемая в поверхность шва с усилием 30 кгс. Твёрдость определялась по формуле HV=2Psin(0,5α/d2)=1,8544Р/d2, где Р - прилагаемая нагрузка (кгс), d - средняя диагональ отпечатка (мм) и α - лицевой угол пирамидки в инденторе (136°).

Табл. 2

Также проводили сравнение прочности на разрыв полученного шва между настоящим и изобретением и аналогами (результаты представлены в таблице 3). Определение прочности на разрыв велось по неразрушающему методу отрыва со скалыванием, в ходе которого измерялось усилие, необходимое для отрыва установленного в шов анкера длиной 15 см. Анкер устанавливался на расстоянии 10 см от края шва. Отрыв анкера осуществлялся путём применения электрогидравлического толкателя. Фиксирование усилия происходило с помощью гидравлического динамометра, встроенного в электрогидравлический толкатель. Приложенное усилие, после которого анкер выходил из шва, признавалось прочностью на разрыв.

Табл. 3

Технический результат достигается за счёт применения при электрошлаковой сварке нескольких электродов, а также за счёт формы спиральных электродов, создающих при подаче помимо поступательного ещё и вращательное движение шлака в разделке шва, что улучшает прочностные характеристики шва за счёт постоянного перемешивания шлакового материала.

Таким образом, благодаря заявленному способу уменьшается длительность сварки по сравнению с прототипом на 279% за счёт применения четырёх электродов, твёрдость по сравнению с прототипом на 17%, прочность на разрыв сравнению с прототипом на 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мундштук для электрошлаковой сварки | 1980 |

|

SU880670A1 |

| Способ разведения ванны при электрошлаковой сварке на увеличенном вылете проволочного электрода | 1980 |

|

SU891287A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ | 1967 |

|

SU203809A1 |

| Способ вертикальной дуговой сварки под флюсом | 1991 |

|

SU1819199A3 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

Изобретение относится к комбинированным способам электрошлаковой сварки. Способ электрошлаковой сварки электродами характеризуется тем, что производят настройку подающих электроды агрегатов, задают скорость подачи двух прямых проволочных электродов и двух спиральных электродов от 50 м/ч до 150 м/ч на протяжении всего процесса сварки; производят настройку агрегатов навивки, задают шаг спирали 180 мм, настраивают внутренний диаметр спирали на 7 мм и внешний диаметр спирали на 13 мм, спиральные электроды обвиваются вокруг прямых проволочных электродов; наполняют П-образный сварочный карман металлической стружкой и флюсом, при этом флюс засыпается поверх металлической стружки; подают спиральные и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука; вводят сварочный мундштук в разделку шва между свариваемыми конструкциями; прижимают водоохлаждаемые медные ползуны к разделке шва и подают водяное охлаждение для ползунов через устройство подачи воды; подают напряжение в 20 В - 50 В и ток силой 100 А - 600 А на электроды через кабель на токоподающую шину и далее на медную токоведущую шину мундштука, при этом электроды погружаются во флюс, касаясь стружки на дне кармана при включённом напряжении; начинают процесс сварки, при этом процесс сварки ведётся снизу вверх; обрезают выводные пластины ползуна и П-образный сварочный карман. Технический результат изобретения состоит в ускорении процесса сварки. 8 з.п. ф-лы, 8 ил., 3 табл.

1. Способ электрошлаковой сварки электродами, характеризующийся тем, что:

- производят настройку подающих электроды агрегатов, задают скорость подачи двух прямых проволочных электродов и двух спиральных электродов от 50 м/ч до 150 м/ч на протяжении всего процесса сварки;

- производят настройку агрегатов навивки, задают шаг спирали 180 мм, настраивают внутренний диаметр спирали на 7 мм и внешний диаметр спирали на 13 мм, спиральные электроды обвиваются вокруг прямых проволочных электродов;

- наполняют П-образный сварочный карман металлической стружкой и флюсом, при этом флюс засыпается поверх металлической стружки;

- подают спиральные и прямые проволочные электроды внутрь мундштука, при этом спиральные электроды идут вплотную к токоведущим шинам мундштука;

- вводят сварочный мундштук в разделку шва между свариваемыми конструкциями;

- прижимают водоохлаждаемые медные ползуны к разделке шва и подают водяное охлаждение для ползунов через устройство подачи воды;

- подают напряжение в 20 В - 50 В и ток силой 100 А - 600 А на электроды через кабель на токоподающую шину и далее на медную токоведущую шину мундштука, при этом электроды погружаются во флюс, касаясь стружки на дне кармана при включённом напряжении;

- начинают процесс сварки, при этом процесс сварки ведётся снизу вверх;

- обрезают выводные пластины ползуна и П-образный сварочный карман.

2. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что для сварки применяют двухкомпонентный неплавящийся мундштук толщиной 18 мм, каждый компонент которого состоит из медной токоведущей шины и стальной шины, выполняющей каркасную функцию, при этом медная токоведущая шина выполнена сегментами и закреплена медными шпильками к стальной шине по две шпильки на сегмент и снабжена контактами для передачи напряжения к электродам, а сами компоненты мундштука находятся сверху и снизу от электродов.

3. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что канал подачи флюса крепится к мундштуку.

4. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что для сварки применяют водоохлаждаемые медные ползуны, состоящие из водоохлаждаемых пластин с отверстием для закрепления в прижимном механизме к разделке шва, при этом сами пластины разделены на верхнюю и нижнюю части, и устройства подачи охлаждения, при этом внутри водоохлаждаемых пластин циркулирует охлаждающая вода, сами пластины скреплены между собой шарнирными планками для обеспечения подвижности и крепёжными болтами и имеют каналы для глины, через которые подаётся глина при наличии подтеканий сварочного материала.

5. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что спиральные электроды представляют собой круглые в сечении проволоки с диаметром 3 мм, завитые в спираль.

6. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что спиральные электроды представляют собой плоские ленты шириной 60 мм и толщиной 1 мм, завитые в спираль.

7. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что для подачи и навивки электродов применяют многокомпонентный агрегат, имеющий в своей конструкции защитный кожух, подающие механизмы для прямых проволочных электродов, подающие механизмы для спиральных электродов, механизмы навивки спиральных электродов, держатель мундштука и направляющие для спиральных электродов, при этом внутри агрегата спиральные электроды заходят на прямые проволочные электроды и обвиваются вокруг них, и впоследствии спираль одного спирального электрода заходит в спираль второго спирального электрода и вращение обоих спиральных электродов продолжается в виде двойной спирали.

8. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что при сварке применяется два спиральных и два прямых проволочных электрода.

9. Способ электрошлаковой сварки электродами по п. 1, отличающийся тем, что все электроды являются токоведущими с единым напряжением.

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1967 |

|

SU224730A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| SU 923778 A1, 30.04.1982 | |||

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 0 |

|

SU398373A1 |

| US 3211887 A1, 12.10.1965 | |||

| DE 3326160 A1, 31.01.1985. | |||

Авторы

Даты

2025-03-25—Публикация

2024-09-13—Подача