Изобретение относится к способу получения термореактивной углеводородфенолформальдегидной композиции коллоидно-дисперсной структуры.

Известен способ получения термопластичной новолачной углеводородфенолформальдегидной композиции совместной конденсацией в расплаве фенола, паральдегида и пекового дистиллата при 30-90oC в присутствии каталитических количеств соляной кислоты [1].

Недостатками известного способа являются наличие сточных вод, невозможность использования более тяжелых ароматических продуктов, необходимость использования гексаметилентетрамина при отверждении композиции.

Известен способ получения композиции путем совместного размалывания в шаровой мельнице новолачной фенолформальдегидной смолы (ФФС) и нефтяных асфальтитов [2].

Недостатками известного способа являются расслоение ФФС и нефтяных асфальтитов при плавлении, поскольку они не обладают взаимной растворимостью, а также необходимость использования отвердителя при отверждении.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения термопластичной углеводород-фенолформальдегидной композиции конденсацией фенола, формальдегида и продукта гидрирования каменных и бурых углей в качестве углеводородного продукта [3]. Смолу получают по следующей схеме. В трехгорлой колбе смешивают 1 вес. ч. углеводородного компонента, 2 вес.ч. фенола и 0,2 вес.ч. соляной кислоты уд. вес. 1,19. Смесь нагревают на водяной бане и выдерживают в течение 1,5 ч. Образующаяся после фенолиза масса представляет собой однородную смесь, содержание свободного фенола в которой по сравнению с исходным снижается на 9-11%. Затем в реакционную массу вводят формальдегид в количестве 0,8 моль на 1 моль свободного фенола и ведут конденсацию еще 1,5 ч, после чего смолу обезвоживают.

Недостатками известного способа являются неполнота химического взаимодействия между углеводородным компонентом и продуктами конденсации фенола и формальдегида, способность получаемой композиции к расслоению и необходимость использования отвердителя для ее отверждения.

Цель изобретения - получение термореактивной углеводородфенолформальдегидной композиции, являющейся коллоидно-дисперсной термодинамически стабильной системой, отверждающейся при повышении температуры без использования отвердителя, а также расширение сырьевой базы используемых углеводородов, в первую очередь, за счет продуктов, состоящих из высокоароматических соединений и снижение количества вредных отходов из-за отсутствия сточных вод.

Поставленная цель достигается тем, что термореактивная углеводородфенолформальдегидная композиция синтезируется путем конденсации фенола и формальдегида при соотношении 1:(1,2-1,8) соответственно в щелочной среде в присутствии углеводорода, предварительно диспергированного в расплаве фенола, при массовом соотношении фенола к углеводороду 1:(0,2-0,5) и стабилизированного ПАВ в количестве 1 мас.% от фенола, причем в качестве формальдегида используют олиго- или полимер, а в качестве углеводорода каменноугольный пек (ГОСТ 1038-75).

Пример 1. В круглодонную колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 35 г расплавленного фенола и 7 г среднетемпературного каменноугольного пека марки А (температура размягчения 67-75oC). Смесь разогревают до 85-90oC и интенсивно перемешивают в течение 50 мин. Затем температуру снижают до 80-85oC и добавляют 0,35 г КЭП-2 (в качестве ПАВ), 13,4 г триоксана и 1,8 г 25% водного раствора аммиака и проводят синтез в течение 70 мин. Полученный продукт выливают на противень, охлаждают и хранят при комнатной температуре.

Пример 2. В круглодонную колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 35 г расплавленного фенола и 17,5 г среднетемпературного каменноугольного пека марки Б (температура размягчения 76-83oC). Смесь разогревают до 90-95oC и интенсивно перемешивают в течение 50 мин. Затем температуру снижают до 80-85oC и добавляют 0,35 г ОП-4 (в качестве ПАВ), 20,1 г полиоксиметилена и 1,1 г гидроокиси натрия. Синтез ведут в течение 70 мин. Полученный продукт выливают на противень, охлаждают и хранят при комнатной температуре.

Пример 3. В круглодонную колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 35 г расплавленного фенола и 10,5 г высокотемпературного каменноугольного пека (температура размягчения 135-150oC). Смесь разогревают до 150-155oC и интенсивно перемешивают в течение 50 мин. Затем температуру снижают до 80-85oC и добавляют 0,35 г ОП-7 (в качестве ПАВ), 16,7 г параформа и 1,8 г 25% водного раствора аммиака. Синтез ведут в течение 70 мин. Полученный продукт выливают на противень, охлаждают и хранят при комнатной температуре.

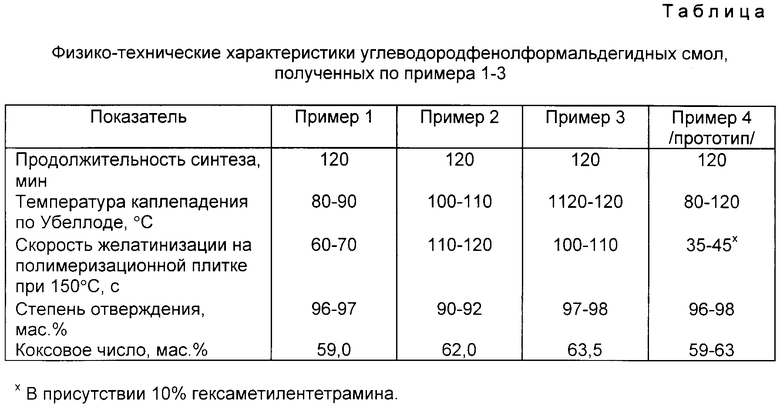

Физико-технические характеристики углеводородфенолформальдегидных смол, полученных по примерам 1-3, приведены в таблице.

Изобретение относится к способу получения термореактивной углеводородфенолформальдегидной композиции. Цель изобретения - получение композиции, являющейся коллоидно-дисперсной термодинамической стабильной системой, отверждающейся при повышении температуры без использования отвердителя, расширение сырьевой базы используемых углеводородов за счет пеков и снижение количества вредных отходов из-за отсутствия сточных вод. Углеводородфенолформальдегидную композицию получают следующим образом. В реактор, снабженный мешалкой, обратным холодильником и термометром, помещают расплавленный фенол и пек и при температуре 95-155oC перемешивают в течение 40-120 мин. Затем температуру устанавливают равной 80-85oC и в реакционную смесь вводят: ПАВ, полимер формальдегида и катализатор щелочного типа и синтезируют при перемешивании в течение 70 мин. 1 табл.

Способ получения углеводородофенолформальдегидной композиции конденсацией фенола и формальдегидного компонента при нагревании в присутствии углеводородного модификатора, отличающийся тем, что в качестве углеводородного модификатора используют каменноугольный пек, в качестве формальдегидного компонента олигомер или полимер формальдегида, причем сначала углеводородный модификатор диспергируют в расплаве фенола, стабилизируют поверхностно-активным веществом, взятым в количестве 1% от массы фенола, затем добавляют формальдегидный компонент и процесс проводят при молярном соотношении фенола и формальдегидного компонента 1 1,2 1,8 в присутствии катализатора щелочного типа и при массовом соотношении фенола и углеводородного модификатора 1 0,2 0,5.

| Способ получения углеводород-фенол-альдегидной смолы | 1982 |

|

SU1065436A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Полимерное связующее | 1979 |

|

SU865875A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-ФЕНОЛФОРМАЛЬДЕГИДНОЙСМОЛЫ | 0 |

|

SU255555A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-27—Публикация

1994-04-06—Подача