о

3

ел

4

СО

Иэобретейие относится к получению фенолформолитов - сополимеров ароматических.углеводородов с фенолом и формальдегидом, используемых качестве связующих для пластических масс различного назначения.

Известен способ получения смолы из кубовых остатков, ацетальдегида и формальдегида. Смолу получают при 120-130 С в присутствии соляной кислоты С1.

Недостатками известного способа является сложность проведения процеса и большой объем сточных вод.

Известен одностадийный способ получения фенолформолитов путем совместной конденсации реакционноспособньзх ароматических углеводородов с формальдегидом и фенолом при 95-110°С. В качестве ароматического углеводорода используют, нап эимер, сырой антрацен-продукт коксохимического производства, а также искусственные смеси углеводородов. Конденсацию проводят при строго определенном соотношении исходных компонетов углеводород:фенол:формальдегид, равном 1:2:0,575 t21.

Недостатками известного способа являются высокая температура синтеза, большой объем сточных вод, низкая пластичность смолы. Способ не позволяет вшироких пределах изменять количественные соотношения исходных компонентов.

Наиболее близким-к изобретению по технической сущности и достигаемому эффекту является способ получения углеводород - фенолальдегидНой смолы конденсацией фенола/ альдегида и углеводорода при нагревании в присутствии каталитического количества соляной кислоты СЗ.

Недостатками известного способа являются многостадийность, большой объем сточных вод и низкие пластометрические характеристики смолы.

Цель изобретения - упрощение процесса конденсации, уменьшение объема сточных вод и улучшение пластометрических характеристик смол.

f

Поставленная цельдостигается тем, что согласно способу получения углеводородфеНОЛальдегидной смолы конденсацией фенола, альдегида и углеводорода при нагревании в присутствии каталитического количества соляной кислоты, в качестве альдегида используютпаральдегид, в качестве углеводорода - пековый дистиллат и конденсацию ведут при 30-90 С и весовом соотношении пекового дистиллата, фенола и паралндегида 1: (1-4) : (О,47-4,2 ) .

Для синтеза используют паральдегид марки ч ТУ 6-09-1682-77 и пековый дистиллат Карагандинского

металлургического комбината, имеющий следующие характеристики: Плотность, 1,11 Вязкость Сйо , с 3,0 Фракционный состав, мае.%

до 170 С

до 270°С30

до 300°С17 ,

Зольность, мас.% 0,02 0 Влажность, об.% 1,5 Содержание водорастворимых соединений, мас.% 5,38 Состав летучей S части, мас.%

аценафтен 25 Дифениленоксид 30 Флуорен30

Диметилнафталины 10 Q Сумма нафталина, тетралина

и др.5

Элементный состав, мас.%:

С 88,40; Н 6,10-, N2,33; §0,53,

0-2,64.

Углеводородфенолальдегидную смолу

получают следующим образом.

В реактор, снабженный мешалкой, обратным холодильником, термометром

и капельной воронкой, помещают расплавленный фенол, пековый дистиллат и концентрированную соляную кислоту. Смесь разогревают до 30-40С и при перемешивании по каплям постепенно

добавляют паральдегид. Затем темпе-ратуру поднимают до 85-90°С и продолжают нагревание до загустевания смеси в течение 1,5-15 ч. Полученную смолу выливают из реактора и

сушат на протИвне при 130-160С в сушильном шкафу.

При мер 1. В круглодонную колбу, снабженную мешалкой, обратным холодильником и термометром,

загружают 50 г расплавленного фенола, 25 г пекового дистиллата и 2,25 г концентрированной соляной кислоты. Смесь нагревают До 30-40°С и по каплям добавляют 23,4 г паральдегида. Затем TCNmepaTypy реакционной смеси поднимают до 85-90 С и продолжают нагревание до загустевания смеси при перемешивании еще 2 ч. Полученную смолу .выливают на противень и сушат в сушильном шкафу при 140160°С. Выход смолы составляет 90% от веса взятых для реакции фенола и пекового дистиллата (88,6 г).

Пример 2. По примеру 1 в реактор загружают 50 г расплавленного фенола, 33,3 г пекового дистиллата, 2,5 г концентрированной соляной кислоты, смесь нагревают до 30°С и по каплям вводят 23,4 г паральдегида, выдерживают реакционную смесь

при и перемешивании в течение

7 ч. Выход смолы 87% от веса суммы , фенола и пекового дистиллата (92,8 г}.

Пример 3. По примерам 1 и 2 в реактор загружают 50 г расплавленного фенола, 50 г пекового дистиллата и 3 г концентрированной со- ляной кислоты. Смесь разогревают до и по каплям добавляют 23,4 г паральдёгида, выдерживают смесь при 85°С и перемешивании в течение 15 ч, выпивают и сушат смолу.Ю /Выход смолы 56% от веса ,фенола и пекового дисткллата (69,1 г). Пример 4. По примеру 1 в реактор загружают 50 г расплавленного фенола, 25 г пекового дистил- 15 лата, 2,25 г концентрированной соляной кислоты. Смесь .разогревают до и добавляют по каплям 105 г

паральдёгида. Выдерживают смесь при ЭОс и перемешивании в течение 3 ч. Выход смолы 41% от веса суммы фенола и пекового дистиллата (73,8).

Пример 5. По примеру 1 в реактор загружают 100 г расплавленного фенола, 25 г пекового дистиллата и 3,75 г соляной кислоты. Смесь нагревают до 35 С и по каплям добавляют 4 6,8 г паральдёгида. Выдерживают смесь при и перемешивании в течение 3 ч. Выход смолы от веса суммы фенола и пакового дистиллата 85% (146,1 г) .

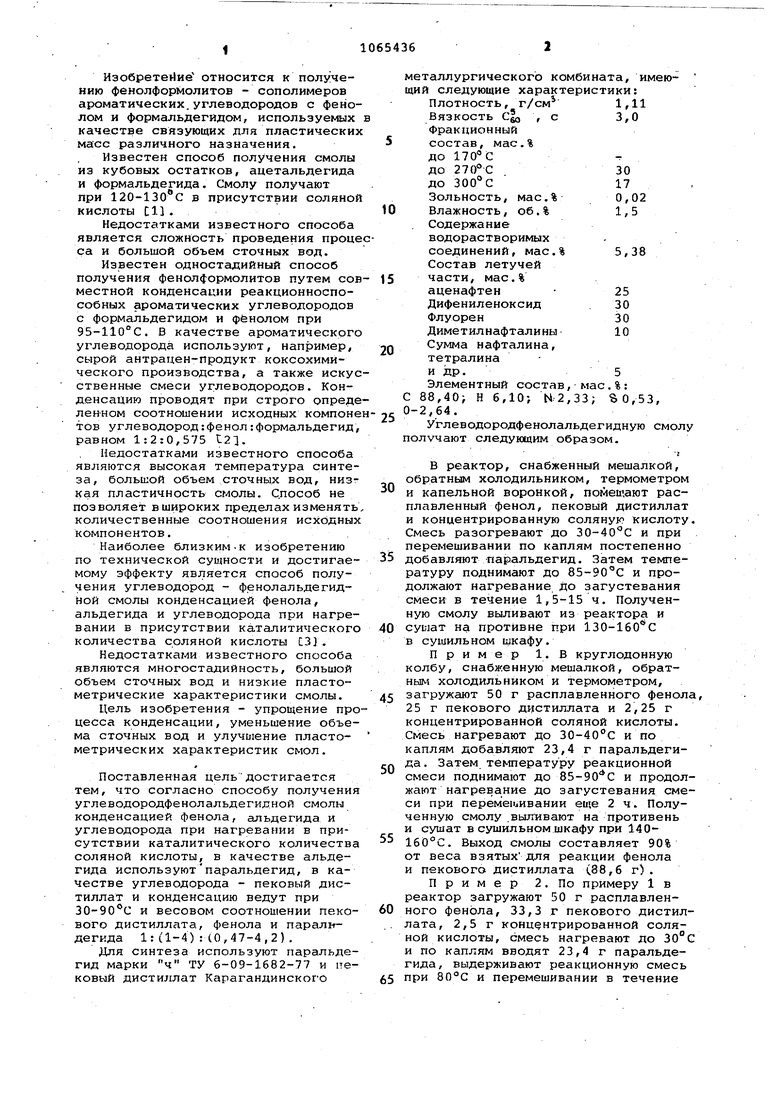

ФизИко--технические характеристики углеводородальдегидных смол, полученных из пекового дистиллата, фенола и паральдёгида по примерам 1-, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОФЕНОЛФОРМАЛЬДЕГИДНОЙ КОМПОЗИЦИИ | 1994 |

|

RU2103278C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| Способ получения феноформолитов | 1982 |

|

SU1047945A1 |

| Способ получения феноформалита | 1982 |

|

SU1058975A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU973550A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения фенол-формальдегидных смол | 1978 |

|

SU787420A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ МЕТИЛБЕНЗИЛИРОВАННЫХ ФЕНОЛОВ | 2023 |

|

RU2802029C1 |

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

Продолжительност синтеза, ч

Выход смолы, мас.%

Температура каплепадения,°С

Время желатинизации с 10% гексаметилентетрамина, с,

при 150С - при

Степень отверждения с 10% гексаметилентетраминамае. %

при

при 180°С

Потери летучих при нагревании с 10% гексаметилентетрамина, мас.%

при 150°С

при

4,4

В настоящее время в промышленности углеврдородфенолальдегидные смолы не выпускаются.

Предлагаемый способ получения углеводородфенолальдегидных смол

15 57 66

3 1,5 41 85 109 138

225

220-225

140-145 60-65 80-85 75 30-35 25-30

81 82

64 75

83 88

78 89

3,8.

4,7

2,1 8,8 5,4 5,1

более прост и технологичен, дает значительно меньше вредных отходов (.кислых сточных вод), позволяет получать смолы, пригодные для использования в качестве пластификаторов

510654366

В литьевых фенопластаис, позволяет путем регулировать фиэико-химичес8 широких пределах изменять, соот- кие характеристики получае юх смол ношение исходных реагентов и таким и изделий на их основе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения смол | 1977 |

|

SU638602A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-16—Подача