Изобретение относится к переработке углеродсодержащих продуктов, преимущественно твердых и жидких горючих ископаемых с получением на их основе энергетических, химических и технологических продуктов для различных отраслей промышленности. Изобретение может быть использовано для получения на основе продуктов переработки топлив защитных композиций, эксплуатирующихся в сложных климатических условиях.

Известны различные способы получения разнообразных композиций с необходимыми когезионными и/или адгезионными свойствами на основе эвтектических смесей (далее ЭС) - продуктов переработки твердых и/или жидких топлив. При этом в соответствии с одной группой способов используют только отдельные индивидуальные соединения, выделенные из указанных продуктов. В другой группе способов используют отдельные - узкие или широкие, температурные фракции таких соединений. В третьей группе - используют ЭС целиком без разделения на фракции, при этом из них не выделяют отдельные индивидуальные соединения или фракции. Существуют другие способы, в которых применяют различные сочетания этих трех, перечисленных выше основных групп.

Известен способ получения углеводородофенолформальдегидной композиции конденсацией фенола и формальдегидного модификатора (патент РФ 12103278 [1] ). В качестве углеводородного модификатора используют каменноугольный пек, в качестве формальдегидного компонента - олигомер или полимер формальдегида, причем сначала углеводородный модификатор диспергируют в расплаве фенола, затем добавляют формальдегидный компонент и проводят процесс при молярном соотношении фенола и формальдегидного компонента 1:(1,2-1,8) в присутствии катализатора щелочного типа и при массовом соотношении фенола и углеводородного модификатора 1:(0,2-0,5). По известному способу среднетемпературный каменноугольный пек с рН, более или равным 7 (широкую высокотемпературную фракцию, выделенную из ЭС), вновь соединяют диспергированием с индивидуальным соединением с рН менее 7 (фенолом, также выделенным из ЭС), затем добавляют формальдегидный компонент - донор метиленовых групп, и снова (как это было ранее в ЭС) связывают молекулы фенола между собой и с пеком, с введением катализатора щелочного типа для повышения рН до значения более 7 (как это и было в базовой ЭС). Т.о. недостатком известного способа является энергоемкое разделение компонентов ЭС на индивидуальные соединения и фракции с последующим их энергоемким соединением при недостаточном использовании химического, технологического и эксплуатационного потенциала, изначально заложенного в ЭС. Получаемая композиция не технологична (температура каплепадения по Убеллоде более 80oС) и имеет низкую адгезию к металлам.

Известны фенольные смолы типа новолака и способы их получения путем реакции конденсации фенолов (любые из фенола, крезола, ксиленола, бисфенола А, бисфенола F, пирокатехина, резорцина и пирогаллола или смесь двух или более из перечисленных) с альдегидами в присутствии оксикарбоновой кислоты, имеющей в одной молекуле карбоксильные группы - СООН и спиртовые гидроксильные группы - OH (патент РФ 195120578 [2]). Согласно известному способу соединяют конденсацией в присутствии донора метиленовых групп - альдегидов, либо индивидуальные соединения - фенолы с рН менее 7, выделенные из ЭС, либо их смеси - фракции, при этом дополнительно вводят оксикарбоновую кислоту, также выделенную из ЭС. К недостаткам способа относятся его многостадийность и энергоемкость процесса выделения фенолов и последующего их воссоединения между собой метиленовыми группами альдегидов. К недостаткам фенольной смолы - высокие напряжения, возникающие в ней после ее отверждения, и, как следствие, хрупкость и низкая адгезия, для устранения которых необходимо вводить дополнительные компоненты - масла, аналогичные тем, которые остались в ЭС после выделения фенолов (так называемые, "нейтральные" масла - по значению рН, близкому или равному 7).

Для снижения стоимости защитных композиций в их состав вводят отходы - продукты переработки топлив, например, каменноугольные смолы, имеющие сложное, часто неопределенное строение.

Известен состав для защиты металлов от коррозии, отличающийся повышенной прочностью покрытия и возможностью нанесения его по мокрой поверхности. Получаемый простым смешением 12-15% каменноугольной смолы, 22-24% эпоксиднофурфуролацетоновой смолы, 0,7-0,8% полиуретанового каучука, 22-24% полидиена, 1-2% пластификатора, 27-30% наполнителя и растворителя. Отвердитель аминного типа взят в количестве, достаточном для отверждения смолы (SU 418080 [3] ). Согласно способу каменноугольная смола, как правило, это ЭС, полученная при термической переработке твердых топлив, используется как межмолекулярный разбавитель эпоксиднофурфуролацетоновой смолы без учета ее специфических технологических и эксплуатационных свойств, связанных с высоким значением водородного показателя (рН более 10), высокой реакционной способностью (выше, чем у чистого фенола), ее высокой полярностью, характеризуемой высоким значением дипольного момента (всегда более 3), что служит предпосылкой для высокой адгезии, например, к металлам. Наличие неполярных углеводородов в каменноугольной смоле может быть предпосылкой для ее пластифицирующего эффекта. Наличие гомологических рядов неполярных моноциклических ароматических углеводородов и оксипроизводных углеводородов (полярных кетонов) свидетельствует о возможности достижения с использованием каменноугольной смолы необходимой вязкости состава без введения дополнительно растворителя. Наличие в каменноугольной смоле фенолов и аминных соединений (полярных оксипроизводных углеводородов) является предпосылкой для дальнейшего дополнительного доотверждения эпоксиднофурфуролацетоновой смолы и возникновения внутренних напряжений. Т.о. известный состав для защиты металла от коррозии содержит ряд целевых дорогостоящих углеводородсодержащих компонентов (пластификатор, растворитель, отвердитель аминного типа), которые неэффективно выполняют функции компонентов каменноугольной смолы. К недостаткам известного состава относятся также его многокомпонентность без учета потенциальных возможностей каменноугольной смолы, связанная с этим нестабильность защитного состава как в процессе его хранения, так и в процессе эксплуатации, а также повышенная пожароопасность работ в связи с использованием в составе растворителя. Состав также обладает недостатками, отмеченными ранее для других известных защитных композиций.

Известна битумно-полимерная композиция для покрытия по металлу, содержащая нефтяной битум, эпоксидную смолу, полиэтиленполиамин, водный раствор лигносульфонатов, неэтилированный автомобильный бензин, раствор канифоли в нефрасе, цемент (патент РФ 2149169 [4]). Известна композиция для покрытий по металлу, включающая бутадиеннитрильный каучук, твердую резольную фенолформальдегидную смолу, алкилфенольную смолу и органический растворитель (патент РФ 12017775 [5] ). Композиция может содержать азотосодержащую диметилвинилэтинилфенольную смолу и сажу. Известные композиции имеют сложное строение, их необходимые адгезионные свойства могут быть спрогнозированы только при точном соотношении компонентов, определяемом эмпирическим путем. Такие свойства не могут быть проконтролированы на стадиях приготовления композиций. Изменение соотношения компонентов требует проведения дополнительных исследований. Кроме того, в композициях использованы относительно дорогостоящие целевые компоненты.

Известны способы получения углеродосодержащих материалов, учитывающие на различных стадиях технологического процесса дипольный момент компонентов или материала в целом.

Известен катализатор полимеризации олефина, содержащий твердый титановый каталитический компонент, который может быть приготовлен с использованием полярного соединения с заданным дипольным моментом (патент РФ 2153932 [6]). Известен способ получения бензола и дебензолированной высокооктановой смеси из углеводородных смесей с использованием полярного органического растворителя с определенным значением дипольного момента (патент РФ 2153485 [7]). Данные технологии узкоспециализированы и могут быть использованы только для ограниченного круга углеводородсодержащих материалов.

В качестве прототипа выбрано техническое решение, основой которого является повышение дипольного момента композиции за счет введения в основной материал активатора момента (заявка РФ 198113951 [8]). Основной материал включает, по крайней мере, один полимер, в т.ч. выбранный из группы полярных полимеров. Активатор момента включает, по крайней мере, одно соединение, содержащее радикал бензотриазола или радикал дифенилакрилата. На основе вышеуказанной композиции заявляются материалы, одной из основных требуемых эксплуатационных характеристик которых является повышенное значение дипольного момента, в частности, виброгасящий, виброзащитный, звукопоглощающий, пьезоэлектрический, ударопоглощающий и поглощающий электромагнитные волны материалы, изделия и покрытия на их основе. Известное техническое решение не может быть использовано для выбора технологических параметров получения и контроля широкой гаммы свойств защитных композиций, а используемые эмпирически целевые компоненты делают материал относительно дорогостоящим.

Задача изобретения состоит в упрощении технологии получения и контроля состава связующего для защитных композиций, повышении их технологических и эксплутационных свойств, а также снижении стоимости.

Решение задачи достигается составом связующего для защитных композиций, содержащим смолу пиролиза угля и/или нефтяной шлам, модифицированную реакционноспособным соединением, содержащим активный водород.

Решение задачи достигается также способом получения состава связующего для защитных композиций путем смешения смолы пиролиза угля и/или нефтяного шлама с реакционноспособным соединением, содержащим активный водород, с последующей изотермической выдержкой до прекращения процесса газообразования.

Предлагаемый состав связующего и способ его получения обеспечивают упрощение технологии получения и контроля состава связующего для защитных композиций, повышение их технологических и эксплуатационных свойств, а также снижение стоимости. Это достигается за счет максимального использования физико-химического потенциала смолы пиролиза угля и/или нефтяного шлама без разделения на фракции или выделения индивидуальных соединений простым неэнергоемким процессом регулирования их состава и реакционной способности.

Можно использовать смолу пиролиза углей, отличающихся генезисом: например, гумусовые, образовавшиеся в результате преобразований лигнин-целлюлозных тканей высших растений, в противоположность также используемым для получения смолы пиролиза липтобиолитовым углям, состоящим преимущественно из наиболее стойких частей высших растений, например, резинитам - резитовая разновидность угля (синоним ксанторезинит), гумусово-липтобиолитовые, сапропелитовые, образовавшиеся из остатков простейших, животных и растительных организмов. С изменением указанных особенностей угля изменяется элементный состав и другие физико-химические свойства смолы пиролиза, полученной его термической переработкой. Еще в большей степени изменяются физико-химические свойства смолы пиролиза угля с изменением температуры его пиролиза. Так, с увеличением температуры пиролиза от 450 до 1300oС плотность смолы пиролиза возрастает и изменяется в пределах от 0,95 до 1,3 г/см3 с одновременным ростом вязкости, повышением содержания ароматических и снижением содержания алифатических соединений. Физико-химические свойства смолы пиролиза угля улучшаются с уменьшением зольности угля за счет его обогащения.

В качестве смолы пиролиза угля лучше использовать:

- смолу пиролиза гумусового и/или липтобиолитового и/или гумусово-липтобиолитового угля;

- смолу пиролиза обогащенного угля;

- смолу пиролиза угля с зольностью не более 20%;

- смолу пиролиза угля, полученную термической переработкой при температуре не более 500oС.

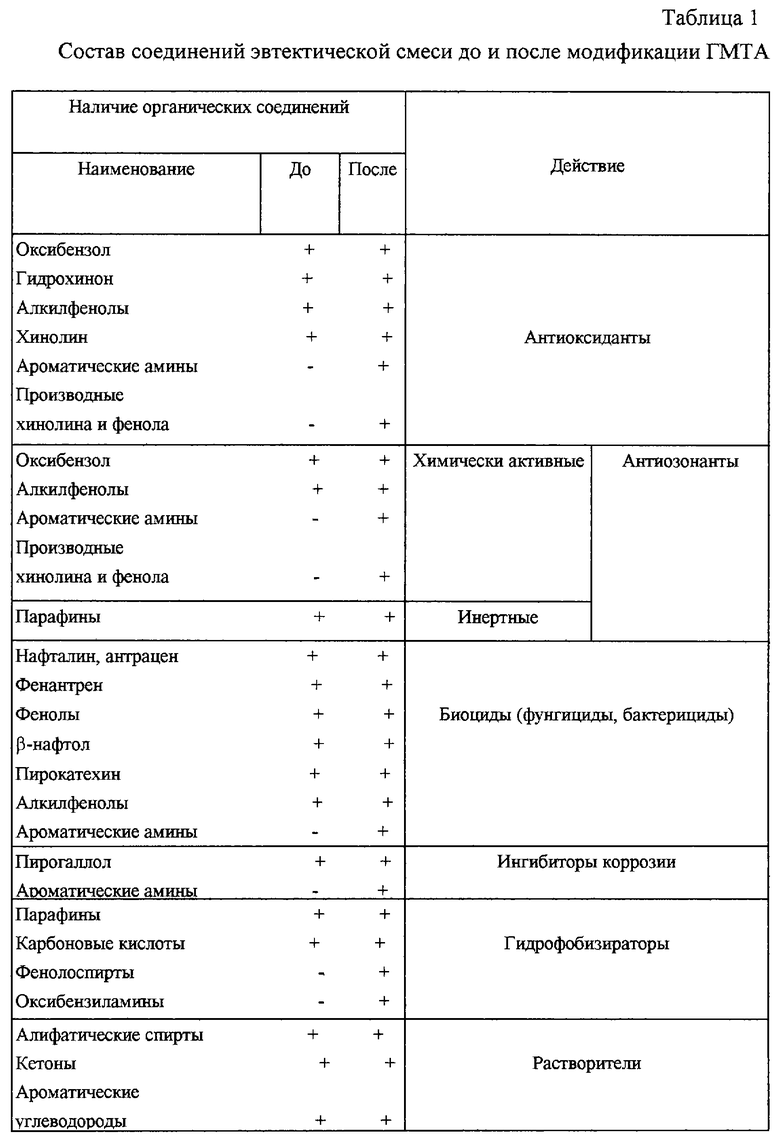

Как установлено методами тонкослойной и газожидкостной хроматографии, смола пиролиза угля уникальна по химическому составу (см. табл.1) и содержит в своем составе два основных ингредиента: полярный - в количестве, как правило, 5-55 мас. % и нейтральный - в количестве, как правило, 45-95 мас.%. Полярный ингредиент представлен, в основном, гомологическими рядами фенолов. Нейтральный ингредиент - гомологическими рядами нафтеновых, ароматических и алифатических соединений. Это неполярные соединения, дипольный момент которых равен или близок к нулю. Общее их количество колеблется в пределах 22-48 мас.% от массы нейтрального ингредиента. Нейтральный ингредиент также содержит в своем составе гомологические ряды соединений, дипольный момент которых более 1: спирты, кетоны и другие неидентифицированные соединения. Общее их количество колеблется в пределах 23-47 мас.% от массы нейтрального ингредиента, в том числе, мас.%: минимальное содержание - 23, среднее - 38 и максимальное - 48. Таким образом (см. табл. 2, условные обозначения: n - сумма полярного и нейтрального ингредиентов, k - отношение массы смолы пиролиза к массе ее полярной составляющей, μ - дипольный момент, рН - водородный показатель, а - адгезия), минимальное содержание соединений с полярными свойствами в смоле пиролиза угля составляет 53 мас.% (минимальное содержание полярного ингредиента (фенолов) 5 мас.% при максимальном содержании полярной части нейтрального ингредиента 48 мас.%) и определяет минимальное значение общего дипольного момента; среднее - 62 мас.% (среднее содержание полярного ингредиента (фенолов) 24 мас.% при среднем содержании полярной части нейтрального ингредиента 38 мас.%) и определяет среднее значение общего дипольного момента; максимальное - 78 мас.% (максимальное содержание полярного ингредиента (фенолов) 55 мас.% при минимальном содержании полярной части нейтрального ингредиента 23 мас.%) и определяет максимальное значение дипольного момента. Состав связующего при среднем значении общего дипольного момента обладает оптимальными свойствами при отношении общей массы смолы пиролиза к сумме полярных соединений, близком по величине к 1,6. Это отношение k=1,6 названо "Золотой пропорцией". Если это отношение меньше 1,6, но не меньше 1,3, то защитная композиция обладает максимальным значением дипольного момента и достаточной адгезией (а) и когезией, но меньшими, чем у рассмотренной выше в связи с высокими внутренними напряжениями из-за избыточного числа реакционных центров. Если это отношение более 1,6, но не больше 1,9, то защитная композиция характеризуется минимальным значением дипольного момента, близким или равным нулю, и минимальными значениями адгезии и когезии. Следовательно, в зависимости от преобладания полярного или нейтрального ингредиента смола будет иметь большую или меньшую полярность, количественно характеризуемую дипольным моментом, и соответственно - большую или меньшую адгезию (когезию). Т.о., регулируя количество полярного ингредиента от общей массы состава связующего, т.е. величину общего дипольного момента, можно регулировать его адгезионные и когезионные свойства, а также технологические и эксплуатационные свойства защитной композиции на его основе, либо добиваясь оптимальных значений свойств состава связующего при достижении "Золотой пропорции", либо получая снижение этих показателей с увеличением или уменьшением этого отношения.

Соотношение ингредиентов лучше выбирать по необходимому интервалу общего дипольного момента состава связующего, т.к. адгезионные и когезионные свойства защитной композиции прямо пропорциональны общему дипольному моменту состава связующего. Необходимый для состава связующего дипольный момент можно определять как теоретически, например, используя принцип аддитивности, суммированием групповых вкаладов составляющих, так и эмпирически измерением любым известным способом (Томских С.С. Материалы конструкций радиоэлектр. аппаратуры, Вл-ок, 1986, с. 21-27 [9]). Отношение k в составе связующего можно изменять составом смолы пиролиза, модификацией реакционноспособным соединением и изменением содержания нефтешлама.

Нефтяной шлам - известное вещество сложного состава является отходом производства, имеющим специальное название "нефтяной шлам" и/или "нефтешлам" (патенты РФ 2064962, 2149145, 9611751 [11-13]). Как установлено методами тонкослойной и газожидкостной хроматографии, жидкий нефтяной шлам состоит из гомологических рядов нафтеновых, ароматических и алифатических соединений, а также других неидентифицированных соединений, в т.ч. характерных для продуктов нефтепереработки.

Жидкий нефтяной шлам с плотностью не более 0,88 г/см3 при 20oC и условной вязкостью не более 1,5 с при 50oС имеет температуру застывания не выше минус 40oС. Жидкий нефтяной шлам с плотностью 0,98 г/см3 при 20oС и условной вязкостью не более 3,5 с при температуре 50oС имеет температуру застывания не выше минус 15oС. Как установлено экспериментально, жидкий нефтяной шлам обладает гидрофобизирующими, противопылевыми, противообледенительными, биоцидными и противопримерзающими свойствами, а его введение в защитные композиции повышает их технологические и эксплуатационные свойства, особенно при проведении работ и последующей эксплуатации при отрицательных температурах. Жидкий нефтяной шлам лучше вводить в количествах не более 30 мас. % от общего количества состава связующего. Дальнейшее увеличение количества жидкого нефтяного шлама в составе связующего приводит к увеличению нейтрального ингредиента, увеличению коэфициента k и снижению адгезионных и когезионных свойств защитной композиции на основе предлагаемого состава связующего без значительного изменения полезных свойств.

Смола пиролиза угля и жидкий нефтяной шлам, как и другие продукты переработки топлив, имеют достаточно сложное и не установленное строение, причем в такой многокомпонентной смеси присутствуют компоненты с нулевым и отличным от нуля дипольным моментом. Соответствующей переработкой можно регулировать соотношение таких компонентов, причем дипольный момент смеси изменяется. Тогда, например, минимально возможным значениям дипольного момента соответствует минимальная адгезионная способность материала, а с увеличением дипольного момента обеспечивается увеличение адгезионной способности.

В качестве соединения, содержащего активный водород, лучше использовать нетоксичный амин, например, гексаметилентетрамин (ГМТА), и/или двухатомный фенол, например, резорцин, в количествах не менее 0,1 мас.% и не более 15 мас. % от общего количества смолы пиролиза угля и/или нефтяного шлама. При количествах, больших 15 мас.%, качество состава связующего снижается за счет возникновения внутренних напряжений с одновременным ростом стоимости защитной композиции.

Способ получения состава связующего для защитных композиций осуществляется следующим образом. В смолу пиролиза угля и/или нефтяной шлам вводят реакционноспособное соединение с активным водородом и дают последующую изотермическую выдержку до прекращения процесса газообразования.

Полученный таким способом состав связующего используют для защитных композиций для сложных климатических и производственных условий, в том числе при производстве работ и дальнейшей эксплуатации в условиях повышенной влажности, возможного обледенения, воздействия агрессивных и биологически активных сред.

Изобретение иллюстрируется следующими примерами.

Пример 1. Состав связующего для защитного грунта для металлических поверхностей с окраской и последующей эксплуатацией в условиях морского климата.

В смесь, состоящую из 72,0 кг смолы пиролиза с плотностью 1,06 г/см3 при 20oС и условной вязкостью 1,2 с при 50oС, полученную нагреванием при температуре 450-550oС липтобиолитового угля, обогащенного до зольности не более 20%, и 27 кг нефтяного шлама с плотностью не более 0,88 г/см3 при температуре 20oС, условной вязкостью не более 1,5 с при температуре 50oС и температурой застывания минус 40oС, вводят при перемешивании 1 кг гексаметилентетрамина при температуре 60±5oС и атмосферном давлении, нагревают до температуры 100±2oС и дают изотермическую выдержку при этой температуре до полного прекращения процесса газообразования. Полученный состав связующего представлен в табл. 1. Адгезия такого состава составляет 1 балл (см. табл.2). Такой состав связующего уже можно использовать в качестве защитного грунта.

В смесь до изотермической выдержки можно ввести до 70 мас.ч. железного сурика. Адгезия при этом уменьшится и станет равной 3 баллам. Перед нанесением на поверхность в композицию можно ввести при температуре 20±5oС 100 кг эпоксидной диановой смолы и 5 кг полиэтиленполиамина.

Пример 2. Состав связующего для защитного грунта для металлических поверхностей с окраской и последующей эксплуатацией в условиях континентального климата.

В 99,5 кг смолы пиролиза с плотностью 0, 95 г/см3 при 20oС и условной вязкостью 1,5 с при 30oС, полученной нагреванием при температуре 450-500oС гумусового угля, обогащенного до зольности не более 5%, при температуре 60±5oС при постоянном перемешивании вводят 0,5 кг резорцина, нагревают до температуры 90±2oС и дают изотермическую выдержку до прекращения процесса газообразования.

В состав в тех же количествах, как и в примере 1, может быть введен железный сурик, а также эпоксидная смола с полиэтиленполиамином.

Пример 3. Состав связующего для защитного грунта для окраски и последующей эксплуатации в условиях отрицательных температур.

В 70 кг смолы пиролиза с плотностью 1,16 г/см3 при 20oС и вязкостью 3 с при 50oС, полученной нагреванием гумусово-липтобиолитового угля при температуре 750-880oС, и 28,5 кг нефтяного шлама с плотностью 0,88 г/см3 при 20oС, условной вязкостью 1,3 с при 50oС, температурой застывания минус 40oС, при температуре 60±5oС при постоянном перемешивании вводят 1,0 кг резорцина, затем 0,5 кг гексаметилентетрамина, нагревают до температуры 90±2oС, далее - как в примере 2.

Пример 4. Состав связующего для защитной композиции для применения в сложных условиях.

Предварительно готовят состав связующего, как в примере 1, с 20 кг эпоксидной диановой смолы и 1 кг полиэтиленполиамина, затем вводят заполнитель - 85 мас.ч. щебня, 15 мас.ч. песка с модулем крупности 2,5 и наполнитель - 5 кг асбестовых отходов производства. Полученная композиция может быть использована в условиях повышенного числа циклов "замораживание-оттаивание", интенсивной солнечной радиации, биологической активности среды, речной и морской воды, в т.ч. загрязненной нефтепродуктами.

Пример 5. Состав связующего для композиции для защиты от пыли.

В 99,35 кг жидкого нефтяного шлама с плотностью 0,88 г/см3 при 20oС и условной вязкостью 1,5 с при 50oС вводят при температуре 85±5oС при перемешивании и атмосферном давлении 0,40 кг резорцина и затем 0,25 кг гексаметилентетрамина, дают изотермическую выдержку до прекращения процесса газообразования.

Пример 6. Состав связующего для дорожного покрытия - вариант 1.

В 99,9 кг смолы пиролиза с плотностью 1,19 г/см3 при 20oС и условной вязкостью 5 с при 50oС, полученную нагреванием при температуре 1100-1200oС гумусово-липтобиолитового угля, обогащенного до зольности не более 20%, вводят при температуре 85±5oС при перемешивании и атмосферном давлении 0,1 кг гексаметилентетрамина, нагревают до температуры 150oС и дают изотермическую выдержку до прекращения процесса газообразования в течение 5-7 ч. Полученный состав связующего используют вместо традиционного битума в составе асфальтового вяжущего для дорожных покрытий с повышенными биоцидными и противоморозными свойствами за счет повышения адгезии вяжущего с введением полученного состава связующего.

Пример 7. Состав связующего для дорожного покрытия - вариант 2.

В 99,5 кг жидкого нефтяного шлама с плотностью 0,98 г/см3 при 20oС, условной вязкостью не более 2 с при 50oС и температурой застывания не выше минус 15oС при перемешивании вводят при температуре 85±5oС последовательно 0,3 кг резорцина, затем 0,2 кг гексаметилентетрамина и дают изотермическую выдержку при этой температуре до прекращения процесса газообразования. Полученный состав связующего используют как в примере 6.

Пример 8. Состав связующего для защитной композиции для аэродромного строительства.

Предварительно готовят состав связующего, как в примере 5, и вводят его совместно с водой затворения при соотношении 1:3 в смесь для приготовления бетона с водоцементным отношением 0,39 и соотношением песок : щебень 0,61. Проведенные экспериментальные испытания показали, что свойства получаемого бетона выше, чем обычного:

- уменьшается водоотделение бетонной смеси на 20% (водоудерживающий эффект);

- колебание объемной массы при испытаниях на расслаивание составляет не более 10% (стабилизирующий эффект);

- повышается подвижность бетонной смеси в 2 раза и более (пластифицирующий эффект);

- сокращается срок набора прочности - за 20 дней бетон приобрел прочность 46,5 МПа (проектная прочность 45 МПа).

Соотношения ингредиентов и другие технологические параметры получения материалов в приведенных выше примерах подобраны экспериментально.

В предлагаемый технологический процесс вовлекаются утилизируемые продукты со значительным упрощением и снижением энергоемкости за счет того, что вместо приготовленных в производственных условиях растворов искусственных смесей гидроксилсодержащих индивидуальных соединений - фенолов и/или алкилфенолов и/или их производных, в алифатических и ароматических растворителях - используют готовые эвтектические смеси - природные соединения с улучшением их технологических и эксплуатационных свойств неэнергоемкими и простыми технологическими процессами, легко регулируемыми составом и контролируемым одним основным показателем.

Изобретение относится к переработке углеродсодержащих продуктов, преимущественно твердых и жидких горючих ископаемых, и может быть использовано для получения на основе продуктов переработки топлив защитных композиций, эксплуатирующихся в сложных климатических условиях. Состав содержит смолу пиролиза угля и/или нефтяной шлам, модифицированную реакционноспособным соединением, содержащим активный водород. Состав получают смешением смолы пиролиза угля и/или нефтяного шлама с реакционноспособным соединением, содержащим активный водород, и изотермической выдержкой до прекращения процесса газообразования. Технической задачей изобретения является упрощение технологии получения и контроля состава, снижение стоимости. 2 с.п.ф-лы, 2 табл.

| RU 98113951 С2, 20.05.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 1998 |

|

RU2153485C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1999 |

|

RU2149145C1 |

| ТОМСКИХ С.С | |||

| Материалы конструкций радиоэлектронной аппаратуры | |||

| - Владивосток: ДВГУ, 1986, с.21-27 | |||

| Практикум по полимерному материаловедению/Под ред | |||

| П.Г | |||

| БАБАЕВСКОГО, - Москва: Химия, 1980, с.43. | |||

Авторы

Даты

2003-10-10—Публикация

2001-05-08—Подача