Изобретение относится к смазочно-охлаждающим жидкостям (СОЖ) и может быть использовано в качестве СОЖ при отделочной и упрочняющей обработке поверхностей стальных деталей методами поверхностно-пластического деформирования.

Известна СОЖ для алмазного выглаживания сталей [1], содержащая хлорид меди, хлорид олова, уксусную кислоту, стеариновую кислоту, пирофосфорно-кислый натрий, коллоидный графит, глицерин.

Недостатком этой СОЖ является то, что процесс контактного осаждения меди при использовании глицеринового электролита очень сложен и протекает в три стадии. Быстрый переход процесса от первой стадии в область второй и третьей практически трудно осуществим и плохо контролируем. Добавление же в данную СОЖ раствора хлорида олова приводит к очень быстрому контактному обмену с образованием порошкообразной меди и растравливанию стальной основы.

Наиболее близкой к предлагаемой СОЖ является СОЖ [2], содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, глицерин и воду, обладающая свойством электролита контактного меднения. Она позволяет осаждать медьсодержащее покрытие нанесением раствора СОЖ на обрабатываемую поверхность с последующим пластическим деформированием поверхности методами ППД. Интенсивно осаждающееся из раствора СОЖ медное покрытие способно разъединять (экранировать) трущиеся тела (деформирующий инструмент и обрабатываемую деталь), предохраняя их от непосредственного контакта и значительного износа инструмента и задиров стальной поверхности.

Однако практическое применение медьсодержащей СОЖ показало, что качество и износостойкость обрабатываемых методами ППД поверхностей зависит от адгезии контактно осажденной меди к стальной основе и ее толщины, лимитируемой адгезией покрытия к поверхности стали. С ростом толщины покрытия адгезия уменьшается, что не обеспечивает возможности управлять процессом осаждения меди и вызывает повышенный износ индентора и снижение работоспособности деталей в узлах трения.

Задача изобретения - улучшить качество и повысить износостойкость обрабатываемых стальных поверхностей, а также надежность работы деталей в узлах трения.

Поставленная задача достигается тем, что СОЖ, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин согласно изобретению, дополнительно содержит высокодисперсный никель, при следующем соотношении компонентов, мас.%:

Хлорид меди - 4 - 10

Коллоидный графит - 2 - 15

Ацетамид - 5 - 10

Мочевина - 0,5 - 1,0

Стеариновая кислота - 0,5 - 1

Высокодисперсный никель - 5 - 10

Вода - 5 - 25

Глицерин - Остальное

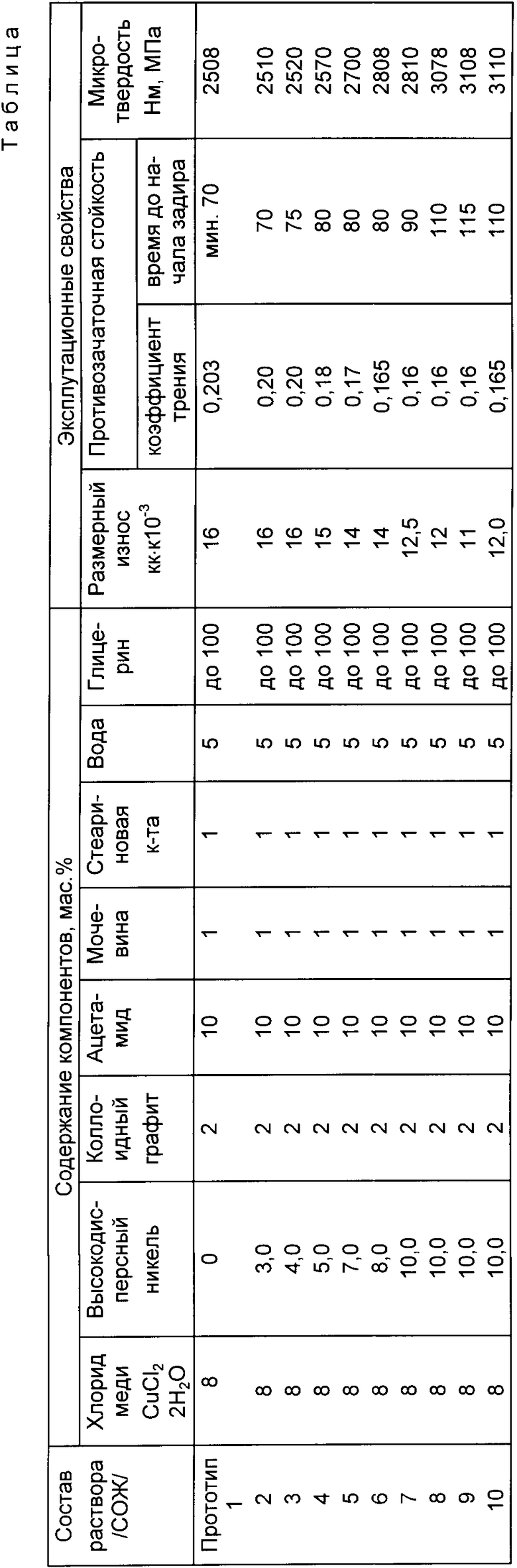

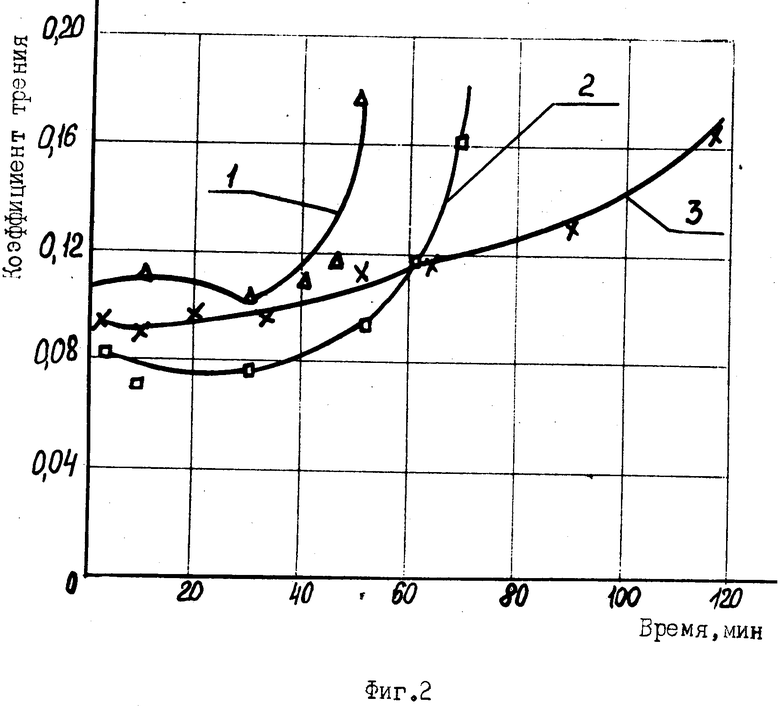

На фиг. 1 показана зависимость размерного износа покрытия, содержащего медь и высокодисперсный никель, от времени работы СОЖ; на фиг. 2 - изменение коэффициента трения от времени наработки (противозадирные свойства покрытия, содержащего медь и высокодисперсный никель).

Предлагаемый раствор СОЖ готовится следующим образом: необходимое количество хлорида меди растворяют в соответствующем количестве воды. Полученный раствор нагревают до температуры 60 - 80oC и в него вводят при перемешивании рассчитанное количество коллоидного графита, ацетамида, мочевины, стеариновой кислоты, высокодисперсного никеля, а также глицерина.

Экономическое обоснование эффективности предлагаемой СОЖ подтверждается низкой стоимостью компонентов раствора СОЖ и раствора для получения высокодисперсного никеля.

Высокодисперсный никель представляет собой порошок с дисперсностью 0,05 - 2,0 мкм. Получить его можно, например, из щелочного раствора с pH 13 - 14, содержащего хлорид никеля и гидразин гидрат в качестве восстановителя.

Высокодисперный никель ввиду малой его инерционности (малой массы) и высокой физико-химической активности оседает в порах медного покрытия. При последующей ППД в зоне трения под действием высоких удельных нагрузок и температур возможно их химическое взаимодействие с образованием фаз твердых растворов (Морохов И.Д., Ультрадисперсные металлические среды, М.: Атомиздат, 1977, с. 195). Кроме того, высокодисперсный никель ускоряет осаждение контактной меди на стальную поверхность, сокращает длительность фазы намазывания меди на сталь, проявляя при этом каталитические свойства, и тем самым повышает эффективность дальнейшего процесса обработки и обуславливает появление неожиданного эффекта, заключающегося в улучшении качества и износостойкости поверхностного слоя.

Количество вводимого высокодисперсного никеля ограничено вязкостью раствора СОЖ, наилучшее состояние параметров качества обрабатываемого слоя соответствует количеству 5 - 10 мас.%. При таком количестве качество и износостойкость поверхности в результате обработки (обусловлено тепловым воздействием индентора порядка 200 - 300 oC и статическим усилием 200 - 800 Н), окончательно формирует оптимальную структуру медно-никелевого покрытия и его физико-механические свойства.

СОЖ на основе солей никеля в литературе и практике отсутствует из-за невозможности контактного осаждения никеля (подобно меди) на поверхности стали. Хотя известно, что (Журнал Всесоюзного химического общества им. Менделеева, N 2, 1988, с.131) никелевые покрытия, полученные методом химического восстановления из водных растворов, имеют высокие износо- и антифрикционные свойства и хорошее качество поверхности.

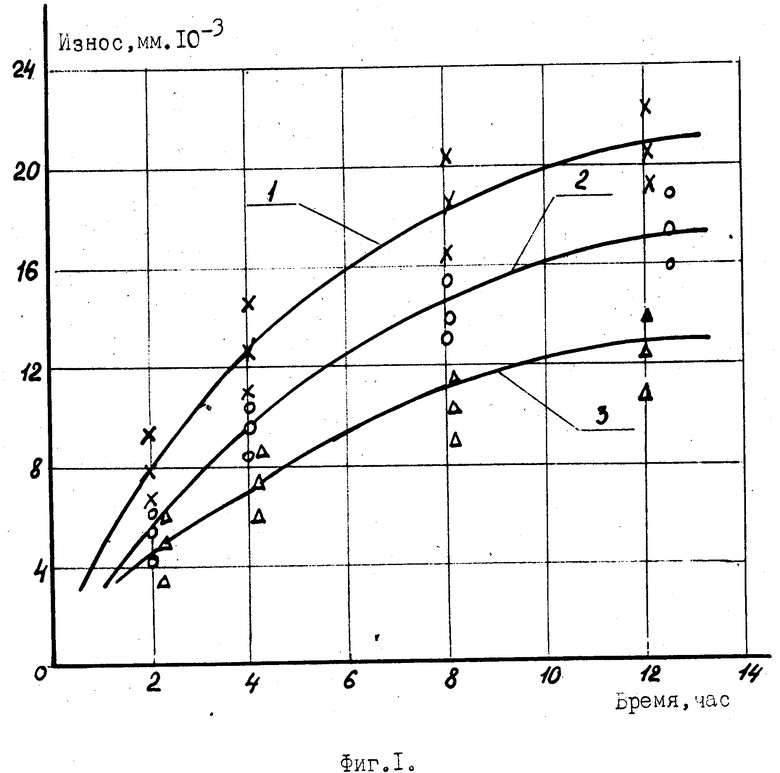

Эффективность вводимого в раствор СОЖ высокодисперсного никеля оценивалась на основе сравнительных испытаний на износостойкость и противозадирную стойкость по методике ускоренных испытаний. Качество покрытия оценивали по измерению микротвердости в соответствии с ГОСТом на приборе ПМТ-3 по стандартной методике.

Износостойкость определялась на машине трения при возвратно-поступательном движении. Исследования проводились при статических нагрузках: удельное давление составляло 26,5 МПа при нормальной нагрузке 500 Н и числе двойных ходов 1400 в мин. В зоне трения реализовывалось условие граничной смазки. Образцы с покрытием устанавливались неподвижно, а контр-образец совершал возвратно-поступательное движение.

Износ образцов определялся профилографированием поверхности трения по стандартной методике в определенные промежутки времени.

Противозадирная стойкость определялась на торцевом трибометре по стандартной методике в условиях граничного трения: удельное давление составляло 7,4 МПа, скорость вращения 7,9 м/мин.

Результаты испытаний приведены в таблице. Из данных фиг.1 и 2 и таблицы видно, что предлагаемая СОЖ обеспечивает большую износостойкость на 25 - 30% по сравнению с прототипом (фиг.1), увеличивает противозадирную стойкость более чем в 1,8 раза, при этом работоспособность покрытия сохраняется более 110 мин до начала задира (фиг.2, таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПРОЦЕССОВ ПОВЕРХНОСТНОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2099396C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2110609C1 |

| Смазочно-охлаждающее технологическое средство для процессов поверхностного деформирования | 2017 |

|

RU2660909C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2138579C1 |

| Смазочно-охлаждающая жидкость для алмазного выглаживания сталей | 1985 |

|

SU1247410A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| СПОСОБ НАПОЛНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 1996 |

|

RU2122605C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2308542C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ ПОКРЫТИЯ | 2008 |

|

RU2399696C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2080178C1 |

Смазочно-охлаждающая жидкость для процессов поверхностного деформирования относится к смазкам и смазочно-охлаждающим жидкостям и может быть использована в качестве СОЖ при отделочной и упрочняющей обработке поверхностей стальных деталей методами поверхностно-пластического деформирования. СОЖ, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин, отличающаяся тем, что она дополнительно содержит высокодисперсный никель при следующем соотношении компонентов, мас.%: хлорид меди 4 - 10; коллоидный графит 2 - 15; ацетамид 5 - 10; мочевина 0,5 - 1,0; стеариновая кислота 0,5 - 1,0; вода 5 - 25; высокодисперсный никель 5 - 10; глицерин остальное. 2 ил., 1 табл.

Смазочно-охлаждающая жидкость для поверхностно-пластического деформирования, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин, отличающаяся тем, что она дополнительно содержит высокодисперсный никель при следующем соотношении компонентов, мас.

Хлорид меди 4 10

Коллоидный графит 2 15

Ацетамид 5 10

Мочевина 0,5 1,0

Стеариновая кислота 0,5 1,0

Вода 5 25

Высокодисперсный никель 5 10

Глицерин Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1247410, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1171513, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-01-27—Публикация

1996-02-09—Подача