«1

Изобретение относится к смазкам и смазочно -охлаждающим }кидкостям (СОЖ) , и может быть использовано при отделочной и упрочняющей обработке поверхностей стальных деталей алмазньм вы- глалсивапием,

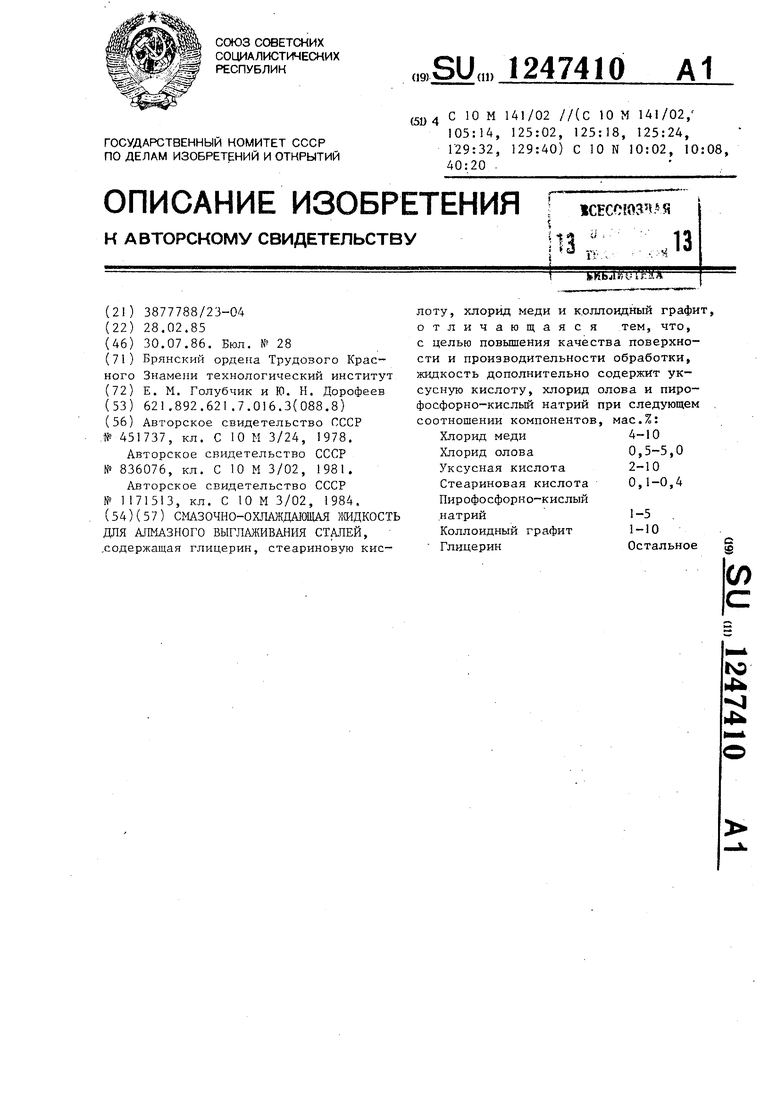

Цель изобретения - новьппение качества поверхности и производительности обработки 6

Предлагаемый состав СОЖ позволяет осаждать медьсодержащее покрытие с использованием процесса контактного обмена (вытеснения ионов металлов из раствора металлом основы), который

осуществляется без внеиших источников 15 даювгих противоизносньпчи свойствами, тока простым нанесением электролита Стеариновая кислота та.кже повышает

(СОЖ) на обрабать ва.ему;о пове жность,,

Входящие в предлагаемый состав компоненты являются эффективными сма- 3очно-диспергирующими и охлаждающими веществами, а применяемый в качестве

СОЖ psiCTBOp этих веществ уменьщает поверхностную энергию и облегчает пластическое деформирование обрабатываемого металла.; способствует удалению окисной пленки и десорбции органических соединетчий. При этом воздей- ствия деформирукяцего ктструкента и электролита на обрабатываемую поверхность максималь;ю совмеп аготся во времени и локализуются в пространстве Осазвдающееся из раствора па гшасти-- чески деформируемуто стальнузо поверхность антифрикционное медьсодержащее нокрытие способно разъединять (экранировать) трущиеся тела (деформирую- шли инструмент и обрабатываемую деталь ; 5 предохрапяя их от непосредственного контакта3 обладать МсШым удельным сонротшзлением сдврп у; мак симально поглощать теплоту трепия, огран1- чивая нагрев взаимодействующих поверхностей лишь допустимыми температурами; повышать виброустойчивость инструмента„ Разделительная антифрикционная плепка также препятствуе на рабочей поверхности выглаживателя протеканию процессов графитизадии и растворения алмаза в обрабггтываемом материале 5 которые нроисходят нри сравнительно небольших температурах Е условиях трения в присз тствии катализаторов типа железа и никеля,

Уксусная кислота обеспечивает более быстрое растворение окисной пленки, что приводит к активации металлической поверхности и ускорению осаждения медного покрытия. Кро-;

буферные, свойства раствора, что обес печивает достаточную активность по- .ти деталей, способствует удер

20 жанию коллоидного графита в зоне кон такта д,еформирующего инстрз мента с обрабатываемой новерхностью Коллоидные частицы графита, выпадая на. поверхность обрабатываемого металла

5 я задерзкива сь в порах оса дцающегося из раствора покрытия, попадают в зону деформации, где под действием высоких давлений и температуры образуются модифидированпые антифрикцион30 ные слои. Обладающие полол;ительнь м 3 л ек тр кч е. с ким п о т ен и,и ал ом, в з в ешеннь в растворе частицы графита также выполняют роль центров кристаллизации и форм5чрования композиционного метал

35 ,7;ограф - тового покрытия,

Пирофосфатно-кислый натрий проявляет к-омплексообразующпе свойства по отпошен1-1ю к ионам меди, что способствует качества осаждающе19 г ося ме;дьсодержащего покрытия Кроме этого. г{нрофосфорно кислый Натрий прсявд -се .т свойства ингибитора коррозии по отношению к стали„

гутя повышения скорости контактно- го обмена и более интенсивного осаж- ;-|енвя кеди в состав СОЖ введен хлори олова, игг1аю,дий роль медиатора и уча ствующий в электрохимическок процессе, Глицери:н выполняет роль раствори - О теля всех компонентов.

Процесс контактного осаждения мед л. рп использовании глицеринового злек гролита зключает три стадииs из KOTOpsjx характеризуется своим за- медляющ)-1м фактором. Вначале катодная реакция протекает с диффузионным; а анодная со смешанным диффузионнф- электро: ;имическим контролем, На сред2

Мб этого, введение уксусной кислоты способсггвует повышению катодной поляризации выделения меди при контактном обмене, что приводит к осалд ению более плотного и менее пористого покрытия,, Такое действие уксусной кислоты с ее комплексообразую- щей способностью по отношению к ионам ме,ци«

Стеа.риновая кислота способствует образованшо на контактирующих поверхностях (деформргруюпдего инструмента и обрабатываемого металла) твердо- образных органических пленок облабуферные, свойства раствора, что обеспечивает достаточную активность по- .ти деталей, способствует удержанию коллоидного графита в зоне контакта д,еформирующего инстрз мента с обрабатываемой новерхностью Коллоидные частицы графита, выпадая на. поверхность обрабатываемого металла

я задерзкива сь в порах оса дцающегося из раствора покрытия, попадают в зону деформации, где под действием высоких давлений и температуры образуются модифидированпые антифрикционные слои. Обладающие полол;ительнь м 3 л ек тр кч е. с ким п о т ен и,и ал ом, в з в ешеннь е в растворе частицы графита также выполняют роль центров кристаллизации и форм5чрования композиционного метал,7;ограф - тового покрытия,

Пирофосфатно-кислый натрий проявляет к-омплексообразующпе свойства по отпошен1-1ю к ионам меди, что способствует качества осаждающег ося ме;дьсодержащего покрытия Кроме этого. г{нрофосфорно кислый Натрий прсявд -се .т свойства ингибитора коррозии по отношению к стали„

гутя повышения скорости контактно- го обмена и более интенсивного осаж- ;-|енвя кеди в состав СОЖ введен хлорид олова, игг1аю,дий роль медиатора и участвующий в электрохимическок процессе, Глицери:н выполняет роль раствори- теля всех компонентов.

Процесс контактного осаждения меди . рп использовании глицеринового злек- гролита зключает три стадииs з KOTOpsjx характеризуется своим за- едляющ)-1м фактором. Вначале катодная еакция протекает с диффузионным; а нодная со смешанным диффузионнф- лектро: ;имическим контролем, На среднем этапе анодная реакция начинает лимитироваться диффузией, а катодная протекает со смешанным контролем. На- завершающей стадии процесса анодная реакция продолжается в условиях диффузионных ограничений, а катодная имеет уже электрохимический контроль Первая стадия процесса характер{1эует ся также высокой-порист,остью осадка, через который продолжает диффузия ионов меди и олова к стальной основе что способствует продолжению проце с- са. Поскольку осаждение медного покрытия происходит за счет растворени стальной основы под уже осадившимся покрытием, то при малой поверхности контакта осадка с основой может происходить его отслаивание. При этом уже через 20-60 с от начала процесса изменяется скорость осаждения покрытия, контактный обмен протекает уже в порах за счет растворения атомов железа под покрытием. Ввиду этого площадь контакта осадка с основой уменьшается, т.е. снижается сцепля- емость покрытия с основой. Поэтому для получения качественного медного покрытия необходимо снижнть пористость покрытия, переводя процесс (быстрее в область второй или даже Третьей стадии. При выдержке электролита на поверхность менее 20 с медь- содержа щая пленка не успевает осесть на всю поверхность и остаются участки без покрытия. При выдержке более 60 с возможно отслаивание покрытия ввиду растворения достаточно больших участков подложки в порах под покрытием.

Предлагаемый состав эффективен не только как СОЖ в момент алмазного вы глахшвания стальной детали. Оставленный на обработанной поверхности этот состав в качестве граничной смазки в процессе приработки обеспечивает то, что воздействия микронеровностей и электролита на трущиеся поверхност также минимально совмещаются со времени и локализуются в простр стве.

Наличие в электролите (СОЖ) хлорида меди способствует протеканию процесса контактного обмена, приводящего к сглаживанию островершинных выступов микрорельефа поверхности при одновременном осаждении меди практически во Bqex ее точках. Это повьш1а- ет площадь контакта пар трения. Осаждение медного покрытия снижает коэффициент трения. Все это способствует - повьш ению износостойкости пар трения.

Концентрация в растворе хлорида меди должна быть достаточной для об- , 5 разования как на исходной поверхности, так и на сглаженных выступах защитной пленки меди толщиной .1-2 мкм, т.е. быть не менее 4 мас.% (далее везде мас.%). При достижении концент- 10 рации соли 10 мас.% рагтвор при нормальных условиях становится насыщенным, растворение в нем хлорида меди прекращается. Верхний предел концен- трацйп хлорида олова (5%) связан с )5 его растворимостью, а при содержании этой соли менее 0,5% скорость охлаждения медьсодержащего покрытия оказывается, недостаточной. Входящая в состав СОЖ уксусная кислота должна 0 обеспечивать без предварительного механического воздействия активацию стальной поверхности и осаждение на ней тонких (толщиной до 2 мкм) медных пленок. Увеличение концентрации 5 в раетворе уксусной кислоты свьшге 10% не повьщ1ает скорость осаждения меди, так как не наблюдается повьш1е- ние концентрации ионов водорода при ее диссоциации. Содержание же в ра- Q створе уксусной кислоты менее 2%

приводит к снижению скорости осаждения меди. Для выполнения указанных функций- СОЖ стеариновой кислоты должно быть не менее 0,1%, Верхний предел содержания (0,4%) связан с ее малой растворимостью; Избыток нерастворившейся стеариновой кислоты также является положительным качеством для электролита, выполняющего роль СОЖ, так как эта кислота способна дополнительно поглощать теплоту трения за счет ее плавления. Верхний предел , . концентрации пирофосфорно-кислого натрия (5%) обусловлен пределом растворимости этой -соли, а нижний (1%) жомплексообразующими и ингибиторными свойствами. Содержание в растворе коллоидного графита менее 1% не обеспечивает эффективного проявления его положительных для электролита свойств, а содержание в растворе частиц графита более 10% резко ухудшает сцепляемость покрытия с основой, а также делает покрытие рыхлым и не прочным к механическому воздействию

5

0

5

0

деформирующего инструмента.

Предлагаемый состав готовят следующим образом.

Необходимое количество хлоридов меди и олова растворяют в подогретом до С глицерине, затем вводят при перемешивании расчетное количест- во стеариновой и уксусной кислотj пирофосфорного натрия и коллоидного графита. ,СОЛ( сразу готова к использованию.

Для приготовления СОЖ использова ли: медь хлорную (CuCI Ч и медь хлористую (CuCl) ч ( результаты от применения этих веществ близки один, к другому, однако при исполь™ зовании CuCl раствор становится насы- щенным при достижении концентрации

соли

хлорид олова

(SnCl, )

, ji-j ik.j jj jc ij.j, ../JJc. к.- J. iv--. i-i;. о

ч; уксусную кислоту ч; стеариновую кислоту ч; пирофосфорно- -кислый натрий ( ОН.,0) ч.д.а.; коллоид- ,ный графит; глицерин ч.д,а„

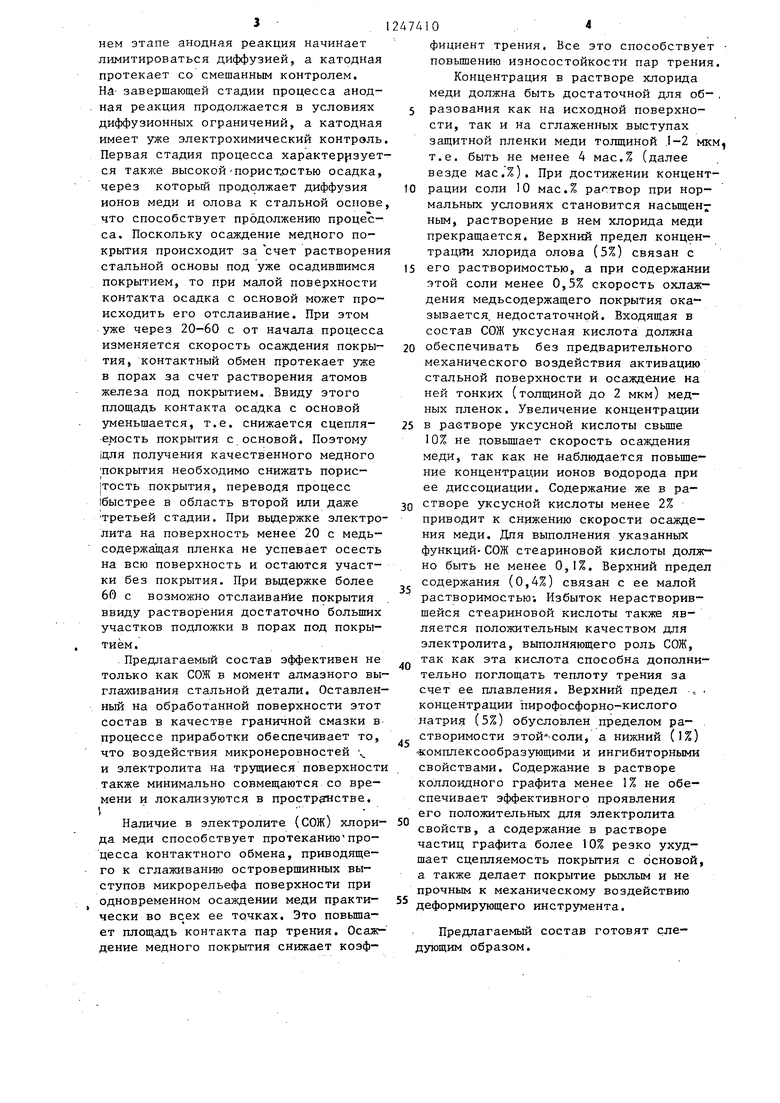

Были приготовлены следующие соста- -вы СОЖ (табл. 1 ) ,

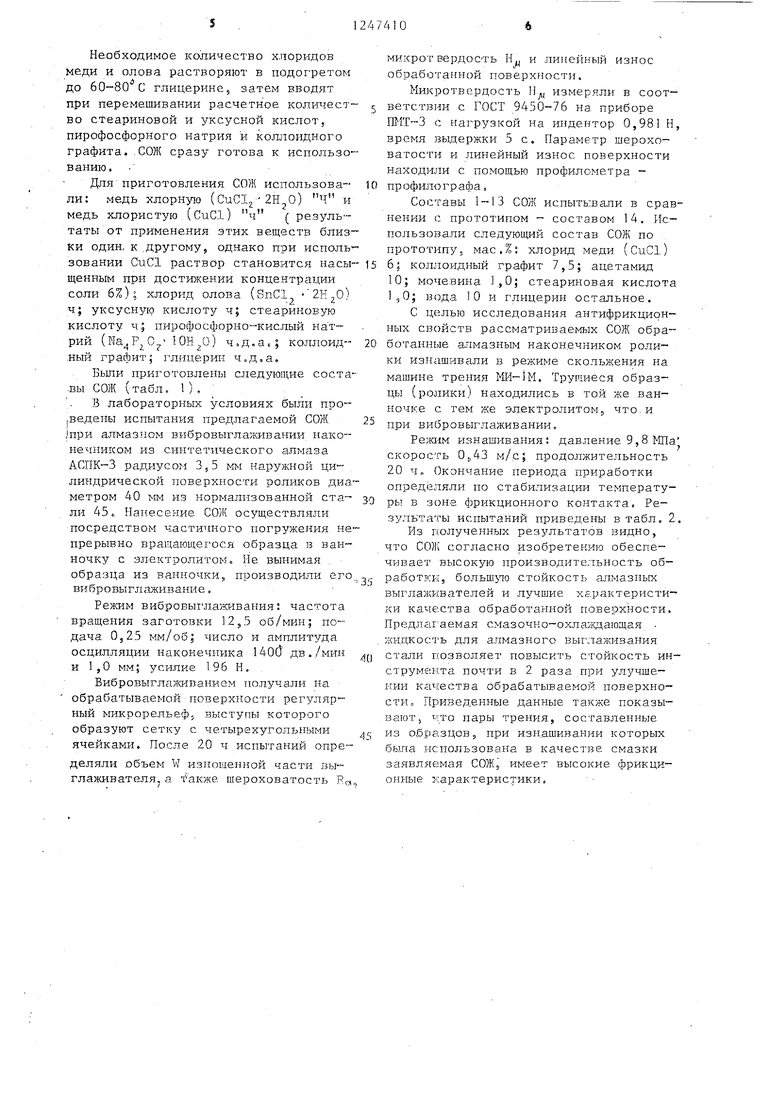

В лабораторных условиях были про- ,ведены испытания предлагаемой СОЖ , при алмазном вибровыглазкивании наконечником из синтетического алмаза АСПК-З радиусом 3,5 мм наружной цилиндрической поверхности роликов диаметром 40 мм из нормализованной ста- ли 45. Нанесение СОЖ осуществляли посредством частичного погружения непрерывно вращающегося образца в ванночку с электролитом. Не вынимая , образца из ванночки, производили его вибровыглаживание,

Режим вибровыглаживания: частота вращения заготовки 12,5 об/мин; подача 0,25 мм/об; число и амплитуда осцил.ляции наконечника 140б дв . ./мин и 1,0 мм; усилие 196 Н,

Вибровыглаживанием тюлучали на обрабатываемой поверхности регулярный микрорельеф; выступы которого образуют сетку с четырехугольными ячейками. После 20 ч иснытаний определяли объем W изношенной части вы- глаживателЯу а шероховатость Ra

с,

10 tS

20

5 о ,,

0

микрот вердос ть Н и линейный износ обработанной поверхности.

Ми ротвердость Ид, измеряли в соот- ветст)зии с ГОСТ 9450-76 на приборе с нагрузкой на индентор 0,981 Н, время вьщержки 5 с. Параметр шероховатости и линейный износ поверхности находили с помощью профилометра - профилографа,

Составы 1-13 СОЖ испытывали в сравнении с прототипом - составом 14, Использовали следующий состав СОЖ по прототипу,; мае . %; хлорид меди (CuCl) 6; коллоидный графит 7,5; ацетамид 10; мочевина 1.,0; стеариновая кислота 1,0; вода 10 и глицерин остальное.

С целью исследования антифрикционных свойств рассматриваемых СОЖ обработанные апмазным након.ечником ролики изнашивали в режиме скольжения на машине трения МИ-lM. Трущиеся образцы (ролики) находились в той же ванночке с тем же электролитом, что-и при вибровыгларкнвании.

Резким изнашивания: давление 9,8 Ша скорость О,,43 м/с; продолжительность 20 ч„ Окончание периода приработки опред(;ляли по стабилизации температуры в зоне фрикционного контакта. Результаты испытаний приведены в табл. 2,

Из гг.олученных результатов видно, что СОЖ согласно изобретению обеспечивает высокую производительность обработки, большею стойкость алмазных выглаживателей и лучшие характеристики качества обработанной поверхности. Предлах аемая смазочно-охлаждающая жн.дкость для алмазного выглаживания СТЕШИ позволяет повысить стойкость ин- струме;нта, почти в 2 раза при улучшении к,;1чества обрабатываемой поверхности. Приведенные данные также показывают; что пары трения, составленные из о.э11азцов5 ПЕ)И изн.ашивании которых была использована в качестве смазки заявл.я(емая СОЖ. имеет высокие фрикционные характеристики.

Таблица

Таблица

Составитель Е, Пономарева Редактор М. Келемеш Техред В.Кадар Корректор Г., Решетник

Заказ 4080/26 Тираж 482 .Подписное

. ВНИИЖ Государственного комитета СССР

по-делам изобретений и открытий 113035, Москва, Ж-35,,Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПРОЦЕССОВ ПОВЕРХНОСТНОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2099396C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2103329C1 |

| Смазочно-охлаждающее технологическое средство для процессов поверхностного деформирования | 2017 |

|

RU2660909C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2110609C1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит для осаждения покрытий из сплава медь-олово | 1983 |

|

SU1157142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИНДИЕМ | 2023 |

|

RU2809766C1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОКРЫТИЙ НА СТАЛЬНЫХ ПОВЕРХНОСТЯХ МЕТОДОМ ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2000 |

|

RU2210623C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2644719C2 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1973 |

|

SU451737A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Смазочно-охлаждающая жидкость для алмазного выглаживания сталей | 1984 |

|

SU1171513A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-07-30—Публикация

1985-02-28—Подача