Изобретение относится к машиностроению и может быть использовано при упрочняющей обработке с одновременным нанесением композиционных покрытий на рабочие поверхности деталей узлов трения.

Известны способы образования металлических покрытий непосредственно из стержней материала-донора или из донора вращающимися металлическими щетками (а. с. 1206068 B 24 B 39/00, а. с. 1590354 B 24 B 39/00, Патент 179377 СССР, МКН B 21 B 28/02).

Известен способ нанесения защитных покрытий на рабочие поверхности деталей, при котором покрытие наносится из жидкости, содержащей соли наносимого металла, растворенные в глицерине, а в качестве деформирующего инструмента используется металлическая щетка, устанавливаемая с экцентриситетом (патент N 2053106 B 24 B 39/00).

Наиболее близким к предлагаемому, является способ нанесения металлических покрытий после предварительного упрочнения из жидкости, содержащей соли наносимого металла (меди), растворенного в глицерине, и другие компоненты для облегчения процесса осаждения (а.с. 1838447 B 24 B 39/00). В качестве индентора образующего покрытия в этом решении используется накатник в виде ролика.

В заявленном техническом решении поставлена задача расширить область применения способа. С его помощью возможно наносить не только металлические, но и композиционные покрытия, содержащие металлические и неметаллические компоненты.

Поставленная цель достигается тем, что после предварительной подготовки поверхности вращающейся щеткой в зону контакта ворса с поверхностью обрабатываемой детали для образования покрытия подается жидкость, в рецептуре которой наряду с растворенными в глицерине солями металлов содержатся нерастворимые высокодисперсные металлические и неметаллические компоненты. Предлагаемый базовый состав рецептуры жидкости содержит:

Хлорид меди - 5-8%

Фторированный графит - 2-3%

Ацетамид - 5-8%

Мочевина - 0,5-1,0%

Стеариновая кислота - 0,5-1,0%

Композиция порошков меди и никеля в соотношении 1:1 - 1,0-1,5%

Вода дистиллированная - 10%

Глицерин - Остальное

Вторым отличительным признаком заявляемого технического решения является введение дополнительного рабочего движения инструмента (вращающейся щетки) - его осцилляции в перпендикулярном к оси вращения детали направлении.

Реализация способа. Технологический процесс по предложенному способу состоит из двух основных переходов. Первый переход предусматривает предварительную подготовку (упрочняющую обработку и очистку) поверхности вращающейся металлической щеткой, при которой активируется металл поверхностного слоя, формируются благоприятные остаточные напряжения, оптимизируется шероховатость поверхности.

На втором переходе в зону контакта ворса щетки и поверхности вводится жидкость указанного состава, а инструменту дополнительно сообщается периодическая осцилляция в перпендикулярном направлении к оси вращения детали. При этом изменение экцентриситета щетки относительно оси приводит к изменению условий деформационного упрочнения и дополнительно активизирует процесс образования покрытия. Величину и периодичность осцилляции оптимизируют в зависимости от свойств материала детали, условий эксплуатации и требуемой степени упрочнения.

Образование покрытия происходит в процессе взаимодействия компонентов жидкости и силового действия ворса инструмента. Путем восстановления и осаждения ионов меди на обрабатываемую поверхность. При этом образуется некоторый диффузионный подслой "железо-медь", плавно переходящий в покрытие, что обеспечивает высокую надежность его сцепления с основой, а нерастворимые компоненты (высокодисперсные порошки) равномерно заполняют объем металлической связки покрытия, которое становится композиционным.

Осцилляция натяга ворса позволяет улучшить равномерность распределения порошков в покрытии, а варьирование составом высокодисперсных порошков позволяет управлять физико- механическими и триботехническими характеристиками покрытия.

Технологические параметры процесса оптимизированы. Натяг ворса щетки (экцентриситет) варьируется в пределах 0,15-4,0 мм, при диаметре проволоки 0,23-0,25 мм, коэффициент плотности набивки щетки 0,16-0,18, длине ворса 30-35 мм, скорость обработки V≥ 10-12 м/с, периодичность изменения натяга 0,5-1,0 1/с, время обработки единицы длины поверхности 15-20 с.

Оптимизация состава композиции высокодисперсных порошков, введенных наряду с растворимыми компонентами в жидкость, образующую покрытие, способствует равномерности осаждения покрытия, а использование жидкости в качестве носителя материала покрытия обеспечивает простоту реализации способа.

Заявляемое техническое решение подтверждено результатами испытаний, указавших на его высокую эффективность - повышение антифрикционных свойств защищенных поверхностей, износостойкости и противозадирных характеристик.

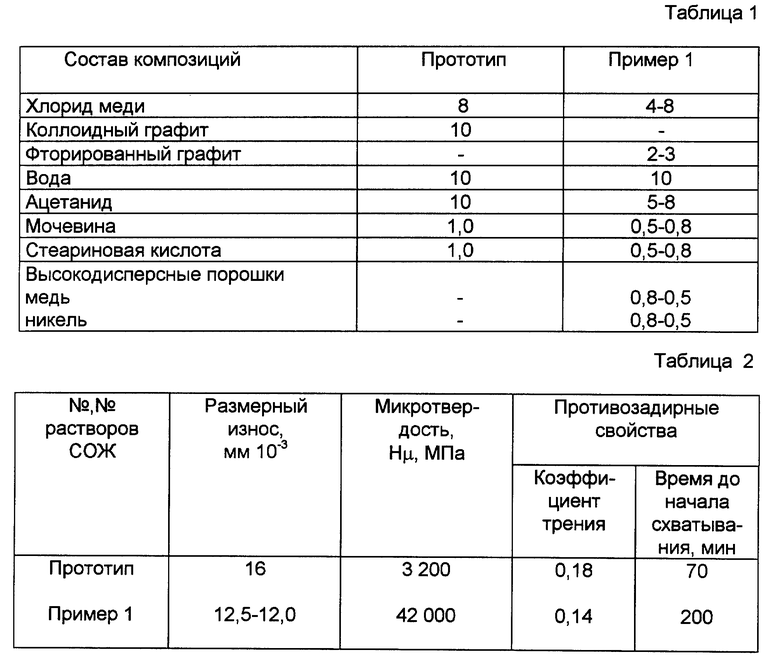

При испытаниях композиционные покрытия содержали высокодисперсные порошки металлов (меди, никеля) и алмазов. Составы композиции в мас. % приведены в таблице 1.

Предлагаемый состав жидкости, образующей покрытие, готовили следующим способом. Необходимое количество хлорида меди растворяли в воде, полученный раствор нагревали до 60-80oC и в него поочередно вводили остальные компоненты при постоянном перемешивании с добавлением подогретого глицерина.

При сравнительных испытаниях оценивали физико-механические и триботехнические свойства композиционных и известных видов покрытий.

Микротвердость покрытия определяли по стандартной методике на микротвердомере ПМТ-3, противозадирную стойкость и противоизносные свойства на торцевом трибометре в масляной ванне при удельном давлении 7,4 МПа и средней скорости скольжения V ≈ 8 м/мин. В качестве прототипа использовали технологию по а.с. 1838447. Результаты испытаний приведены в таблице 2.

Испытания показали, что покрытия предложенного состава по сравнению с прототипом (см. табл.2) повышают износостойкость обработанных поверхностей на 20-25%, а противозадирная стойкость увеличилась более чем в 1,5-2 раза. Оптимальной является жидкость из примера 1 (см. табл.2).

Принципиальная схема обработки внутренних цилиндрических поверхностей представлена на фиг.1 и фиг.2 (сечение A-A).

Обрабатываемую деталь 1 устанавливали в патрон токарного станка и базировали по наружной рабочей поверхности. Инструмент (металлическая щетка) 2 с приводом от электродвигателя 3 закрепляли в резцедержателе 4. После предварительной обработки щеткой в зону контакта ворса и поверхности вводили жидкость через патрубок 5. Направления вращения детали и щетки для увеличения скорости противоположны: Vд=50 м/мин, Vщ≥12 м/с. Металлическая щетка изготовлена из канатной проволоки диаметром 0,25 мм, длина ворса 35 мм, коэффициент плотности набивки ворса - 0,18.

Для периодического изменения натяга ворса в процессе обработки используется система кулачков 6, связанных с поперечным суппортом станка. Частоту изменения натяга и периодичность определяли количеством зубьев кулачкового механизма.

В приведенном примере реализации эксцентриситет изменялся в пределах 0,15-3,2 мм, с частотой 0,4-0,6 1/с. Время обработки детали (см.фиг. 1) составило 28-30 с.

Оба перехода технологической операции проводятся без остановки вращения инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2110609C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2308542C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ ПОКРЫТИЯ | 2008 |

|

RU2399696C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2103329C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПРОЦЕССОВ ПОВЕРХНОСТНОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2099396C1 |

| СОСТАВ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ДЛЯ НАНЕСЕНИЯ САМООРГАНИЗУЮЩИХСЯ ПОКРЫТИЙ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ТРЕНИЯ ДЕТАЛЕЙ СОЧЛЕНЕНИЙ | 2005 |

|

RU2309195C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2014 |

|

RU2560604C1 |

| СОСТАВ ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА ПРИ ЭКСПЛУАТАЦИИ | 1999 |

|

RU2179199C2 |

Способ упрочнения деталей с одновременным нанесением покрытий предусматривает предварительную подготовку поверхности вращающимся инструментом - металлической щеткой, после которой в зону контакта инструмента с поверхностью обрабатываемой детали подают жидкость, образующую материал покрытия и содержащую, мас.%: хлорид меди 4-8, фторированный графит 2-3, ацетамид 5-8, мочевина 0,5-0,8, стеариновая кислота 0,5-0,8, вода 10, композиция высокодисперсных порошков меди и никеля 1-1,5 и глицерин - остальное, а процесс образования покрытия ведут при постоянной осцилляции щетки в направлении, перпендикулярном к оси вращения детали. Техническим результатом изобретения является расширение области применения способа за счет реализации возможности нанесения не только металлических, но и композиционных покрытий. 2 табл.

Способ упрочнения деталей с одновременным нанесением покрытий, включающий предварительную подготовку поверхности вращающимся инструментом, после которой в зону контакта инструмента с поверхностью обрабатываемой детали подают жидкость, образующую материал покрытия и содержащую хлорид меди, ацетамид, мочевину, стеариновую кислоту, воду и глицерин - остальное и образуют покрытие путем взаимодействия компонентов жидкости и силового действия инструмента, отличающийся тем, что в качестве инструмента используют металлическую щетку, в жидкость дополнительно добавляют композицию высокодисперсных порошков меди и никеля в соотношении 1 : 1 и фторированный графит при следующем соотношении компонентов, мас.%:

Хлорид меди - 4 - 8

Фторированный графит - 2 - 3

Ацетамид - 5 - 8

Мочевина - 0,5 - 0,8

Стеариновая кислота - 0,5 - 0,8

Вода - 10

Композиция высокодисперсных порошков меди и никеля - 1 - 1,5

Глицерин - Остальное

а процесс образования покрытия ведут при постоянной осцилляции щетки в направлении, перпендикулярном к оси вращения детали.

| Способ нанесения защитных покрытий на рабочие поверхности деталей и устройство для его осуществления | 1990 |

|

SU1838447A3 |

| RU 94032815 A1, 10.01.96 | |||

| Состав для нанесения покрытий на стальные изделия | 1982 |

|

SU1093721A1 |

| Способ поверхностного легирования металлических изделий | 1979 |

|

SU865974A1 |

| Состав для нанесения покрытий | 1983 |

|

SU1203126A1 |

Авторы

Даты

1999-09-27—Публикация

1997-10-07—Подача