Изобретение относится к смазкам и смазочно-охлаждающим жидкостям /СОЖ/ и может быть использовано в качестве СОЖ при отделочной и упрочняющей обработке поверхностей стальных деталей методами поверхностно-пластического деформирования /ППД/.

Известен способ предварительной обработки рабочей поверхности методом ППД /патент ССССР N 1838447, 1993/, способствующий формированию в поверхностном слое благоприятного напряженно-деформированного состояния. При последующей подаче в зону контакта обрабатываемой поверхности и инструмента СОЖ, содержащей, например, соли меди, диффузия меди из СОЖ на поверхность детали под действием трибомеханохимических процессов происходит уже при лучших условиях, что в свою очередь ускоряет процесс контактного осаждения меди из СОЖ. Однако использование дополнительной операции ППД предварительной обработки приводит к удорожанию процесса обработки изделия.

Известна СОЖ для алмазного выглаживания сталей [1] содержащая хлорид меди, хлорид олова, уксусную кислоту, стеариновую кислоту, пирофосфорно-кислый натрий, коллоидный графит, глицерин.

Недостатком этой СОЖ является то, что процесс контактного осаждения меди при использовании глицеринового электролита очень сложен и протекает в три стадии. Проведение быстрого перехода процесса от первой стадии в область второй и третьей практически трудно осуществимо и плохо контролируемо. Добавление же в данную СОЖ раствора хлорида олова приводит к очень быстрому контактному обмену с образованием порошкообразной меди и растравливанием стальной основы.

Наиболее близкой к предлагаемой является СОЖ [2] содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, глицерин, воду, позволяющая осаждать медьсодержащее покрытие с использованием контактного обмена /вытеснение ионов меди из раствора металлом основы сталью/, который осуществляется без источников тока простым нанесением СОЖ на обрабатываемую поверхность. Таким образом, медь, осажденная на поверхности стального изделия контактным способом, представляет собой связующее, удерживающее остальные компоненты СОЖ на поверхности изделия при трении. Однако воздействие этих компонентов на связующее /повышенная адгезия к омедненному слою/ эффективно только при достаточной пористости омедненного слоя. При осаждении же из данного раствора СОЖ омедненный слой получается плотным и ровным. Компоненты раствора СОЖ на такой поверхности имеют недостаточную адгезию с омедненной поверхностью, что значительно повышает расход СОЖ при постоянной ее подаче в зону обработки, а также снижает ее работоспособность и эффективность использования самого раствора СОЖ.

Поставлена задача разработать такую СОЖ, которая позволит повысить ее эффективность и стабильность.

Поставленная задача достигается тем, что СОЖ, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин, согласно изобретению содержит дополнительно высокодисперсную медь при следующем соотношении компонентов, мас.

Хлорид меди 4 10

Коллоидный графит 2 15

Ацетамид 5 10

Мочевина 0,5 1,0

Стеариновая кислота 5 1,0

Вода 5 25

Высокодисперсная медь 3 5

Глицерин Остальное

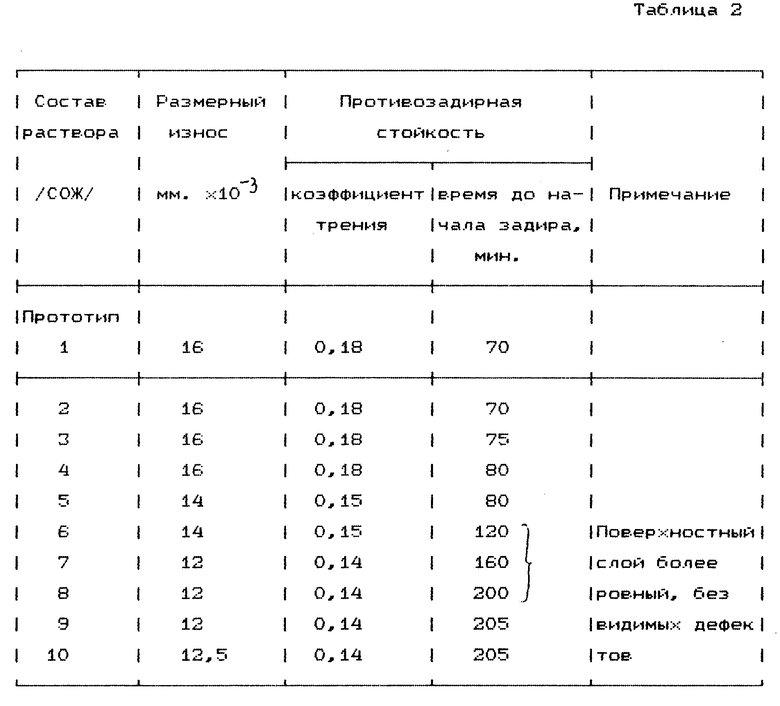

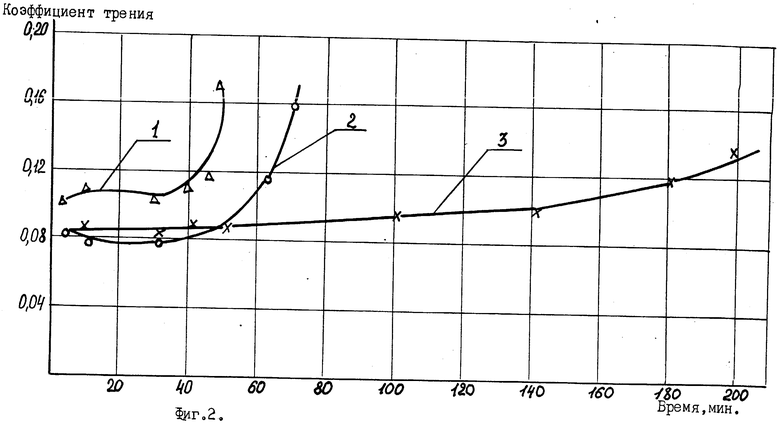

На фиг. 1 показана зависимость размерного износа образцов с медьсодержащими покрытиями от времени работы СОЖ; на фиг. 2 изменение коэффициента трения от времени наработки /противозадирные свойства медьсодержащего покрытия/.

Предлагаемый раствор СОЖ готовится следующим образом: необходимое количество хлорида меди растворяют в соответствующем количестве воды. Полученный раствор нагревают до 60 80oC и в него вводят при перемешивании рассчитанное количество коллоидного графита, ацетамида, мочевины, стеариновой кислоты, высокодисперсной меди, а также глицерина.

Экономическое обоснование эффективности использования предлагаемой СОЖ подтверждается низкой стоимостью компонентов раствора СОЖ и раствора для получения высокодисперсной меди.

Высокодисперсная медь представляет собой порошок с дисперсностью 0,5 - 4,0 мкм. Получить ее можно, например, из раствора, содержащего сульфат меди, тартрат калия и натрия в качестве комплексообразователя, и формалина - восстановителя. Содержание в СОЖ высокодисперсной меди свыше 5 мас. вызывает загущение раствора, а меньше 3 мас. не обеспечивает проявления положительных качеств СОЖ.

Частицы высокодисперсной меди, попадая на поверхность обрабатываемого металла и задерживаясь в порах осаждающегося из раствора СОЖ медного покрытия, создают более развитую пористую поверхность, на которой остальные компоненты СОЖ надежно удерживаются. Кроме того, взвешенные в растворе частицы высокодисперсной меди благодаря их высокой физико-химической активности являются центрами кристаллизации /зародыши/ и способствуют формированию композиционного покрытия /модифицированного антифрикционного покрытия/. Вследствие большого количества частиц, участвующих в процессе, кристаллизация носит массовый многозародышевый характер. Кроме того, совокупность практически безынерционного массопереноса частиц высокодисперсной меди и массовой кристаллизации обеспечивает равномерное осаждение контактной меди из раствора СОЖ.

Эффективность вводимой в раствор СОЖ высокодисперсной меди оценивалась на основе сравнительных испытаний на износостойкость и противозадирную стойкость по методике ускоренных испытаний.

Износостойкость определялась на машине трения при возвратно-поступательном движении. Исследования проводились при статических нагрузках: удельное давление составляло 26,5 МПа, при нормальной нагрузке 500 Н и числе двойных ходов 1400 в 1 мин. В зоне трения реализовывалось условие граничной смазки. Образцы с покрытием устанавливались неподвижно, а контр-образец совершал возвратно-поступательное движение.

Износ образцов определялся дискретным профилографированием поверхности трения по стандартной методике.

Противозадирная стойкость определялась на торцевом трибометре по стандартной методике в условиях граничного трения: удельное давление составляло 7,4 МПа, скорость вращения 7,9 м/мин.

Результаты испытаний приведены в табл. 1 и 2.

Из данных фиг. 1 и 2 и табл. 1 и 2 видно, что предлагаемые растворы СОЖ обеспечивают большую износостойкость на 28 30% по сравнению с прототипом /фиг. 1/, увеличивают противозадирную стойкость более чем в 2,5 раза, при этом работоспособность покрытия сохраняется более 200 мин до начала задира /фиг. 2, табл. 2/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2103329C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2110609C1 |

| Смазочно-охлаждающее технологическое средство для процессов поверхностного деформирования | 2017 |

|

RU2660909C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2138579C1 |

| Смазочно-охлаждающая жидкость для алмазного выглаживания сталей | 1985 |

|

SU1247410A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| СПОСОБ НАПОЛНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 1996 |

|

RU2122605C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ ПОКРЫТИЯ | 2008 |

|

RU2399696C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2080178C1 |

Смазочно-охлаждающая жидкость для процессов поверхностного деформирования относится к смазкам и смазочно-охлаждающим жидкостям и может быть использована в качестве СОЖ при отделочной и упрочняющей обработке поверхностей стальных деталей методами поверхностно-пластического деформирования. СОЖ, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин, дополнительно содержит высокодисперсную медь при следующем соотношении компонентов, мас. %: хлорид меди 4 - 10; коллоидный графит 2 - 15; ацетамид 5 - 10; мочевина 0,5 - 1,0; стеариновая кислота 0,5 - 1,0; вода 5 - 25; высокодисперсная медь 3 - 5; глицерин остальное. Данная СОЖ обеспечивает большую износостойкость на 28 - 30% по сравнению с прототипом, увеличивает противозадирную стойкость более чем в 2,5 раза, при этом работоспособность покрытия сохраняется более 200 мин до начала задира. 2 табл., 2 ил.

Смазочно-охлаждающая жидкость для процессов поверхностного деформирования, содержащая хлорид меди, коллоидный графит, ацетамид, мочевину, стеариновую кислоту, воду и глицерин, отличающаяся тем, что она дополнительно содержит высокодисперсную медь при следующем соотношении компонентов, мас.

Хлорид меди 4 10

Коллоидный графит 2 15

Ацетамид 5 10

Мочевина 0,5 1,0

Стеариновая кислота 0,5 1,0

Вода 5 25

Высокодисперсная медь 3 5

Глицерин Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1247410, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1171513, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-20—Публикация

1996-01-05—Подача