Изобретение относится к способам наполнения анодных оксидных покрытий на алюминиевых сплавах антифрикционным веществом, позволяющим получить антифрикционные и износостойкие покрытия.

Известен способ наполнения анодных оксидных покрытий на алюминиевых сплавах частицами графита из коллоидного раствора графита в изопропиловом спирте при комнатной температуре /патент Австралии N 404263, 1970 г./. Однако графит имеет хорошие антифрикционные свойства только на воздухе в присутствии влаги, а в условиях вакуума коэффициент трения при использовании графита в качестве твердой смазки резко возрастает.

Наиболее близким к изобретению является способ наполнения анодных оксидных покрытий на алюминиевых сплавах частицами фторированного графита из водного коллоидного раствора /авторское свидетельство СССР N 827615, 1981 г./, содержащего, г/л:

Фторированный графит - 10 - 50

Синтанол ДС-10 - 0,5 - 1,5

при температуре 80 - 95oC в течение 30 - 45 мин.

Получаемое таким образом покрытие имеет хорошие антифрикционные свойства как на воздухе, так и в вакууме.

Однако указанный способ имеет существенный недостаток. Процесс наполнения и, соответственно, антифрикционные и износостойкие характеристики получаемого покрытия, нестабильны. При повторном использовании раствора указанные характеристики покрытия постепенно /а иногда и резко/ ухудшаются. Причиной этой нестабильности является постепенная коагуляция коллоидных частиц фторированного графита в процессе работы раствора при повышенной температуре 80 - 95oC. Образующиеся же более крупные частицы фторированного графита не могут попасть в поры аноидной оксидной пленки. При этом коллоидный раствор частично превращается в суспензию, в которой происходит седиментация, т.е. осаждение ее частиц на дно сосуда, что наблюдается визуально. Кроме того, при резком охлаждении горячего коллоидного раствора, которое возникает после загрузки в небольшой объем раствора нескольких холодных образцов, наблюдается полная коагуляция коллоидных частиц фторированного графита с выпадением осадка на дно сосуда. В этом случае раствор полностью разлагается.

Поставлена задача повысить стабильность процесса наполнения анодных оксидных пленок на алюминиевых сплавах и износостойкости получаемых покрытий.

Указанная задача решается тем, что в известном способе наполнения анодных оксидных покрытий на алюминиевых сплавах в водном коллоидном растворе частиц фторированного графита, стабилизированных поверхностно-активным веществом, согласно изобретению, процесс наполнения проводят в растворе, содержащем, г/л:

Фторированный графит - 20 - 50

Синтанол АЛМ-10 - 2,0 - 5,0

при комнатной температуре и постоянном перемешивании раствора.

Так как коллоидные частицы фторированного графита стабилизируются за счет адсорбции на их поверхности поверхностно-активного вещества /синтанола/ при их совместном растирании, то основной причиной недостаточной стабильности коллоидного раствора является недостаточное содержание синтанола по отношению к фторированному графиту, которое составляет в известном способе от 1: 20 до 1:33. Опыты показали, что для достижения стабильности раствора и процесса наполнения указанное соотношение должно быть не менее, чем 1:10. Большее содержание синтанола уже ухудшает стабильность получаемых триботехнических характеристик покрытия. Причиной этого является мицеллообразование между молекулами синтанола, которое резко изменяет все свойства раствора и тоже приводит к процессу седиментации частиц фторированного графита.

Чтобы исключить нестабильность коллоидного раствора фторированного графита за счет его нагрева или резкого охлаждения, процесс наполнения анодного оксидного покрытия проводят при комнатной температуре и постоянном перемешивании раствора при комнатной температуре и постоянном перемешивании раствора в течение 30 - 40 мин. Меньшее время выдержки приводит к недостаточной износостойкости получаемого покрытия, а большее - уже не увеличивает достигнутую износостойкость покрытия.

Синтанол ДС-10, указанный в прототипе, в настоящее время не выпускается промышленностью, поэтому вместо него взят синтанол АЛМ-10, тоже из класса оксиэтилированных первичных жирных спиртов.

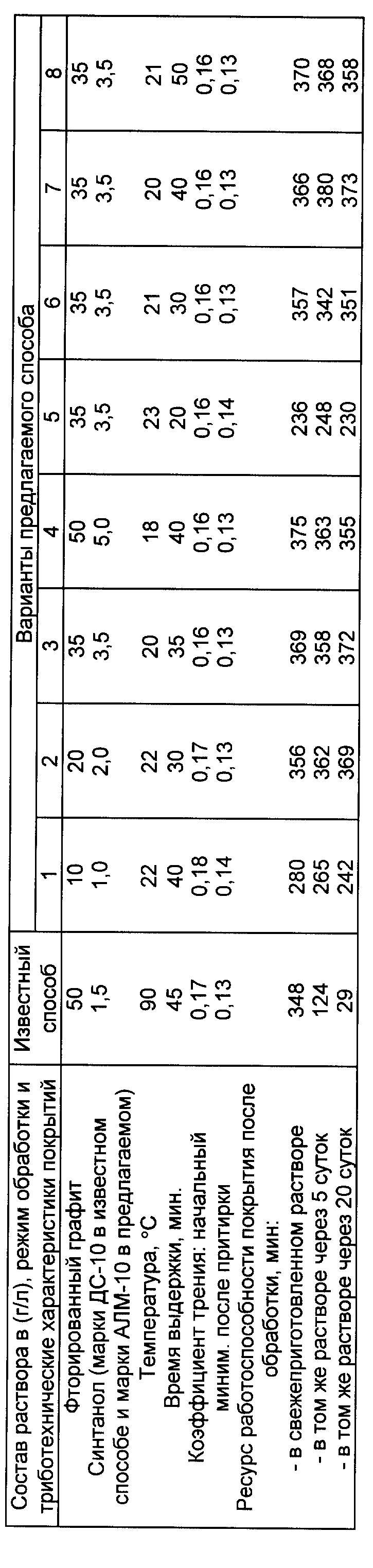

Для экспериментальной проверки заявляемого способа были опробованы 8 различных вариантов, отличающихся составом раствора или режимом наполнения анодного оксидного покрытия. Образцы из алюминиевого сплава АМг6 в виде двух дисков диаметром 50 мм и шириной 10 и 12 мм, с шероховатостью Ra 2,5 мкм рабочей поверхности, надежно крепили к токоподводу из алюминиевой проволоки, обезжиривали и анодировали в стандартном электролите, содержащем 180 - 200 г/л серной кислоты, при температуре 22 - 23oC, плотности тока 1,5 А/дм2 в течение 45 мин. Далее образцы промывали холодной проточной водой в течение 10 мин, ополаскивали дистиллированной водой и погружали в коллоидный раствор фторированного графита. Раствор готовили тщательным растиранием расчетной смеси фторированного графита и синтанола АЛМ-10 в фарфоровой ступке с последующим растворением ее в дистиллированной воде. Время выдержки образцов в растворе при комнатной температуре составляло от 20 до 50 мин при непрерывном перемешивании раствора магнитной мешалкой. Затем образцы выдерживали несколько часов на воздухе, а потом сушили при температуре 100 - 120oC в течение 1 ч.

Триботехнические испытания готовых образцов проводили на машине трения СМТ-1 в условиях сухого трения на воздухе по схеме "диск-диск"/т.е. пары трения алюминий-алюминий/ при нагрузке 400 H с 10% проскальзыванием дисков. Расчетная удельная нагрузка составляла 203 МПа, а скорость скольжения - 0,078 м/с. По трибограммам определяли начальный и минимальный /после притирки/ коэффициенты трения, а также ресурс работоспособности покрытия R по времени испытания до резкого возрастания момента трения и появления полоски задира на образцах. Значения R воспроизводились с точностью ± 20 мин. В нижеприведенной таблице даны среднеарифметические значения R для трех образцов, обработанных в одном растворе и по одному режиму.

Из таблицы следует, что известный способ не обеспечивает стабильной износостойкости получаемых покрытий, а предлагаемый способ /варианты 2 - 4 и 6 - 7/ обеспечивает требуемую износостойкость покрытия /R около 6 ч/ и через 25 сут после приготовления раствора. Варианты 1 и 5 показали недостаточную износостойкость покрытий из-за недостаточного содержания фторированного графита в растворе /вариант 1/ или недостаточного времени выдержки образцов в растворе /вариант 5/. Вариант 8 нецелесообразен, так как достигнутое значение R уже не увеличивается.

Таким образом, использование заявляемого изобретения позволяет повысить стабильность процесса наполнения коллоидными частицами фторированного графита анодных оксидных пленок на алюминиевых сплавах и, соответственно, стабильность износостойкости получаемых покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2110609C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПРОЦЕССОВ ПОВЕРХНОСТНОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2099396C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1996 |

|

RU2103329C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2080178C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ТИТАН И ЕГО СПЛАВЫ | 1991 |

|

RU2027800C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2092608C1 |

| Раствор для уплотнения аноднооксидных пленок на алюминии и его сплавах | 1980 |

|

SU935544A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| ВИХРЕВОЙ ГИДРОДИНАМИЧЕСКИЙ ЭМУЛЬГАТОР | 1994 |

|

RU2091144C1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

Изобретение относится к способам наполнения анодных оксидных покрытий на алюминиевых сплавах антифрикционным веществом, позволяющим получить антифрикционные и износостойкие покрытия. Предложен способ наполнения анодных оксидных покрытий на алюминиевых сплавах в водном коллоидном растворе частиц фторированного графита, стабилизированных поверхностно-активным веществом, отличающийся тем, что процесс наполнения проводят при комнатной температуре и постоянном перемешивании раствора в растворе, содержащем фторированный графит и синтанол АЛМ-10 при следующем соотношении компонентов, г/л: фторированный графит 20 - 50, синтанол АЛМ-10 2,0 - 5,0. Технический результат изобретения заключается в повышении износостойкости покрытий и улучшении стабильности процесса наполнения оксидных покрытий. 1 табл.

Способ наполнения анодных оксидных покрытий на алюминиевых сплавах в водном коллоидном растворе частиц фторированного графита, стабилизированных поверхностно-активным веществом, отличающийся тем, что процесс наполнения проводят в растворе, содержащем фторированный графит и синтанол АЛМ - 10 при следующем соотношении компонентов, г/л:

Фторированный графит - 20 - 50

Синтанол АЛМ - 10 - 2,0 - 5,0

при комнатной температуре и постоянном перемешивании раствора.

| Раствор для уплотнения анодноокисныхплЕНОК HA АлюМиНиЕВыХ СплАВАХ | 1979 |

|

SU827615A1 |

| Раствор для уплотнения аноднооксидных пленок на алюминии и его сплавах | 1980 |

|

SU935544A1 |

| EP 0460700 A1, 11.12.91 | |||

| DE 3917187 A1, 29.11.90 | |||

| Коммутирующее устройство | 1982 |

|

SU1069168A1 |

| В П Т БДО:Я^^Г[зуп- <} • J Е И 1 ..- i | 0 |

|

SU404263A1 |

Авторы

Даты

1998-11-27—Публикация

1996-06-04—Подача