Изобретение относится к металлургии цветных металлов и сплавов, в частности к способам рафинирования алюминиевых сплавов от магния, и может быть использовано при производстве алюминиевых сплавов из вторичного сырья.

Алюминиевые промышленные отходы образуются в больших количествах и перед разработчиками стоит задача создания метода их использования, способствующего возвращению их в производство.

В настоящее время актуальной задачей является использование лома алюминиевых сплавов с высоким содержанием магния (5-10%) для получения готовых сплавов или полуфабриката с содержанием магния менее 1%, применяемого в дальнейшем для производства широкой гаммы алюминиевых сплавов.

Известны способы рафинирования алюминиевых сплавов от магния путем обработки расплава флюсом, содержащим фториды алюминия, калия [1,2], хлориды меди [3].

Недостатками данных способов являются использование дорогих реагентов, низкая производительность процесса и его малая эффективность при повышенном (> 5%) содержании магния, значительные затраты на безопасное хранение экологически вредных фтор- и хлорсодержащих отходов производства.

Известен также способ рафинирования алюминиевых сплавов от магния, заключающийся в том, что на расплавленный металл загружают покровный флюс. После расплавления флюса в расплав добавляют порошок закиси меди в количестве 0,3-0,5 мас. % металла и через расплав пропускают воздух. Образующийся при этом окись магния растворяется в покровном флюсе и после окончания процесса снимается со сплава [4].

Недостатком способа является низкая степень удаления магния, а именно, максимальное количество вводимой в расплав закиси меди 0,5 мас.% обеспечивает снижение содержания магния всего на 0,17%. Кроме того, продувка воздухом приводит к значительным потерям алюминия вследствие его окисления.

Наиболее близким к предлагаемому является способ удаления магния из алюминиевого сплава, состоящий из обработки магнийсодержащего сплава двуокисью кремния в количествах, превышающих количество магния по массе в расплаве в 5-25 раз (4-20 от стехиометрически необходимого). При этом двуокись кремния восстанавливается до металлического кремния, который растворяется в алюминиевом сплаве, легируя его, а магний окисляется до окиси магния, удаляемой со шлаком [5].

Реакции между сплавом и двуокисью кремния идут при непрерывном перемешивании.

Недостатки способа заключаются в следующем:

1. При обработке сплава с высоким содержанием магния использование кремнезема в количествах, предлагаемых прототипом, приводит к значительным потерям алюминия, например, при содержании магния в сплаве 7% избыток кремнезема в 4-20 раз более стехиометрически необходимого приводит к окислению алюминия в количестве 11,5-78% соответственно, что существенно снижает экономическую эффективность процесса рафинирования.

2. Рафинирование сплавов ведется при низких температурах 620-710oC, что снижает производительность процесса, так как реакции окисления протекает медленно, снижается эффективность процесса.

3. Известный способ может быть использован только для получения продукта, используемого в дальнейшем для приготовления сплавов со значительным содержанием кремния.

Задачей, на решение которой направлено данное изобретение, является удаление при минимальных потерях алюминия, обеспечение высокой производительности процесса, а также обеспечение возможности использования полученного готового сплава полуфабриката для производства широкой гаммы алюминиевых сплавов.

Для решения поставленной задачи в способе рафинирования алюминиевых сплавов от магния, включающем обработку сплавов рафинирующим компонентом при непрерывном перемешивании, согласно изобретению, обработку оксидами металлов, являющихся компонентами алюминиевых сплавов, взаимодействие которых с магнием происходит при отрицательном значении изобарно-изотермического потенциала восстановительных процессов, а именно оксидами кремния, цинка, меди, взятыми отдельно или в смеси в количестве, превышающем стехиометрически необходимое, для окисления магния в 1,3-2,6 раза. Обработку ведут при начальной температуре сплава, на 150-300oC превышающей температуру ликвидуса.

Использование в качестве рафинирующего компонента оксидов, являющихся компонентами алюминиевых сплавов, а именно оксидов кремния, меди, цинка, позволяет осуществлять рафинирование от магния одновременно с легированием.

Указанное количество вводимого компонента обеспечивает максимальную скорость удаления магния при минимальных потерях алюминия.

При количестве оксидов, взятых менее 1,3 к стехиометрически необходимому, наблюдается существенное снижение скорости процесса - уменьшение содержания магния в единицу времени. При избытке оксидов более 2,6 скорость процесса не возрастает, а увеличиваются окисление алюминия и его потери.

При температуре перегрева менее 150oC производительность процесса снижается из-за замедления реакции окисления магния. Повышение температуры перегрева более 300oC не приводит к заметному увеличению скорости процесса.

Способ осуществляют следующим образом.

Лом алюминиевого сплава с содержанием в сплаве от 5 до 10% магния расплавляют и перегревают на 150-300% выше температуры ликвидуса. Вводят рафинирующий компонент, в качестве которого используются оксиды металлов, являющихся компонентами алюминиевых сплавов, взаимодействие которых с магнием происходит при отрицательном значении изобарно-изотермического потенциала восстановительных процессов, например, оксиды кремния, цинка, меди, взятые отдельно или в смеси, в количестве, превышающем стехиометрически необходимое для окисления магния в 1,3-2,6 раза. Оксиды или их смесь вводят в виде дисперсных порошков крупностью менее 0,5 мм. Одновременно осуществляют перемешивание рафинирующего компонента с расплавом известными методами (механическое, электромагнитное перемешивание и др.). Идет взаимодействие оксидов с магнием, последний окисляется и переходит в шлак, а элемент оксида растворяется в металле, легируя его.

По окончании процесса удаляется шлак и металл разливается в изложницы.

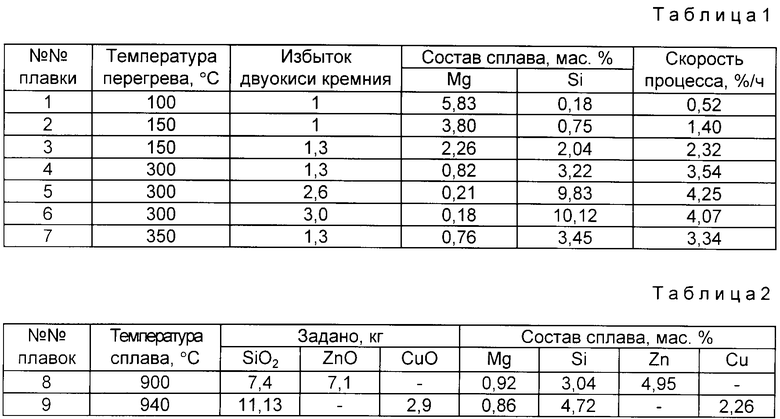

В примерах 1-9 приведены экспериментальные данные по влиянию на эффективность удаления от магния количества рафинирующего компонента и температуры перегрева сплава перед его введением в сплав.

В тигельной печи сопротивления расплавляли 105 кг алюминиевого сплава, содержащего 7,3 мас.% магния.

В примерах 1-7 (табл.1) в качестве рафинирующего компонента использован молотый кварцит фракции менее 0,3 мм с содержанием двуокиси кремния более 97%.

При сравнении плавок NN 1,2 видно, что увеличение температуры перегрева сплава перед введением кварцита при его неизменном количестве привело к снижению содержания магния на 2% и повышению скорости процесса с 0,52 до 1,4%/ч.

Увеличение количества рафинирующего компонента от стехиометрически необходимого в плавке N 2 до 1,3 в плавке N 3 при неизменной температуре перегрева 150oC привело к повышению скорости процесса с 1,4 до 2,32 %/ч.

Повышение температуры перегрева от 150oC в плавке N 3 до 300oC в плавке N 4 при неизменном избытке рафинирующего компонента 1,3 повышает скорость процесса с 2,32 до 3,54 %/ч.

Увеличение избытка двуокиси кремния до 2,6 в плавке N 5 по сравнению с 1,3 в плавке N 4 при неизменной температуре перегрева 300oC дает дальнейшее повышение скорости процесса с 3,54 до 4,25 %/ч.

Дальнейшее увеличение избытка количества двуокиси кремния до 3 в плавке N 6 по сравнению с 2,6 в плавке N 5 при неизменной температуре перегрева практически не влияет на скорость процесса - 4,07 и 4,25 %/ч соответственно и приводит к дальнейшему повышению содержания кремния за счет восстановления двуокиси кремния алюминием.

Увеличение перегрева сплава до 350oC в плавке N 7 при избытке рафинирующего компонента 1,3 по сравнению с плавкой N 4 (перегрев 300oC, избыток количества SiO2 - 1,3) влияет на скорость процесса незначительно - 3,34 и 3,54 %/ч соответственно, одновременно приводя к увеличению угара алюминия.

В табл. 2 приведены примеры использования в качестве рафинирующего компонента смеси оксидов кремния и цинка (плавка N 8) и смеси оксида кремния и меди (плавка N 9), которые подтвердили эффективность удаления магния с одновременным легированием сплава цинком и медью.

Преимущества заявляемого технического решения по сравнению с прототипом следующие:

увеличение скорости процесса с 0,5 %/ч (в прототипе) до 3-4 %/ч (по заявляемому решению);

удаление магния при минимальных потерях алюминия;

осуществление одновременно с рафинированием от магния легирования металла элементами, входящими в состав алюминиевых сплавов, что ведет к снижению затрат на шихтовые материалы;

обеспечение возможности использования получаемого готового сплава полуфабриката для производства широкой гаммы алюминиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО СПЛАВА | 2000 |

|

RU2186143C1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2113527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| Покровно-рафинирующий флюс для обработки алюминиевых сплавов | 1990 |

|

SU1700079A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ РАСПЛАВОВ ОТ МАГНИЯ | 1997 |

|

RU2122597C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

Изобретение относится к способам рафинирования алюминиевых сплавов от магния и может быть использовано при производстве алюминиевых сплавов из вторичного сырья. Лом алюминиевого сплава расплавляют и перегревают выше температуры ликвидуса на 150-300oC, вводят при непрерывном перемешивании рафинирующий компонент, в качестве которого использованы оксиды металлов, входящих в состав алюминиевого сплава, а именно оксиды кремния, меди, цинка, в количестве, в 1,3-2,6 превышающем стехиометрически необходимое для окисления магния, взятые отдельно или в смеси. Оксиды взаимодействуют с магнием, который окисляется и переходит в шлак, а элемент оксида растворяется в металле, легируя его. Увеличивается скорость процесса рафинирования, создается возможность удаления магния при минимальных потерях алюминия, обеспечивается одновременно с рафинированием от магния легирование металла элементами, входящими в состав алюминиевых сплавов. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3620716, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 59-31579, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 908994, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1008261, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US, патент, 4097270, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-27—Публикация

1996-09-25—Подача