Изобретение относится к способам отделки строительных материалов из древесины и, более конкретно, к отделке материалов из натуральных древесных пород.

Известен способ отделки изделий из древесины путем нанесения порошкообразных полимерных материалов на заземленное изделие, помещенное под псевдосжиженным слоем электрически заряженных частиц наносимого материала при последующем оплавлении слоя порошкообразного полимера (авт. св. СССР N 279379, кл. 050 3/14).

Недостаток этого способа заключается в том, что для придания декоративных свойств изделию необходимо иметь технологическое оборудование не только для электростатического напыления, но и для последующего оплавления, как правило, газопламенного, что удорожает и усложняет процесс отделки.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ (Справочник машиностроителя, т. 5, ГНИМЛ, М. , 1956, с. 729), заключающийся в том, что на предварительно обработанную поверхность методом электродуговой металлизации наносят слой металла.

Существенный недостаток этого способа заключается в том, что получаемое покрытие имеет слабую адгезию с деревянной основой и недостаточно декоративно.

Целью изобретения является улучшение адгезии покрытия и повышение декоративного эффекта отделки изделий из древесины путем расширения гаммы и интенсивности цветовых оттенков.

Цель достигается тем, что в способе отделки изделий из древесины, включающем предварительную обработку поверхности и последующее напыление металла, электродуговой металлизацией последовательно двумя слоями - внутренним и внешним, причем при нанесении внутреннего слоя струю из металлизатора направляют под углом 30-60o к поверхности, поддерживая температуру металла в месте контакта с поверхностью ниже температуры обугливания древесины, но выше температуры вязкопластичной деформации металла, для нанесения внутреннего слоя используют цинк, олово, свинец или их сплавы, а в качестве электродов металлизатора используют проволоку одинаковых или различных металлов и сплавов, причем отношение квадратов диаметров электродов обратно пропорционально отношению температур плавления металлов этих электродов.

Опытно-промышленными испытаниями установлено, что данный способ позволяет значительно улучшить адгезию покрытия и повысить декоративный эффект отделки за счет использования красящих свойств естественных цветов частиц металлов и их сочетаний, то есть достичь цели изобретения.

Предпочтительные варианты изобретения

Пример 1. Отделка изделий из древесины металлизацией алюминием и медью.

Плитки из осиновой доски размером 200 x 200 x 15 мм протирали по обрабатываемой поверхности валиком из бязевой ткани, смоченной органическим растворителем - ацетоном. Протирку проводили под вытяжкой. После этого плитку просушивали в сушильном шкафу, соединенном с источником горячего воздуха, и закрепляли в приспособлении для взаимного перемещения плиток и электродугового металлизационного аппарата комплекса дуговой металлизации. Включали аппарат и проводили нанесение промежуточного покрывного слоя из цинка струей с наклоном к поверхности изделия 30-40o. При этом температура в месте контакта частиц металла с поверхностью подложки не превышала 60oC, что значительно ниже температуры обугливания дерева. Напыление проводили в вентилируемой открытой камере с применением типовых средств индивидуальной защиты.

Для вышеприведенного примера были выбраны следующие режимы: ток I = 55-70 A, напряжение на дуге U = 18-21 B, давление сжатого воздуха P = 5,2 x 105 Па, расход воздуха G = 1,1 м3/мин. Контроль этих параметров осуществляли по приборам пульта управления комплекта дуговой металлизации. Дистанция напыления цинка составляла 150-200 мм, скорость подачи проволоки цинка в электродуговой металлизационный аппарат 1,8-2,1 м/мм при диаметре проволоки 1,5 мм. После нанесения слоя цинка посредством того же аппарата и указанного комплекта наносили наружный покрывной декоративный слой из сварочной алюминиевой проволоки марки CBA-95 диаметром 1,5 мм при следующих параметрах: I = 70-78 A, напряжение U = 20-22 B, а на другом образце -декоративный слой из медной проволоки М3 ⊘ 1 мм, при следующем режиме: ток I = 85-88 A, напряжение U = 25-28 B. После этой обработки на деревянной плитке образовалась декоративная поверхность серебристого цвета для покрытия из CBA-95 и красноватого цвета, характерного для меди. Поверхность покрытия сочетает в себе элементы зеркального и диффузного отражения, что создает оригинальную цветовую металлическую гамму. Размеры неровностей на поверхности составляли 25-30 мкм по высоте и по плотности.

Пример 2. Отделка изделий из древесины одновременной металлизацией нихромом и латунью.

Операция подготовки поверхности сушки и нанесения подслоя цинка аналогичны описанному в примере 1. При нанесении внешнего покрывного декоративного слоя в металлизационный аппарат комплекта электродуговой металлизации были заправлены одновременно две проволоки: нихромовая ⊘ 1,2 мм и латунная ⊘ 1,6 мм. Режим напыления: ток I = 92-95 A, напряжение U = 29-31 B. Расход воздуха задавали двумя режимами: G1 = 0,6 м3/мин; G2 = 1 м3/мин.

В первом случае покрытие имеет крупнозернистую поверхность с размером неровностей 50-70 мкм, во втором - 25-30 мкм. Цветовая гамма покрытия образована темно-серым фоном с вкраплениями золотистого цвета. Как и в первом примере, фон покрытия с вкраплениями имеет элементы зеркального и диффузного отражения. Размеры вкраплений составляют от 40 до 200 мкм.

Покрывной слой при отделке изделий из древесины может быть образован электродуговой металлизацией с использованием целого ряда металлов, их сочетаний, сплавов и композиций; в зависимости от природы металлов меняются и цвета и оттенки декоративного покрывного слоя. Как известно, основными свойствами декоративных покрытий являются отражательная способность и степень черноты. Наиболее характерным для декоративных покрытий, наносимых предлагаемым способом, является уменьшение отражательной способности. Профилометрирование полученных электродуговой металлизацией покрытий (ЭДМ-покрытий) показало, что их поверхность представляет собой совокупность неровностей, высота которых колеблется в пределах 18-45 мкм, причем на отдельных макронеровностях имеются микронеровности, высота которых находится в пределах 0,1-2 мкм. Если высота макронеровностей значительно больше длины волны подающего излучения видимого спектра (0,2 ≤ λ ≤ 3 мкм), то высота микронеровностей соизмерима с длиной волны. Отражение света от такой поверхности происходит в соответствии с законом Френеля, при этом основное значение имеет дифракция между соседними неровностями и интерференция волн, дифрагируемых на ближайших участках поверхности. Весьма специфический декоративный эффект, достигаемый данным способом, связан также с тем, что рельеф поверхности (покрытия на древесной основе) вкладываются под воздействием случайных факторов, поскольку угловое распределение отраженного излучения определяется статическим распределением площадок частиц металла в покрытии по ориентации и носит диффузный характер. Микрогеометрия поверхности покрытия исключает проявление зеркальной отражательной способности при малых углах падения светового пучка из-за хаотично расположенных неровностей первичной (макро)структуры, а при больших углах падения - из-за затенения вторичного рельефа (микро)крупными макронеровностями первичной структуры. Последнее приводит к многократным отражениям света на боковых поверхностях макронеровностей и соответствующему увеличению поглощения. Угловое распределение отраженного света для ЭДМ-покрытий подчиняется закону Ламберта. Световая волна при взаимодействии с покрытием проникает внутрь металла не более чем на 100-120 мкм.

Таким образом, введение предварительной подготовки поверхности и выполнение внутреннего и внешнего покрывного слоев из металлов, в соответствии с изобретением электродуговой металлизации древесины, позволяет значительно улучшить адгезию покрытия и повысить декоративный эффект отделки, расширить гамму и интенсивность цветовых оттенков обработанных оттенков обработанных изделий, как за счет наличия элементов зеркального и диффузного отражения, так за счет полутонов и толщины слоя, то есть обеспечить достижение цели изобретения.

Традиционно применяемые для декоративной отделки дерева лакокрасочные покрытия наружных поверхностей зданий под действием солнечного света теряют интенсивность цвета и требуют повторного нанесения не реже 1 раза в 3 года, тогда как ЭДМ-покрытия служат по меньшей мере в 5 раз больше. Обработанные данным способом изделия из древесины были испытаны на постоянство коэффициентов отражения и степени черноты покровных слоев. Исследования радиационных свойств напыленных покрытий проводили на специальном солнечном имитаторе. Солнечный имитатор по способу формирования лучистого потока относится к осевой оптической системе и содержит преломляющую и отражательную оптику сферической и эллиптической формы. Он представляет собой единый модуль, дающий излучение от ультрафиолетового (≈200 нм) до инфракрасного. В качестве источника излучения использована дуговая ксеноновая лампа сверхвысокого давления с шаровой колбой и воздушно-водяным охлаждением мощностью 3 кВт (ДКсЗР-3000М). Благодаря применению разрезного отражателя изображение разряда удваивается по горизонтальному направлению, что обеспечивает более равномерное облучение рабочей зоны. Соответствие спектрального состава излучения имитатора спектральной яркости проверяли с помощью манохроматора СФ-4А и различных приемников излучения. Интенсивность излучения измеряли калориметрическим методом на черной поверхности. Испытания образцов под действием солнечного излучения в течение эквивалентных солнечных часов (интенсивность облучения в течение эквивалентных солнечных часов) (интенсивность облучения в 80 раз выше солнечной) показали, что в течение 300-10000 эквивалентных солнечных часов оптические свойства ЭДМ-покрытий не изменялись.

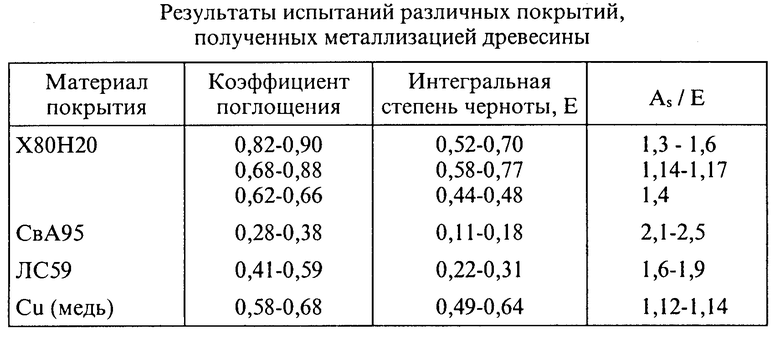

Описанная выше аппаратура для определения терморадиоционных свойств покрытия позволила исследовать ряд материалов. Эти данные приведены в таблице.

Приведенными примерами не исчерпываются возможности предлагаемого способа. Аналогично была осуществлена металлизация древесины нанесением таких комбинаций металлов, как: латунь -алюминий; никель - алюминий; железо - алюминий; латунь - бронза; медь - латунь; железо - бронза; медь - алюминий; железо - никель; никель - латунь; никель - бронза; бронза - алюминий.

Таким образом, однократная отделка изделий из древесины согласно данному изобретению обеспечивает постоянство декоративных свойств в течение не менее 15 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2121012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2509823C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2015 |

|

RU2591911C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ ПРИ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2016 |

|

RU2641427C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2485213C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЯ НА ПОВЕРХНОСТЬ МАТЕРИАЛА | 1993 |

|

RU2051199C1 |

Способ отделки изделий из древесины включает напыление на предварительно обработанную поверхность металла электродуговой металлизации двумя слоями -внутренним и внешним. При нанесении внутреннего слоя струю из металлизатора направляют под углом 30-60o к поверхности, поддерживая температуру металла в месте контакта с поверхностью ниже температуры обугливания древесины, но выше температуры вязкопластичной деформации металла. 2 з.п. ф-лы, 1 табл.

| Справочник машиностроителя, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - М.: ГНИМЛ, 1956, с | |||

| КРУГЛЫЙ ВИСЯЧИЙ ЗАМОК | 1922 |

|

SU729A1 |

Авторы

Даты

1998-01-27—Публикация

1996-12-17—Подача