Изобретение относится к способам изготовления деталей с упрочненной рабочей поверхностью, например формообразующих инструментов.

Известен способ - газотермическое напыление, изготовление подобных деталей, заключающееся в том, что на предварительно подготовленную поверхность высокотемпературной газовой струей наносят мелкодисперсные частицы металла, образующие покрытие (авт. св. СССР N 558714, 1985 г.). Способ газотермического напыления характеризуется тем, что при любой его разновидности - газопламенное напыление, электродуговая металлизация, плазменное напыление, детонационное напыление - взаимодействие частиц друг с другом и с подложкой происходит в твердой фазе в условиях быстропадающей температуры (от Т частицы до Т контакта) за очень короткое время (10-3-10-4 с). В результате физико-механические характеристики (прочность, твердость, износостойкость и т. п. ) покрытий без последующей термической обработки (например, оплавление покрытий из Ni-Cr-Si-B сплавов и т.п.) примерно на порядок ниже, чем у тех же компактных материалов, из которых состоит покрытие. Все покрытия, полученные способом газотермического напыления, отличаются высокой пористостью (от 5 до 40%) и слабой адгезионной связью с поверхностью детали.

Известен также способ изготовления деталей с упрочненной рабочей поверхностью, включающий газотермическое напыление на металлическую основу керамического материала и последующее диффузионное насыщение поверхностного слоя легирующими элементами (см. заявку Великобритании N 1439947, 1976). В указанном способе, принятом в качестве прототипа, предварительно напыленное покрытие подвергают диффузионному отжигу, в процессе которого диффузанты, включенные в исходный материал покрытия, проникают в материал подложки. При этом, однако, не достигается необходимой адгезии и не улучшается качество поверхностного слоя, в частности не уменьшается его пористость и не увеличивается прочность. Кроме того, не все материалы-диффузанты можно напылять одновременно с основой покрытия ввиду существенного различия физико-механических и теплофизических свойств этих материалов.

В данном изобретении эти недостатки устранены тем, что в способе изготовления деталей с упрочненной рабочей поверхностью, включающем газотермическое напыление на металлическую основу керамического материала и последующее диффузионное насыщение поверхностного слоя легирующими элементами, диффузионное насыщение проводят путем выдержки детали при постоянной температуре в шихте, содержащей легирующие элементы, в течение времени, достаточного для образования в поверхностном слое непрерывного ряда насыщенных твердых растворов легирующих элементов. В частности, в качестве керамического материала используют Al2O3, шихта состоит из порошков Ni, Cr, Al2O3 и иодистого аммония, а выдержка производится при температуре 925oC в течение трех часов.

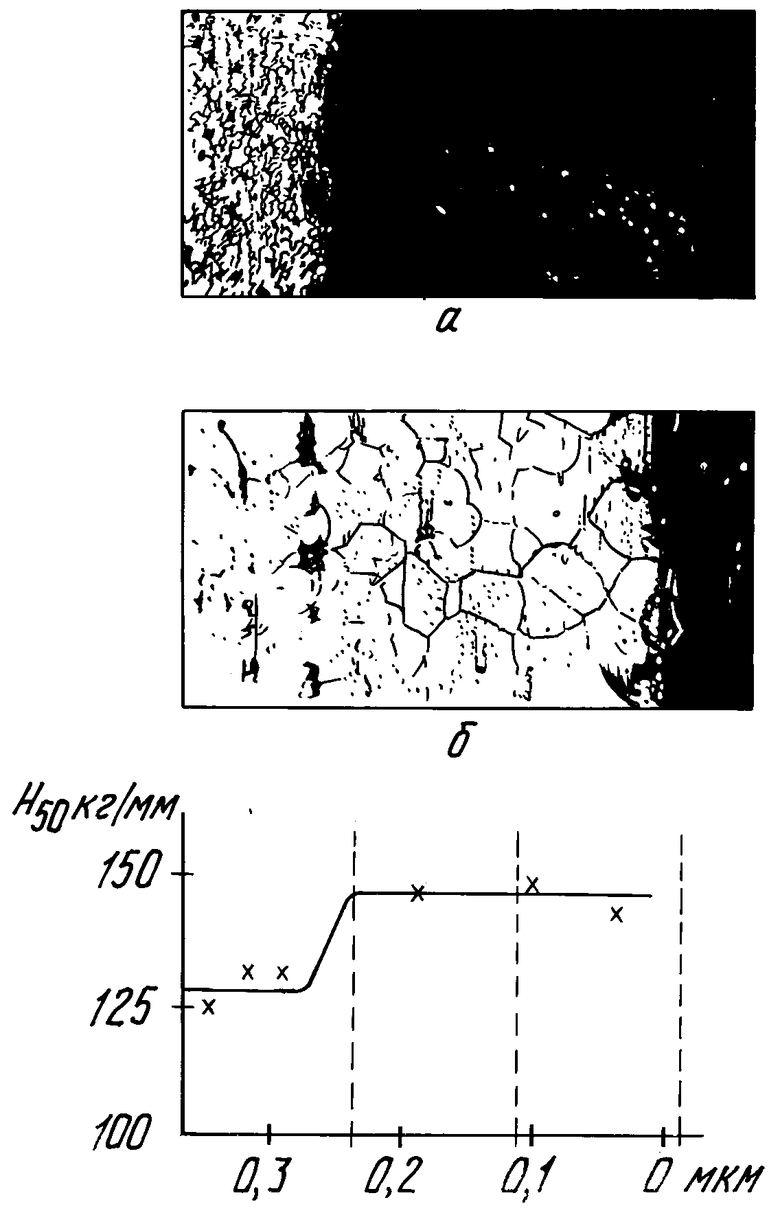

На чертеже показана микроструктура поверхностного слоя образца из стали (Ст. 3) с нанесенным плазменным напылением керамическим материалом (Al2O3):

а - до диффузионной обработки,

б - после диффузионной обработки в шихте с легирующими элементами Cr и Ni,

в - распределение микротвердости по сечению шлифа после диффузионной обработки.

Пример осуществления способа изготовления деталей с упрочненной рабочей поверхностью.

Плазменное напыление покрытия из порошка Al2O3 проводилось на серийной установке УМП-6 азотной плазмой на режиме Iдуги=280 А, Vдуги=100 В,  =1,2 г/с, Vпор= 3,0 кг/ч, дистанция напыления 105 мм, грануляция порошка 40-63 мкм, размер образца 30х30х3 мм, материал образца Ст.3, подготовка поверхности - абразивоструйная чугунной колотой дробью ДЧК - 1,0-1,5.

=1,2 г/с, Vпор= 3,0 кг/ч, дистанция напыления 105 мм, грануляция порошка 40-63 мкм, размер образца 30х30х3 мм, материал образца Ст.3, подготовка поверхности - абразивоструйная чугунной колотой дробью ДЧК - 1,0-1,5.

Диффузионное насыщение проводилось элементами Ni и Cr методом порошков в контейнере с шихтой, состоящей из порошков Ni, Cr, Fl2O3 и иодистого аммония. Образцы помещались в контейнеры так, чтобы каждый был полностью засыпан шихтой и контакта между соседними образцами, а также между образцами и стенкой контейнеров не было. Контейнеры закрывались крышками с плавким затвором и помещались в печь типа ШВЛ, температура в которой поддерживалась на уровне 900oC. Один контейнер выдерживался при этой температуре 2 ч, другой - 3 ч, третий - 4 ч, четвертый - 5 ч. Затем контейнеры вскрывались и из образцов приготавливались шлифы. Процесс повторялся при температуре 925 и 950oC. Каждый раз остывание контейнера с образцами (деталями) проводилось до температуры 200oC вместе с печью.

Образование непрерывного ряда твердых растворов Ni и Cr в покрытии и подложке определялось с помощью растрового сканирующего микроскопа на шлифах образцов и было обнаружено после 3-часовой изотермической выдержки при температуре 925oC и выше. Результаты работы приведены на чертеже (а, б) в виде фотографий шлифов поверхностного слоя. Как следует из металлографического и ренгеноструктурного фазового анализа покрытий, а также из измерений (чертеж-в) микротвердости, граница между покрытием и подложкой исчезла. Материал покрытия оказался насыщенным Ni и Cr в виде твердых растворов, а также Fe и C в результате встречной диффузии материала подложки. Пористость исходного покрытия, измеренная методом гидростатического взвешивания, составляла для Al2O3 9%. После диффузионного насыщения пористость ни металлографически, ни методом гидростатического взвешивания обнаружить не удалось.

Результаты адгезионных испытаний образцов по штифтовой методике приведены в таблице.

Найденные значения температуры и времени изотермической выдержки были использованы при нанесении покрытия на формообразующий инструмент для производства химических источников тока на ГНПП "Квантэмп".

Полученные данным способом покрытия обладают в 5 раз более высокой износостойкостью, чем инструмент без покрытия, и в 2 раза более высокой износостойкостью порошковых материалов, напыленных плазменным напылением.

Применение данного способа позволило заменить дорогостоящую сталь ХВГ на более дешевую сталь 45.

По сравнению с технологией получения износостойких покрытий плазменным напылением с последующим оплавлением самофлюсующихся покрытий в данном способе в 1,3 - 1,7 раза снижается температура обработки покрытия после напыления. Это означает как снижение энергозатрат, так и улучшение свойств металла детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2002 |

|

RU2242537C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2121012C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2007 |

|

RU2375499C2 |

| Способ нанесения теплозащитного покрытия на лопатки турбин высоконагруженного двигателя | 2018 |

|

RU2688417C1 |

| СПОСОБ УПРОЧНЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2010 |

|

RU2445199C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1997 |

|

RU2113964C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2113968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ ПРОВОЛОК | 2008 |

|

RU2394936C2 |

Изобретение относится к способам изготовления деталей с упрочненной рабочей поверхностью и включает газотермическое напыление на металлическую основу керамического материала и последующее диффузионное насыщение путем выдержки детали при постоянной температуре в шихте, содержащей легирующие элементы, в течение времени, достаточном для образования в поверхностном слое непрерывного ряда насыщенных твердых растворов легирующих элементов. 1 з.п. ф-лы, 1 табл., 1 ил.

| GB, заявка, 1439947, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-04-27—Публикация

1996-12-17—Подача