Изобретение относится к технике нанесения металлопокрытий электродуговой металлизацией с использованием металла в виде проволоки и предназначено для создания антифрикционных покрытий на поверхности деталей, работающих в условиях интенсивного износа поверхностного слоя под влиянием трения скольжения.

Широко известно промышленное использование металлизаторов, содержащих два электрода - проволоки, которые подаются электромеханическим или пневматическим механизмом в распылительную головку, и расплавленный дугой металл диспергируется струей сжатого воздуха и наносится на поверхность металла или другую подложку. Возможно использование двух проволок разного состава. Недостатки использования этих устройств заключаются в том, что все-таки невозможно получить поверхностный слой с заданными процентными содержаниями металлов.

Известна попытка увеличить число проволок до трех расплавляющихся в зоне дуги с использованием промышленных источников тока для повышения эффективности процесса и качества покрытия путем использования специального металлизатора для нанесения антифрикционных покрытий (Е.В. Антошин «Трехпроволочная электрометаллизационная головка МТГ для нанесения покрытий из антифрикционных псевдосплавов» Информационно-технический листок Ленинградского дома научно-технической пропаганды, г. Ленинград, 1957 г.). При этом используют электродуговой металлизатор, содержащий трехпроволочную распылительную головку с выходным соплом и воздуховодами, в которой используются электродные проволоки из одинаковых или различных металлов, при этом тоководы соединены с трансформатором переменного тока. Эта конструкция металлизатора более сложна из-за увеличения подающих роликов до трех, такой металлизатор не является серийным, также усложняется регулировка попозиционного положения трех электродных проволок.

Наиболее близким к заявленному решению является использование электродугового металлизатора, описанного в патенте RU 2254933. Описанный там металлизатор позволяет использовать до 4-х разнородных электродных проволок, что существенно расширяет возможности получения комбинированных металлопокрытий с заданными свойствами. Этот металлизатор содержит распылительную головку с выходным соплом и воздуховодами и электродные проволоки в трубчатых направляющих, соединенные с тоководами и механизмом их перемещения. Распылительная головка содержит колпак на опорной плите с монтажными окнами. По оси, внутри специального сопла размещен неплавящийся вольфрамовый электрод - катод. В контакте с последним находятся электродные проволоки - аноды в трубчатых направляющих с наконечниками позиционной регулировки. В колпаке вставлено кольцевое сопло, образующее полость, сообщенную с источником сжатого воздуха, и кольцевой канал, охватывающий выходное сопло колпака распылительной головки. Вольфрамовый электрод соединен с корпусом центрального сопла, которое через изоляционную втулку соединено с воздуховодом. Электродные проволоки подаются с катушек в зону горения дуги роликовыми механизмами. Направляющие трубки проволок фиксируются в опорной плите винтами. Вольфрамовый электрод соединен с отрицательным полюсом источника тока через контактный зажим, а электродные проволоки - с положительным полюсом через контакты на трубках проволок. Специальное сопло выполнено с каналами: общий воздушный канал охлаждения по оси центрального сопла и вольфрамового электрода и, параллельные осевому, каналы для сжатого воздуха, подаваемого в зону дуги между вольфрамовым электродом и проволоками. Неплавящийся электрод фиксируется в корпусе сопла винтом. Сжатый воздух в трубки подается одновременно, далее следует подача напряжения на электроды и включение механизма движения электродных проволок. Недостатком такого подхода является необходимость наличия этого устройства, которое серийно не выпускается.

Задачей изобретения является обеспечение создания износостойкого покрытия требуемого состава с использованием доступных технических средств.

Задача решается применением способа нанесения многокомпонентного покрытия с помощью электродуговой металлизации, в котором используют как минимум два металлизатора с двумя проволоками в каждом металлизаторе, оси металлизаторов располагают под углом α1 в диапазоне от 35 до 45° друг к другу и под углом α2 в диапазоне от 18 до 22° к нормали к обрабатываемой поверхности так, чтобы зона электрической дуги находилась на расстоянии от 130 до 150 мм от обрабатываемой поверхности, и производят металлизацию, обеспечивая сход потоков диспергированной смеси металлов в точке на обрабатываемой поверхности.

Используют проволоки состава Cu и Sn диаметром 1,5-2,5 мм, при этом выбирают проволоки с соотношением компонентов, позволяющим получить в итоге при смешении компонентов всех проволок покрытие оптимального состава.

Покрытие может быть получено в результате последовательного использования нескольких комбинаций составов упомянутых проволок.

Технический результат заключается в возможности регулирования физико-химического состава наносимого металлического антифрикционного покрытия и получении гетерогенного комплексного состава с улучшенными свойствами с помощью распространенного типа металлизатора.

Изобретение поясняется фигурой, на которой показано сечение конфигурации применяемых устройств (двух металлизаторов.

Для реализации способа используются два металлизатора 1 и 2 распространенного типа, например ЭДМ-5У, с двумя проволоками-электродами, расплавленный металл которых струей сжатого воздуха, вытекающей из центрального сопла металлизатора вдоль оси металлизатора, переносится на обрабатываемую поверхность 3.

Для использования в металлизаторах 1 и 2 выбирают проволоки состава Сu и Sn диаметром 1,5-2,5 мм, при этом проволоки выбирают с соотношением компонентов, позволяющим получить в итоге при смешении компонентов всех проволок оптимальный состав, известный из каких-либо источников или из предварительных экспериментов. Таким образом, выбор состава проволок определяет состав и физикохимические свойства наносимого покрытия.

После выбора проволок и закрепления их в металлизаторах 1 и 2 последние располагают в плоскости, перпендикулярной обрабатываемой поверхности 3 (совпадает с плоскостью фигуры), таким образом, чтобы оси металлизаторов располагались под углом α1, находящемся в диапазоне от 35 до 45° друг к другу и ось каждого из металлизаторов 1 и 2 располагалась под углом α2, находящимся в диапазоне от 18 до 22°, к нормали к обрабатываемой поверхности 3. При этом зону электрической дуги располагают на расстоянии  , находящемся в диапазоне от 130 до 150 мм вдоль оси металлизатора, от обрабатываемой поверхности 3. Описанная конфигурация обеспечивая сход потоков диспергированной смеси металлов в точке на обрабатываемой поверхности 3 и определена как оптимальная в результате множества экспериментов. После фиксации металлизаторов 1 и 2 в такой конфигурации производят металлизацию одновременно обоими металлизаторами 1 и 2, наблюдая, чтобы условие схода потоков диспергированной смеси металлов в точке на обрабатываемой поверхности 3 не нарушалось.

, находящемся в диапазоне от 130 до 150 мм вдоль оси металлизатора, от обрабатываемой поверхности 3. Описанная конфигурация обеспечивая сход потоков диспергированной смеси металлов в точке на обрабатываемой поверхности 3 и определена как оптимальная в результате множества экспериментов. После фиксации металлизаторов 1 и 2 в такой конфигурации производят металлизацию одновременно обоими металлизаторами 1 и 2, наблюдая, чтобы условие схода потоков диспергированной смеси металлов в точке на обрабатываемой поверхности 3 не нарушалось.

При необходимости могут последовательно использовать несколько комбинаций составов упомянутых проволок металлизаторов 1 и 2. Тогда наносят один слой, как описано выше, производят замену проволок и наносят следующий слой аналогичным образом. Возможно чередование комбинаций составов проволок.

Пример:

Следует учитывать, что использовать в одном металлизаторе две проволоки разных составов часто бывает неудобно, если температуры плавления их составов существенно различаются, из-за различий в скорости расхода электродов. Поэтому выбирали электроды одного состава для одного металлизатора, и другого состава для другого металлизатора.

Исследование процесса нанесения двухкомпонентного покрытия методом электродуговой металлизации выполняли на деталях дизельного двигателя («тронк» поршня) из чугуна марки ВЧ 60. Двухслойное покрытие состояло из подслоя меди и медно-оловянистого сплава (основной металл) при равном соотношении содержания в покрытии Cu-50% и Sn-50%. Напыление осуществляли двумя металлизаторами ЭДМ-5У, а в качестве сварочного источника питания использовали ВДУ-506 и ТИМЕ3-500. При этом каждый металлизатор имел индивидуальную настройку и свои катушки с проволокой. Расчет количественного состава покрытия учитывали в соотношении Sn-50% + Cu-50% по массе и Sn-50% + Cu-50% по объему.

Отработку режимов электродуговой металлизации начинали с напыления олова, как наиболее сложного процесса в связи с тем, что проволока из олова обладает высокой пластичностью, низкой температурой плавления и требует минимального тепловложения. Стабильные результаты напыления олова получены на жестких вольтамперных характеристиках сварочного источника при напряжении дуги 20 В и силе токе 20 А.

Результаты отработки режимов напыления слоя Sn+Cu по массе и объему показаны в таблице 1.

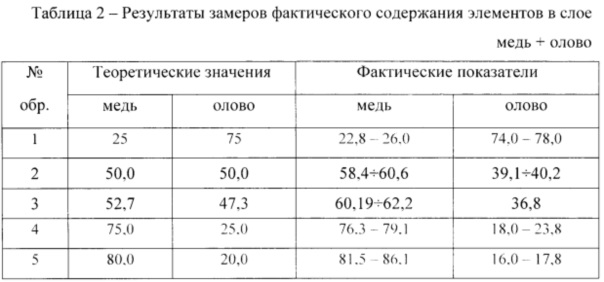

В таблице 2 показаны результаты измерения фактического содержания элементов в слое Sn+Cu.

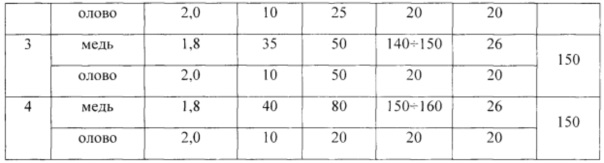

В таблице 3 показаны режимы металлизации образцов с процентным держанием Sn+Cu по массе 30+70, 25+75, 50+50, 20+80.

При рассмотрении полученных слоев на микроскопе образец 2 имел очень плотное покрытие с плавно переходящим слоем от подслоя меди к основному слою. Предположительно, в начальный момент нанесения основного слоя происходит «вытеснение» олова и только затем идет «перемешивание» меди и олова с частичными металлургическими процессами создания двухкомпонентного сплава медь-олово.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2417146C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2725785C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

Изобретение относится к способу нанесения многокомпонентного покрытия путем электродуговой металлизации и предназначено для создания антифрикционных покрытий на поверхности деталей, работающих в условиях интенсивного износа поверхностного слоя. Для нанесения многокомпонентного покрытия используют по меньшей мере два металлизатора с двумя проволоками в каждом металлизаторе. Металлизаторы располагают под углом α1 в диапазоне от 35 до 45° между их осями и под углом α2 в диапазоне от 18 до 22° к нормали к обрабатываемой поверхности так, чтобы зона электрической дуги находилась на расстоянии от 130 до 150 мм от обрабатываемой поверхности. В процессе металлизации обеспечивают сход потоков диспергированной смеси металлов в точку на обрабатываемой поверхности. Используют проволоки состава Cu и Sn диаметром 1,5-2,5 мм, при этом выбирают проволоки с соотношением компонентов, позволяющим получить в итоге при смешении компонентов всех проволок покрытие оптимального состава. Технический результат заключается в возможности регулирования физико-химического состава наносимого металлического антифрикционного покрытия и получении гетерогенного комплексного состава с улучшенными свойствами с помощью распространенного типа металлизатора. 2 з.п. ф-лы, 1 ил., 1 пр., 3 табл.

1. Способ нанесения многокомпонентного покрытия, включающий электродуговую металлизацию с использованием по меньшей мере двух металлизаторов с двумя проволоками в каждом, при этом металлизаторы располагают под углом α1 между их осями в диапазоне от 35 до 45° и под углом α2 в диапазоне от 18 до 22° к нормали к обрабатываемой поверхности с обеспечением расположения зоны электрической дуги на расстоянии от 130 до 150 мм от обрабатываемой поверхности, причем в процессе металлизации обеспечивают сход потоков диспергированной смеси металлов в точку на обрабатываемой поверхности.

2. Способ по п. 1, отличающийся тем, что используют проволоки состава Cu и Sn диаметром 1,5-2,5 мм, при этом выбирают проволоки с соотношением компонентов, позволяющим получить при их смешивании состав многокомпонентного покрытия.

3. Способ по п. 2, отличающийся тем, что покрытие получают в результате последовательного использования нескольких комбинаций составов упомянутых проволок.

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА И ПУТЕВЫХ МАШИН | 2008 |

|

RU2380208C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПУСКА АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 1929 |

|

SU22788A1 |

| US4128754A1,05.12.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

Авторы

Даты

2018-01-17—Публикация

2016-07-20—Подача