Изобретение относится к элементам скольжения, в частности к вкладышам, втулкам, упорным кольцам и может быть использовано в машиностроении, в металлургической промышленности и в сельском хозяйстве.

Элементы скольжения чаще всего состоят из многослойных комбинированных систем, и в большинстве случаев, представляют собой формообразующий стальной корпус, имеющий, по меньшей мере, один базовый слой, нанесенный на формообразующий стальной корпус с помощью плакирования, напыления, спекания или гальваническим способом. Элементы скольжения вкладышей и втулок подшипников должны соответствовать следующим требованиям: высокая усталостная прочность (максимальная нагрузка) - максимальная циклическая нагрузка, которую элемент скольжения выдерживает в течение неограниченного числа циклов, максимальное сопротивление схватыванию (совместимость) - способность элемента скольжения сопротивляться свариванию с материалом вала во время прямого физического контакта между ними, повышенная износостойкость - способность элемента скольжения сохранять свои размеры, несмотря на присутствие абразивных частиц в масле и также в условиях металлического контакта с валом, удовлетворительная прирабатываемость - способность элемента скольжения компенсировать небольшие геометрические дефекты вала за счет незначительного локального износа или пластической деформации, высокая абсорбционная способность -способность элемента скольжения захватывать мелкие чужеродные частицы, циркулирующие с маслом, повышенная коррозионная стойкость - способность элемента скольжения сопротивляться химическим воздействиям окисленных или загрязненных масел, высокая кавитационная стойкость - способность элемента скольжения выдерживать ударные нагрузки, производимые схлопывающимися кавитационными пузырьками, которые образуются в результате резкого падения давления в масле, повышенная несущая способность - способность элемента скольжения воспринимать и выдерживать циклическую нагрузку без появления остаточной деформации и разрушения в течение всего периода эксплуатации, которая определяется характеристиками твердости и усталостной прочности композиции слоев. Кроме выше перечисленных требований существенное значение имеет следующее условие, толщина каждого слоя композиции должна быть минимально допустимой, так как, от толщины слоя зависит величина усталостной прочности, чем ниже толщина слоя, тем выше величина усталостной прочности.

Известны элементы скольжения, описание которых изложено в публикации Е. Ремера "Трехкомпонентные подшипники из GLYCO 40''; GLYCO-Ingenieurbericht 8/67. Подобные элементы скольжения состоят в общем из многослойных комбинированных систем следующей конструкции: стальная опорная подложка в качестве несущего материала, металлический опорный слой из медного, алюминиевого или баббитного сплава, так называемый слой заливки, третий слой или слой скольжения, состоящий из гальванических свинцовых или оловянных покрытий или гальванических сплавов на их основе.

Недостатком элементов скольжения является недостаточная стойкость к коррозии и низкая стойкость к износу.

Наиболее близким по технической сущности к предлагаемому изобретению является элемент скольжения с задающей форму подложкой и нанесенным на нее гальваническим антифрикционным слоем, который образован из сплава с компонентами олово, сурьма и медь, содержание которых составляет в вес. %: сурьма 5-20%, медь 0,5-20%, остальное олово, причем содержание свинца<0,7%, и полное содержание прочих компонентов составляет<0,5%, причем в слое для подшипника скольжения кристаллы олова имеют преимущественно глобулярную форму(см. патент РФ №2456486, F16C 33/12, 2008).

Недостатком данного элемента скольжения является низкие усталостная прочность, износостойкость и кавитационная стойкость из-за отсутствия защиты от химического воздействия окисленных или загрязненных масел, приводящее к появлению на поверхности элемента скольжения дефектов, снижающих кавитационную стойкость и приводящих к разрушению поверхности.

Техническим результатом является повышение усталостной прочности, износостойкости и кавитационной стойкости за счет увеличения антикоррозионных свойств и абсорбционной способности поверхности элемента скольжения и уменьшения коэффициента трения в процессе прирабатываемости трущихся поверхностей.

Технический результат достигается в элементе скольжения, включающем подложку и последовательно нанесенные на нее слой, выполненный из сплава, выбранного из группы: сплав на основе меди, сплав на основе алюминия, сплав на основе свинца и сплав на основе олова, слой, выполненный в виде никелевого покрытия, слой, выполненный из сплава на основе олова, слой, выполненный из сплава на основе свинца, слой, выполненный в виде свинцового покрытия, и слой, выполненный в виде индиевого покрытия, при этом твердость слоев, последовательно нанесенных на подложку, уменьшается.

Первый слой (подшипниковый), нанесенный на подложку, выполненный из сплава, выбранного из группы: сплав на основе меди, сплав на основе алюминия, сплав на основе свинца, сплав на основе олова и их сочетание, обеспечивает длительную эксплуатацию элемента скольжения за счет высоких прочностных и антифрикционных свойств.

Второй слой (барьерный), выполненный в виде никелевого покрытия и представляющий собой беспористое, эластичное, прочно сцепленное с предыдущим слоем никелевое покрытие, предотвращает диффузию олова в предыдущий слой, что позволяет улучшить эксплуатационные характеристики элемента скольжения.

Третий слой (антифрикционный), выполненный из сплава на основе олова, увеличивает усталостную прочность, стойкость к эрозии, повышает ударную прочность, повышает предел прочности и предел текучести и уменьшает коэффициент трения, за счет выравнивания микронеровностей на трущихся поверхностях.

Четвертый слой (приработочный), выполненный из сплава на основе свинца представляет собой мягкое покрытие с низким коэффициентом трения и низкой твердостью, вследствие чего, элемент скольжения хорошо притирается к скользящим поверхностям и приспосабливается к обусловленному истиранием износу. Данный слой обладает повышенным сопротивлением к схватыванию, высокой абсорбционной способностью.

Пятый слой (нижний антикоррозионный), выполненный в виде свинцового покрытия, представляет собой мягкое, вязкое покрытие, обеспечивающее «захват и фиксацию» мелких, чужеродных частиц, циркулирующих в масле, что защищает трущиеся поверхности от повреждения.

Шестой слой (верхний антикоррозионный), выполненный в виде индиевого покрытия, обеспечивает защиту элемента скольжения от воздействия кислот, находящихся в смазочных маслах и улучшает смачиваемость поверхности скольжения, существенно уменьшает коэффициент трения, что резко повышает эксплуатационные характеристики элементов скольжения.

Уменьшение твердости слоев от первого слоя, нанесенного на задающую форму подложку, к последнему обеспечивает надежную приработку элемента скольжения в процессе эксплуатации.

Пример.

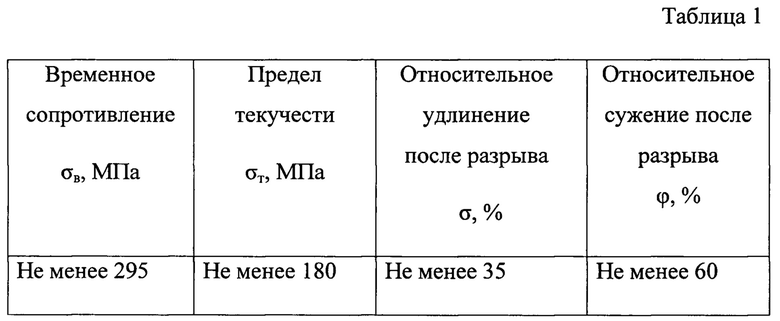

Подложка изготавливается из низкоуглеродистой стали, прочностные характеристики которой должны быть не ниже показателей, приведенных в таблице 1.

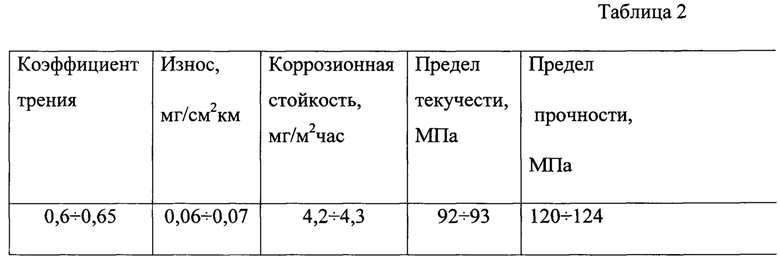

На подложку литьевым способом наносится первый слой - подшипниковый, выполненный из сплава на основе меди марки CuPb24Sn4 с твердостью 320-350 кгс/мм2. Толщина слоя составляет - 2,0 мм. Затем наносится второй слой - барьерный, выполненный в виде никелевого покрытия с твердостью 200 до 300 кгс/мм2. Толщина барьерного слоя - 1÷3 мкм. Никелевое покрытие получено в электролите следующего состава: никель сернокислый - 200-300 г/л, натрий хлористый - 40-70 г/л, кислота борная - 20-40 г/л. На никелевое покрытие наносится третий слой - антифрикционный, выполненный из сплава на основе олова с твердостью 105÷120 кгс/мм2. Толщина слоя - 21-27 мкм. Сплав на основе олова имеет следующий состав: сурьма (8÷15%), медь (2,5÷6,5%), цинк (1÷2,5%), свинец (0,5÷2,0%), кадмий (2÷2,5%), серебро (1,5÷2,0%), индий (0,1÷1,0%), олово - остальное. Эксплуатационные показатели антифрикционного слоя приведены в таблица 2.

Сплав наносится из электролита следующего состава: олово (II) борфтористое (в пересчете на металл) - 10-40 г/л, медь (II) борфтористая (в пересчете на металл) - 10-15 г/л, сурьма (II) борфтористая (в пересчете на металл) - 5-10 г/л, кадмий (II) борфтористый (в пересчете на металл) - 5-15 г/л, цинк (II) борфтористый (в пересчете на металл) - 5-15 г/л, индий (II) борфтористый (в пересчете на металл) - 2-5 г/л, серебро (II) борфтористое (в пересчете на металл) - 0,5-1,5 г/л, кислота борфтористоводородная (свободная) - 105-100 г/л, кислота борная (свободная) - 50-100 г/л, антиокислитель - 1,5-5 г/л, ПАВ - 7-10 г/л, свинец (II) борфтористый (в пересчете на металл) - в виде примеси. На сплав на основе олова наносится четвертый слой - приработочный, выполненный из сплава на основе свинца с твердостью 43÷55 кгс/мм2. Толщина слоя - 21-27 мкм. Сплав на основе свинца имеет следующий состав: олово - 8-12%, свинец - остальное. Сплав наносится из электролита следующего состава: олово (II) борфтористое (в пересчете на металл) - 10-40 г/л, свинец (II) борфтористый (в пересчете на металл) - 10-15 г/л, кислота борфтористоводородная (свободная) - 105-130 г/л, кислота борная (свободная) - 50-100 г/л, антиокислитель - 3-5 г/л, ПАВ -4-10 г/л. Затем на сплав на основе свинца наносится пятый слой - нижний антикоррозионный, выполненный в виде свинцового покрытия с твердостью 9-10 кгс/мм2. Толщина слоя - 9-12 мкм. Свинцовое покрытие наносится из электролита следующего состава: свинец (II) борфтористый (в пересчете на металл) - 13-20 г/л, кислота борфтористоводородная (свободная) - 40-60- г/л, кислота борная (свободная) - 5-15 г/л, синтанол ДС-10 - 5-15 г/л. После чего наносится шестой слой - верхний антикоррозионный), выполненный в виде индиевого покрытия с твердостью 7÷8 кгс/мм2. Толщина слоя - 1-3 мкм. Индиевое покрытие наносится из электролита следующего состава: индий (II) борфтористый (в пересчете на металл) - 3-8 г/л, кислота борфтористоводородная (свободная) - 40-60 г/л, кислота борная (свободная) - 5-15 г/л, АЛМ-10 - 5-15 г/л.

Нанесение слоев осуществляется как гальваническим способ, так и напылением или плакированием.

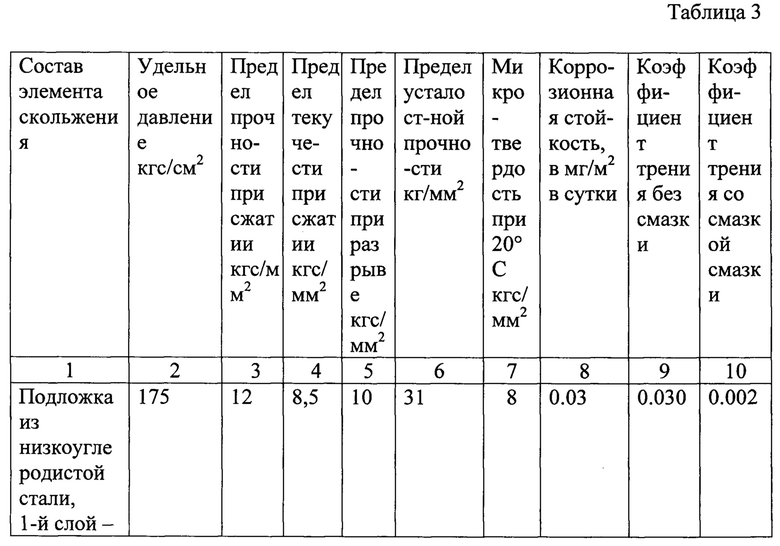

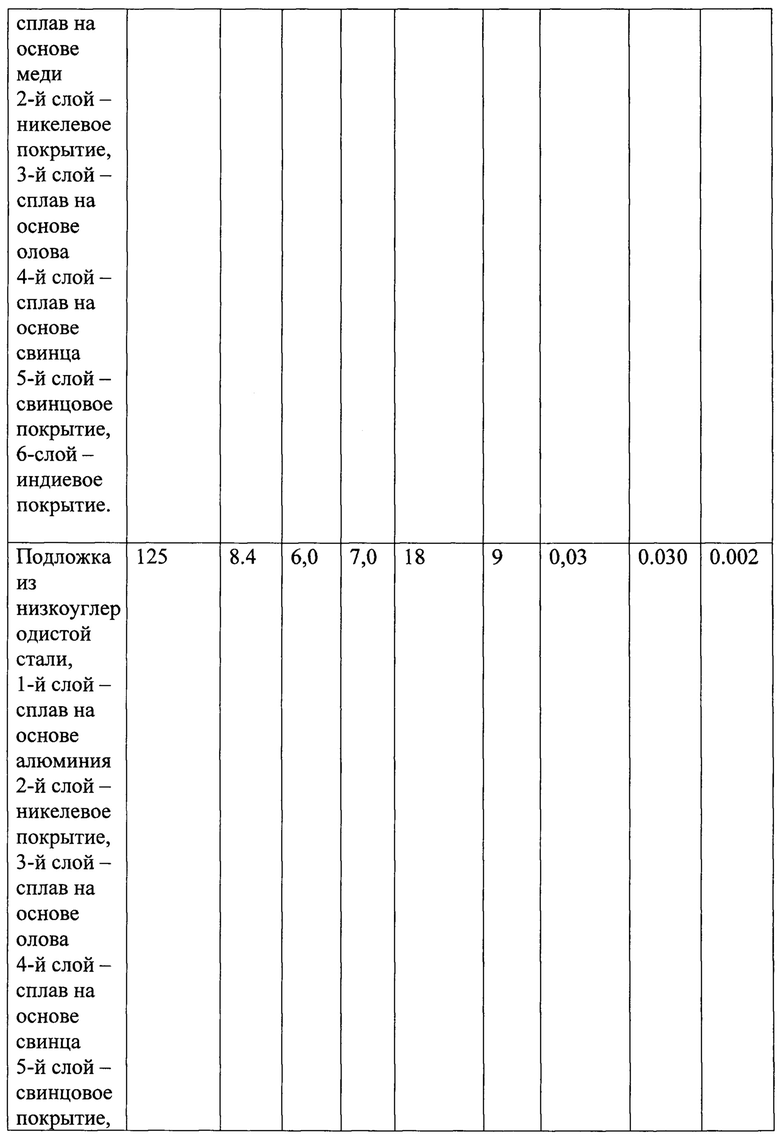

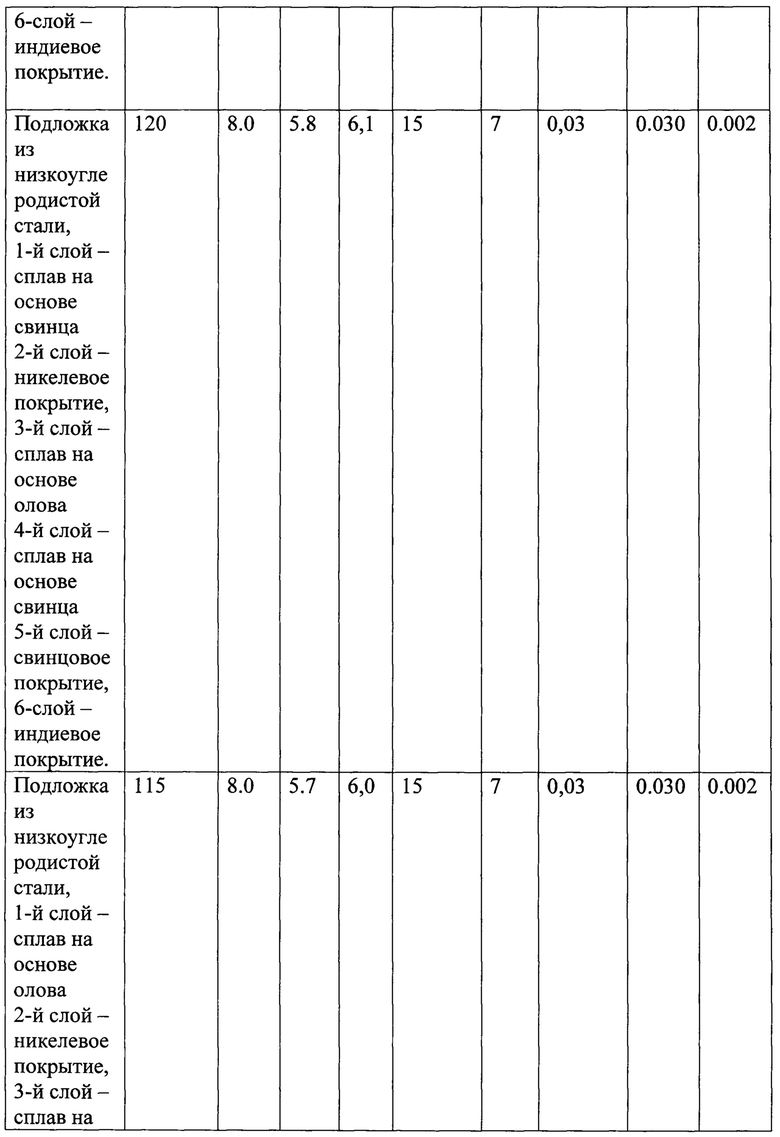

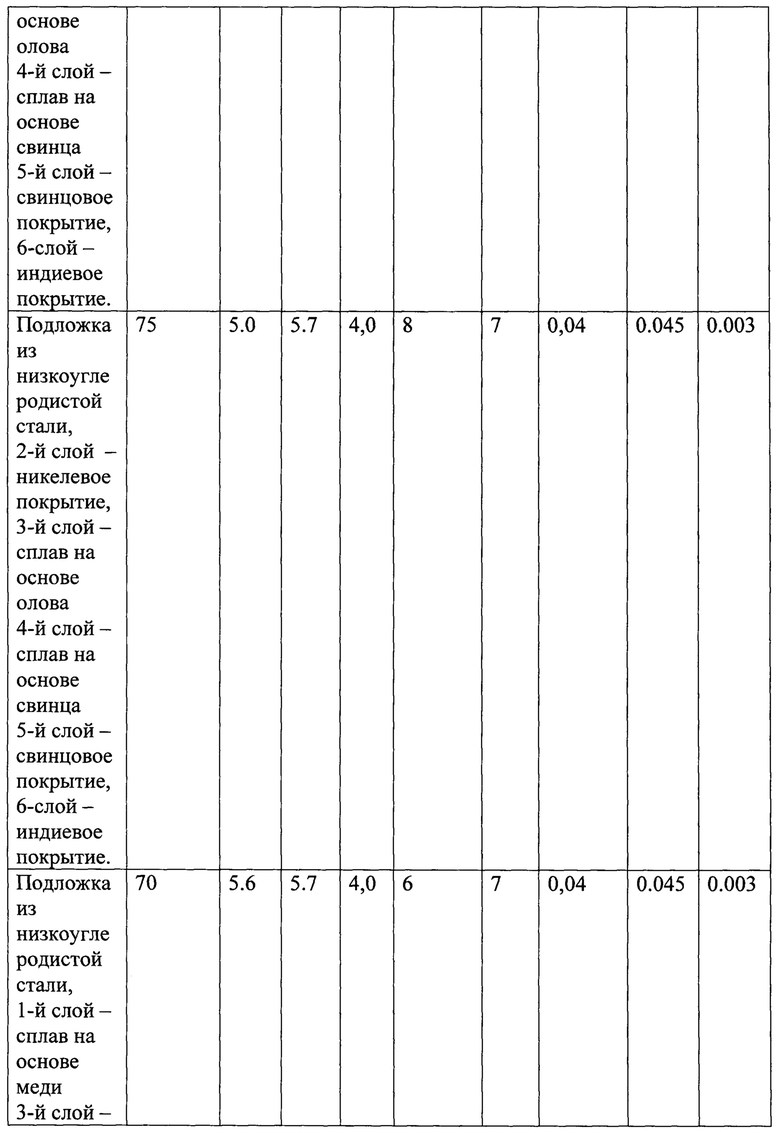

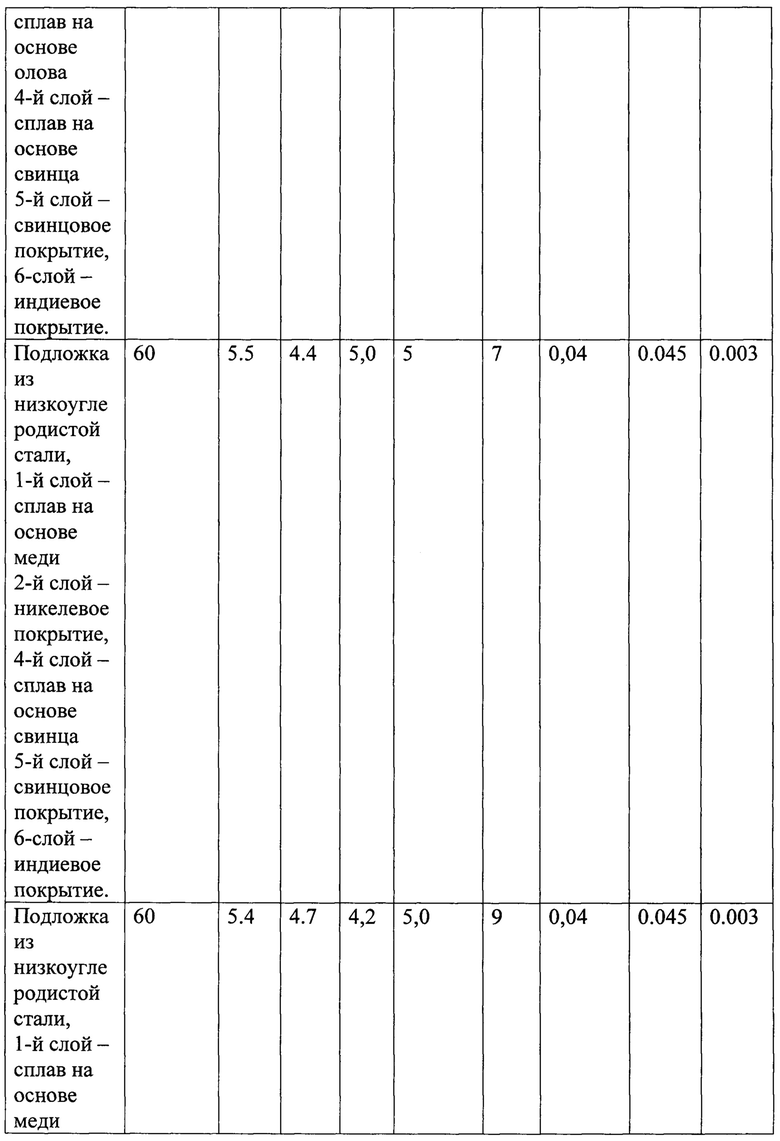

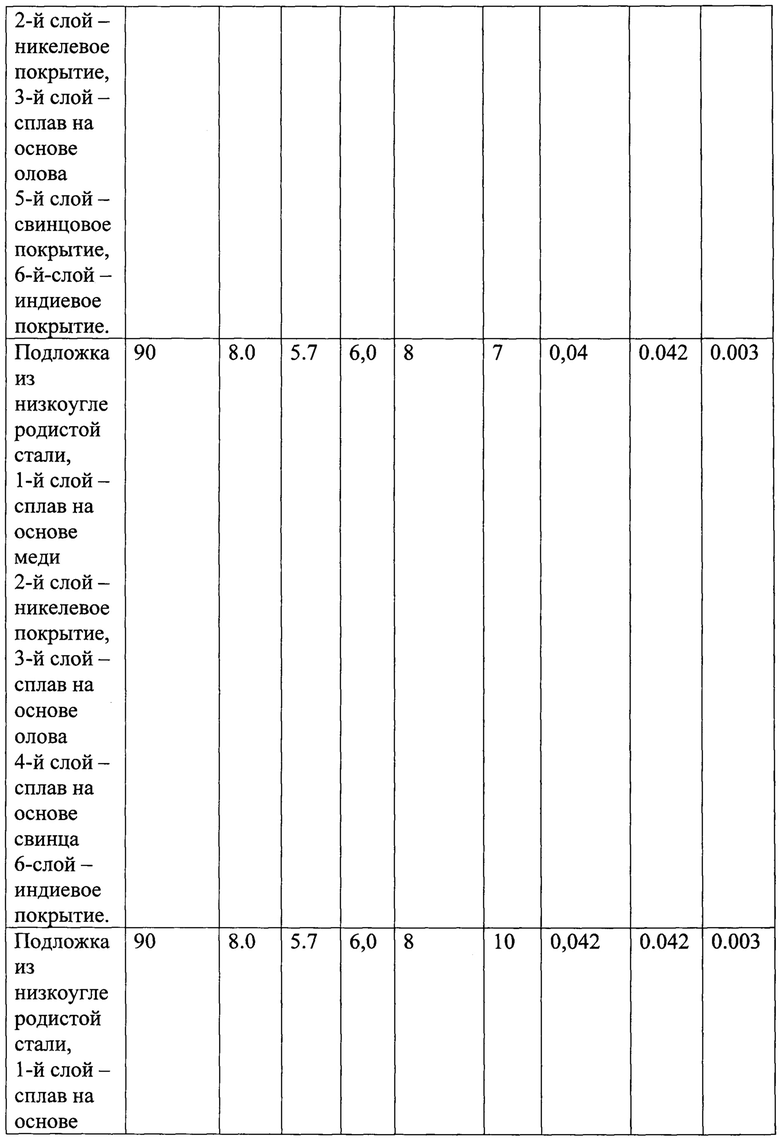

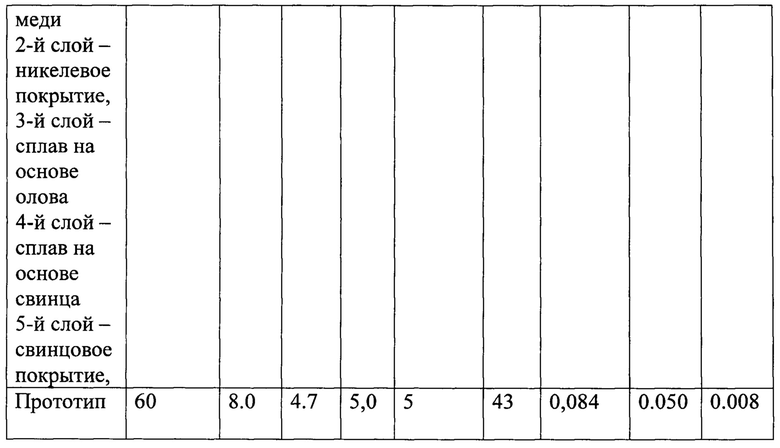

Результаты сравнительных испытаний приведены в таблице 3.

Предложенный элемент скольжения может работать при высоком удельном давлении до 180 кгс/см2 и обладает повышенной усталостной прочностью, износостойкостью, кавитационной стойкостью и высокими антикоррозионными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

| Антифрикционный сплав на основе олова | 2015 |

|

RU2631564C2 |

| Селективный травитель многокомпонентных гальванических покрытий на основе олова и свинца | 2018 |

|

RU2690871C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750167C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750074C1 |

Изобретение относится к элементам скольжения, в частности к вкладышам, втулкам, упорным кольцам, и может быть использовано в машиностроении, в металлургической промышленности и в сельском хозяйстве. Элемент скольжения включает подложку и последовательно нанесенные на нее слои. Первый подшипниковый слой нанесен на подложку и выполнен из сплава, выбранного из группы: сплав на основе меди, или сплав на основе алюминия, или сплав на основе свинца, или сплав на основе олова, или их сочетание. Второй барьерный слой выполнен в виде никелевого покрытия. Третий антифрикционный слой выполнен из сплава на основе олова. Четвертый приработочный слой выполнен из сплава на основе свинца. Пятый нижний антикоррозионный слой выполнен в виде свинцового покрытия. Шестой верхний антикоррозионный слой выполнен в виде индиевого покрытия. Твердость слоев, последовательно нанесенных на подложку, уменьшается. Предложенный элемент скольжения может работать при высоком удельном давлении и обладает повышенной усталостной прочностью, износостойкостью, кавитационной стойкостью и высокими антикоррозионными свойствами. 3 табл.

Элемент скольжения, включающий подложку и последовательно нанесенные на нее слои, первый подшипниковый слой, нанесеный на подложку, выполнен из сплава, выбранного из группы: сплав на основе меди, или сплав на основе алюминия, или сплав на основе свинца, или сплав на основе олова, или их сочетание, второй барьерный слой, выполненный в виде никелевого покрытия, третий антифрикционный слой, выполненный из сплава на основе олова, четвертый приработочный слой, выполненный из сплава на основе свинца, пятый нижний антикоррозионный слой, выполненный в виде свинцового покрытия, и шестой верхний антикоррозионный слой, выполненный в виде индиевого покрытия, при этом твердость слоев, последовательно нанесенных на подложку, уменьшается

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2509164C1 |

| US 2009317657 A1, 24.12.2009 | |||

| АНТИФРИКЦИОННЫЙ СЛОЙ ДЛЯ ОПОРНОГО ЭЛЕМЕНТА | 2007 |

|

RU2361128C2 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2004 |

|

RU2354865C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2456486C2 |

Авторы

Даты

2020-01-29—Публикация

2018-12-20—Подача